合成氨装置氨冰机出口压力高原因分析及优化改造

周 瑞

(安徽六国化工股份有限公司,安徽 铜陵 244023)

0 引 言

安徽六国化工股份有限公司(简称六国化工)280 kt/a合成氨装置气化系统采用西北化工研究院的多元料浆加压气化工艺,配套3台气化炉(两开一备),所产粗合成气经宽温耐硫变换后由大连理工六塔流程低温甲醇洗系统脱除其中的CO2、H2S,再经液氮洗脱除工艺气中的CO、CH4及少量Ar,配制成氢氮比为3∶1的合成气送至合成气压缩机一段进口与氨合成系统中压氨分离器来的闪蒸气混合并加压至14 MPa,然后进入瑞士卡萨利轴径向三床两换热器氨合成塔反应合成氨,氨合成塔出口气经冷却、冷凝、分离得到产品液氨;其中,低温甲醇洗系统洗涤塔段间氨冷器、无硫甲醇氨冷器、含硫甲醇氨冷器、H2S馏分氨冷器以及氨合成系统的一氨冷、二氨冷的蒸发气氨分别送入氨冰机的一段、二段、三段进行压缩,之后在水冷器内冷凝成液氨并收集于液氨受槽,不凝气从液氨受槽顶部引至惰性气冷却器,经换热降温后被冷凝的液氨回收至液氨受槽,气相则以尾气的方式送往火炬长明灯作为燃料。六国化工合成氨装置自2012年12月开车以来,总体运行平稳,但也存在一些制约合成氨装置长周期满负荷运行的问题,其中就包括氨冰机出口压力高致合成氨装置减负荷运行的问题,一度成为影响合成氨产量提升的瓶颈,后经一系列的优化改造,问题得到解决,不仅液氨产量得以提高,而且达到了节能降耗的目的。以下对有关情况作一介绍。

1 氨合成系统工艺流程简介

来自液氮洗系统的新鲜工艺气与来自氨合成回路中压氨分离器(V3302)的闪蒸气混合之后,进入合成气压缩机(K3101)一段、二段进行压缩,出二段的混合气与来自氨合成回路冷交换器(E3306)的循环气在合成气压缩机气缸内混合之后经循环段压缩进入热交换器(E3304)被来自锅炉给水预热器(E3303)的工艺气加热,之后分四路进入氨合成塔(R3301),在合成塔内进行氨合成反应。出氨合成塔的反应气依次进入蒸汽过热器(E3301)、废热锅炉(E3302)、锅炉给水预热器(E3303)、热交换器(E3304)回收热量,之后进入水冷却器(E3305)、冷交换器(E3306)的管程与高压氨分离器(V3301)来的循环气换热,再依次进入一氨冷(E3307)、二氨冷(E3308)进一步冷却降温至-7 ℃后送入高压氨分离器(V3301)进行气液分离,分离出的气相经冷交换器(E3306)回收冷量之后送往合成气压缩机循环段,分离出的液相减压后送入中压氨分离器(V3302),溶解在液氨里的氢氮气被闪蒸出来回收到合成气压缩机(K3101)一段入口,液相则送往低压氨分离器(V3303)进一步减压闪蒸,闪蒸气去往冷冻回路的液氨受槽(V3201),不凝气经液氨受槽(V3201)顶部的惰性气冷却器(E3203)回收气体中的气氨之后尾气作为燃料送至火炬长明灯燃烧,出低压氨分离器(V3303)的液氨分成两路——一路去往尿素装置,另一路去往液氨受槽(V3201)。液氨受槽(V3201)内的液氨经氨加热器(E3204)冷却后分为三路:一路依次进入一氨冷(E3307)、二氨冷(E3308)、惰性气冷却器(E3203);一路分别进入低温甲醇洗系统洗涤塔段间氨冷器(E2205)、无硫甲醇氨冷器(E2204)、含硫甲醇氨冷器(E2203)、H2S馏分氨冷器(E2213);还有一路富余液氨送往氨罐区。

来自低温甲醇洗系统的气氨与来自惰性气冷却器(E3203)的气氨混合并进入一段进口分离罐(V3204)气液分离之后,进入氨冰机(K3201)低压缸一段入口;来自二氨冷(E3308)的气氨经第二氨分离器(V3203)气液分离之后,与来自罐区的气氨混合后进入氨冰机(K3201)低压缸二段入口。来自一氨冷(E3307)的气氨经第一氨分离器(V3202)气液分离之后,与来自氨冰机低压缸经段间冷却器(E3201)冷却的气氨混合进入氨冰机高压缸,在进入高压缸之前引1根管线至六国化工磷铵车间(用于生产磷酸一铵、磷酸二铵);经氨冰机(K3201)高压缸压缩之后的气氨进入氨冷凝器(E3202A/B)冷却降温,得到的液氨送往液氨受槽(V3201)。氨冰机高压缸出口引一路管线分别至一段进口分离罐(V3204)、第二氨分离器(V3203)、第一氨分离器(V3202),作为氨冰机的防喘振管线。

2 氨冰机运行问题及其影响

六国化工280 kt/a合成氨装置于2012年12月打通全系统流程,总体运行平稳,液氨产量达到1 000 t/d。2013年5月开始随着环境温度的逐渐升高,系统循环水温度缓慢上涨——由冬季的约25 ℃逐渐上涨至最高36 ℃,氨冰机负荷及其出口压力不断上涨——氨冰机三段入口流量由冬季的39 t/h涨至最高约47 t/h、三段出口压力由冬季的1.20 MPa最高涨至1.80 MPa,为避免氨冰机超负荷,确保机组的安全稳定运行,合成氨装置被迫降负荷运行——负荷由100%缓慢降至94%,导致液氨产量由1 000 t/d降至940 t/d。

氨冰机一段入口设计流量为10.6 t/h、二段入口设计流量为17 t/h、三段入口设计流量为43 t/h。正常生产时来自低温甲醇洗系统各氨冷器液氨蒸发量合计为7 t/h,低于氨冰机一段入口设计流量10.6 t/h,为使氨冰机一段入口流量在防喘振流量以上,须打开氨冰机高压缸出口至一段入口防喘振阀(FV3201),将一段入口流量提至9.5~10.0 t/h,以确保氨冰机的安全稳定运行。氨冰机系统的水冷器换热管均采用碳钢材质,随着装置运行时间的延长,碳钢换热管出现不同程度的腐蚀生锈现象,水冷器换热效率下降,导致氨冰机各段压力上涨;合成回路液氨蒸发温度上涨,影响合成回路气氨的冷凝效果,高压氨分离器循环气中氨含量增高,导致氨合成塔内的反应变差,合成回路压力上涨。

3 氨冰机出口压力高原因分析及优化改造

3.1 氨冰机负荷高

3.1.1 问题描述

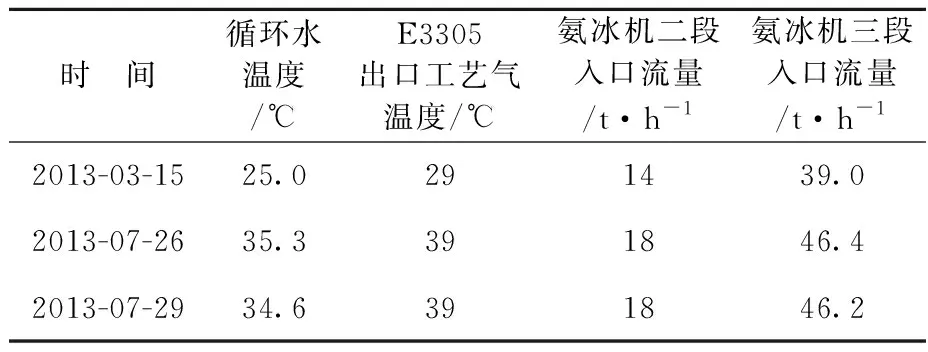

氨合成塔出口工艺气依次经蒸汽过热器(E3301)、废热锅炉(E3302)、锅炉给水预热器(E3303)、热交换器(E3304)回收热量后,进入水冷却器(E3305)被循环水冷却降温,由于夏季环境温度高,循环水温度高,E3305冷却效果下降,E3305出口工艺气温度由29 ℃涨至39 ℃,使一氨冷(E3307)、二氨冷(E3308)壳侧液氨蒸发量增加,导致氨冰机负荷增大,进而导致氨冰机出口压力高。氨冰机负荷与循环水温度数据见表1。

表1 氨冰机负荷与循环水温度数据

3.1.2 优化改造

合成氨装置负荷达到100%时,低温甲醇洗系统各氨冷器液氨蒸发量合计为7 t/h,而氨冰机一段入口设计流量为10.6 t/h,为防止氨冰机喘振,正常生产时须打开氨冰机高压缸出口至一段入口防喘振阀(FV3201),将氨冰机一段入口流量提至9.5~10.0 t/h。为降低氨冰机负荷,同时能保证氨冰机一段入口流量在防喘振流量9.5 t/h以上,经分析与讨论,决定在氨冰机一段入口增设一路由低压缸段间冷却器(E3201)出口至一段入口的防喘振管线,其流量控制在0~4 t/h,投用新增的这路防喘振管线,可使正常生产时氨冰机高压缸出口至一段入口防喘振阀(FV3201)关闭,减少高压缸入口流量3~4 t/h,降低氨冰机高压缸负荷。

3.2 水冷器/冷凝器冷却效果差

3.2.1 问题描述

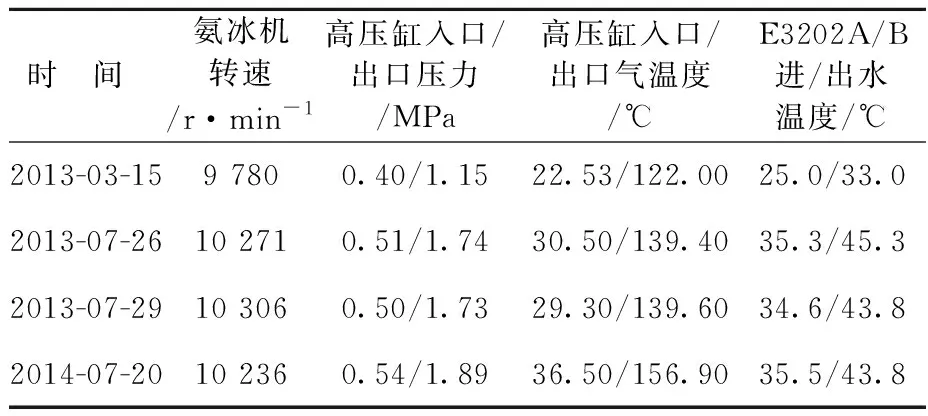

来自二氨冷(E3308)的气氨与来自低温甲醇洗的气氨在氨冰机低压缸内混合并经压缩后,进入低压缸段间冷却器(E3201)被循环水冷却,之后与来自一氨冷(E3307)的气氨混合后进入氨冰机高压缸,出氨冰机高压缸的气氨进入氨冷凝器(E3202A/B)壳侧,被循环水冷却降温液化进入液氨受槽(V3201)。随着环境温度、循环水温度的升高,E3201、E3202A/B冷却效果下降,E3201冷却效果下降导致氨冰机三段进口工艺气温度(TI2307)、高压缸出口工艺气温度(TI3209)上涨,E3202A/B冷却效果下降使得气氨冷凝不完全,进而导致氨冰机出口压力高。氨冰机出口压力与氨冰机系统水冷器温度数据见表2。可以看到,2013年夏季时E3202A/B进水温度最高达到了35.3 ℃,氨冰机高压缸入口工艺气温度达30.50 ℃、出口工艺气温度达139.60 ℃、出口压力达1.74 MPa;2014年夏季,氨冰机转速在与2013年同期相差不大的情况下,高压缸入口压力涨至0.54 MPa、出口压力高达1.89 MPa。

表2 氨冰机出口压力与氨冰机系统水冷器温度数据

此外,2013年系统大修期间,清洗氨冰机低压缸段间冷却器(E3201)、氨冷凝器(E3202A/B)换热管时发现,E3202A/B换热管及管板有泄漏现象;同时,发现合成回路水冷却器(E3305)换热管腐蚀生锈较为严重,换热管内壁有较厚的铁锈层,严重影响其换热效果,E3305冷却效果差对氨冰机的安全稳定运行造成了严重影响。

3.2.2 优化改造

鉴于氨冰机系统水冷器/冷凝器碳钢材质换热管易腐蚀的缺点,2015年合成氨装置大修期间完成了水冷却器(E3305)、低压缸段间冷却器(E3201)、氨冷凝器(E3202A/B)的整体更换,将其换热管材质由Q345D改为304L,并将E3202A/B换热面积由2 950 m2增至3 200 m2。

3.3 惰性气冷却器换热效果不佳

3.3.1 问题描述

氨冰机弛放气包含氮气、氢气、氨气、氩气等组分,在排放前被惰性气冷却器(E3203)壳侧液氨蒸发吸热降温至-25 ℃以下,由于气氨的冷凝温度比氮气、氢气、氩气高,使得氨冰机弛放气中的大部分气氨被冷凝成液态而得以回收,达到回收氨的同时降低氨冰机出口压力的目的,弛放气中的其他组分则仍以气相形态排放。但在合成氨装置正常运行期间,弛放气冷却效果不佳,弛放气排放温度很难达到设计值-25 ℃,部分气氨未冷凝回收即排放至火炬系统燃烧,造成资源浪费、生产成本增加。

来自液氨罐区球罐蒸发的气氨与二氨冷内闪蒸的气氨进入氨冰机低压缸二段进口,提压后进入氨冷凝器(E3202A/B)冷凝为液氨,其中的氢气、氮气、氩气等仍以气态形式存在,这部分气体与液氨受槽中来自合成回路低压氨分离器(V3303)的闪蒸气一同进入惰性气冷却器(E3203)换热降温。液氨受槽中的气相不仅含有大量的饱和气氨,还有氮气、氢气、氩气等惰性气,E3203换热效果不佳导致液氨受槽(V3201)气相中的惰性气不能及时充分排放出去,造成惰性气在V3201气相中不断累积,由此导致氨冰机出口压力上涨,为避免氨冰机出口压力过高,不得不增大弛放气的排放量,导致弛放气排放温度继续升高,引发恶性循环——弛放气排放温度高且排放量大,而弛放气中惰性气排量偏少,惰性气排放率低。

3.3.2 优化改造

对于惰性气冷却器(E3203)换热效果欠佳的问题,六国化工从如下两个方面进行了分析与探讨。

3.3.2.1确认E3203的液氨流量是否足够

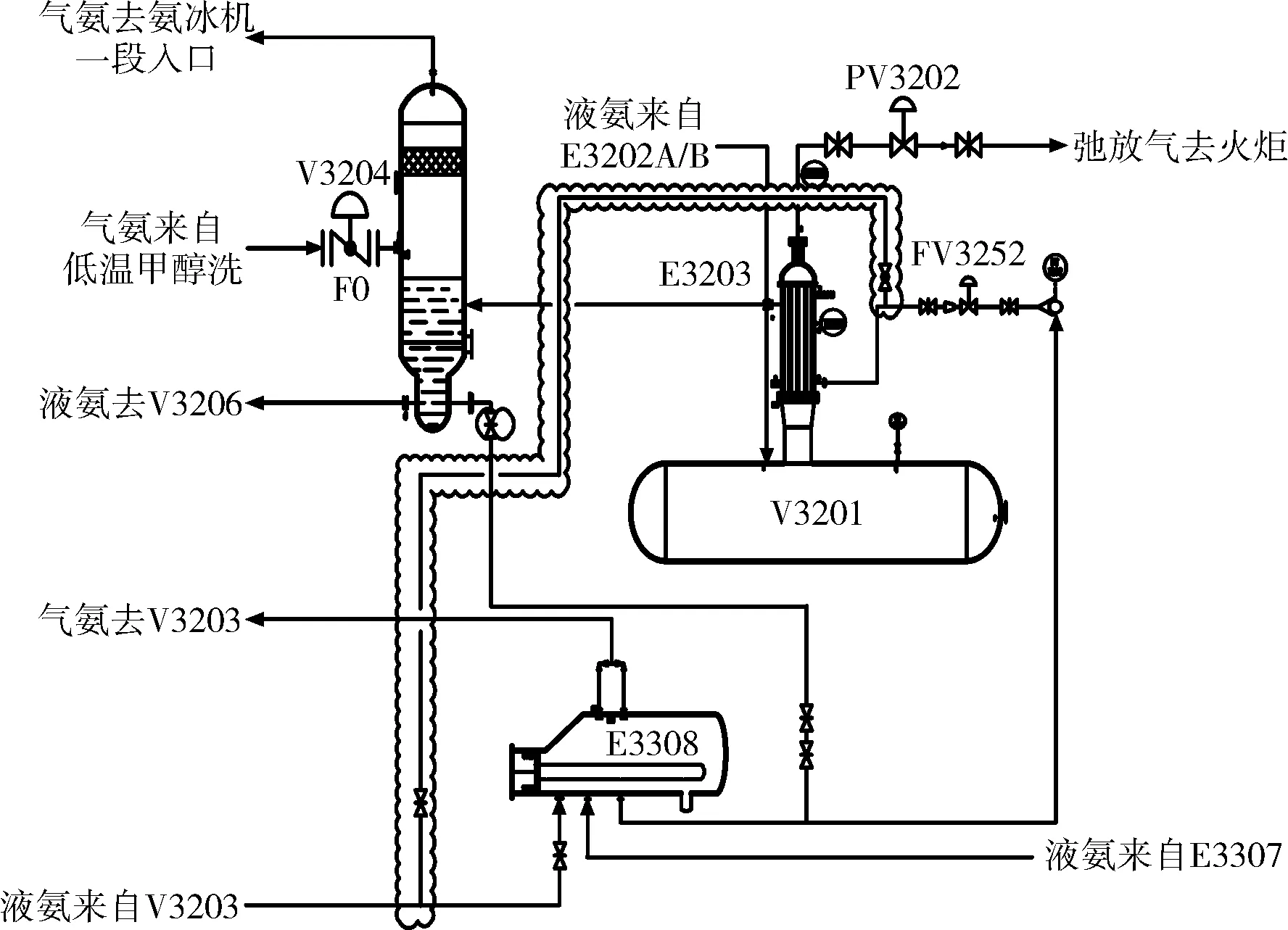

为惰性气冷却器(E3203)提供冷源的液氨来自二氨冷(E3308)的1根DN25管线,通过加氨调节阀(FV3252)控制液氨的流量,加氨管线从E3308壳侧底部DN25总管引出分为两路:一路DN25管线经FV3252至E3203壳侧;另一路DN25管线至一段进口分离罐(V3204)底部,用于E3308停车退氨。正常生产中,FV3252已开至100%,FV3252现场DN25副线阀也已全开,而E3203壳侧中上部温度(TE3221)仅能达到15 ℃,弛放气排放温度在-25 ℃以上,由此判定E3203的液氨流量不能满足生产所需。为解决E3203冷源——液氨流量不足的问题,据氨冰机冷冻回路的工艺流程,在E3203加氨调节阀(FV3252)后再增设1路DN25补充液氨管线,第二氨分离器(V3203)至E3308的 DN50重力流管线上增设1个DN50×DN25的异径三通,引出的DN25补充液氨管线接至原E3308退氨管线上,然后再连接到FV3252后的DN50重力流管线上,并在此DN25管线上增设一道DN25手动阀,用于控制E3203壳侧的加氨量。在E3308需要退氨时,关闭新增的DN25管线上的手动阀,将退氨管线靠近V3204之前增设的手动阀打开,进行退氨操作。DN50重力流管线相较于之前的加氨管线相对高度高且管径大,加氨量大,完全能满足E3203的冷量需求。惰性气冷却器(E3203)加氨流程改造示意如图1(云线内为技改部分)。

图1 惰性气冷却器加氨流程改造示意图

3.3.2.2分析E3203换热能力能否达到要求

惰性气冷却器(E3203)加氨管线改造完成后,系统运行时E3203壳侧中上部温度(TE3221)达到-37 ℃,且氨冰机一段进口分离罐(V3204)液位有上涨趋势,判断E3203壳侧夹带液氨至了V3204,而E3203管程出口弛放气排放温度在-15~5 ℃之间波动——冬季环境温度较低时弛放气排放温度可达-15 ℃,夏季环境温度较高时弛放气排放温度在0~5 ℃之间,由此判定E3203的换热能力不能满足弛放气的降温需求。为此,六国化工采购了新的换热器对E3203进行替换,新换热器的换热面积为30 m2(原E3203的换热面积为10 m2)。新E3203投运后,无论是冬季还是夏季,弛放气排放温度均能稳定在-25 ℃以下,不仅有效回收了弛放气中的气氨,而且氨冰机出口压力也得以降低——夏季高温时节氨冰机出口压力由之前的1.89 MPa降至1.50 MPa且能保持稳定。

4 结束语

氨冰机出口压力高曾一度是影响六国化工合成氨装置产量提升的瓶颈问题,通过原因分析,找到症结所在并对氨冰机实施一系列的优化改造后,氨冰机负荷及其出口压力显著降低——氨冰机负荷由之前的47 t/h降至43 t/h、三段出口压力由之前的最高1.89 MPa降至1.50 MPa且能保持稳定;氨冰机负荷及出口压力的降低使得合成回路一氨冷(E3307)、二氨冷(E3308)的冷却效果提高,夏季高温时节合成氨产量得到有效提升,由之前的940 t/d提升至1 040 t/d;氨冰机出口压力的降低还使汽轮机动力蒸汽用量降低了0.6 t/h,按全年运行8 000 h计,全年可节约3.8 MPa过热蒸汽4 800 t,达到了节能降耗、增产增效的目的。