原料煤煤质对碎煤加压气化炉的影响及优化调整

梁进仓,张福亭,张 雷

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

0 引 言

碎煤加压气化是目前煤化工项目中应用比较成熟、广泛的一种气化工艺,其原料煤适应范围广,单炉生产能力大,可实现间断加煤、连续气化且自动化控制程度高,蒸汽、氧气消耗量低,粗煤气中甲烷含量高而备受煤制天然气项目的青睐,国内大部分煤制天然气项目均选用碎煤加压气化工艺。某20×108m3/a煤制天然气项目因配套煤矿供煤量不足,满负荷生产时只能通过外购煤予以保证,由于种种原因,外购煤常有供应不足的情况,加之上游配套煤矿原煤粒度变化较大,造成原料煤煤质波动较大,影响碎煤加压气化炉的安全稳定运行。以下结合该煤制天然气项目碎煤加压气化炉的实际运行情况,就原料煤煤质对碎煤加压气化的影响及优化调整等作一分析与探讨。

1 碎煤加压气化工艺概述

碎煤加压气化炉各床层高度(炉篦以上起算):灰层0~300 mm,燃烧层300~600 mm,气化层600~2 200 mm,干馏层2 200~2 700 mm,干燥层2 700 mm以上,边界层(环形)9.4 mm(厚度)。

碎煤加压气化炉各床层温度:灰层450 ℃,燃烧层1 000~1 100 ℃,气化层550~1 000 ℃,干馏层350~550 ℃,干燥层350 ℃,边界层(环形)>250 ℃。

2 原料煤消耗情况及煤质分析

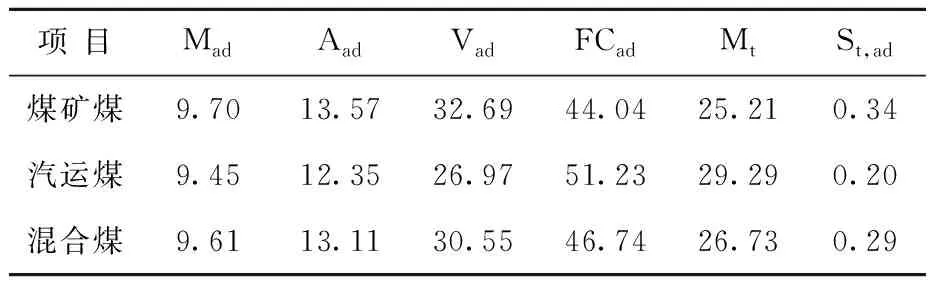

该20×108m3/a煤制天然气项目,原设计采用的原料煤(粒度>8 mm)和燃料煤(粒度<8 mm)均来自上游配套煤矿,煤矿原料煤供应可达16 000 t/d,但粒度>8 mm的原料煤仅占70%,约为11 200 t/d,而实际生产中满负荷运行时碎煤加压气化炉(22台φ4 000 mm气化炉,十八开四备)要消耗粒度>8 mm的原料煤约16 000 t/d,保持系统满负荷运行尚缺粒度8 mm以上的原料煤约4 800 t/d,需从周边煤矿采购汽运煤6 000 t/d(汽运煤中粒度>8 mm的块煤占比约80%)。为保证气化炉的安全稳定运行,上游煤矿供煤与外购汽运煤按照2.5∶1(质量比)的配比入煤仓。煤矿煤、汽运煤及2.5∶1混合煤典型工业分析数据如表1。

表1 原料煤典型工业分析数据 %

3 原料煤煤质变化对碎煤加压气化炉的影响

3.1 原料煤粒度变化对气化炉运行的影响

碎煤加压气化工艺要求入炉煤粒度为8~100 mm。为保证入炉煤粒度,该煤制天然气项目上游煤矿来煤与外购汽运煤在备煤系统筛分楼进行筛分,粒度<8 mm的粉煤送热电锅炉煤仓,粒度>8 mm的块煤送气化框架;为防止块煤筛分不彻底,在气化框架前设置炉前筛分,筛分后粒度>8 mm的煤送入气化炉煤仓,粒度<8 mm的煤送至煤场后再送热电煤仓。由于气化框架(22台气化炉布局情况为:气化框架A为7#→1#气化炉、气化框架B为8#→1#气化炉、气化框架C为7#→1#气化炉)的供煤顺序为8#/7#→1#气化炉,1#气化炉处于框架输煤末端,当其他气化炉上煤时有少量未筛分彻底的粉煤(约1 t/h)从卸煤器底部刮刀下漏出进入末端炉煤仓,导致入末端气化炉原料煤粒度偏小,末端气化炉内床层阻力偏大,易造成炉内煤气偏流、带出物偏多,导致循环洗涤泵入口及煤气水分离系统部分换热器经常发生堵塞,影响末端气化炉的安全稳定运行。据颗粒流体力学中颗粒沉降相关知识,当Re>500时,粉煤主要克服气流阻力,原料煤的粒度越小、煤气的流速越快,粗煤气带出物就越多。为减少末端气化炉带出物以减轻废热锅炉底部集水槽出口管线、循环洗涤泵入口管线堵塞等,只能通过降低末端气化炉负荷以降低粗煤气流速——末端气化炉氧负荷由5 740~6 300 m3/h(标态,下同)降至4 500~5 000 m3/h。

3.2 原料煤工业分析数据对气化炉运行的影响

3.2.1 水分对气化炉运行的影响

原料煤中水分过高,煤处于潮湿状态,原料煤黏度增大,易造成溜槽堵塞,导致气化炉断煤。原料煤在气化炉内干燥层与干馏层的加热速度一般在20~40 ℃/min,高水分的煤进入气化炉后,煤中的水分与粗煤气换热(水分蒸发为水蒸气),易降低煤的升温速率,导致干燥层、干馏层下移,影响气化层厚度,造成粗煤气产率偏低;若原料煤中水分过低,则会导致干燥层、干馏层升温过快,原料煤粉化,炉内阻力增大,粗煤气带出物增多。如表1所示,汽运煤与煤矿煤形成的混合煤,其水分比煤矿煤高了1.52%,这部分水不参与炉内气化反应,对气化炉运行的影响不是很大,但煤中水分增加,会多产气化废水243 t/d,后续废水处理装置的运行负荷及费用会增加。

3.2.2 固定碳含量对气化炉运行的影响

煤热解出挥发分以后,剩下的残焦减去灰分被称为固定碳(含量)。在碎煤加压气化炉内,干燥层除去煤中大部分水分,干馏层除去煤中的大部分挥发分,固定碳主要消耗在燃烧层和气化层,碳与O2的燃烧反应,O2充足时生成CO2,不足时生成CO,固定碳在燃烧层与O2接触时大部分的O2生成CO2、少量O2生成CO。正常生产时,该煤制天然气项目气化炉消耗混合煤约16 000 t/d,满负荷时气化炉耗氧量103 000 m3/h,单台气化炉耗氧量约5 740 m3/h,单台气化炉耗煤量约37.73 t/h,煤中固定碳量为17.63 t/h,若在燃烧层3/4的O2与碳反应生成CO2、1/4的O2与碳反应生成CO,计算可得燃烧层消耗3.83 t/h的固定碳(约占固定碳含量的21.7%),固定碳燃烧释放的热量为气化层的反应提供能量,剩余78.3%的固定碳在气化层与高温水蒸气、CO2、H2等反应生成原始煤气,气化层为煤气生成的主要床层。据质量守恒定律计算,固定碳产生的粗煤气量约占总煤气量的60%,即原料煤中固定碳含量直接影响着气化炉的煤气产率与原料煤消耗,故在一定范围内原料煤中的固定碳含量越高越好。

3.2.3 挥发分对气化炉运行的影响

挥发分为煤中有机质和部分矿物质分解成气体和液体的溢出物减去煤中水分。碎煤加压气化炉内,在干馏层中煤被煤气加热,煤中的有机质开始软化,煤中吸附的H2、CO2、CO、H2S、NH3、CH4、C2以上气体及重芳烃、多元烃、轻烃、混合酚等有机物在干馏层析出并随粗煤气出气化炉,煤中挥发分越高,重芳烃、多元烃、轻烃、混合酚的产量就相对较高,挥发分过高易导致有机质在干馏层不能完全分解,造成挥发分下移而压缩气化层厚度,影响煤气产率。挥发分产生的粗煤气约占粗煤气总量的5%~10%,这部分煤气成分大致为CH450.3%、H213.1%、CO 20.4%、CO26.1%、其他9.9%。

3.2.4 灰分及灰熔点对气化炉运行的影响

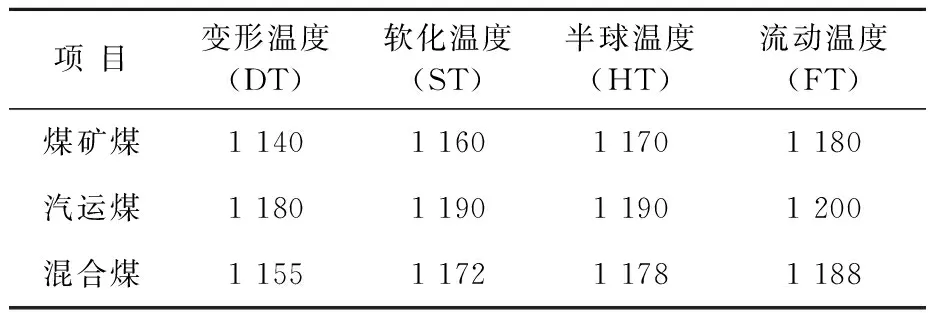

灰分是煤完全燃烧以及煤中矿物质分解所剩的残渣,主要成分为SiO2、Al2O3、Fe2O3、TiO2、CaO、MgO、K2O、Na2O、P2O5、SO3,其中,SiO2、Al2O3、P2O5、SO3为酸性氧化物,Fe2O3、TiO2、CaO、MgO、K2O、Na2O为碱性氧化物,灰分中酸性氧化物含量偏高时煤的灰熔点偏高,碱性氧化物含量偏高时煤的灰熔点偏低。灰分自身对气化炉的操作影响不大,但灰熔点是碎煤加压气化工艺的重点关注指标,其高低会明显影响水蒸气和O2用量及气化反应强度——灰熔点偏低,若低于燃烧层温度,易导致床层结渣,影响气化炉的安全稳定运行,只能通过增大汽氧比来降低灰层和燃烧层温度;灰熔点偏高,则需减小汽氧比来提高灰层和燃烧层温度。煤矿煤、汽运煤及2.5︰1混合煤的灰熔点典型分析数据如表2。

表2 原料煤灰熔点典型分析数据 ℃

4 原料煤煤质波动时气化炉的优化调整

该煤制天然气项目入炉煤煤质情况总体如下:汽运煤主要来自厂区周边一家煤矿,与上游配套煤矿长输皮带送来的原料煤进行掺烧,这两种煤煤质相对比较稳定,至今未出现过因入炉煤水分、固定碳、挥发分、灰分含量过高或过低而导致系统生产异常;时常因原料煤(配套煤矿煤)或汽运煤中粉煤含量过高筛分不彻底,或筛分楼弛张筛、炉前筛分系统出现故障,导致气化炉入炉块煤中粉煤含量偏高而影响系统运行;由于运输、采购、煤场转运、天气等方面的原因,经常出现汽运煤掺烧比例减小的情况,因入炉混合煤固定碳、挥发分含量等发生变化,导致气化炉运行出现异常。目前来看,日常生产中主要需重点关注原料煤粒度变化、配煤比例调整对气化炉运行的影响,及时进行工况调整或处理。

4.1 粒度变化时气化炉的优化调整

4.1.1 粒度变化时气化炉的运行情况

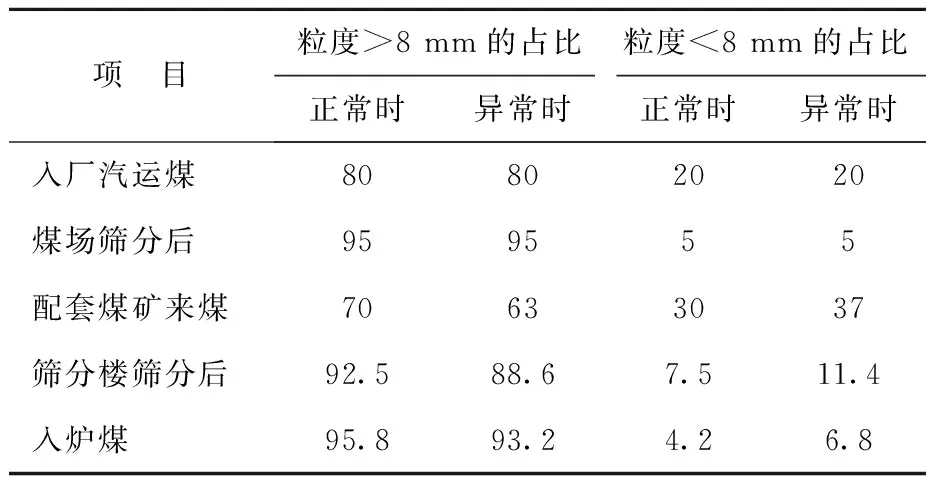

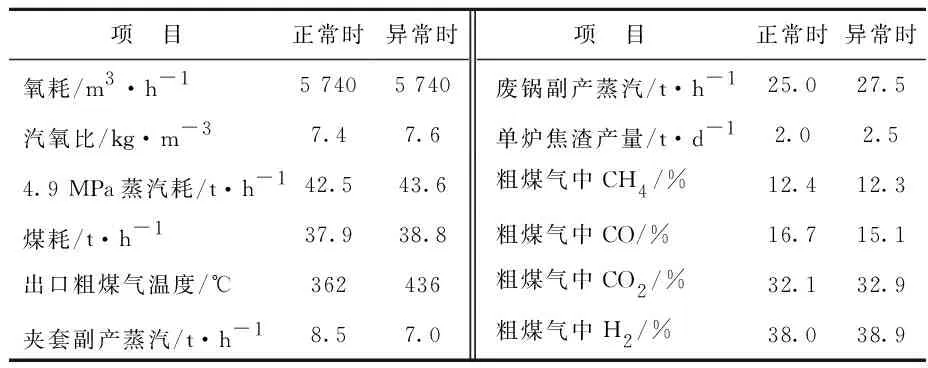

上游煤矿来煤直接进入筒仓,然后经皮带转运至筛分楼煤仓;汽运煤经煤场筛分后转运至筛分楼煤仓,然后经弛张筛筛分后送至气化炉炉前筛分,筛分出的粒度>8 mm的块煤最终送至各气化炉煤仓。但实际生产中时常会因原料煤粒度较差及筛分方面的问题导致气化炉入炉煤粒度差,粒度<8 mm小颗粒煤进入气化炉的比例增加,影响气化炉的安全稳定运行。如某次因入炉煤粒度变化(见表3),生产中气化炉出口粗煤气温度由362 ℃逐渐涨至436 ℃,虽未超标,但粗煤气带出热量增多,导致气化炉夹套副产蒸汽减少1.5 t/h、低压废锅副产蒸汽增加2.5 t/h,随着气化炉运行时间的延长,粗煤气温度仍有上涨趋势,低压废锅集水槽开始出现不同程度的堵塞,灰渣中也有结渣现象,随后将汽氧比增加0.2 kg/m3,调整后结渣现象明显好转,但低压废锅集水槽堵塞并未减轻,而且有效气产量也明显减少。入炉煤粒度异常前后单炉典型运行参数对比如表4。

表3 异常前后入炉煤粒度典型分析数据对比 %

表4 入炉煤粒度异常前后单炉典型运行参数对比

结合表1数据与碎煤加压气化炉工艺特点,入炉煤粒度变化对气化炉运行的影响分析如下:粗煤气与煤在气化炉内逆向接触,从干燥层出来的粗煤气经波茨曼套筒与气化炉内壁之间的间隙出气化炉,气化炉设计直径为4 000 mm,此间隙宽度为186 mm,且粗煤气只有一个出口,当入炉煤粒度变差时,气化炉内阻力增加,压差变大,造成离粗煤气出口远的一侧粗煤气量减少、离粗煤气出口近的一侧粗煤气量增加,即炉内粗煤气出现偏流现象,同侧粗煤气流量增加,气体流速增大,则同侧干燥层、干馏层被带出的小颗粒煤直径越来越大、带出量越来越多,因而工况异常时单台气化炉粗煤气带出物产生的焦渣由2.0 t/d涨至2.5 t/d;带出物增多导致同侧床层阻力越来越小,粗煤气偏流越来越严重;大量的小颗粒煤被带出气化炉后,易造成废热锅炉集水槽及后续煤气水分离系统管线及设备堵塞;粗煤气出口同侧干燥层、干馏层小颗粒煤被带出后易形成风洞;随着煤的不断消耗和下移,风洞也逐渐下移至气化层、燃烧层,导致气化层偏流、燃烧层局部火焰上移,气化炉内各床层紊乱,气化炉出口粗煤气超温(一般会上涨60~90 ℃)。若此时汽氧比调整不及时,很容易造成燃烧层局部结渣,严重时可导致粗煤气中CO2、O2含量超标及煤气产率下降等,需停炉处理。

4.1.2 入炉煤粒度变化时的优化调整

据表3,异常时入炉煤粒度<8 mm的占比比正常时高了2.6%,此时单炉煤耗为38.8 t/h,比正常时高了0.9 t/h。为消除入炉煤粒度变化对气化炉运行的不利影响,需减少入炉煤中粒度<8 mm的沫煤,主要采取了如下优化调整措施。

(1)优化原料煤采购,加强原料煤粒度管理,将粒度作为入厂煤的一项重要采购指标,禁止使用粒度>8 mm块煤占比低于65%的汽运煤入厂;当上游配套煤矿产煤粒度较差时,及时暂停供煤(正常情况下厂区库存煤矿来煤可满足系统满负荷运行3 d)并联系处理,以防入炉煤粒度变差。

(2)加强筛分楼、炉前筛分弛张筛的巡检和养护,弛张筛出现问题时及时处理,防止弛张筛因超负荷运行而筛分不彻底,导致入炉煤粒度变差。

(3)将波茨曼套筒向里压缩200 mm,以扩大波茨曼套筒与气化炉内壁间隙(截面积扩大了0.34倍),大幅减小粗煤气流速,从而减少粗煤气中的带出物,减少或避免后续管道与设备的堵塞。

(4)将废热锅炉集水槽底部格栅宽度由8 mm改为18 mm,以减少集水槽堵塞频次,并在煤气水分离系统初焦油分离器底部增设三相离心机,取出带出物。

经上述优化调整后,气化炉入炉煤粒度明显改善,避免了气化炉工况波动,粗煤气带出物减少,废热锅炉集水槽底部堵塞频次明显变少,且当入炉煤粒度发生变化时气化炉操作弹性增大,气化炉工况处于可控状态。

4.2 煤矿煤与汽运煤配比变化时的优化调整

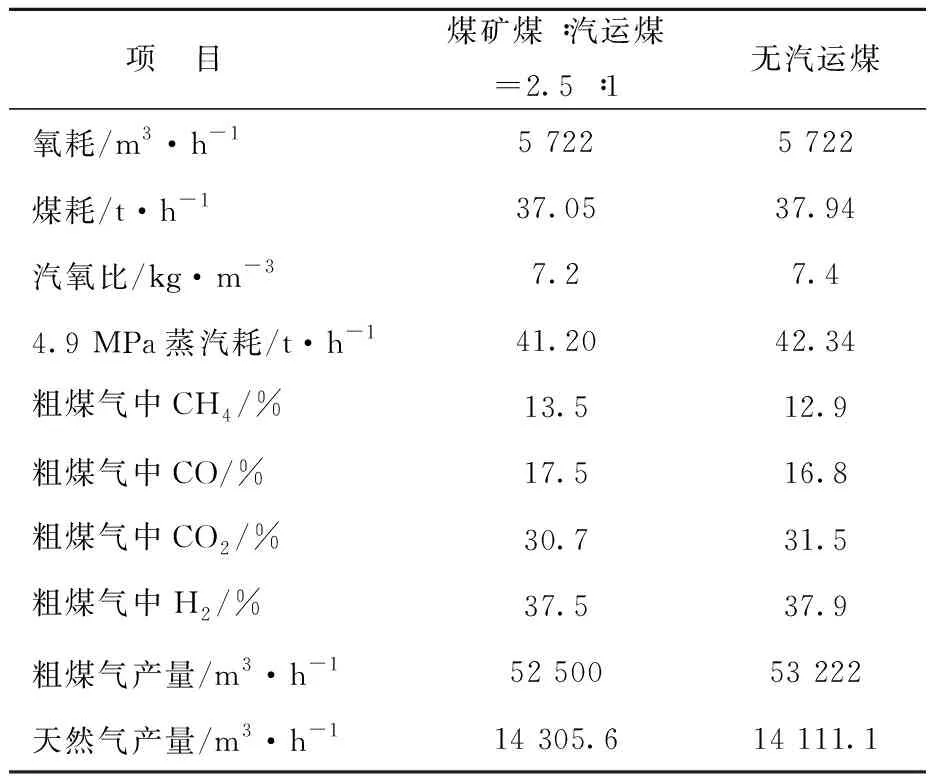

正常生产中,上游煤矿供煤量为16 000 t/d,大多数时候上游煤矿供煤量能得到保证,备煤系统设7个储煤筒仓储存煤矿供应煤,最多时可存50 kt原料煤,满负荷生产时需外购汽运煤6 000 t/d,汽运煤时常不能保证供给,当汽运煤供应不足时,为保证系统生产负荷,只能调整煤矿来煤与汽运煤的配比,减少汽运煤用量,直至汽运煤全部用完。由表1和表2可知,当入炉汽运煤逐渐被煤矿煤替代时,入炉煤中的挥发分由30.55%涨至32.69%,固定碳含量由46.74%降至44.04%,入炉煤灰熔点之变形温度(DT)降低15 ℃、半球温度(HT)降低8 ℃,如此会给气化炉的运行带来如下影响:虽然入炉煤中挥发分的增加可使粗煤气产量增加,但入炉煤中固定碳含量的减少会使粗煤气产量减少更多,导致比煤耗增加;原料煤中挥发分增加,有机质裂解挥发需要更多的热量,容易使干馏层厚度增加(下移)、气化层厚度减小;原料煤中固定碳含量减少,煤在炉内停留时间变短,气化反应不彻底,气化炉煤气产率降低,同样导致比煤耗增加;入炉煤灰熔点降低(主要是DT和HT),气化炉燃烧层的温度又控制在DT~HT之间,为防止炉内结渣,需降低燃烧层温度,迫使气化炉低负荷运行,而降低燃烧层温度最有效的方法是增大汽氧比(增加蒸汽用量),以增大燃烧层气体流速,减少燃烧热在燃烧层的停留时间。

入炉煤配比汽运煤与否的单炉典型运行参数对比如表5。可以看到,煤矿煤与汽运煤配比变化时(入炉汽运煤被煤矿煤全部替代),入炉煤工业分析数据(尤其是固定碳含量)随之发生变化,为防止炉内结渣,将汽氧比增加0.2 kg/m3后,单炉4.9 MPa蒸汽耗增加约1.14 t/h、煤耗增加约0.89 t/h、天然气产量减少约194.5 m3/h(天然气总产量减少约3 501 m3/h),表明灰熔点与固定碳含量的高低不仅严重影响着气化炉的煤耗,还影响煤气产率、天然气产量,继而影响气化装置运行的经济性。因此,生产中应加强汽运煤采购管理,保证汽运煤供应,以保证气化炉的安全、稳定、经济运行。

表5 汽运煤配比与否的单炉典型运行参数对比

5 结束语

虽然碎煤加压气化工艺原料煤适用范围较广,但是原料煤煤质变化对碎煤加压气化炉的稳定运行影响很大,尤其是原料煤粒度、固定碳含量、灰熔点,在很大程度上决定着气化炉能否安全、稳定、经济运行。原料煤煤质发生变化时,操作上稍有不慎,很容易引起气化炉停炉,且原料煤煤质变化还影响着气化炉的消耗、煤气产率以及运行的经济性。因此,采购人员应加强汽运煤的采购管理与协调,防止因汽运煤供应不足而引起入炉煤煤质的较大波动;当汽运煤不足而引起入炉煤煤质发生变化时,应及时通知操作人员,紧盯操作系统,提前预判,超前调节,以免气化炉工况紊乱,保证气化炉的长周期、安全、稳定运行。