煤制天然气装置低位热能回收利用总结

李永亭

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

0 引 言

伊犁新天煤化工有限责任公司(简称新天煤化)20×108m3/a 煤制天然气项目,热电站选用粉煤锅炉,空分装置采用杭州杭氧空气深冷分离技术,化工主装置(两个系列)气化系统采用鲁奇碎煤加压气化工艺,配套处理气化废水的煤气水分离系统、酚回收系统(3个系列,三开无备)、污水处理系统、回用水系统以及多效蒸发系统,气化炉产出的粗煤气依次经钴钼耐硫变换、低温甲醇洗(配套混合制冷系统)、甲烷化(合成SNG)、SNG干燥及压缩,最终得到合格的天然气送至管网。

新天煤化热电装置配备4台480 t/h粉煤锅炉(三开一备),3台50 MW抽汽凝汽式汽轮发电机组(两开一备),全厂蒸汽管网根据压力的不同分为4个等级——9.8 MPa、540 ℃高压蒸汽管网,5.2 MPa、460 ℃中压蒸汽管网,1.5 MPa、260 ℃低压蒸汽管网,0.5 MPa、158 ℃低压蒸汽管网,以满足全厂生产所需。锅炉所产蒸汽用于驱动大型压缩机组、发电、参与化学反应、加热、管线伴热、采暖等,各生产系统蒸汽使用后形成的冷凝液送脱盐水站制脱盐水循环利用,由于各等级蒸汽冷凝液温度较高,需大幅降温后方可满足制备脱盐水的需求,而无论是水冷还是风冷,冷量均需消耗电能来获取,成本较高。

近年来,新天煤化技术团队积极探索节能降耗措施,针对(蒸汽冷凝液)低位热能的回收利用,多次召开专题会议,各车间积极响应,提出了多项低位热能回收利用的技术方案,其中,酚回收车间提出的150 ℃冷凝液加热酚回收系统水塔进料的优化技改方案、生产运行部提出的冬季118 ℃冷凝液替代0.5 MPa低压蒸汽加热换热站采暖回水的技术方案通过了专题讨论,其后组织实施。以下对有关情况作一总结。

1 全厂蒸汽冷凝液原回收利用情况

新天煤化全厂蒸汽冷凝液分3路回收至脱盐水站冷凝液精制系统,通过换热器降温至40~45 ℃进入冷凝液水箱继而送至脱盐水站。3路冷凝液分别为:① 来自空分装置、热电装置的透平冷凝液,流量350 t/h、温度60 ℃,经脱盐水换热器被外送脱盐水降温至40~45 ℃后进入透平冷凝液水箱;② 来自甲烷化系统、低温甲醇洗系统、冷冻站、硫回收系统、换热站、污水处理系统的工艺凝液汇集于全厂工艺凝液管网,流量650 t/h、温度118 ℃,经循环水换热器被循环水降温至40~45 ℃后进入工艺冷凝液水箱;③ 来自气化系统、酚回收系统的工艺冷凝液,流量380 t/h、温度150 ℃,经生产水换热器被生产水(生产水用于制脱盐水)降温至40~45 ℃后也进入工艺冷凝液水箱。

2 酚回收系统工艺流程简述

煤气水分离系统的产品煤气水经循环水冷却至30~45 ℃后进入酚回收系统脱酸塔精馏处理,脱酸塔塔顶采出的酸性气送至硫回收系统,脱酸塔釜液由酚水泵送至脱氨塔。脱氨塔塔顶采出的130~149 ℃粗氨气进入氨气净化塔,氨气净化塔塔顶采出的氨气进入氨气吸收冷却器,被脱盐水/生产水喷淋吸收成氨水后进入氨水罐,氨水罐内合格的氨水经稀氨水泵送至烟气脱硫装置/罐区,脱氨塔釜液则用酚水泵输送至预萃取单元。酚水泵送来的脱氨塔釜液与萃取物贮槽来的萃取物进入静态混合器混合,再进入油水分离器静置分离,完成预萃取;油水分离器上部萃取物溢流至2#萃取物贮槽,后作为合格萃取物进入酚塔,油水分离器下部废水则用预萃取酚水泵输送至萃取塔上部,并用溶剂循环泵将溶剂循环槽中的二异丙基醚输送至萃取塔下部,将酚水中的大部分酚萃取出来,萃取塔上部萃取相溢流入萃取物贮槽,作为预萃取段萃取剂,经溶剂泵输送至静态混合器,萃取塔萃余相则送至水塔。水塔塔顶采出的醚蒸气,进入萃取物贮槽与萃取塔上部萃取相溢流液作为预萃取段萃取剂,再经溶剂泵输送至静态混合器,水塔塔釜合格稀酚水则送至污水处理系统。萃取物用萃取物泵送入酚塔,酚塔塔顶采出的65~75 ℃醚蒸气,经冷凝冷却至35~40 ℃进入溶剂循环槽中作为萃取剂循环使用;酚塔回流泵将溶剂循环槽中的二异丙基醚送至酚塔作为塔顶回流液,酚塔塔釜混合酚则经混合酚换热器降温至40~60 ℃后由混合酚泵输送至罐区。

3 150 ℃冷凝液低位热能回收利用

新天煤化酚回收系统自原始开车以来,3个系列酚回收系统实现了稳定、长周期运行;其中,单系列水塔负荷达到设计值300 t/h,运行稳定且各项工艺指标均在指标范围内,水塔再沸器使用0.5 MPa、158 ℃低压饱和蒸汽18 t/h。酚回收系统外送低压冷凝液温度为150 ℃,冷凝液送至脱盐水装置需由循环水降温至45 ℃后再制取脱盐水。水塔进料经稀酚水换热器换热后的温度为60~75 ℃,60~75 ℃的稀酚水进入水塔经塔釜再沸器加热至110~112 ℃进行精馏。

酚回收系统水塔再沸器使用的是0.5 MPa、158 ℃低压蒸汽,进入冬季后全厂0.5 MPa低压蒸汽用量大,气化废锅、变换系统余热回收器、气水分离余热回收器副产的0.5 MPa、158 ℃低压蒸汽流量稳定,0.5 MPa、158 ℃低压蒸汽不足部分只能通过减温减压站获取,造成全厂蒸汽管网供需平衡压力较大。而酚回收系统一系列冷凝液汇集进入冷凝液储罐,150 ℃冷凝液需经循环水降温后制脱盐水,造成热量损失。据实际生产情况,经分析与研究,新天煤化酚回收车间决定于2022年实施回收利用150 ℃冷凝液低位热能的技改,以提高水塔进料温度、降低水塔再沸器0.5 MPa、158 ℃低压蒸汽用量。

3.1 优化改造措施

据系统工艺流程及各介质流向、流量、温度等参数进行模拟计算与分析,可在稀酚水换热器至水塔进料管线上增设1台低位热能换热器,利用150 ℃冷凝液加热水塔进料,保证稀酚水指标合格的前提下减少水塔再沸器蒸汽用量、降低外送低压冷凝液温度。

150 ℃冷凝液送至低位热能换热器与水塔进料换热后,再送至冷凝液外送管网,原冷凝液外送主管自调阀前管线上新增截止阀,冷凝液进/出管线分别位于新增截止阀前后,如此一来,新增低位热能换热器及冷凝液进/出管线与阀组相当于冷凝液外送主管的“副线”,萃取塔塔釜稀酚水用萃取塔酚水泵输送,先经稀酚水换热器换热、再经低位热能换热器(管程)换热后作为进料进入水塔。酚回收系统3个系列各新增1台低位热能换热器,低位热能换热器设计壳程工作压力0~1.2 MPa、管程工作压力0~1.0 MPa、壳程工作温度95 ℃/158 ℃、管程工作温度75 ℃/86 ℃。

3.2 低位热能换热器操作要求及注意事项

(1)低位热能换热器投运前,操作人员精心调整,控制好萃取塔的工艺指标,保证萃取塔出料温度在75~86 ℃,水塔进料压力控制在0~1.0 MPa范围内。

(2)现场确认低位热能换热器稀酚水进水/回水阀全开后,缓慢关闭低位热能换热器壳程冷凝液旁路阀,据系统温度、压力按操作规程逐步打开冷凝液进水/回水阀,保证低位热能换热器投运过程中不出现超温、超压现象。

(3)低位热能换热器投运时,先投冷进料萃取塔塔釜稀酚水、再投热进料蒸汽冷凝液;隔离切出时先停热进料蒸汽冷凝液、再停冷进料萃取塔塔釜稀酚水。

(4)投用酚回收系统三系列低位热能换热器(壳程)时,需进行暖管操作,防止投用过程中发生液击现象。

(5)酚回收系统三系列低位热能换热器投用过程中,若出现工艺异常或设备泄漏,现场人员应立即联系中控人员,及时将低位热能换热器切出予以处理。

3.3 技改效果及效益分析

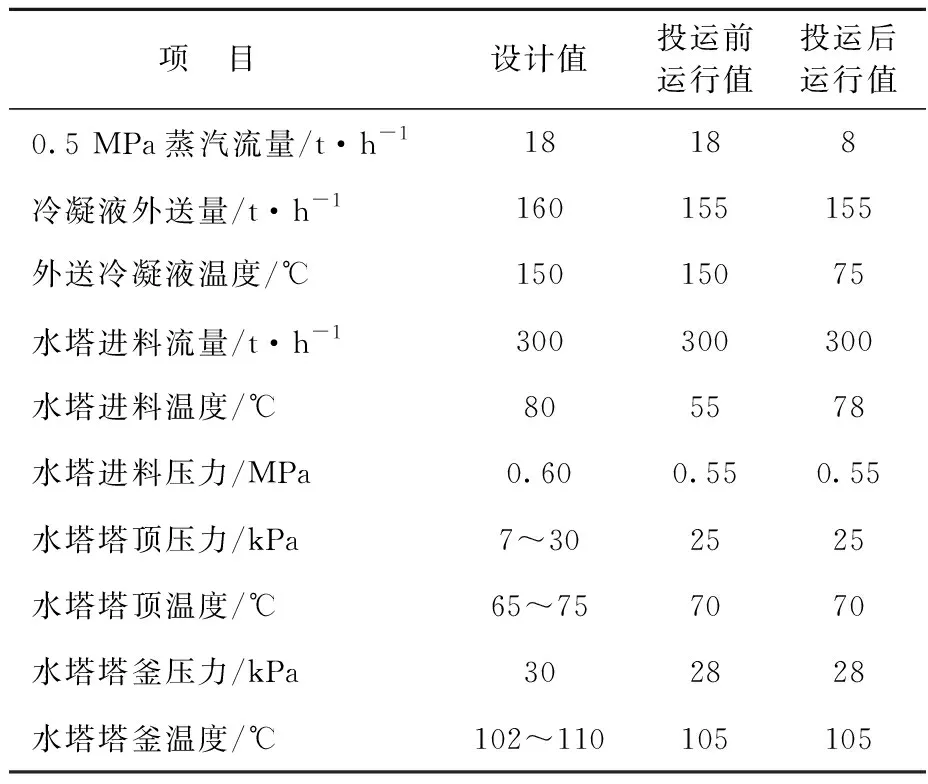

2022年9月低位热能换热器投运后,水塔运行工况稳定,各项工艺指标正常,外送稀酚水总酚、COD含量均符合公司级控制指标要求,水塔再沸器0.5 MPa、158 ℃低压蒸汽用量明显减少且外送冷凝液温度明显降低。低位热能换热器投运前后酚回收系统一系列典型生产数据见表1。

表1 低位热能换热器投运前后典型生产数据

3.3.1 节汽效益分析

低位热能换热器投运后,外送冷凝液温度由之前的150 ℃降至75 ℃,酚回收系统一系列水塔再沸器0.5 MPa、158 ℃低压蒸汽用量大致由之前的18 t/h降至8 t/h,3个系列的低位热能换热器投运后可节省低压蒸汽30 t/h,按0.5 MPa、158 ℃低压蒸汽生产成本约60元/t及全年运行8 000 h计,全年节汽效益约1 440万元。

3.3.2 节电效益分析

酚回收系统3个系列外送冷凝液总量为155×3=465 t/h,外送冷凝液温度由之前的150 ℃降至75 ℃,循环水换热量减少Q=cm(T1-T0)=465×103×4.2×(150-75)=146 475 000 kJ/h[水的比热容c取4.2 kJ/(kg·℃)];脱盐水站循环水总量为36 200 t/h,共9台冷却风机(夏季九开无备,冬季根据循环水温度调整风机运行台数)、单台风机配套电机功率为290 W,据实际经验值,正常运行时每台风机可使循环水降温约1.5 ℃(不包括极端天气),据公式Q=cm(T1′-T0′)计算可得T1′=32.96 ℃(降温前循环水温度T0′取32.0 ℃),降温后脱盐水站循环水温度较低位热能换热器投运前降低约0.96 ℃,循环水系统变频风机(电流)由之前的95%负荷调整至40%负荷运行,小时节电约145 kW·h,按工业用电0.22元/(kW·h)、全年运行8 000 h计,全年节电效益约25.52万元。

4 118 ℃冷凝液低位热能回收利用

新天煤化全厂换热站(共3个换热站)将来自各用户的50 ℃的采暖回水经换热器加热(加热热源采用0.5 MPa低压蒸汽)至70 ℃后作为采暖供水,采暖水经循环泵加压后送至各用户,如此循环;加热蒸汽换热后形成的凝结水温度约80 ℃,通过凝结水泵送至脱盐水站。其中,第一换热站采暖循环水量为596 t/h、热负荷17.3 MW,第二换热站采暖循环水量为120.6 t/h、热负荷3.5 MW,第三换热站采暖循环水量为810 t/h、热负荷 23.5 MW。

4.1 118 ℃冷凝液低位热能回收利用措施

综合考虑全厂118 ℃冷凝液经循环水换热器降温后会造成热量损失,而冬季因0.5 MPa低压蒸汽副产量不足还需减压站予以补充后方可保证0.5 MPa低压蒸汽的供应,经分析与研究,与换热站实际循环量结合,新天煤化决定冬季第三换热站由采用0.5 MPa、158 ℃低压蒸汽改为用118 ℃冷凝液与采暖循环水换热,夏季则恢复为原流程,第三换热站采暖循环水与脱盐水站循环水换热后降温至40~45 ℃进入冷凝液水箱,用于制脱盐水。

4.2 技改效果及效益分析

2022年9月本项技改实施后,冬季第三换热站采暖系统运行稳定,外送采暖水温度均能保证在75 ℃以上,符合换热站外送采暖水温度要求。0.5 MPa、158 ℃饱和蒸汽焓值为2 748.59 kJ/kg,吨0.5 MPa蒸汽的热量折合热负荷为0.763 MW(3 600 kJ/h=1 kW),第三换热站0.5 MPa蒸汽用量23.5÷0.763=30.80 t/h。北方采暖期较长,大致为每年10月15日至次年4月15日,共计180 d,0.5 MPa、158 ℃低压蒸汽生产成本按60元/t计,118 ℃冷凝液低位热能回收利用后全年节汽效益约798.34万元。

5 结束语

近年来,新天煤化技术团队与时俱进、敢于创新,深挖煤制天然气装置的节能降耗潜力。在低位热能回收利用方面,通过不懈努力与分析论证,提出并实施了酚回收系统3个系列外送低压冷凝液加热水塔进料(增设低位热能换热器实现)以及第三换热站(冬季)采暖系统改用118 ℃冷凝液加热采暖回水的优化技改方案。技改后,减少了0.5 MPa、158 ℃低压蒸汽用量,降低了循环水系统电耗,助力了煤制天然气装置的安全、稳定、优质运行。