高电流测试对激光孔可靠性确认的应用研究

金立奎 严志豪 谢家星

(珠海方正科技高密电子有限公司,广东 珠海 519090)

0 引言

随着电子产品向轻薄化及多功能化发展,高密度互连(high density interconnector,HDI)板已全面应用于手机、消费类电子产品、通信、云计算、云存储技术以及更高端的云服务器等产品。高阶HDI印制电路板(printed circuit board,PCB)增加了数量众多的激光成型微导通孔,孔数越来越多,孔径越来越小。HDI PCB 使用激光孔经过电镀镀铜后导通不同的线路层,由于铜与树脂在受热时的膨胀系数不同,当激光孔的镀铜与底部铜的结合力较差时,存在拉裂的风险。HDI PCB在板厂通过电流及电阻的方式测试时,只能保证在常温时的状态,不能监控到使用时的异常,若在电子产品使用时发生失效会造成巨大的损失。为了更早地对激光孔底部开裂风险进行监控,在HDI PCB 的在制板上设计一个高电流测试(high current test,HCT)模块(附连测试板),与交付的产品同样经过工序生产。在板子生产到防焊后,对HCT 模块进行测试;通过对模块模拟升温,对盲孔的导电可靠性进行检测,可及时高效地发现因制程变异造成的激光孔问题,保证出货产品的可靠性。

目前,HCT 测试按HDI PCB 的阶数采用统一模版,使用的附连测试板盲孔孔径及介厚与板内一致,盲孔节距固定为1.0 mm,与板内盲孔的球栅阵列(ball grid array,BGA)封装最密集区域不同步,基本结构如图1所示。

图1 导通孔附连测试板

由图1 可见,存在部分HCT 无法检出孔底部开裂等异常,导致不良品流出的风险。为了解决该异常,本文主要针对盲孔孔径、盲孔节距及盲孔数3 种因子设计不同类型的HCT 附连测试板进行测试,分析在经高电流测试时的差异情况,得出最佳的HCT附连测试板设计及测试条件。

1 试验设计

1.1 试验HCT资料设计

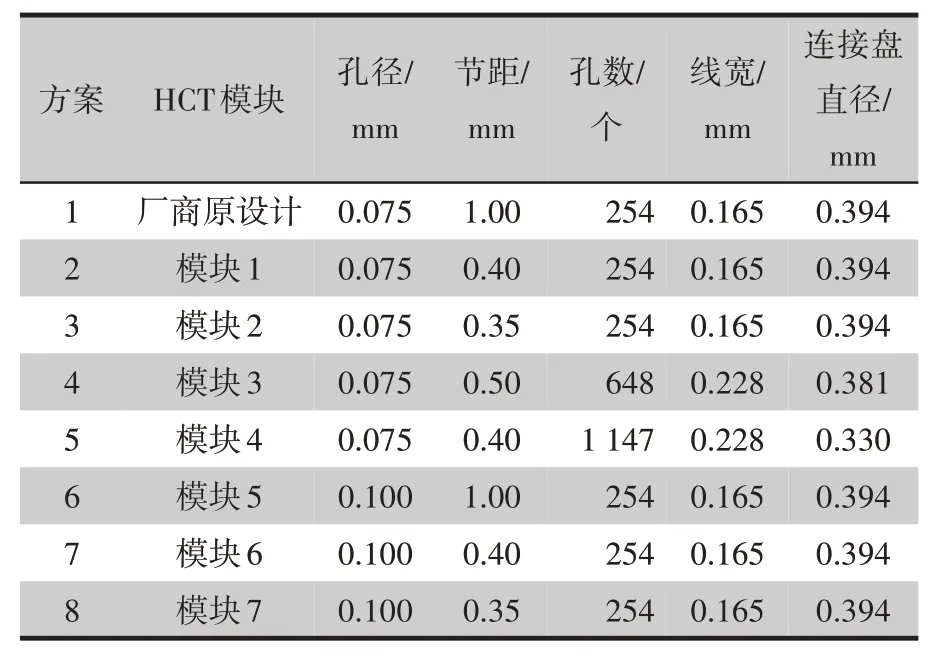

为了验证盲孔孔径、盲孔节距及盲孔数对HCT 测试结果的影响,以厂商原设计为基础,模拟板内BGA 密集区域盲孔质量的情况,设计了8种方案进行优化测试,见表1。

表1 HCT 附连测试板设计参数

1.2 试验板流程设计

选取10 层2 阶板进行试验验证,具体流程及叠构如图2 所示。为了验证HCT 对激光孔底部开裂风险的检测效果,L2 层电镀填孔闪镀时,降低微蚀段流量。因流量变弱,导致水刀喷流压力不足,减少了盲孔孔底药水的交换量,影响了盲孔结合力,增加了出现盲孔开裂的风险。

图2 实验板设计流程及叠构

2 试验过程分析与讨论

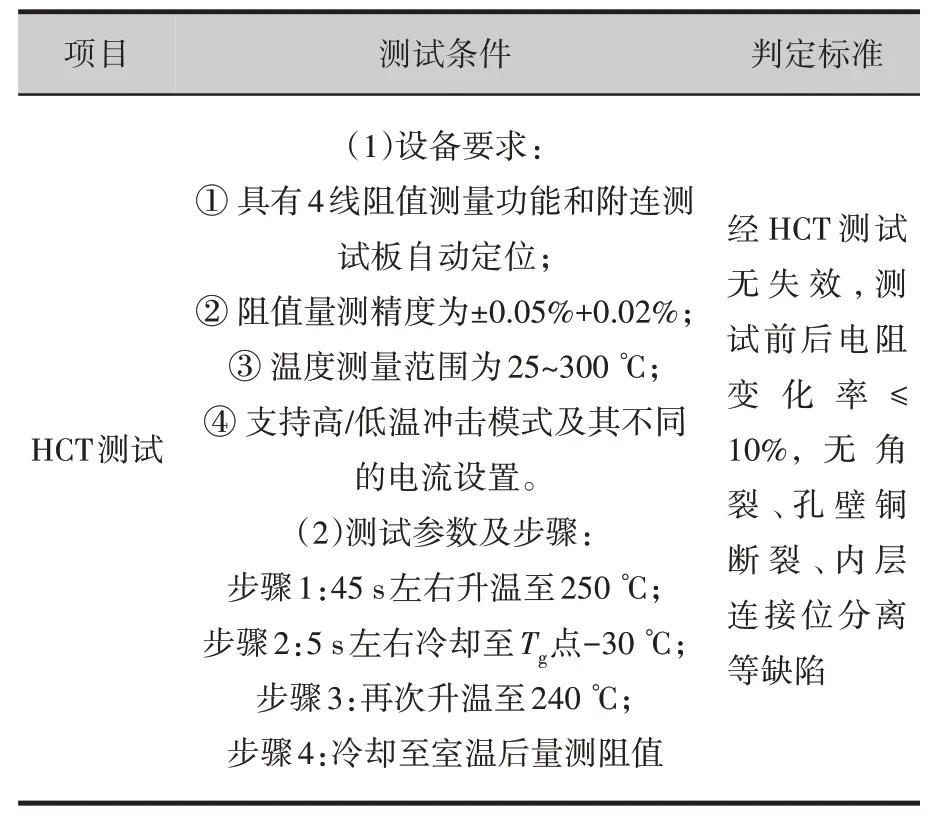

使用相应设备进行HCT 关键因子验证测试,见表2。

表2 HCT测试条件参数

2.1 常规HCT测试

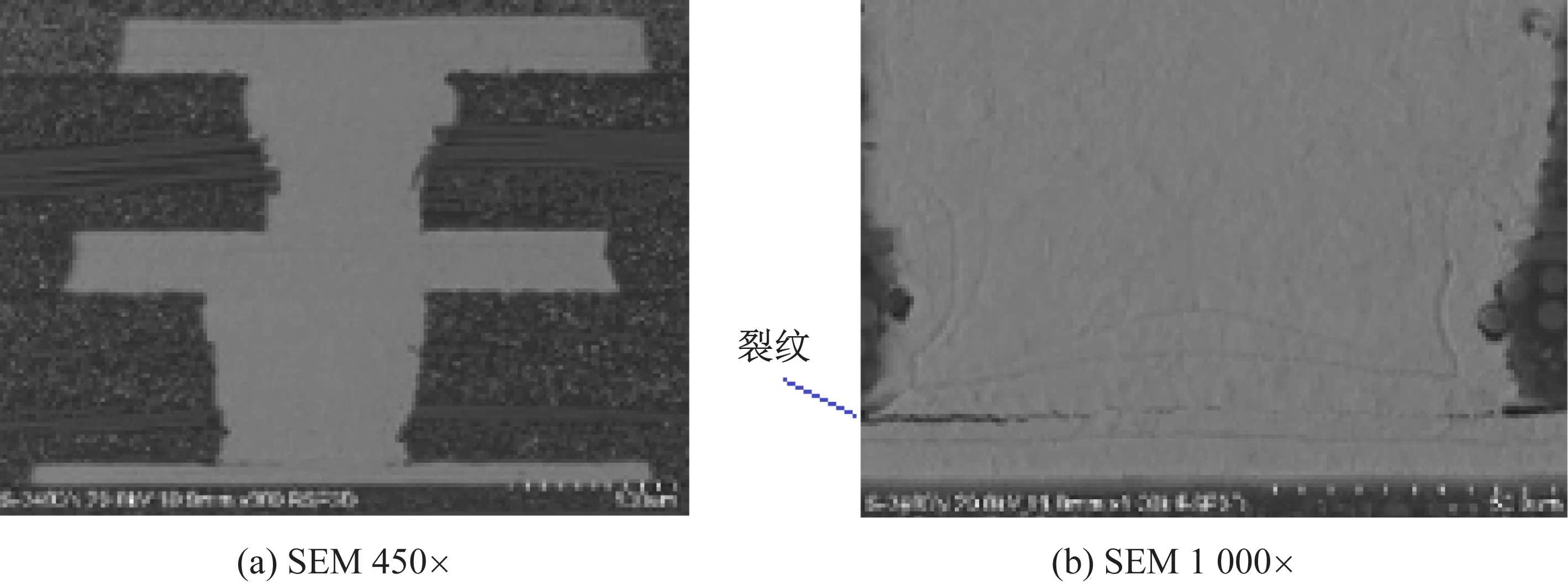

参考设备厂商提供的信息,对8 种设计方案进行常规参数测试。测试后对附连测试板进行切片及扫描电子显微镜(scanning electron microscope,SEM)观察,确认盲孔的品质。常规参数测试条件:先绝缘电阻(insulation resistance,IR)测试1 次,设定温度220~260 ℃,设定时间60 s,设定电压15 V。HCT 测试结果见表3,盲孔切片如图3所示,判定全部合格。

表3 HCT 附连测试板关键因子试验常规参数测试结果

图3 附连测试板盲孔底部裂纹异常

结论:切片确认存在盲孔底部裂纹,1 次IR测试+1次常规HCT测试参数8种附连测试板设计均未检测出异常,即不满足监控要求。

2.2 加严参数验证

参考设备厂商提供的信息,对8 种设计方案进行加严参数测试。测试后对附连测试板进行切片及SEM观察确认盲孔品质。

加严参数测试条件:先IR 测试3 次,设定温度260~300 ℃,设定时间120 s,设定电压15 V,测试次数1次。HCT测试结果见表4。

表4 HCT附连测试板关键因子试验加严参数测试结果

结论:切片确认存在盲孔底部裂纹,加严参数测试中方案4、5 测试NG,即方案4、5 设计能满足监控要求。

3 验证试验

3.1 验证试验样板的选择

为了验证此参数结果在实际生产中的可行性。选择一款10 层3 阶的HDI PCB 导入节距0.5 mm、孔径0.075 mm、孔数648 个的方案4 设计进行生产,成型分板后对HCT附连测试板进行HCT加严参数测试及对成品板进行可靠性测试。

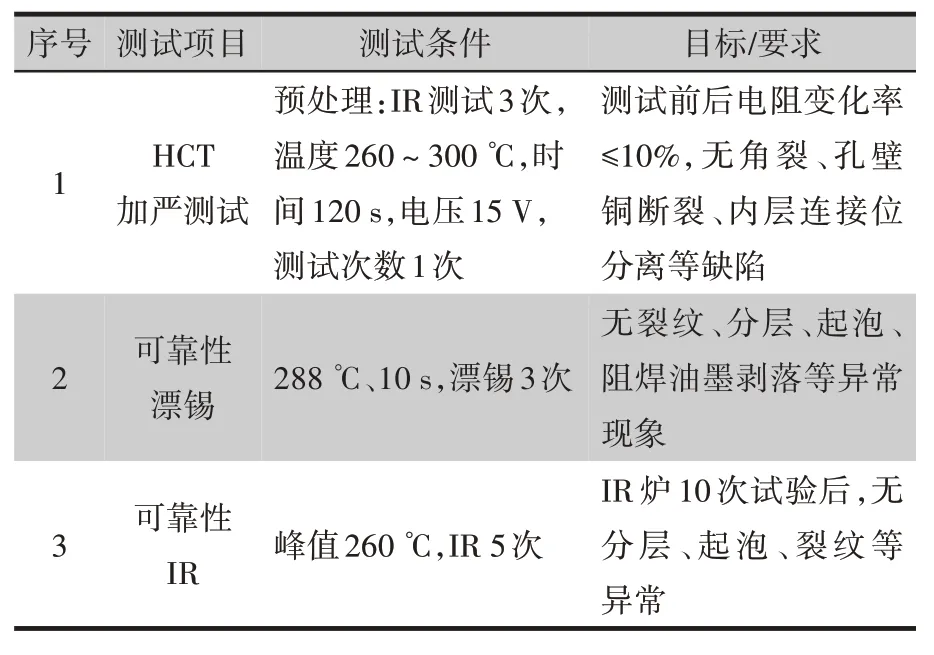

3.2 验证试验测试

根据PCB产品终端客户品质要求,需要测试、验证相关信赖性,测试项目见表5。

表5 测试、验证项目

3.3 验证试验的结果分析与讨论

3.3.1 HCT测试数据

测试按方案4 的设计生产的148 组HCT 附连测试板,数据如图4所示。

图4 HCT测试前后阻值变化

结论:阻值前后变化最小为-1.17%,最大为0.54%,平均为0.64%,峰值温度稳定,R值<30 ℃,峰值阻抗值变化小,峰值电压稳定。

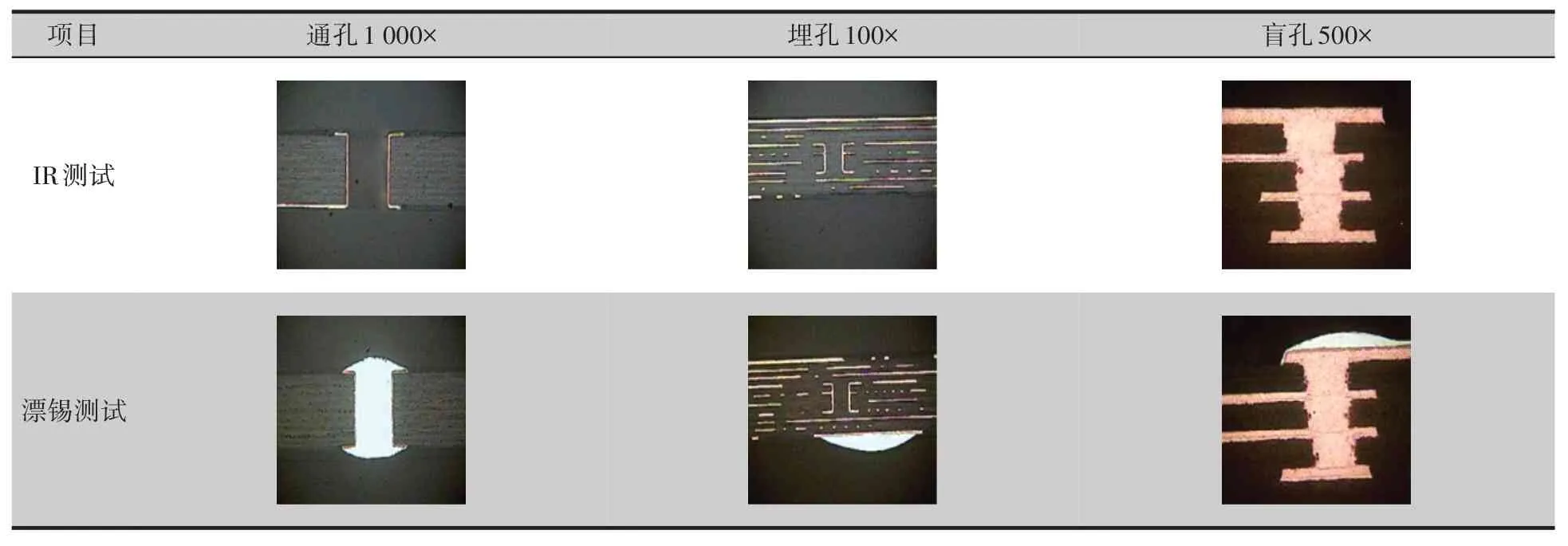

3.3.2 漂锡及IR测试

对成品板进行漂锡及IR 测试,IR 测试条件:峰值(250±5)℃,217 ℃以上,60 s;230 ℃以上,50 s。漂锡及IR测试板切片结果见表6。

表6 漂锡及IR测试板切片结果

由表6 可知,经过回流焊测试、热冲击测试后,孔壁未发生分离,未发生爆板分层现象,说明使用此生产板无盲孔底部开裂异常。HCT 测试也未检测到异常,参数适用范围广、误杀率低,可满足监控盲孔品质的需求,减少了不良品流出的风险。

4 结语

试验及验证测试结果表明,使用适合的参数设计HCT 附连测试板作为激光孔底部开裂风险的监测手段是可行的。对于节距≤1.0 mm 且盲孔密集的HDI PCB,单纯减小节距无法模拟板内BGA密集区域进行有效监控。对于存在盲孔底部细小裂纹的品质异常,使用增加盲孔孔数、对应减少节距和加严测试参数(IR 3 次,温度260~300 ℃,时间120 s,电压15 V,测试次数1 次)组合工艺参数可满足实际的监控需求。