轨道车辆牵引电机轴承的动力学建模与分析

方聪聪 ,关煜彬 ,周伟 ,高广军

(1.中南大学 交通运输工程学院,湖南 长沙 410075;2.中南大学 轨道交通安全教育部重点实验室,轨道交通安全关键技术国际合作联合实验室,轨道交通列车安全保障技术国家地方联合工程研究中心,湖南 长沙 410075)

轨道车辆牵引电机轴承是重要的旋转支承部件,通常采用圆柱滚子轴承及球轴承[1]。轨道交通行业需要满足高速客运和重载货运的需求,对牵引电机的功率有较大的要求,而轴承的性能对牵引电机的动态性能和运行可靠性有显著影响。圆柱滚子轴承在高速运转过程中存在动态载荷,导致内部元件间产生复杂的接触、碰撞与冲击,是滚道表面疲劳损伤、保持架破损与电机振动噪声的重要来源。因此,为了保证牵引电机长期运行的稳定性和安全性,有必要深入理解牵引电机轴承运转过程中内部元件的动力学特性。国内外学者对牵引电机轴承运转特性,以及圆柱滚子轴承和球轴承在特定工况下的动力学特性,都做了大量研究。由于故障轴承所在的牵引电机及其相邻部件具有复杂的故障特征,为简化研究,LIU 等[2]构建轴承滚道表面为均匀的波纹,研究了电机轴承表面波纹度对牵引电机的影响。GUO等[3]研究了车轮形变对牵引电机使用寿命的影响,驱动端和非驱动端电机轴承的动态特性具有较大差异仍需进一步研究。WANG 等[4]在ABAQUS 中研究了高速列车电机轴承的热特性,通过SIMPACK 考虑振动不平顺的轴承动力学特性。已有研究通常用激励函数来建立缺陷,WEN 等[5]用几何约束关系构造缺陷,此缺陷大小无法随运转状态发生变化,其考虑弹流润滑理论建立了角接触球轴承的完整多自由度动力学模型,结果表明球与保持架之间的往复碰撞受缺陷大小和轴承转速的影响。对于滚子与滚道间存在的打滑现象,OKTAVIANA 等[6]基于角接触球轴承,采用五自由度拟静力模型研究了滚道打滑问题。弹性复合圆柱滚子轴承是一种新型滚动轴承,对于不同填充度的滚动体,YAO 等[7]重点分析了其阻尼的变化规律以及加载卸载2种工况下的节点位移规律,弹性复合圆柱滚子轴承的动态特性能有更深研究。LIU 等[8]提出了保持架兜孔侧壁为斜面的新型圆柱滚子轴承,带有新型保持架的轴承打滑率降低但高速稳定性没有明显提升,后续轴承高速运转状态需进行优化。SHI 等[9]的研究重点落在圆柱滚子轴承的振动分析上。ZHANG 等[10]建立了航空发动机主轴圆柱滚子轴承的有限元模型,讨论了工作条件、结构参数和材料对保持架在启停阶段应力分布和安全特性的影响。SU 等[11]建立的动力学模型考虑了圆柱滚子轴承的表面纹理,发现径向间隙影响着保持架的稳定性。综合上述文献,虽然在滚动轴承动力学理论方面国内外学者已经开展过广泛研究,在滚子及滚道表面缺陷影响等方面取得了一定成果,但仍存在一些问题,主要表现在:轨道车辆牵引电机轴承的研究采用的多数商业软件容易受到软件自身算法的制约;由于模型的限制,对轨道车辆牵引电机轴承的动力学特性及影响因素方面的研究较少。本文基于拉格朗日多体动力学方法提出一种新的圆柱滚子轴承动力学模型,利用Harris经典理论对模型进行验证,分析转速、径向载荷与径向游隙对内圈动力学性能的影响,为牵引电机轴承的设计提供参考。

1 牵引电机轴承动力学建模

1.1 多体动力学理论

多体动力学建模的核心思想基于拉格朗日方法的广义约束力与广义坐标的结合,动态多体系统的运动方程[12]用于确定受约束动态系统的瞬态动态响应。对于受约束的多体系统,运动方程可表示为[12-13]:

式中:Φ为运动副的约束方程;Φq=∂Φ/∂q为相应的雅可比矩阵;q,和分别为包含广义状态位移、速度和加速度的向量;M为系统质量矩阵;Qe为广义力矢量;λ为一个包含拉格朗日乘子的向量;t为时间。

加速度约束方程作为时间的函数,可以从式(1)的2阶导数中得到:

把式(2)与式(3)结合起来,可以得到多体动力学方程,其形式为混合的代数微分方程组。然后,采用基于反馈控制理论的Baumgarte 稳定技术来抑制多体系统副的约束违反行为。最终,多体系统运动方程的稳定形式可以写成[12]:

式中:γ为加速度约束方程;α与β分别是针对速度与位移违约的反馈控制参数,一般为正数,此研究中α与β取值为1 000,它们的取值范围与积分方法、时间步长和初始条件(位置、质量等)有关[14]。

1.2 接触力和摩擦力

滚子与滚道之间的接触采用SAFAEIFAR 等[15]提出的接触力模型,该模型能考虑接触弹性体在挤压过程中的能量损失,其表现在加载与卸载过程中,接触力前后变化产生一个滞后环:

式中:K为接触刚度参数,取决于材料性质和接触体的曲率半径;δ为2 个接触体表面之间的局部相对形变量;n为量化力-形变量关系非线性程度的指数,在圆柱线接触中n=10/9;cr为恢复系数。

接触刚度值可以通过数值计算[16],或由实验测试获得。在使用简单几何体时,从理论上定义为接触体几何体的函数。对于半径分别为Ra和Rb的2个圆柱体a和b之间的接触:

式中:Redb为等效半径。如果触点为外部(滚子与内滚道接触),则Ra和Rb之间采用加号;如果触点为内部(滚子与外滚道接触),则Ra和Rb之间采用减号[17]。hr和hg是由公式(8)给出的材料参数:

式中:vmn和Emn分别为每个圆柱体的泊松比和杨氏模量,表示材料特性对圆柱体接触的影响。

研究表明摩擦力在相对滑动速度较小时,会随滑动速度产生变化,即静动摩擦转变过程中的“黏滑现象”。公式(9)与图1给出了“黏滑”过程中摩擦力与速度之间的关系[18],Fdd为动摩擦力,Fss为静摩擦力,vdd为临界动速度,vss为临界静速度。摩擦力模型是一个光滑函数,在不牺牲精度的前提下,可以近似计算出任意状态的摩擦特性:

图1 光滑库仑摩擦力模型[18]Fig.1 Smooth Coulomb friction model[18]

式中:Cljd,A和Eljd分别为理论总结值,取Cljd=1.4,A=0.5,Eljd=-2.0;μss为静摩擦因数;μdd为动摩擦因数;vljd为相对速度,用于判断摩擦力方向。

1.3 轴承元件力学分析

轴承各元件相互间具有复杂的作用关系,本模型重点研究滚子和内外圈相互间的动力学特性,因此对轴承系统进行部分假设:外载荷方面只考虑方向竖直向下的径向载荷附加于内圈,故可认为轴承内部元件只在平面进行运动,本文建立的动力学模型为平面模型;考虑滚子打滑,内圈赋予恒定转速,外圈固定不动,滚子与保持架两元件质心通过铰接副连接,忽略其相互之间的作用力。

以牵引电机圆柱滚子轴承NU 216 作为分析对象,轴承参数在表1 列出。图2 为牵引电机轴承NU 216 示意图,ωm为保持架角速度,本文假设滚子与保持架以铰接副连接,因此也可定义为滚子公转角速度;ωi为滚子i自转角速度;ω为内圈角速度;RO为外滚道半径,RI为内滚道半径,RR为滚子半径,RM为节圆半径;Fad为附加于内圈的竖直向下的径向载荷;θ为内圈转动角度;分别为内圈质心和外圈质心。

表1 牵引电机轴承NU 216参数Table 1 Traction motor bearing NU 216 parameters

图2 牵引电机轴承NU 216示意图Fig.2 Diagram of traction motor bearing NU 216

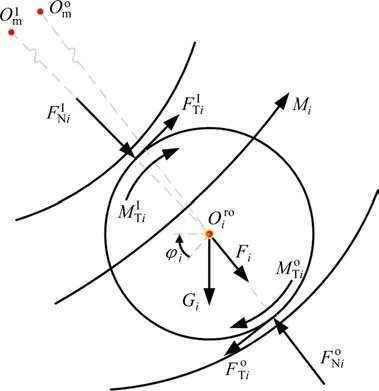

图3 滚子受力示意图Fig.3 Diagram of roller stress

滚子公转线速度、滚子自转线速度以及内圈线速度在滚子与内圈两元件接触处均为相同的切向方向,考虑内圈水平速度和竖直速度,故通过计算两元件在接触位置的切线方向速度差来判断滚子与内圈之间的摩擦力方向。假设外圈固定不动,考虑滚子打滑效应,滚子与外圈之间的摩擦力可以分为滑动摩擦力和滚动摩擦力。因此,需要通过计算滚子自转线速度与滚子公转线速度二者差值,判断滚子与外圈之间的摩擦力方向。

多体系统运动方程中的广义力矢量需要转化为2 个方向的分力和扭矩,采用向量点乘的方法,各元件受力可转化为在广义坐标系下水平方向和竖直方向的分力。其中,xro为滚子在广义坐标系中水平方向坐标,yro为滚子在广义坐标系中竖直方向坐标;xin为内圈在广义坐标系中水平方向坐标,yin为内圈在广义坐标系中竖直方向坐标。设扭矩逆时针方向为正方向。

滚子水平方向受力FXi:

滚子竖直方向受力FYi:

式中:Ji为滚子自转转动惯量;为滚子自转角加速度。

式中:I为内圈转动惯量;为内圈角加速度。

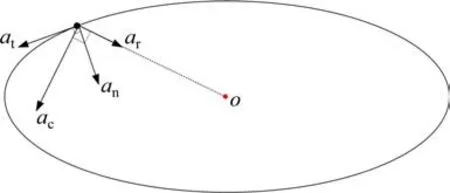

经过上述动态多体系统的运动方程和轴承各元件力学分析可以发现,求解滚子加速度忽略了滚子受到离心力和滚子受到公转扭矩带来的影响。公式(16)和图4 给出了局部坐标系与广义坐标系的转化,u为滚子广义坐标矢量,ui为滚子局部坐标矢量。对公式(16)求2 阶导数得到公式(17)滚子的绝对加速度[19],通过矩阵变化分别得到滚子水平和竖直加速度。其中,滚子的绝对加速度是由全局坐标系下滚子的径向加速度ar,科氏加速度ac,切向加速度at和法向加速度an构成,如图5 所示。滚子公转运动时可以把滚子当做质点,径向加速度ar指的是质点运动用极坐标系描述时,质点的加速度在极坐标系径向方向的分量;科氏加速度ac是动参系的转动与动点相对动参运动相互耦合引起的加速度;法向加速度an指的是质点运动用广义坐标系描述时,质点的加速度在质点运动轨迹曲率半径正向方向投影的分量,与切向加速度at相对;径向加速度ar始终指向极点,而法向加速度an始终垂直于运动方向,即运动轨迹切线方向。

图4 滚子局部坐标系下位置矢量示意图Fig.4 Position vector in roller local coordinate system

图5 滚子绝对加速度Fig.5 Diagram of absolute acceleration of roller

图6 求解流程图Fig.6 Flowchart of the computation procedure for the solution of the system

式中:αm为公转角加速度;ϕ为广义坐标系X-Y与局部坐标系ξ-η之间的夹角;为滚子局部坐标系下位置矢量;为滚子局部坐标系下速度矢量;为滚子局部坐标系下线加速度矢量。

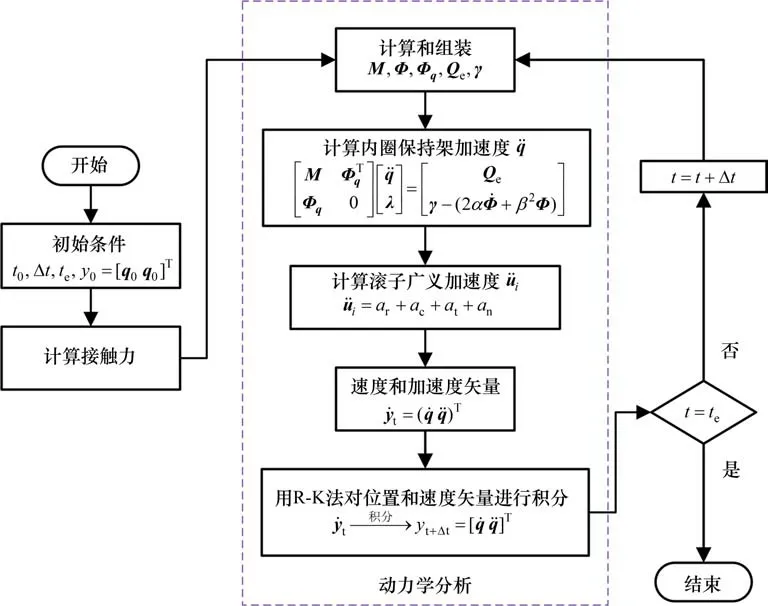

1.4 计算方法与流程

在进行仿真前,首先需要输入变量初始值:起始时间、结束时间、计算时间步长,以及轴承各元件起始位置、初速度、质量和转动惯量。输入轴承各元件的质量和转动惯量来构建系统质量矩阵M;根据小节1.3 提及的运动部件扭矩、水平分力和竖直分力的计算结果来构建广义力矢量Qe;基于模型假设建立轴承铰接副的约束方程Φ,铰接副约束的雅可比矩阵Φq,多体动力学理论已定义处于右边位置的加速度约束方程γ。因此,公式(4)动态多体系统运动方程可以转变成线性动力学方程,经L-U分解法可解得内圈和保持架加速度,以及各滚子径向加速度。

2 模型验证

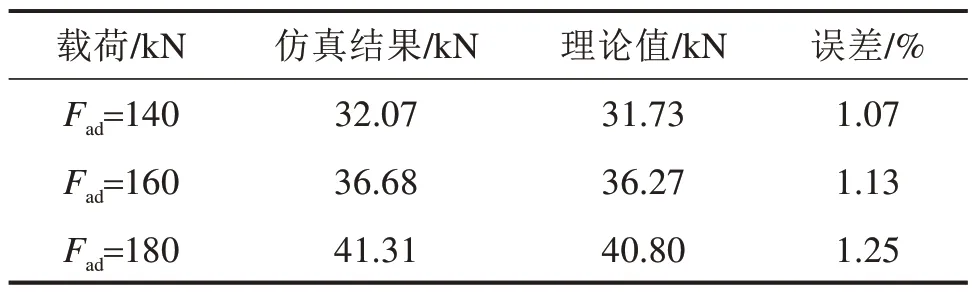

为验证所建立模型的准确性,将Harris滚动轴承静力学解析式的计算结果与本文结果进行对比。HARRIS 等[20]研究了径向游隙为零圆柱滚子轴承载荷分布,且滚动轴承处于低转速工况时各元件的动态效应并不显著,为了验证本文建立的轴承动力学模型可信度,基于以下工况开展验证:径向游隙Pc为62 μm,额定参考转速ω为5 300 rpm,对内圈施加外载荷分别为140,160 和180 kN。从预测数据中得到滚子与内外滚道之间的接触载荷分布状态,并与静态载荷公式计算而来的理论值相互比较,如图7所示。

图7 轴承载荷分布Fig.7 Diagram of bearing load distribution

式中:Fad为径向载荷;z为滚子数目;Qmi为最大承载滚子载荷;Qβ为滚子与内滚道间的法向作用力;β为负荷作用线夹角;δro为滚子与内圈接触处的总弹性变形量;Pc为径向游隙;Ki为滚子与内圈接触刚度;Ko为滚子与外圈接触刚度。

由图7可以看出,在相同外载荷下,滚子的仿真接触分布曲线与理论接触载荷分布曲线近似。通过表2对比,最大接触力仿真结果与理论值近乎相等,误差在1.2%左右。总体来看,二者结果吻合情况良好,验证了本文所建立的轴承动力学模型的合理性,为后续的分析奠定了基础。

表2 最大接触力对比Table 2 Comparison of maximum contact force

3 工况与参数分析

牵引电机的重要组成部分之一是轴承,其可靠性会对列车多项运行性能造成直接影响。为了在后续设计过程中对牵引电机选择轴承和轴承故障分析等提供参考,有必要提取出轴承动力学特性。因此,重点分析内圈转速、径向载荷和径向游隙对轴承牵引电机轴承NU 216运动情况的影响。

3.1 转速对内圈位移的影响

不同转速下轴承的性能有所差异,因此本节讨论转速对内圈位移的影响,轴承稳定运转后,分析内圈质心位移在不同内圈转速下的变化规律。图8 为不同转速下内圈质心位移图,径向载荷Fad为3 000 N,径向游隙Pc为62 μm,内圈转速ω分别为1 000,3 000 和5 300 rpm。当转速从1 000 rpm增加到5 300 rpm 时,内圈运动稳定性有明显的提高,内圈质心位移运动范围扩大且往复运动规律性提升。

图8 不同转速下内圈质心位移图Fig.8 Displacement of inner ring centroid at different rotational speeds

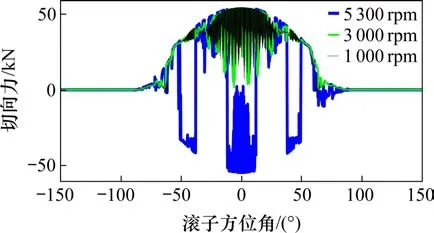

出现上述内圈质心位移变化规律,原因是滚子在承载区受力不平稳,滚子在承载区处于变速运动,使得在承载区滚子与内圈的非连续碰撞一直存在。由于滚子与内外滚道的接触载荷大小基本相同,在图9展示了单个滚子与内滚道之间的接触载荷分布曲线,分析轴承稳定运转过程中滚子接触载荷变化规律。左侧滚子刚从非承载区进入承载区,承载区内滚子个数发生变化,整体受力不稳定、转速波动也较大,滚子和内圈之间动平衡发生波动从而导致二者之间的相互作用力较大。低转速下,内圈动态效应不明显,滚子与内圈的非连续碰撞情况加剧,导致滚子和内圈之间的接触载荷波动明显,内圈质心轨迹比较混乱。随着转速增加,滚子离心力越大,滚子与外滚道接触次数增多,相当于外圈的径向挠度增大,等效为轴承径向游隙相对增加,内圈动态效应愈发明显,使得滚子与内圈的非连续碰撞情况得到缓解,导致滚子和内圈之间的接触载荷变化趋向平缓。不同内圈转速下,单个滚子和内圈之间的最大接触载荷相等,内圈质心位移范围扩大且轨迹愈发趋向稳定规律。图10 展示了单个滚子与内滚道之间的切向力分布曲线,分析轴承稳定运转过程中滚子切向力变化规律。低转速下,在承载区滚子切向力处于正值,属于促进滚子进行公转,也会导致在此工况下内圈质心运动不断变化。随着转速增加,滚子接触载荷变化趋向平缓,滚子切向力在承载区正负值交替变化,有利于内圈运动的稳定,因此在高转速下内圈质心轨迹变化程度减弱。

图9 滚子接触载荷分布曲线Fig.9 Curves of roller contact load distribution

图10 滚子切向力分布曲线Fig.10 Curves of roller tangential force distribution

3.2 径向载荷对内圈位移的影响

现有研究发现径向载荷对轴承振动加速度、保持架质心涡动等轴承动力学特性有明显影响,使其出现较大幅度的变化趋势,因此本节讨论的是径向载荷对内圈位移的影响,分析轴承稳定运转后,在不同径向载荷下内圈质心位移变化规律。

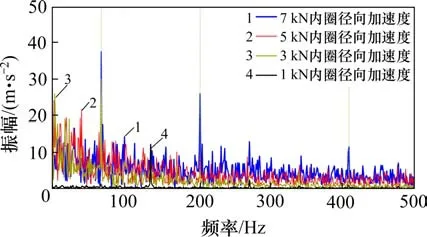

径向载荷增大导致轴承内圈径向挠度越大,使承载区滚子的受力越来越大,滚道对滚子的阻力提高,降低了滚子的打滑率,使得滚子与内圈的非连续碰撞情况得到缓解,使得内圈整体在径向平面内的运动受到限制。由图11 可总结出,当径向载荷为1 000 N 时,由于滚道对滚子的阻力不足,导致滚子在承载区时滚子角速度不稳定,造成滚子与内圈的非连续碰撞情况加剧,滚子接触载荷波峰较多。随着径向载荷增至3 000 N,5 000 N甚至7 000 N 时,滚子角速度逐渐趋向稳定,滚子与内圈的非连续碰撞情况得到缓解,滚子接触载荷变化平滑。图12 也进一步说明,随着径向载荷的增大,内圈径向加速度呈现增大的趋势。整体而言,在径向载荷变大下,滚子动态效应对接触载荷变化影响不大,载荷增大使内圈质心位置下移。

图11 不同载荷下滚子接触载荷分布曲线Fig.11 Curves of roller contact load distribution under different loads

图12 不同载荷下内圈径向加速度频谱图Fig.12 Radial acceleration spectrum of inner ring under various loads

当内圈转速为5 300 rpm,径向游隙为62 μm,方向竖直向下作用于内圈的径向载荷分别为1 000,3 000,5 000 和7 000 N 时,如图13 所示,研究径向载荷对内圈质心位移的影响。随着径向载荷增大,内圈质心位置沿径向载荷方向下移,且运动范围缩小。

图13 不同载荷下内圈质心位移图Fig.13 View of inner ring centroid displacement under different loads

3.3 径向游隙对内圈稳定性的影响

轴承运转的稳定性与径向游隙有很大的相关性,合适的径向游隙可以提高轴承的工作性能。因此,研究轴承径向游隙有其必要性。

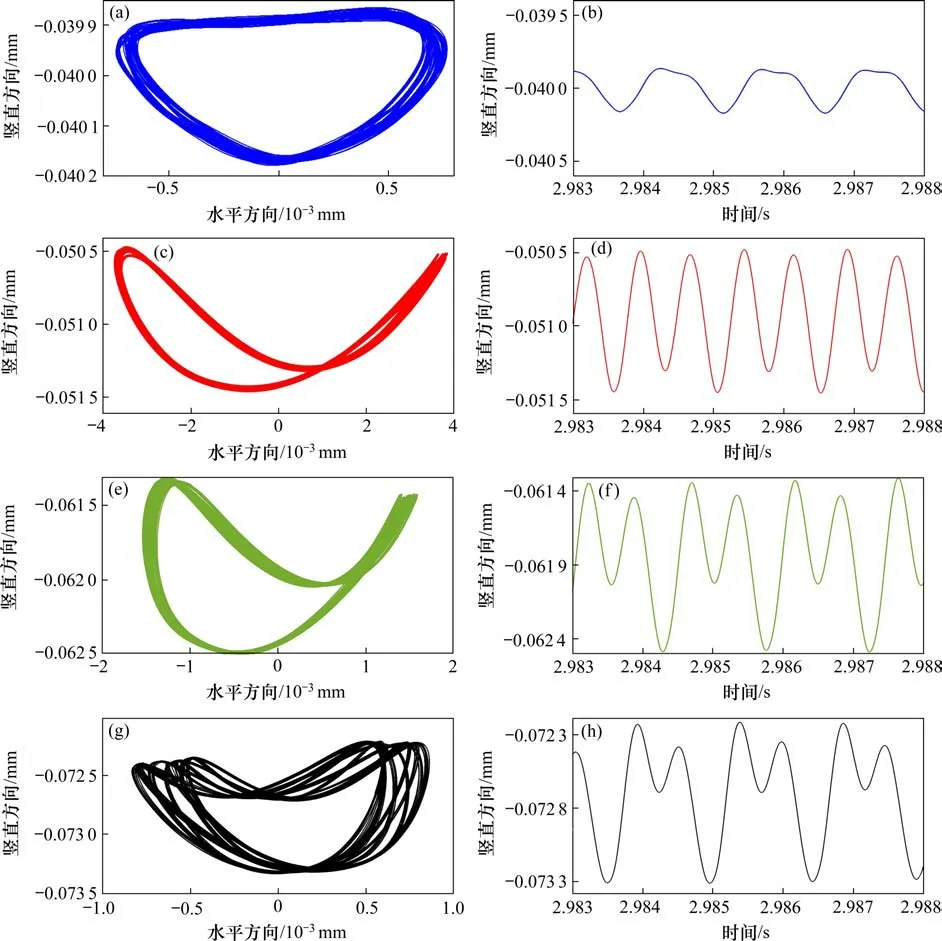

当内圈转速为5 300 rpm,方向竖直向下作用于内圈的径向载荷为1 000 N,径向游隙分别为40,60,80 和100 μm 时,内圈质心位移图和内圈质心竖直方向位移图如图14 所示。当径向游隙为40 μm 时,内圈质心运动范围很小且运动轨迹规则,内圈质心在竖直方向振荡幅度不大;随着径向游隙增大时,内圈质心在竖直方向振荡加剧,运动范围变大且无序性增加。

图14 不同径向游隙下内圈质心位移图(左)和内圈质心竖直方向位移图(右)Fig.14 Displacement of inner ring centroid (left side) and vertical displacement of inner ring centroid (right side)at different radial clearance

内圈质心竖直方向加速度趋势(图15)一定程度上说明了轴承径向游隙的增加导致内圈质心在竖直方向振荡加剧。随着轴承径向游隙的增加,承载区的滚子数量逐渐减少,滚子接触载荷增加,滚子所受阻力上升,打滑率降低,内圈质心运动范围增大。与此同时,径向游隙的增加,使得承载区中滚子受力逐渐增大,当滚子从非承载区转到承载区时,导致滚子从不受载情况转变为突然受载情况,滚子与内圈之间的相互作用力出现显著性增加,从而内圈质心竖直方向加速度变大。因此,较小的径向游隙有助于提高轴承的稳定性。

图15 不同径向游隙下内圈竖直方向加速度Fig.15 Vertical acceleration of inner ring at different radial clearance

4 结论

1) 低转速和径向载荷较小的情况下,在承载区滚子的接触载荷分布呈现较为明显的波动。当转速加快、径向载荷增大时,在承载区滚子的接触载荷分布波动趋于平缓。

2) 低转速和较大径向游隙的情况下,内圈质心轨迹朝向无序状态发展,有明显波动。高转速和较小径向游隙的情况下,内圈质心轨迹稳定且规律性提高。

3) 径向游隙的增加,导致承载区滚子受力逐渐增大,滚子与内圈之间的相互作用力出现显著性增加,从而内圈质心竖直方向加速度变大。较小的径向游隙有助于提高轴承的稳定性。