基于GM(1,1)模型对大体积混凝土抗冻性服役寿命进行预测

付勇,乔宏霞, ,薛翠真,宋彦宁

(1.兰州理工大学 土木工程学院,甘肃 兰州 730050;2.兰州理工大学 西部土木工程防灾减灾教育部工程研究中心,甘肃 兰州 730050)

与普通混凝土相比,混凝土坝、超长池体、基础底板等大体积混凝土结构面临的收缩开裂问题尤为严重[1-4]。为缓解池体混凝土的温度收缩和干燥收缩,降低结构的开裂,经济有效的方法是在混凝土内部掺入一定量的膨胀剂[5-6]。然而在关注其开裂破坏的同时,有时可能遭受冻融循环作用,因此有必要研究膨胀剂及矿物掺和料对大体积混凝土的抗冻性影响。目前,对于各类膨胀剂研究主要集中于水化热与开裂问题。如韩方晖等[7]探究了不同掺量矿渣与粉煤灰复合胶凝材料水化放热量,结果表明矿渣掺量在70%以内、粉煤灰掺量在65%以内可以通过Krstulovic-Dabic 水化动力学模型计算放热量;何贝贝等[8]分析了水化抑制剂对地下室底板混凝土早期温度裂缝的影响,研究表明水化抑制剂可以有效控制混凝土早期裂缝;曹丰泽等[9]研究了MgO膨胀剂对大体积混凝土侧墙变形性能和温度收缩性能的影响,研究表明掺入6.2%MgO 膨胀剂降低了温度裂缝和收缩裂缝的出现几率;侯剑桥等[10]在蒸压养护条件下对不同水胶比的活性混凝土收缩膨胀进行分析,结果表明试件呈现出先收缩后膨胀的变化规律;GAO 等[11]对大体积混凝土抗冻性进行研究,研究结果表明掺入50%粉煤灰和8%MgO 膨胀剂,混凝土抗硫酸盐性能略有提高;SANT[12]探究了减缩剂对胶凝体系体积变化的影响,结果表明减缩剂并不能改变水化反应温度敏感性,但可以诱导早期膨胀;盛智博等[13]探究了养护温度和粉煤灰掺量对钙镁复合膨胀剂膨胀影响,研究结果表明养护温度会促进复合膨胀剂的膨胀作用,而粉煤灰会抑制其膨胀作用。以上研究主要集中于定性分析膨胀剂与掺合料对大体积混凝土的收缩、开裂及膨胀的影响。然而,目前,研究者尝试通过GM(1,1)模型对不同混凝土抗冻性进行定性分析,并取得了显著的效果。如杨璐等[14]利用GM(1,1)模型建立了再生混凝土抗冻性模型,研究表明当再生骨料替代量为60%时,其抗冻性最优;高矗等[15]依据GM(1,1)模型定量研究初始应力损伤对轻骨料混凝土抗冻性的影响,研究结果表明初始损伤度为0.05,0.12,0.19 和0.27 时,抗冻性服役寿命分别缩短了15,20,27.5 及35 a。综上,研究了MgO 膨胀剂与掺合料对大体积混凝土的水化热、早期开裂及膨胀问题,只得到了定性分析结果。而本文借助较为成熟的GM(1,1)模型分析了MgO 膨胀剂和不同矿物掺合料对大体积混凝土抗冻性的影响,不仅可以直观的发现MgO 膨胀剂及不同矿物掺合料对大体积混凝土抗冻性的影响,而且可以对达到冻融破坏时的循环次数进行预测。另外,借助室内外冻融循环之间的关系,将室内冻融循环次数转化为室外实际服役寿命。这可以对掺入MgO 膨胀剂与掺合料的大体积混凝土抗冻性定量研究提供新的思路。

1 试验方案及过程

1.1 试验材料

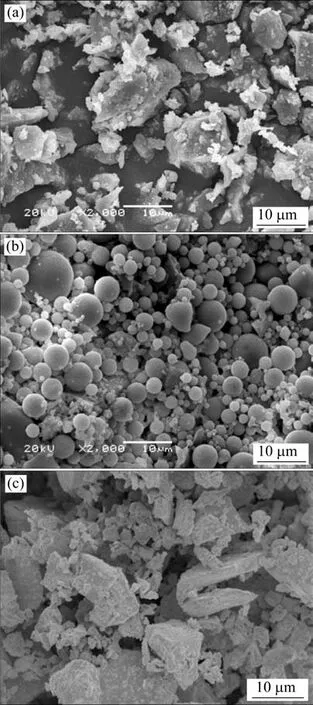

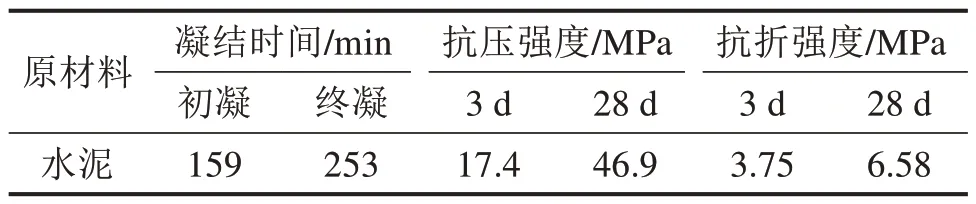

水泥:采用P.O 42.5 普通硅酸盐水泥,其基本指标及化学成分分别如表1 和表2 所示。粉煤灰:采用含水量为0.3%,活性指数为81%的Ⅱ级粉煤灰。矿粉:采用兰州某建材公司提供的含水量为0.3%,比表面积421 m2/kg,28 d 活性指数为98%的S95级矿粉。细集料:选用兰州地区细度模数为2.46天然河砂作为细集料。粗骨料:采用兰州某公司提供的粒径为5~20 mm,连续级配,含泥量为0.5%粗骨料。MgO 膨胀剂:采用兰州某公司提供,其基本性能指标如表3所示。不同粉体材料微观形貌及粒径分布分别如图1和图2所示。

图1 不同粉体材料微观形貌Fig.1 Micro morphology of different powder materials

图2 不同粉体材料粒径分布Fig.2 Particle size distribution of different powder materials

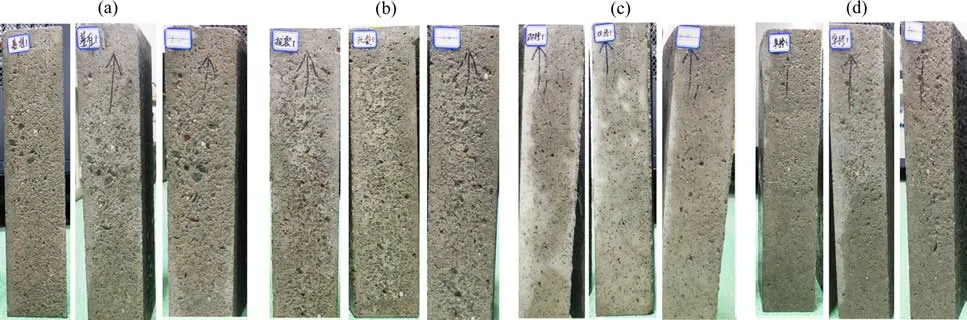

表1 P.O 42.5水泥的基本指标Table 1 Properties of P.O 42.5 cement

表2 P.O 42.5水泥化学成分Table 2 Composition of P.O 42.5 cement %

表3 MgO膨胀剂基本性能Table 3 Properties of MgO expansion agent

由图1 可知,水泥和矿粉的微观形貌较为相近,颗粒级配均不连续。而粉煤灰呈球体状分布,具有良好的颗粒级配。

1.2 试验方案

制备尺寸为100 mm×100 mm×400 mm 的棱柱体试件4组,冻融循环试验开始之前,将试件标准养护24 d后,再放置于(20±2) ℃的水中全浸泡4 d,浸泡结束后对其质量及超声声速进行采集作为初始数据,然后放入冻循环箱中开始试验,最高中心温度和最高低中心温度应分别控制在(8±2) ℃和(-17±2) ℃。每25次冻融循环作为一个大循环,结束后再次采集质量和超声声速,每次测量3 个试件,平均值作为最终结果,一次冻融循环时间为2.4 h左右,依据“快冻法”相关规范,300次冻融循环后停止试验。

冻融循环对混凝土破坏是由外到内逐渐剥蚀而发生,在冻胀力及渗透压力共同作用下,孔隙不断扩大,混凝土表面砂浆及净浆逐渐脱落,当脱落质量累计达到5%以上,则认为已达到冻融破坏,其质量损失率为[16]:

式中:M为试件在不同冻融循环次数下的质量损失率,%;G0为试件初始质量,kg;Gn为n次冻融循环后试件质量,kg。

另外,混凝土在冻融循环过程中内部自由水不断发生冻融作用,其作用类似作用于孔结构上疲劳损伤反复积累,而相对动弹性模量恰好可以反应混凝土试件的内部微细观结构密实程度,当相对动弹性模量小于60%,则表明混凝土试件达到冻融破坏状态,使用非金属超声检测分析仪对不同冻融循环次数的混凝土试件的超声波波速进行检测,然后依据式(2)~(3)计算得到混凝土试件的动弹性模量,其混凝土试件的相对动弹性模量,如式(4)所示:

式中:Ed为冻融循环后混凝土试件的动弹性模量;En为n次冻融循环后的试件的相对动弹性模量;v为试件的波速;L为试件的长度;t为超声波在试件内部的传播周期;μ为泊松比;ρ为混凝土试件的密度;νn为n冻融循环后超声波波速;v0为试件初始超声波波速。

2 试验结果

2.1 表观形貌

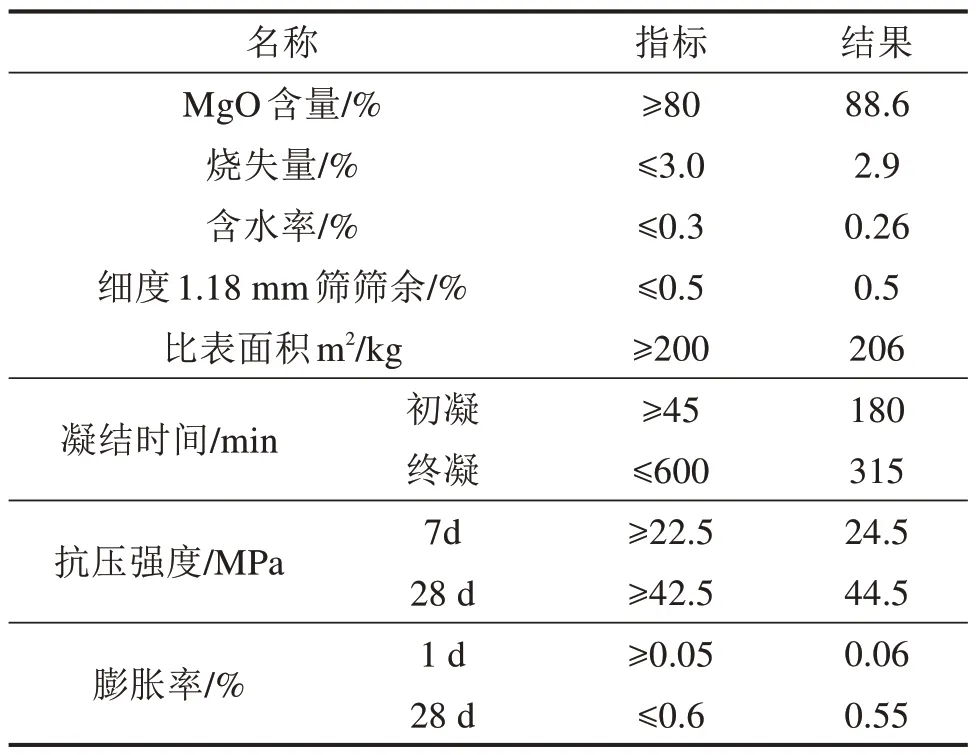

冻融循环破坏是由表及里一个逐渐损伤的过程,图3为不同组试件在100次,200次及300次冻融循环时的外观形貌。

图3 100,200,300次冻融循环后不同组试件外观形貌Fig.3 Appearance of different groups of specimens after 100,200 and 300 freeze-thaw cycles

由图3可知,D15-6组试件在100次和200次冻融循环后表面基本光滑完整,300 次冻融循环后表面出现零星小凹坑,但粗骨料未暴露。S15-6 组试件在100 次和200 次冻融循环后表面较完整,而300 次循环后,砂浆剥落较明显,粗骨料部分可见。K-6 组试件在100 次冻融循环后表面出现麻坑,在200次循环后,剥落较明显,粗骨料部分可见,在300次循环后,麻坑逐渐变深,粗骨料可部分可见。JZ组试件在100次冻融循环后,在试件中部部分粗骨料外露,在200 次和 300 次循环后,损伤由外向内逐渐扩大,砂浆剥落严重,试件中部粗集料几乎完全暴露出来。

2.2 相对动弹性模量(RDME)及质量损失率

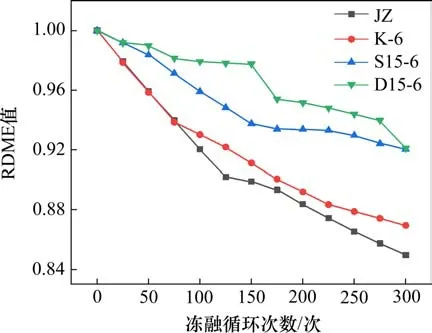

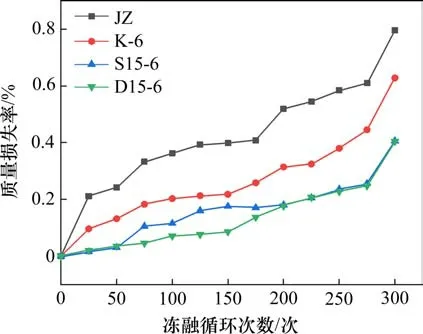

冻融循环下相对动弹性模量(RDME)与质量损失率经时变化曲线分别如图4和图5所示。

图4 冻融循环后RDME变化Fig.4 Change of RDME after freeze-thaw cycle

图5 冻融循环后质量损失率Fig.5 Mass loss rate after freeze-thaw cycle

由图4 和图5 可知,随着冻融循环次数增加,不同组试件RDME 逐渐减小而质量损失率逐渐增大。300 次循环后,JZ,K-6,S15-6 及D15-6 混凝土试件的RDME 值分别为0.849,0.869,0.920 和0.921,而质量损失率分别为0.8%,0.63%,0.41%和0.40%。在前75 次循环前,JZ 组与K-6 组试件RDME值变化几乎同步,75次循环后,K-6组试件的RDME值大于JZ 组试件的RDME值,且JZ 组试件的RDME 值在整个冻融循环过程中为最小而质量损失率最大,即其抗冻性较差。S15-6 组试件在150次冻融循环前RDME值稳定下降,150~175次循环之间RDME值加速下降,175次循环后又处于稳定下降状态。D15-6组试件在150~175次冻融循环前RDME 值加速下降与质量损失率结果一致,175次循环后RDME值稳定下降。

综上,无论从相对动弹性模量还是质量损失率来评价混凝土抗冻性能都可以得到相同结论,JZ 组试件抗冻性较差,D15-6 组抗冻性最好,S15-6 与K-6 介于两者之间,且K-6 组试件抗冻性优于S15-6 组试件。D15-6 组抗冻性能较好,其可能原因是粉煤灰的掺入减少了水化放热及改善了内部孔结构,提高了混凝土抗冻性,而S15-6 组试件由于外加剂掺量过高,混凝土试件在75~175冻融循环中可能发生二次水化作用产生大量热量,致使混凝土内部裂纹较多,其抗冻性表现较差。

2.3 微观形貌分析

为更好地揭示冻融循环后试件的微观形貌,在冻融循环100 次、200 次及300 次后对JZ,D15-6,K-6 及S15-6 组样品进行微观扫描分别如图6~图9所示。

图6 JZ组试件不同冻融循环后SEM图像Fig.6 SEM images of JZ group specimens after different freeze-thaw cycle

图7 D15-6组试件不同冻融循环后SEM图像Fig.7 SEM images of D15-6 group specimens after different freeze-thaw cycles

图8 K-6组试件不同冻融循环后SEM图像Fig.8 SEM images of K-6 group specimens after different freeze-thaw cycles

图9 S15-6组试件不同冻融循环后SEM图像Fig.9 SEM images of S15-6 test pieces after different freeze-thaw cycles

从图图6~9可知,随着冻融循环次数增加,不同组样品表面逐渐变得疏松多孔,且裂纹与孔洞数量明显增加。100 次循环后,D15-6 组样品表面较完整,结构较致密,同时在样品表面观察到大量水化硅酸钙(C-S-H)凝胶及少量针棒状钙矾石从内部向外生长,200 次循环后,样品表面C-S-H 被不断消耗,表面密实结构发生变化,样品表面出现裂纹及孔洞,同时在内部缺陷处分布大量针棒状物质;300 次循环后,裂纹逐渐贯通扩大,样品表面很难观察到C-S-H凝胶,从宏观角度看,大量水泥浆脱落,导致混凝土以径向裂缝的形式损坏。与其他组试件相比,D15-6 组试件在冻融循环作用下,结构都较为致密,同时只可以观察到少量裂纹及孔洞等缺陷。主要原因是6%MgO 膨胀剂的膨胀性能既补偿早期的化学收缩又能使混凝土产生一定的预压应力从而削减它在冻融循环过程中降温时的拉应力,同时15%掺量的粉煤灰对混凝土的孔结构具有一定改善作用,其可以使孔径细化,增大凝胶孔数量,从而改善再生细骨料混凝土的抗冻性。而S15-6 组试件由于外加剂掺量过高,混凝土试件在75~175冻融循环中可能发生二次水化作用产生大量热量,孔结构的拉应力超过预压应力,从而导致较多缺陷形成。

3 随机可靠性模型

3.1 冻融损伤方程

混凝土内部本身包含许多初始微裂纹,在冻融循环反复作用下,内部孔结构在冻胀作用力下遭到破坏,初始裂纹逐渐扩大同时裂纹之间不断贯通,依据损伤力学,混凝土的冻融损伤方程D(n)为[17-19]:

其中:D(n)为n次冻融循环后的损伤值;E(n)为n次冻融循环后的RDME 值;E0是最初的RDME;n是冻融循环的次数。

3.2 基于GM(1,1)损伤模型

设原始数据序列为[20-21]:

X(0)一次累加生成序列为:

均值GM(1,1)模型为:

将上式进行变化即可得到GM(1,1)白化微分方程:

式中:a表示发展系数;b为灰色作用量。a 和b值通过求解参数向量=[a,b]T确定:

通过求解GM(1,1)白化微分方程即可得到GM(1,1)模型时间响应式为:

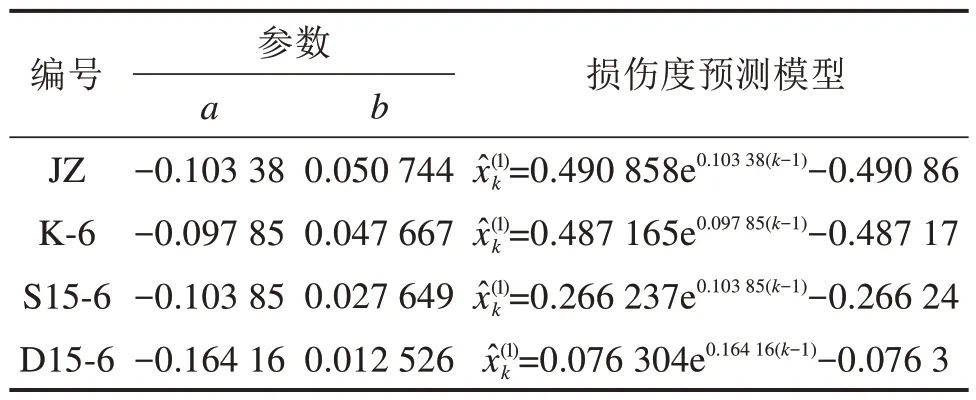

依据GM(1,1)模型相关计算公式,即可得到基于GM(1,1)预测模型中的未知参数a,b和损伤度预测模型,如表5所示。

表5 不同组试件损伤度预测模型及参数估计值Table 5 Damage prediction model and parameter estimation of different groups of specimens

3.3 GM(1,1)模型误差分析

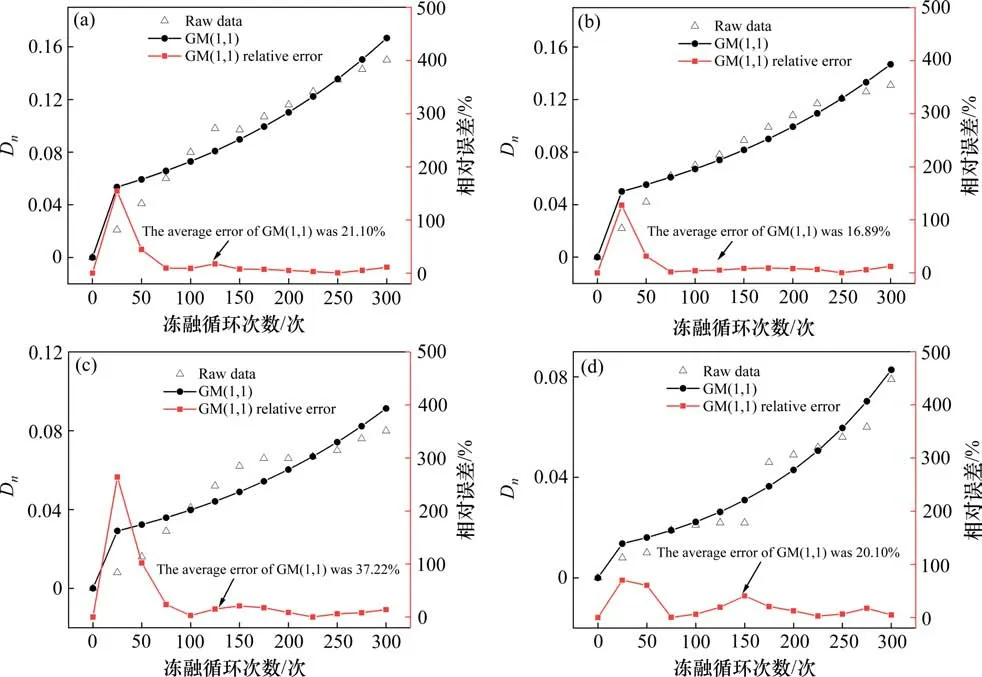

将k=2,3,…,n(分别对应25,50,75…,300 次冻融循环)代入表5 中的预测模型,并将计算结果通过式(14)还原为,可得到基于GM(1,1)的不同组试件在不同冻融循环次数时下的损伤度值及对应的相对误差,如图10所示。

图10 不同组试件GM(1,1)模型误差Fig.10 GM(1,1) model error of different groups of specimens

由图10可知:对比GM(1,1)模型预测值及相对误差,JZ,K-6、S15-6及D15-6在整个循环期内平均误差分别为21.0%,16.89%,37.22 及20.10%。但观察可知,在前50 次冻融循环时,预测结果较大,致使相对误差较大。但在50 冻融循环之后,相对均误差较小且趋于稳定,JZ,K-6,S15-6 及D15-6 在50 次~300 次冻融循环时的平均误差分别为4.3%,2.3%,5.0%及5.1%。综上所述,GM(1,1)模型预测模型后期精度较优,利用GM(1,1)模型对后期抗冻性定量描述及预测具有较高的精度和可靠性。

3.4 GM(1,1)服役寿命预测

将上面得到的参数估计值代入表5所示的预测模型中,即可得到损伤度曲线如图11所示的。

图11 GM(1,1)损伤度曲线Fig.11 GM(1,1) damage degree curves

由图11 可知,混凝土在冻融循环过程中损伤度呈指数型增长,依据相关规范可知[22],当损伤度值达到0.4 时,即认为混凝土达到失效状态。JZ,K-6,S15-6 及D15-6 组试件分别在512,550,650及712 次冻融循环时达到失效状态。综上:MgO膨胀剂在冻融循环后期可以显著提高混凝土抗冻性能,但在冻融循环前期作用不明显,相反适当掺量的矿物掺和料前期对混凝土抗冻性提高较为明显,后期影响较小。因此,对于大体积混凝土抗冻性提升时,使用MgO 膨胀剂与矿物掺和料复掺来改善大体积混凝土抗冻性是可行的。

3.5 室内外冻融循环次数转化

混凝土的耐久性预测实际以年为单位进行评估,而不是以室内冻融循环次数为单位,由于后者与地理环境密切相关,其室内外冻融循环之间关系如下式所示[23]:

式中:T为实际使用寿命;k为冻融试验系数;N为自然冻融循环次数;n为实验室冻融循环次数。

根据文献[24]可知,中国各地区冻融循环的年平均次数如表6 所示,同时式(15)中k的平均值为12,即实验室内进行一次冻融循环作用,相当于室外自然环境下12次循环作用。使用式(15)计算了混凝土在各个地区的使用寿命,计算结果如表7所示。

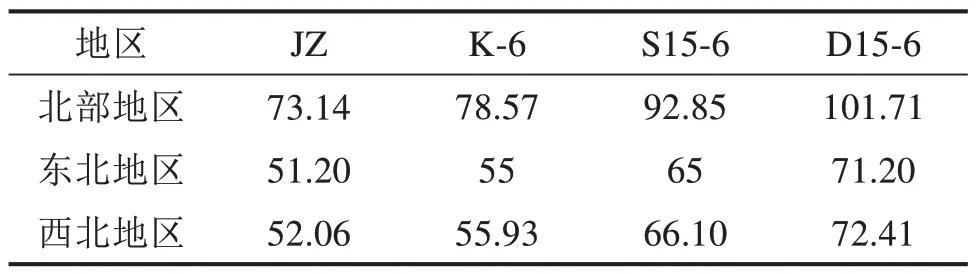

表7 混凝土实际服役寿命Table 7 Actual service life of concrete a

由表7可知,JZ组混凝土在北部地区、东北地区及西北地区服役寿命分别为73.14,51.20 及52.06 a,还远远未达到设计使用年限而提前失效,所以有必要通过掺入矿物掺和料与抗裂剂来提高其服役寿命,K-6 组混凝土服役寿命分别为78.57,55 及55.93 a,S15-6 组混凝土服役寿命分别为92.85,65 及66.10 a,D15-6 组混凝土服役寿命分别为101.71,71.20 及72.41 a 年。综上,在不同地区JZ 组试件在服役寿均表现为最短,而D15-6 组服役寿命最长,而K-6 与S15-6 组服役寿命均介于两者之间。

4 结论

1) 与基准(JZ)相较,15%粉煤灰+6%MgO 膨胀剂(D15-6)组混凝土抗冻性提高了0.39 倍,其抗冻性能最好,6%MgO 膨胀剂(K-6)组提高了0.07 倍,而15%粉煤灰+15%矿粉+6%MgO 膨胀剂(S15-6)组混凝土抗冻性提高了0.27 倍,15%粉煤灰+6%MgO 膨胀剂(D15-6)组试件在冻融循环结束后表面只出现零星小凹坑且结构依然较为致密,在内部缺陷处可以观察到少量呈针棒状的石膏与钙矾石物质集合。

2) 在一定误差允许范围内,GM(1,1)模型对混凝土抗冻性进行预测是可行的,基于GM(1,1)模型预测可知,基准(JZ),6%MgO 膨胀剂(K-6),15%粉煤灰+15%矿粉+6%MgO 膨胀剂(S15-6)及15%粉煤灰+15%矿粉+6%MgO 膨胀剂(S15-6)组试件分别在512,550,650 及712 次冻融循环时达到失效状态。

3) 15%粉煤灰+6%MgO 膨胀剂(D15-6)组试件在北部地区、东北地区及西北地区服役寿命分别为101.71,71.20 及72.41 a,掺入6%MgO 膨胀剂与15%粉煤灰混凝土抗冻性明显提升。同时,MgO 膨胀剂在冻融循环后期可以显著提高混凝土抗冻性能,但在冻融循环前期作用不明显,相反适当掺量的矿物掺和料前期对混凝土抗冻性提高较为明显,后期影响却较小。