废旧钢纤维增强橡胶混凝土力学性能试验研究

彭 蔓,高涌涛,韩 杨,陈秀丽,寇雄俊

(1.成都理工大学地质灾害防治与地质环境保护国家重点实验室,成都 610059;2.成都理工大学环境与土木工程学院,成都 610059)

0 引 言

随着全球汽车数量的增加,废弃轮胎存量也不断增加,而由废弃轮胎堆积与不当处理带来的环境问题亟待解决[1-2]。使用废弃轮胎作为掺料加入到普通混凝土中可形成再生橡胶混凝土,橡胶混凝土是一种延性远大于普通混凝土的新型绿色材料[3]。研究表明,橡胶颗粒的加入可有效增强混凝土遭到破坏时能量吸收的能力[4-5],使用废旧轮胎作为掺料的混凝土在等幅循环荷载下的疲劳性能明显优于普通混凝土[6]。但橡胶的低强度和低弹性模量会使混凝土的力学性能等有所降低。

在橡胶混凝土中掺加钢纤维是增加其强度的方法之一,研究发现钢纤维的加入对橡胶混凝土的抗拉强度有明显改善作用[7-8],在准静态和动态条件也有同样的发现[9],且在长期酸性条件下,抗拉强度的提升也十分明显[10]。钢纤维对橡胶混凝土的抗硫酸盐性能具有积极作用[11],这也使得钢纤维增强橡胶混凝土更适用于路面以及海工方面的建设[12]。拉伸强度的提升来自钢纤维的桥联作用,且这种桥联作用同样对橡胶混凝土的抗弯与抗剪强度有积极影响[13-14]。研究证明钢纤维与橡胶颗粒的结合能更好地增加能量耗散的能力,增加橡胶混凝土的延性[15-17],并且对橡胶混凝土的压缩韧性、弯曲韧性以及抗冲击能力有明显的提升作用[18-21]。

目前用于增强橡胶混凝土力学性能的钢纤维多为工业钢纤维,为减少建材消耗以达到固废利用的目的,本次试验所用钢纤维为螺旋状废旧钢纤维。首先将碱洗过的橡胶颗粒以10%的体积掺量掺入到三种强度的普通混凝土(plain concrete, PC)中,再加入不同体积掺量(0%、0.5%、1.0%、1.5%、2.0%)的废旧钢纤维来改善由橡胶颗粒带来的强度损失,研究各废旧钢纤维增强橡胶混凝土(scrap steel fiber reinforced rubber concrete, SSFRC)在28 d的力学强度变化,引入拉压比、折压比和韧性指数对SSFRC的韧性进行评价,结合宏观试验数据与SEM对SSFRC的增强增韧机理进行分析。

1 实 验

1.1 原材料

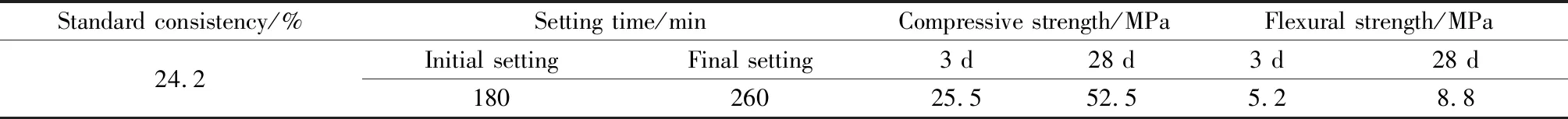

水泥为P·O 42.5红狮牌普通硅酸盐水泥,其相关性能指标见表1;粗骨料为粒径小于20 mm的碎石;细骨料为表观密度为2.65 g/cm3的中砂,中砂为普通河砂,细度模数为2.7;混凝土采用自来水拌和;废旧钢纤维为车床机械加工产生的废旧边角料,外形呈3D螺旋状,平均长度为20~40 mm,厚度小于0.5 mm,平均抗拉强度不小于380 MPa,弹性模量为2.05×105MPa;橡胶为废旧轮胎切割颗粒,粒径为1~3 mm,并经过质量分数为5%的NaOH溶液碱洗至pH=7。

表1 水泥的性能指标

1.2 试件制作

根据参考文献[22-23]与前期试验研究结果确定橡胶体积掺量为10%,废旧钢纤维体积掺量为0%、0.5%、1.0%、1.5%、2.0%。SSFRC试件基体强度为C30、C40、C50。各强度等级试件配合比参考《纤维混凝土结构技术规程》(CECS 38—2004)和《普通混凝土配合比设计规程》(JGJ 55—2011),因所有混凝土试件设计强度均在C30~C50,故各类试验均采用非标准试件尺寸,具体见表2。

表2 各试验试件尺寸

1.3 测试方法

1.3.1 工作性能测试

SSFRC的工作性能采用坍落度试验来评估,相关试验均按照《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)进行操作。

1.3.2 基本力学性能测试

立方体抗压强度采用最大量程为1 000 kN的WHY-1000型微机控制压力试验机进行测试;劈裂抗拉强度试验采用CSS-555000型微机控制电液伺服试验机,配合钢制劈裂抗拉夹具共同进行测试;四点抗折强度采用YA-500微机液压压力试验机进行测试;单轴轴心抗压强度采用CSS-MAM600DL电液伺服万能试验机进行测试。相关试验操作及强度计算均按照《纤维混凝土试验方法标准》(CECS 13—2009)执行。

1.3.3 SEM测试

采用赛默飞世尔科技有限公司的PRISMA E 扫描电子显微镜,将压坏的试件破碎切割,选取规则的颗粒备用,观察界面过渡区时选择橡胶-基体结合良好的部分,分析改性橡胶颗粒、橡胶-水泥浆界面过渡区、废旧钢纤维、废旧钢纤维-水泥浆界面过渡区和骨料-水泥浆界面过渡区形貌。

2 结果与讨论

2.1 坍落度

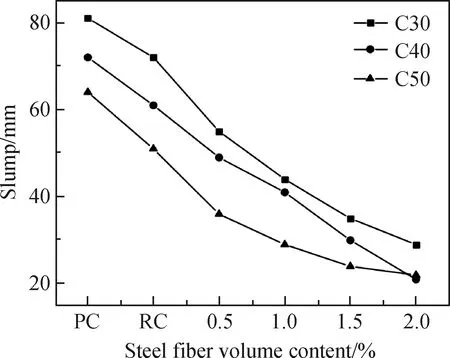

图1显示了不同强度混凝土坍落度随钢纤维体积掺量的变化趋势。由图1可知,橡胶颗粒和钢纤维的加入会在一定程度上降低混凝土的坍落度,使其工作性能变差,钢纤维掺量越高,坍落度降低越多,混凝土强度越高,坍落度越低。主要原因是碱洗过的橡胶颗粒表面富有棱角,形状不规则,使得橡胶表面吸水能力增强,拌合物内部流动的摩擦力增大,从而降低拌合物的流动性;试验采用的废旧钢纤维具有3D螺旋结构,有良好的空间特性,随着钢纤维掺量的增加,各基体强度的SSFRC中钢纤维相互搭接点变多,增大了混凝土拌合物内部流动的摩擦力,与橡胶颗粒协同作用进一步阻碍了拌合物的流动性,从而降低坍落度。但随着废旧钢纤维掺量的增加,C50混凝土的坍落度并没有继续明显下降,这是由于较大掺量的废旧钢纤维加入高强度等级混凝土中,使钢纤维之间偶有交错,已不能形成较好的三维空间网状结构,无法产生显著的桥联作用。

图1 不同强度混凝土坍落度随钢纤维体积掺量的变化趋势

2.2 力学性能

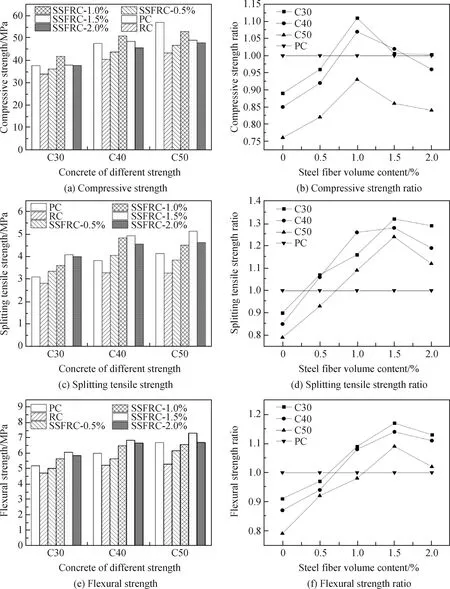

图2显示了不同强度混凝土在28 d的立方体抗压强度、劈裂抗拉强度、四点抗折强度及强度比随钢纤维体积掺量的变化趋势。

图2 不同强度混凝土28 d的力学强度及强度比随钢纤维体积掺量的变化趋势

从图2(a)、(c)、(e)可以看出,在PC中加入10%的橡胶颗粒后,RC的各力学强度都发生了不同程度的下降,C30的抗压、抗拉、抗折强度下降幅度都在10%左右,C40在14%左右,C50在21%左右,这说明橡胶的加入对相同基体强度混凝土的各力学强度影响相当,当基体强度不同时橡胶对强度高的混凝土力学性能影响更大。出现这一结果可归因于橡胶本身的结构软弱性使得橡胶在受力时无法与水泥石产生协同变形而导致强度下降,以及在加入经碱洗的橡胶颗粒后橡胶本身的疏水性使得橡胶颗粒与水泥石的界面过渡区仍然无法完全有效结合,有研究表明,橡胶与砂浆的界面区域强度仅有砂浆强度的35%[24],且碱洗处理并不能将橡胶颗粒表面完全转化为亲水性[25]。橡胶颗粒的疏水性使水分子无法接触到橡胶表面,从而抑制了水泥在橡胶表面的水化,导致RC中主要强度来源的水化产物水化硅酸钙(C-S-H)凝胶减少,力学强度降低。

2.2.1 立方体抗压强度

从图2(a)、(b)可观察到,SSFRC的立方体抗压强度随着钢纤维掺量的增加呈先增加后下降的趋势,且在钢纤维掺量为1.0%时达到峰值。C30、C40 SSFRC的峰值抗压强度分别达到41.71、50.79 MPa,较RC分别增长了23%、26%,较PC分别增长了11%、7%,强度比分别达到1.11、1.07;C50 SSFRC的峰值抗压强度达到52.82 MPa,较RC增长了22%,但仅达到PC的93%,强度比仅有0.93。钢纤维由于自身的3D螺旋结构,可在三维空间上阻止各个方向裂缝的发展,在一定掺量(1.0%)时有效抵消了橡胶带来的削弱作用,起到增强RC抗压强度的效果;超过这一掺量后,钢纤维相互搭接,基体软弱点增多,增强作用减弱。根据C50的抗压强度数据可以发现钢纤维对强度高的混凝土立方体抗压强度的提升效果有限。

2.2.2 劈裂抗拉强度

从图2(c)、(d)可观察到,SSFRC的劈裂抗拉强度随着钢纤维掺量的增加呈先增加后下降的趋势,且在钢纤维掺量为1.5%时达到峰值,C30、C40、C50 SSFRC的峰值抗拉强度分别达到4.08、4.92、5.12 MPa,较RC分别增长了45%、50%、57%,较PC分别增长了32%、29%、24%,强度比分别达到1.32、1.28、1.24。SSFRC受到拉力时,沿受力方向的钢纤维在三维空间各个方向上发挥桥联作用,限制多个方向裂缝和细纹的产生与发展,3D螺旋结构的钢纤维与基体紧密结合,大大提升了抗拉强度;当掺量超过1.5%时,纤维出现搭接,增强作用减弱。钢纤维对RC的劈裂抗拉强度提升效果明显,对C30的抗拉强度增强作用最佳。

2.2.3 四点抗折强度

从图2(e)、(f)可观察到,SSFRC的抗折强度随着钢纤维掺量的增加呈先增加后下降的趋势,且在钢纤维掺量为1.5%时达到峰值,C30、C40、C50 SSFRC的峰值抗折强度分别达到6.06、6.84、7.30 MPa,较RC分别增长了29%、31%、38%,较PC分别增长了17%、14%、9%,强度比分别达到1.17、1.14、1.09。受力时,钢纤维在三维空间各个方向上发挥桥联作用并与基体紧密结合,产生较大摩擦力;当掺量超过1.5%时,纤维相互搭接、重叠,增强作用减弱。钢纤维对RC的抗折强度提升效果较明显。

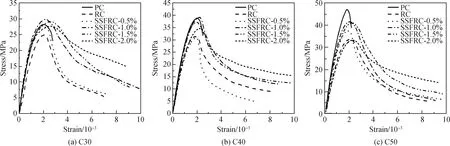

2.3 韧性评价

图3显示了不同强度的PC、RC、SSFRC在轴向压力作用下的应力应变曲线,图4显示了SSFRC的拉压比和折压比变化趋势,表3显示了不同钢纤维体积掺量下不同强度SSFRC的韧性指数。由图3可以看出,曲线分为上升段(初裂点以前的线性上升阶段和初裂点到峰值应力的非线性上升阶段)和下降段(峰值应力后的试件破坏阶段)。除了PC由于脆性破坏无法获取应力应变曲线后半段,RC、SSFRC均可获得全过程曲线。橡胶的加入使PC的峰值应力出现下降,这是由于橡胶使PC的强度降低,与前文所述强度降低原因一样。加入钢纤维后,峰值应力先上升后下降,这是由于钢纤维掺量达到一定值后,钢纤维掺量继续增加会使钢纤维之间互相搭接而增加基体中的软弱点,从而增强作用减弱。橡胶的加入使PC的峰值应变增加,说明橡胶可提高PC的变形能力,使其延性增加。加入钢纤维后,不同强度的SSFRC的峰值应变较RC在整体上出现增加,应力应变面积相比于RC都有一定的增加,说明钢纤维对不同强度的RC阻裂均有积极影响,C30最为显著。随着钢纤维掺量的增加,SSFRC的峰值后曲线下降趋势较RC明显变缓,SSFRC的抗压韧性进一步得到提升。

图3 不同强度混凝土应力应变曲线随钢纤维体积掺量的变化趋势

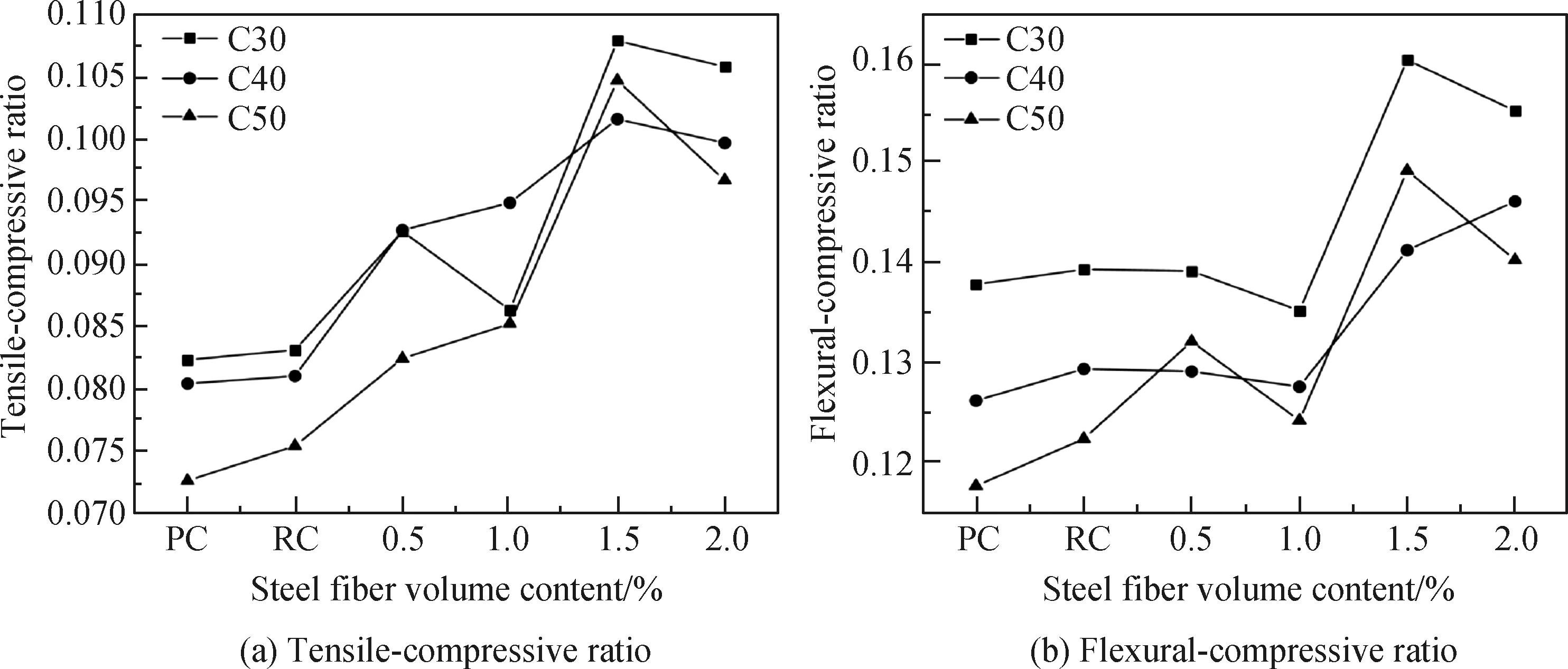

图4 不同强度混凝土拉压比与折压比随钢纤维体积掺量的变化趋势

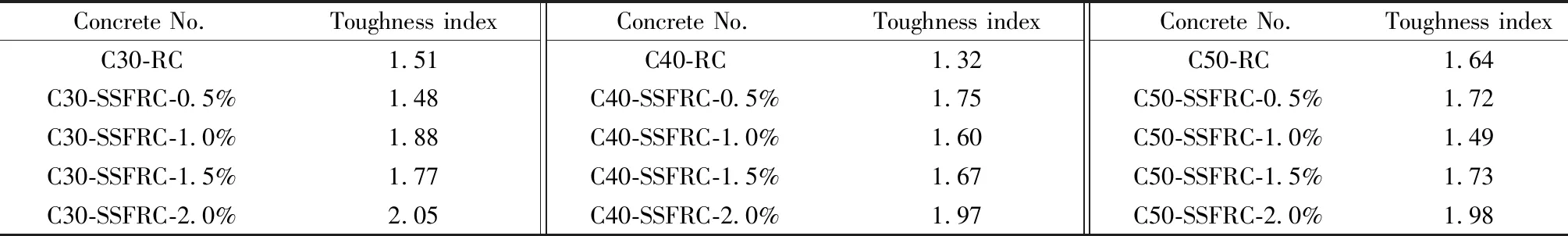

表3 不同钢纤维体积掺量下不同强度SSFRC的韧性指数

从图4可以看出,随着钢纤维掺量的增加,SSFRC的拉压比与折压比整体上呈先增加后轻微下降的趋势,拉压比和折压比在钢纤维掺量为1.5%时达到峰值,之后有轻微下降,但仍明显高于PC和RC,C30、C40、C50 SSFRC的拉压比较RC分别增加29%、25%、38%,折压比较RC分别最大提升15%、13%、22%。C50较其他两组混凝土拉压比和折压比数据增幅更加明显,这说明钢纤维可以在一定掺量上与橡胶颗粒协同作用增加RC的韧性,且对高强度等级混凝土的增韧效果更明显。从表3各混凝土韧性指数的变化可以看出,各混凝土的韧性指数随着钢纤维掺量的增加整体上呈增长的趋势,C30、C40、C50 SSFRC峰值韧性指数较该组RC分别提高35%、49%、20%。

综上,结合各混凝土在轴向压力作用下的应力应变曲线与拉压比、折压比和韧性指数的综合分析,一定掺量的钢纤维与橡胶颗粒协同作用进一步增加橡胶混凝土的韧性,可有效改善PC脆性大的缺陷。

2.4 废旧钢纤维增强橡胶混凝土增强增韧机理

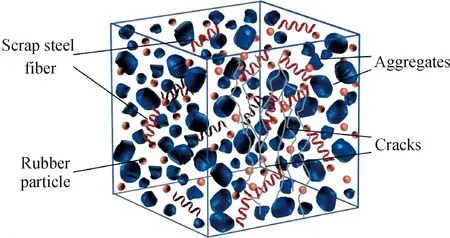

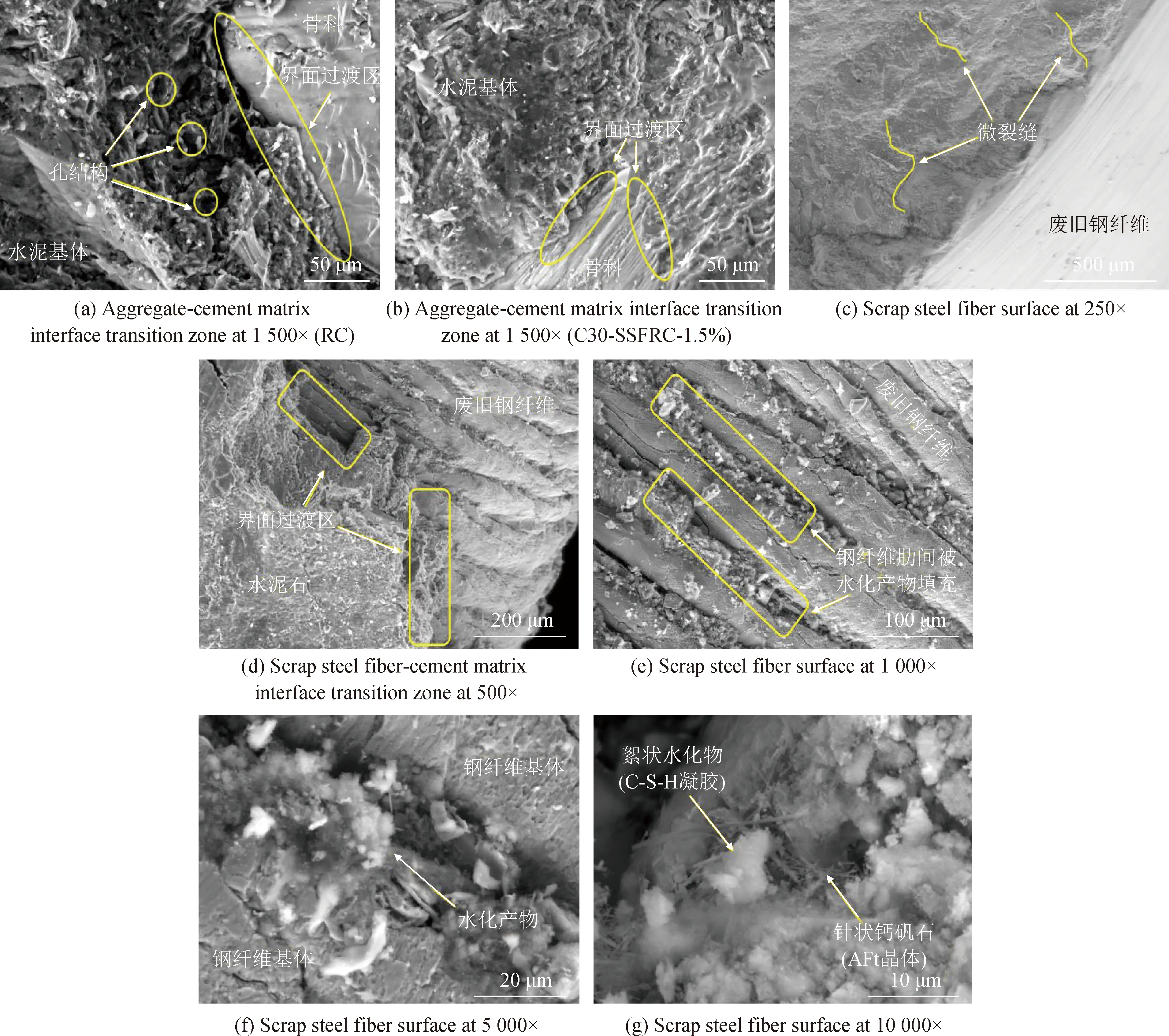

图5为钢纤维阻裂作用示意图,图6为SSFRC的微观结构图。在RC中加入废旧钢纤维后产生新的界面区域——水泥浆与橡胶颗粒的界面过渡区。从图6(a)可看出,当骨料-水泥过渡界面被扫描放大到1 500倍时,单掺橡胶颗粒的RC在界面过渡区存在大量的孔结构,整体结构松散,孔洞之间相互贯通;从图6(b)可看出,在C30的RC中加入体积掺量为1.5%的钢纤维后,其基体密实程度明显改善,与RC与PC相比松散结构明显减少。

图5 钢纤维阻裂作用示意图

图6 SSFRC的微观结构

从图6(c)可看出,废旧钢纤维表面被放大250倍时,废旧钢纤维的3D螺旋结构可锁住水泥石,阻止横向裂缝发展。乱向分布的废旧钢纤维在一定掺量下形成空间网状结构,可有效抑制SSFRC在塑性阶段的骨料沉降作用和离析程度,还可以承担水泥基体干缩作用产生的部分拉应力,发挥阻裂作用,改善基体微观形貌。如图5所示,在裂缝产生后,沿受力方向分布的螺旋状钢纤维开始发挥桥联作用,阻止三维空间中各个方向裂缝进一步发展。钢纤维与基体紧密锚固还可以在SSFRC硬化阶段进一步阻止微裂缝发展。

将废旧钢纤维-基体界面过渡区放大500倍,由图6(d)可见,在废旧钢纤维和水泥浆的界面过渡区,水泥浆严密包裹钢纤维,两者粘接较为紧密。放大到1 000倍时,由图6(e)可看到,废旧钢纤维局部富有凹凸不平的结构,横纹间被水泥水化产物(C-S-H凝胶)填满,表明废旧钢纤维表面肋间都发生了水泥水化作用。废旧钢纤维表面被放大5 000倍时,从图6(f)可观察到,C-S-H凝胶填充了空隙,这种交互作用进一步提高了SSFRC的密实度。放大到10 000倍时,从图6(g)可见,密集的水化产物(C-S-H凝胶)和钙矾石(AFt)交错分布形成密实的结构,其中细长的树枝形态钙矾石晶体互相穿插增强了钢纤维与基体的机械咬合力,也具有一定的抑制裂缝开展的效果,使SSFRC成为一个密实牢固的整体,这些产物对钢纤维阻裂增强发挥了巨大的作用。

3 结 论

1)橡胶颗粒和不同体积掺量的废旧钢纤维会在一定程度上降低混凝土的坍落度,钢纤维掺量越高,坍落度降低越多;混凝土强度越高,坍落度越低。但高钢纤维掺量下的坍落度并不会持续明显下降。

2)橡胶颗粒的加入对相同基体强度的混凝土的不同力学性能影响相当,当基体强度不同时,对高强度混凝土的力学性能影响更大。废旧钢纤维对RC的抗拉及抗折强度提升效果比抗压强度明显;钢纤维掺量为1.0%时对不同基体强度的RC的抗压强度提升效果最好,钢纤维掺量为1.5%时对抗拉和抗折强度提升效果最好,但对高强混凝土的强度提升效果有限。

3)不同掺量的钢纤维对不同基体强度的RC的韧性又有进一步的提升。在钢纤维掺量为1.5%时,SSFRC折压比和拉压比达到峰值,韧性指数随着钢纤维掺量的增加整体上呈增长趋势。在橡胶掺量为10%且钢纤维掺量为1.5%时,混凝土的各力学性能及抗压韧性提升效果最好。

4)钢纤维的加入可改变RC松散多孔的结构,其3D螺旋结构在混凝土拌合物内形成空间网状结构,有效抑制SSFRC在塑形阶段的骨料沉降作用和离析程度,在硬化阶段与基体紧密锚固进一步阻止微裂缝发展。废旧钢纤维表面凹凸不平的结构使其表面发生了更多的水化反应,产生了更多的水化产物(C-S-H凝胶)与钙矾石,从而使得废旧钢纤维与基体的结合更加牢固。