钢轨打磨对小半径曲线钢轨滚动接触疲劳的影响研究

刘永乾,任尊松,吴 潇,王军平

(1.北京交通大学 机械与电子控制工程学院,北京 100044;2.中铁物总运维科技有限公司,北京 100036)

轮轨滚动接触疲劳(Rolling Contact Fatigue,RCF)一直是铁路维护领域的重要难题之一[1],随着铁路货运需求的逐年增大,该问题日益凸显。为减缓轮轨滚动接触疲劳问题,国内外学者从多角度进行了大量研究。肖乾等[2]分析了摩擦系数对接触斑内疲劳指数的影响,研究了不同轮轨摩擦系数时踏面损伤分布的特征。刘亮等[3]建立裂纹扩展寿命预测模型,分析了轮轨摩擦系数、裂纹倾斜角、钢轨磨耗速率等因素对轨面疲劳裂纹扩展寿命的影响。钟雯等[4]基于广深线PD3与U71 Mn钢轨疲劳损伤情况研究了轨面疲劳裂纹扩展的特性。Donzella等[5]通过建立有限元模型研究了轮轨滚动接触疲劳和磨耗之间的竞争机制,认为轨面切向应力超过弹性极限时裂纹萌生最快。Bobmer等[6]通过研究发现轮轨表面的热-机械耦合作用会影响轮轨材料的弹性极限,降低机械接触应力和摩擦热应力可以减缓轮轨表面剥离掉块。同时,钢轨打磨是去除钢轨滚动接触疲劳的最重要手段。2013年以来,我国铁路系统引进国外先进经验,结合国内线路和车辆的实际情况提出了个性化钢轨廓形设计打磨方法[7],通过实施钢轨打磨去除钢轨疲劳损伤、改善轮轨关系、减小轮轨蠕滑、减小接触应力、降低钢轨磨耗速率,达到延长钢轨使用寿命的目的[8-10]。而钢轨打磨对钢轨滚动接触疲劳的影响目前尚无相关研究。

产生钢轨滚动接触疲劳的主要原因是大蠕滑情况下轨面切向载荷超过材料安定极限,材料发生塑性流动并萌生滚动接触疲劳裂纹[11],裂纹在接触载荷的作用下沿材料流动方向朝钢轨内部扩展,当裂纹扩展到轨面以下约2 mm时,法向接触载荷逐渐代替切向载荷,成为裂纹继续扩展的主要推动力[12]。裂纹扩展过程中,多条裂纹相互贯通形成剥离掉块[13]。本文基于国内某重载铁路小半径曲线和运行车辆建立实参数轨道-车辆多体动力学仿真模型,对钢轨打磨前后轮轨接触几何关系、轮轨接触应力和轮轨蠕滑力进行了分析,现场测试打磨前后车辆通过该小半径曲线的轮轨力,结合Burstow钢轨损伤函数模型对该曲线轨面裂纹萌生寿命进行分析,以研究钢轨打磨对小半径曲线钢轨滚动接触疲劳的影响。重载铁路典型小半径曲线打磨前钢轨滚动接触疲劳见图1。

1 仿真结果分析

1.1 轨道-车辆动力学仿真模型

钢轨滚动接触疲劳的萌生发展主要取决于轮轨接触几何、轮轨蠕滑和轮轨力,为分析钢轨打磨前后相关因素的变化,通过多体动力学软件建立轨道-车辆多体动力学模型,模型中转向架主要部件包括轮对、侧架、轴箱、摇枕等[14],运动学拓扑关系和动力学模型见图2。

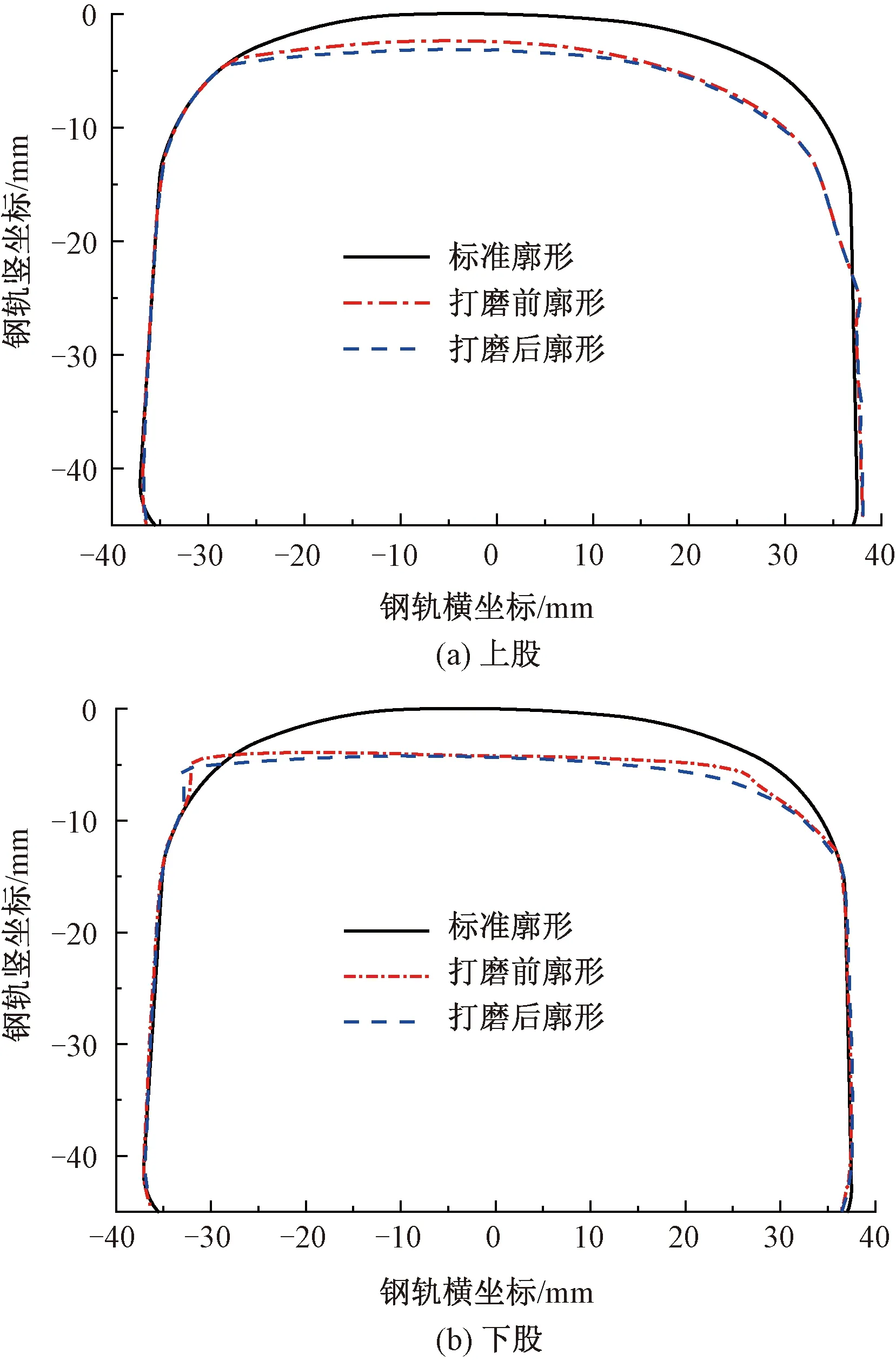

模型中钢轨廓形采用该重载铁路小半径曲线打磨前后实测钢轨廓形,见图3,打磨前上股钢轨非工作边和下股钢轨两侧存在塑性流动,打磨后廓形得到修复。

图3 打磨前后曲线上、下股钢轨廓形

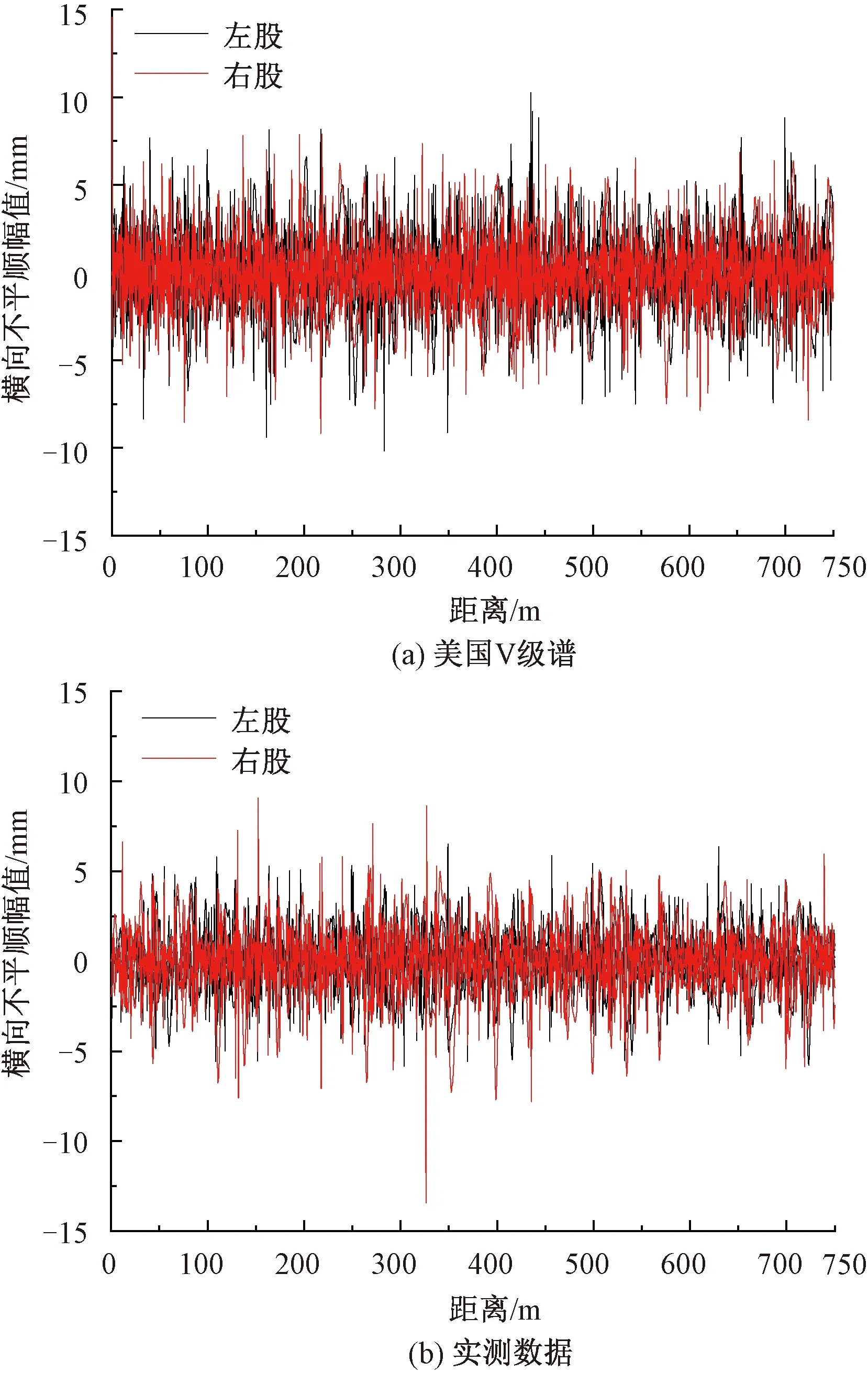

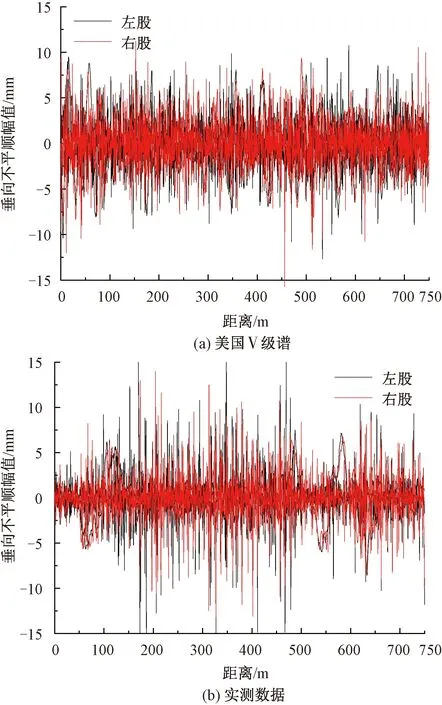

研究对象为半径为R500 m的曲线,全长为613 m,缓和曲线长为110 m,超高为100 mm,车辆通过速度为70 km/h,车轮踏面采用实测C80车轮踏面,轨道不平顺采用该线实测轨道不平顺数据。美国Ⅴ级谱和实测轨道不平顺对比见图4和图5,由图4和图5可知,美国Ⅴ级谱左右股横向和垂向不平顺幅值比较接近,左右股振幅为5~10 mm,而实测线路横向和垂向不平顺随机性较大,与实际情况更吻合。

图4 横向不平顺

图5 垂向不平顺

1.2 轮轨接触几何及接触应力

轮轨接触几何关系是影响轮轨接触点分布的直接因素,轮轨接触点集中分布会导致轨面接触应力集中,加速疲劳产生和发展。打磨前后钢轨廓形与车轮踏面匹配轮轨接触几何关系见图6,由图6可知,打磨后曲线上股轮轨接触点横向分布宽度由打磨前约7 mm增加至约20 mm,分布均匀无跳跃;曲线下股轮轨接触点横向分布宽度由打磨前约15 mm增加至约25 mm,分布区域由集中在钢轨内侧变为均匀分布在轨顶。打磨后轮轨接触点集中问题得到明显改善。

图6 打磨前后轮轨接触几何关系

打磨前后轮轨法向力均方根值、接触斑面积和最大法向接触应力见表1。打磨后上股轨顶和轨侧法向力显著减小,下股轨顶法向力略有增加。打磨后上股轨顶接触斑面积增大、轨侧接触斑面积减小,说明曲线上股主要接触位置向轨顶移动,曲线上股轮轨接触由

表1 打磨前后轮轨法向力、接触斑面积和最大法向接触应力变化

轨顶和轨侧形成的两点接触转变为更合理的贴合式接触;下股轨顶接触斑面积显著增大,轮轨接触点集中问题明显缓解,同图6结果一致。打磨后上股轨顶、轨侧和下股轨顶最大法向接触应力分别减小了16.3%、22.7%和32.4%,有利于抑制轨面裂纹的萌生及扩展。

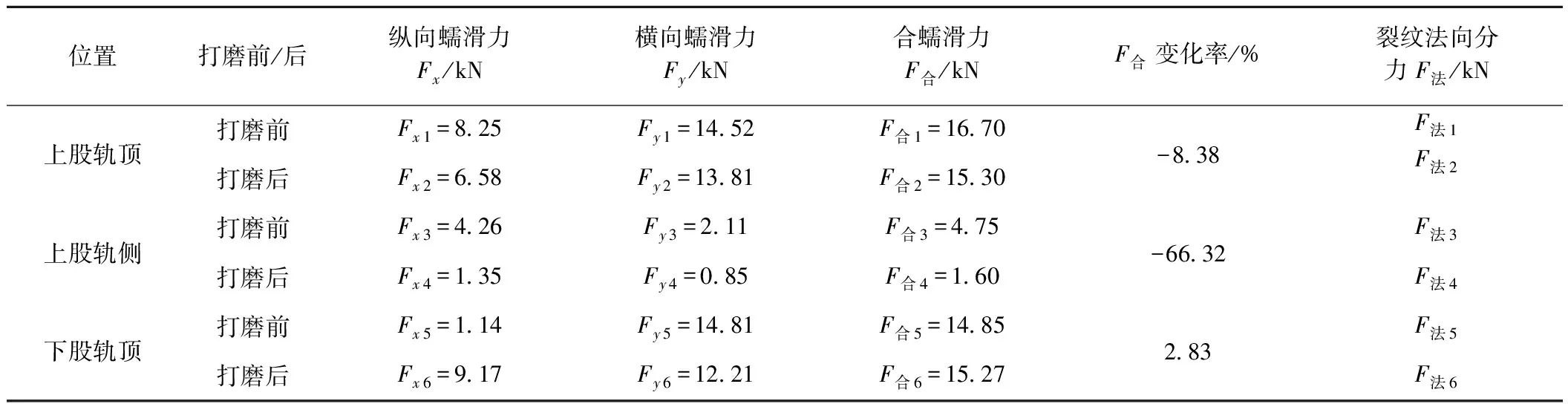

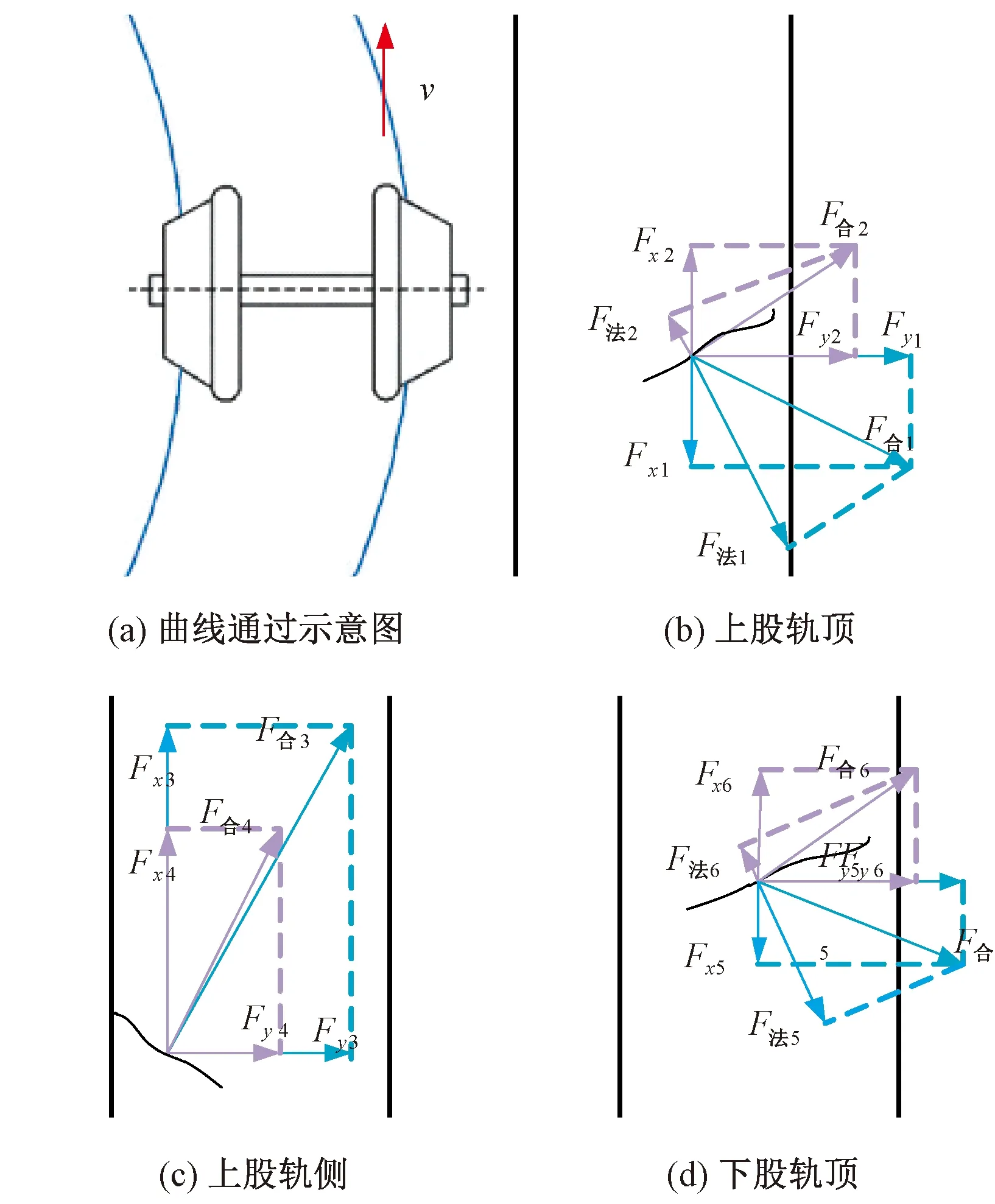

1.3 轮轨蠕滑力及轨面裂纹法向分力

表2为打磨前后曲线上、下股轮轨蠕滑力均方根值,分析可知打磨后上股轨顶、轨侧纵向蠕滑力减小,下股轨顶纵向蠕滑力增大;上股轨顶、轨侧和下股轨顶横向蠕滑力均减小;上股轨顶合蠕滑力减小8.38%,上股轨侧合蠕滑力减小66.32%,下股轨顶合蠕滑力增大2.83%。表2所示各蠕滑力中,上、下股轨顶纵向蠕滑力Fx2和Fx6与打磨前Fx1和Fx5相比方向相反,见图7。其他蠕滑力与打磨前同向,此处不再展示。

表2 打磨前后轮轨蠕滑力均方根值

为进一步分析轮轨蠕滑力对轨面裂纹扩展的影响,对打磨前后轨面裂纹受力情况进行分析见图8,裂纹方向与图1中钢轨实际情况一致,F法为合蠕滑力F合在裂纹法向上的分力。分析可知,打磨后上股轨顶Fx2与Fx1方向相反、F合2小于F合1,使F法2小于F法1;上股轨侧F合4减小且与F合3同向,使裂纹法向分力减小;下股轨顶Fx6与Fx5方向相反,即使F合6大于F合5,F法6仍然小于F法5。因此,打磨后上、下股轨面裂纹法向分力减小,有利于抑制轨面裂纹的萌生及扩展。

图8 打磨前后曲线上、下股轮轨蠕滑力分析

2 实测数据分析

2.1 轮轨力

安定理论利用轮轨切向力和法向力来评价轮轨的承载能力,可以快速直观地比较不同条件下轮轨滚动接触疲劳,定性分析轨面裂纹萌生和发展的可能性[15]为

( 1 )

式中:μ为牵引系数;Fx和Fy分别为纵向和横向蠕滑力;Fn为法向力。切向力和法向力与轮轨横向力和垂向力相关,可通过测量后两者计算得来。

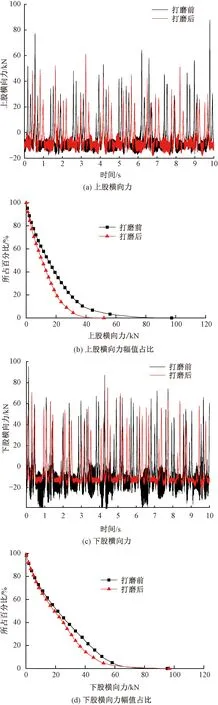

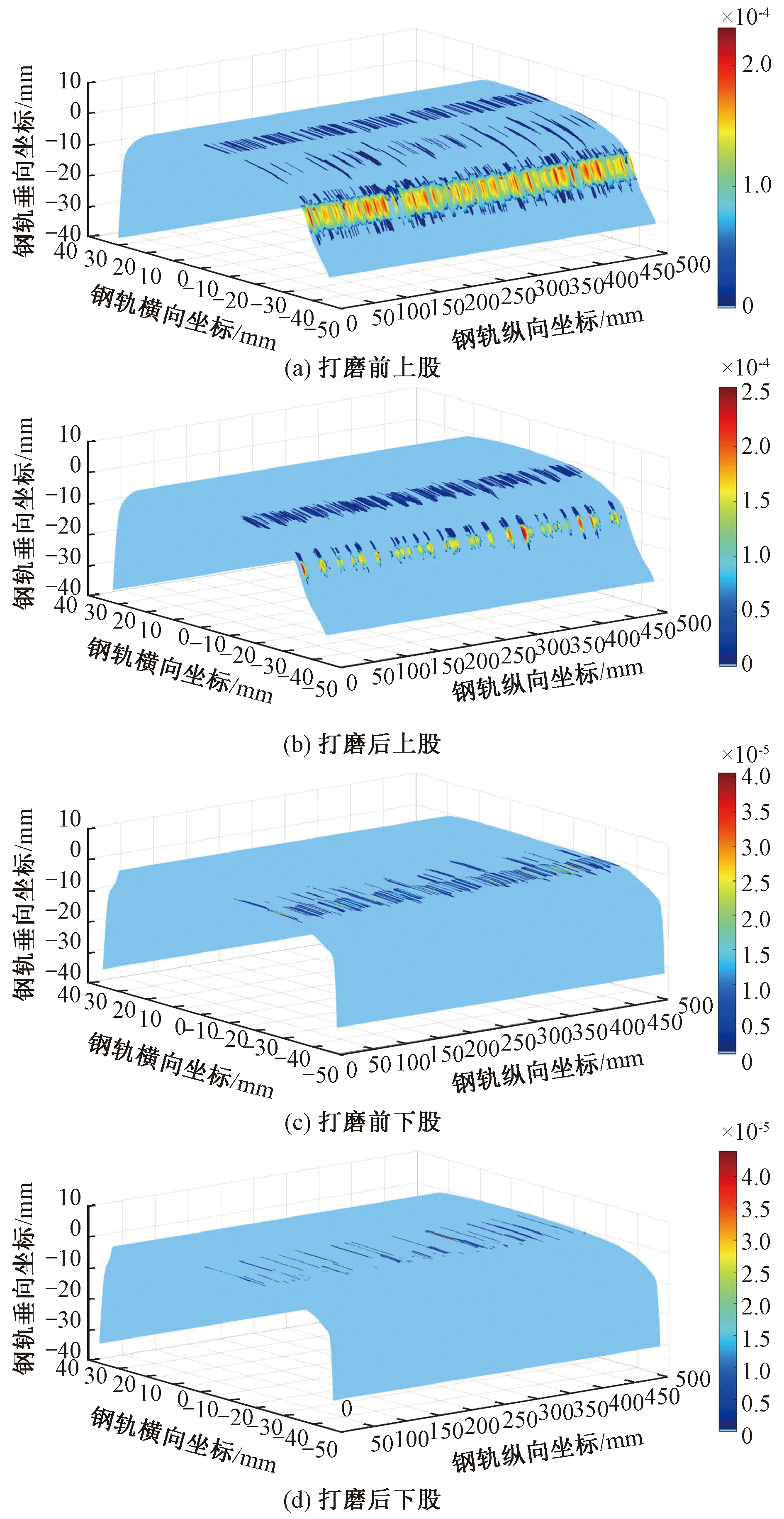

钢轨打磨前后分别测量了货车通过时的轮轨横向力和垂向力,见图9、图10。由图9和图10可知,上股横向力最大幅值由87.63 kN下降至64.53 kN,下降26.36%;20 kN以上的占比由36.94%下降至19.15%,减少17.79%。下股横向力最大幅值由95.74 kN下降至75.44 kN,下降21.20%;40 kN以上的占比由23.15%下降至15.53%,减少7.62%。

图9 打磨前后轮轨横向力

图10 打磨前后轮轨垂向力

上股垂向力最大幅值由152.26 kN下降至139.73 kN,下降8.97%;120 kN以上的占比由31.91%下降至20.71%,减少11.2%。下股垂向力最大幅值减小但变化不大,占比变化基本在1%左右。

打磨后实测轮轨横向力和垂向力减小,使得轮轨切向力和法向力减小,且切向力减小幅值大于法向力,牵引系数μ减小,同样有利于抑制轨面裂纹的萌生及扩展,与前文仿真结果吻合。

2.2 滚动接触疲劳发展

图1中打磨前钢轨滚动接触疲劳主要表现为轨面鱼鳞纹和剥离掉块;打磨后3.5个月轨面鱼鳞纹和剥离掉块未见明显发展,轨面状态保持良好,见图11。

图11 打磨后3.5个月轨面状态

3 轨面裂纹萌生寿命

3.1 基于磨耗数的钢轨损伤函数

采用Burstow[16]建立的损伤函数模型评价钢轨打磨对轨面裂纹萌生寿命的影响。该模型基于轮轨切向力T和蠕滑率γ对钢轨滚动接触疲劳的萌生进行预测,其最大的优点是可以考虑滚动接触疲劳与磨耗之间的竞争关系,并定量判断轮轨接触面损伤以滚动接触疲劳或磨耗为主[17]。损伤为正值时表示发生滚动接触疲劳,否则发生磨耗。循环载荷数记为滚动接触疲劳裂纹萌生寿命,取裂纹从无到扩展至轨面以下2 mm时的循环数[14]。

模型中用到的磨耗数Tγ为

Tγ=Txγx+Tyγy

( 2 )

式中:Tx和Ty分别为纵向和横向蠕滑力;γx和γy分别为对应的蠕滑率。钢轨滚动接触疲劳损伤函数见图12。

图12 钢轨滚动接触疲劳损伤函数

根据弹塑性材料的力学特性,剪切流动应力KfL为[15]

( 3 )

式中:σs为材料屈服极限;σb为材料抗拉强度。对于PG4 U78CrV钢轨材质,σs为900 MPa,σb为1 280 MPa。

如果接触斑面积为A,则轨面材料产生塑性变形所需的切向力Tf为

Tf=KfLA

( 4 )

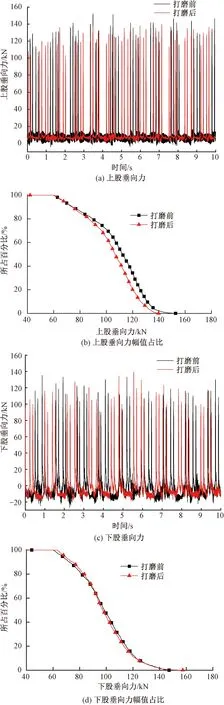

3.2 轨面裂纹萌生寿命

采用动力学计算所得蠕滑力、蠕滑率等参数和屈服极限σs、抗拉强度σb等实际参数,利用损伤函数模型计算打磨前后曲线上、下股钢轨滚动接触疲劳损伤系数的累积分布,并映射到钢轨表面[18],见图13,图13中左侧坐标为笛卡儿坐标系,右侧纵坐标为损伤系数累积分布。车轮踏面根据实测车轮轮缘高度分布情况采用标准LM踏面车轮(轮缘高度27 mm)、轮缘高度30 mm车轮和轮缘高度34 mm车轮。

图13 打磨前后钢轨滚动接触疲劳损伤系数分布

由图13可知,打磨后上、下股钢轨滚动接触疲劳损伤系数显著降低。上股钢轨疲劳损伤打磨前分布在钢轨横向0~35 mm范围内,最严重的是轨顶0~10 mm和轨侧32~35 mm两个区域(两点接触),平均损伤系数分别约为0.3×10-4和1.6×10-4;打磨后主要分布在钢轨横向10~35 mm范围内,轨顶10~20 mm和轨侧32~35 mm范围内平均损伤系数分别减小为0.25×10-4和1.2×10-4。下股钢轨疲劳损伤打磨前主要集中在钢轨横向15~25 mm范围内,平均损伤系数约为1.5×10-5;打磨后主要分布在钢轨横向-5~15 mm范围内,平均损伤系数减小为0.5×10-5。

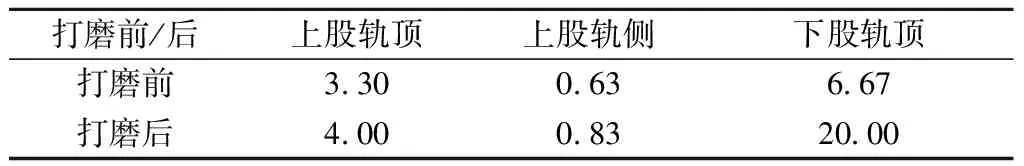

打磨前后曲线上、下股钢轨平均损伤系数对应的载荷循环数见表3,结合图1和表3分析打磨前后钢轨表面实际疲劳损伤情况。可知,曲线上股轨顶打磨前载荷循环数为3.3×104,轨顶鱼鳞纹和掉块明显;打磨后载荷循环数增加至4×104,裂纹萌生寿命平均延长21.2%,轨顶无明显鱼鳞纹。曲线上股轨侧打磨前载荷循环数0.63×104,打磨后增加至0.83×104,裂纹萌生寿命平均延长31.7%。曲线下股轨顶打磨前载荷循环数6.67×104,在钢轨内侧偏向轨距角处出现严重疲劳损伤;打磨后载荷循环数增加至20×104,裂纹萌生寿命平均延长199.8%,仅在轨顶局部出现轻微裂纹。因此,钢轨打磨可以有效提高轮轨载荷循环数,抑制滚动接触疲劳发展,延长轨面裂纹萌生寿命。

表3 平均损伤系数对应的载荷循环数 104

4 结论

(1)打磨后上、下股轮轨接触范围增大,轮轨接触点集中问题缓解。上股轨顶接触斑面积增大、轨侧接触斑面积减小,轮轨接触由轨顶和轨侧形成的两点接触转变为更合理的贴合式接触;下股轨顶接触斑面积增大。打磨后上股轨顶、轨侧和下股轨顶最大法向接触应力分别下降16.3%、22.7%和32.4%,有利于抑制轨面裂纹的萌生及扩展。

(2)打磨后上股轨顶合蠕滑力减小8.38%,上股轨侧合蠕滑力减小66.32%,下股轨顶合蠕滑力增大2.83%;同时打磨后上、下股轨顶纵向蠕滑力反向,使裂纹法向分力较打磨前减小,有利于抑制轨面裂纹的萌生及扩展。

(3)打磨后实测轮轨横向力和垂向力减小,使得轮轨切向力和法向力减小,且切向力减小幅值大于法向力,牵引系数μ减小,同样有利于抑制轨面裂纹的萌生及扩展,与仿真结果吻合良好。

(4)打磨后上、下股钢轨平均损伤系数降低,在相同载荷下对应的载荷循环数增大,上股轨顶、轨侧和下股轨顶裂纹萌生寿命分别平均延长21.2%、31.7%和199.8%。打磨后3.5个月,轨面裂纹未见明显发展。