激光选区熔化Cu-10Sn合金组织和性能研究*

任 政,曹明轩,王 敏,苏康境,劳子彬

(五邑大学 智能制造学部,广东 江门 529000)

1 引言

激光选区熔化(Selective laser melting, SLM)是一种利用高能量的激光束,按照预定的扫描路径,扫描预先铺覆好的金属粉末,将其完全熔化,再经冷却、凝固后成形的一种技术,是目前工业上主流的金属增材制造(Additive Manufacturing, AM)技术。SLM具有生产复杂结构零件的能力和极高的设计自由度,最大限度地节省了材料,成形的产品具有高尺寸精度和优秀的表面光洁度[1-2]。许多工程材料,包括钢[3]、镍合金[4]、钴合金[5]、钛合金[6]、铝合金[7-8]、高熵合金[9]等,均已运用SLM技术成功制备,性能可与传统工艺路线媲美。

铜是一种在SLM成形工艺中具有挑战性的材料。铜的热导率和激光反射率高,造成了明显的热损失和粉末熔化不足,导致[10]成形质量较差。研究发现,与纯铜相比,通过增材制造铜合金相对容易[11-12]。在铜中加入合金元素可以显著降低其导电性,增大其凝固范围,降低熔化吉布斯能。因此,将有足够的时间使熔融金属均匀地扩散到前一层,以实现良好的结合与低孔隙率。D.Tiberto等[13]对比了理想条件下成形的纯Cu和Cu-Ni-3Si合金的孔隙率,结果表明,凝固范围较大、熔化吉布斯能较低的合金Cu-Ni-3Si的孔隙率最低约为5.5%,相较纯Cu约25%的孔隙率明显降低。

在几种铜基合金中,铜锡合金具有高强度、优异的抗腐蚀性能和优异的耐磨性。铜锡合金的性能差异是由Sn元素的含量不同而造成的。含Sn量大于10%的铜锡合金具有高强度(由于固溶强化)和耐磨性(由于金属间化物第二相颗粒),因此广泛应用于轴承、发动机和螺旋桨部件。这些合金通常以铸造形态被使用,因此其性能取决于凝固过程中形成的组织。S.Scudino等利用SLM方法成功制备了致密度超过99%的铜锡合金样品,与铸态样品相比,SLM成形样品具有更好的α相和(α+δ)共析组织。

由于SLM成形是一个逐层制造的过程,成形件在此过程中经历了复杂的热循环。SLM的快速冷却特征导致非平衡凝固,增加了固溶度,细化了晶粒尺寸[17]。此外,较高的热梯度和局部不均匀的热-冷循环形成了具有高位错密度和胞状结构的非均质组织[18-19]。与常规加工相比,SLM加工过程中形成的独特显微组织结构能够促进高性能材料的发展。

在本研究中采用正交试验设计方法,对不同加工参数下的Cu-10Sn进行了SLM成形试验,建立了加工参数与成形件致密度之间的关系,并通过二阶线性曲线拟合得到了能量密度与致密度之间的关系。在LP=200 W,HS=0.06 mm,SS=400 mm/s(此时E=166.7 J/mm3)的加工参数下,获取了近乎全致密度(99.26%)的成形件,此条件下成形的试样内部缺陷显著减少,性能优异。经过退火热处理后的试样其力学性能有较大变化,整体表现为强度降低,但塑性能力增强,这是由于退火热处理可以有效分解SLM成形Cu-10Sn产生的第二相,并使得组织粗化均匀。本文的研究结果为热处理过程对SLM成形铜锡合金材料的显微组织和性能提供了实验依据,对该材料的工程应用具有广泛的参考价值。

2 实验流程

2.1 实验材料与设备

本实验的原材料为苏州玖春新材料科技有限公司的Cu-10Sn合金粉末,粉末的扫描电镜形貌图如图1所示。

b) 2 500×图1 Cu-10Sn合金粉末的扫描电镜(SEM)图

由图1a可以看到,粉末大多呈球形,周围附着有部分较为不太规则的卫星颗粒,但球形度尚可,可认为具有合理的流动性和较高的表观密度[20]。采用马尔文ms3000激光粒度仪测得粉末的粒径分布如图2所示,粉末粒径分布为15~53 μm,平均粒径为35 μm。

图2 Cu-10Sn粉末的粒径分布

SLM设备采用商用金属3D打印机HITM290(哈特三维科技,中山),配备的Yb光纤激光器最大功率为500 W,工作波长为1 070 nm,最大扫描速度为8 m/s,最大成型尺寸为270 mm×270 mm×400 mm,整机精度为±0.1 mm。

2.2 实验方法

本实验成形的试样尺寸为10 mm×10 mm×8 mm,设计三因素四水平的正交试验L16.4.3,工艺参数选择见表1。实验过程全程通入高纯度氩气,保证氧含量低于0.1%,防止Cu-10Sn合金粉末发生氧化反应。每组工艺参数下制取试样3个。

表1 工艺参数取值

使用真空管式炉(GR.TF60/14)对样件进行退火热处理,加热至350和520 ℃,并在该温度下保温4 h,空冷。

2.3 测试与表征

本实验使用电子天平采用阿基米德排水法测量致密度。在室温下每个样品至少测试5次,求其平均值,样品实际密度按式1进行计算,其中,m空为样件在空气中测得的质量,m水为样件在蒸馏水中测得的质量,ρ水为蒸馏水室温下的密度,取Cu-10Sn的理论密度ρ理论为8.8 g/cm3,按式2可计算得相对密度(relative density, RD)。

(1)

(2)

采用标准金相法经打磨、抛光后制得微观组织检测的最佳试样,按FeCl3(1 g)+HCL(20 mL)+H2O(100 mL)配置腐蚀液,腐蚀后采用倒置金相显微镜(M-5XC)进行观察,再利用扫描电镜(Gemini SEM300)对金相显微组织进行观察[21]。利用X射线衍射仪(Bruker D8 advance)进行相成分的检测。采用WHV-1MDT维氏硬度计对被测面打3个压痕,加载载荷500 g,加载时长15 s,通过3次对角长度计算平均值求出被测样的HV值。根据GB/T 228.1—2010《金属拉伸试验试样》相关规定设计拉伸试样,采用Zwick Z250电子万能试验机在室温下进行拉伸试验检测。

3 结果与讨论

3.1 工艺参数对致密度的影响

在对16组参数试样的测定后,计算出各样品的实际致密度,结果见表2。可以看到,在激光功率(LP)为200 W,扫描速度(SS)为400 mm/s,扫描间隔(HS)为0.06 mm时,致密度最优,为99.26%。

表2 不同工艺参数下的致密度

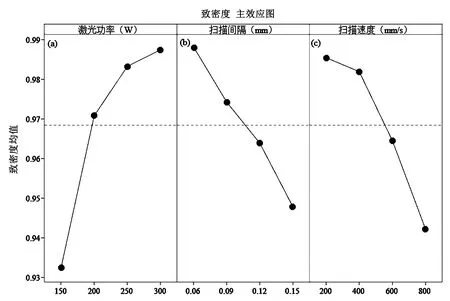

不同工艺参数对致密度的影响如图3所示。

图3 不同工艺参数对致密度的影响

图3(a)为致密度与功率间的关系。当LP=150 W时,致密度最小,在激光功率较低时,粉末未能完全熔化,成形表面会出现黑色未熔颗粒,表面会变得凹凸不平,成形过程中的层层积累而形成内部孔隙,缺陷的累积导致试样成形致密度较低;当LP为150~200 W时,致密度随激光功率的升高提升速率最快;当LP为200~300 W时,致密度上升速率有所减慢,这是因为当激光功率增加时,粉末吸收到足够多的能量,进而能够充分熔化,成形熔道光滑连续,表面平整,试样的致密度增大。但随着激光功率的增大,过高的功率使得粉末温度大幅上升,当超过其熔点后会导致沸腾而溅出,使熔池变得更为不稳定,致密度的提升速率越来越慢。

图3(b)为致密度与扫描间距的关系。扫描间距的增加会导致致密度降低,原因在于随着扫描间距的增加,搭接率减小,搭接区域的重复熔化度减小,部分区域粉末熔化不充分甚至未熔化,导致道间产生孔隙[22];扫描间距过大还会引起表面粗糙度增大,导致下一层铺粉不均匀,铺粉太厚的地方也会产生未熔粉末,出现不规则孔洞,从而引起孔隙率增加,致密度下降。

根据图3(c)扫描速度对致密度的影响可以看到两种情况:1)样品致密度随着扫描速度的增加而减小;2)当扫描速度为200~400 mm/s时,下降的速率较慢,而当扫描速度为400~800 mm/s时,下降的速率很快。这是因为随着扫描速度的增大,使得粉末吸收能量少,熔池温度低,熔融金属粘度较高,流动性较差,因熔化不充分而聚集在一起,进而出现不规则孔洞。此外熔池存在时间减少,合金液体来不及铺展会使得熔道之间断裂,从而出现裂纹。上述两种因素导致成形试样的致密度较低。此外,当扫描速度为200~400 mm/s时,扫描速度并未增加得很快,粉末能够吸收到足够多的能量去熔化,熔池相较于800 mm/s时,有比较长的存在时间,熔体铺展情况还是较为顺利,因此合金致密度在扫描速度为200~400 mm/s时,下降的速率较慢。同时400 mm/s在本实验中是个临界点,一旦超过该速度,粉末就会因吸收的能量过少,未完全熔化造成大量孔洞,导致致密度急速下降,故合金致密度会在扫描速度为400~800 mm/s时,下降的速率很快。

上述只是单个因素对合金致密度的影响,而为了更加直观地分析激光功率、扫描间距、扫描速度三者共同对合金致密度的影响,采用能量密度来说明,计算式如下:

(3)

式中,E为能量密度,即单位体积辐射到粉末上的能量,单位为J/mm3;P为激光功率,单位为W;v为激光扫描速度,单位为mm/s;h为扫描间距,单位为mm;t为层厚,单位为mm。通过式3计算得出能量密度的大小,绘制拟合曲线(见图4)。

图4 致密度随能量密度的变化曲线

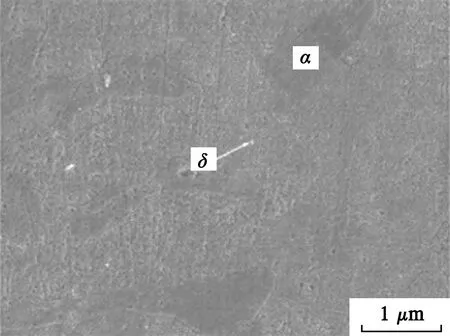

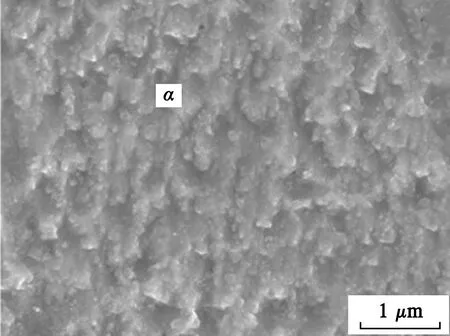

当E<100 J/mm3时,实验的样品平均致密度为94.46%,致密度较差,缺陷较多。粉末能否充分熔化始终是影响致密度的关键因素。能量密度低,使得粉末由于未熔化形成的粉体会沾染周围的固溶液,使得表面变得凹凸不平,由于逐层叠加的缘故,使得缺陷不断叠加,最终形成大量孔洞缺陷。当100 J/mm3 图5所示为Cu-10Sn粉末衍射图。图像中有5个衍射峰,主要成分是α-Cu4(Sn)相和δ-Cu41Sn11。α-Cu4(Sn)相具有良好的塑性,有利于提高铜锡合金零件的塑性变形能力,δ-Cu41Sn11相属于硬脆相,一定程度上能提高铜锡合金的机械强度和耐磨性。 图5 粉末XRD图 图6和图7分别为样品顶面和侧面的XRD衍射图。可以看到不同能量密度下通过SLM制备的试样相组成结果有所不同,所有Cu-10Sn合金样品均由α-Cu4(Sn)相和δ-Cu41Sn11两相组成。但是衍射峰的峰强随着能量密度的变化而有所改变。当能量密度为41.7 J/mm3时,对应的XRD曲线中只有一个δ-Cu41Sn11衍射峰出现,且衍射峰的强度较弱,表明第二相的结晶度在此能量密度下较差。然而,当能量密度增加到125 J/mm3时,衍射峰开始出现,此时第二相δ-Cu41Sn11的结晶性增强,继续增加能量密度,衍射峰一直存在。根据铜锡合金二元相图[24]可得到其凝固过程:L→L+α-Cu4(Sn)→α-Cu4(Sn)+δ-Cu41Sn11。当能量密度为41.7 J/mm3时,能量小,温度低,此时冷却速度快,大量的Sn元素由于来不及充分扩散而固溶进基体中,共晶转变过程L→α-Cu4(Sn)+δ-Cu41Sn11被抑制,所以δ-Cu41Sn11在低能量输入时只有一个衍射峰。相对地,随着能量密度的增大,凝固速率下降,Sn元素扩散相较低能量密度时更为充分,共晶转变L→α-Cu4(Sn)+δ-Cu41Sn11得以发生,因此δ-Cu41Sn11在能量密度髙于125 J/mm3时出现多个衍射峰。 图6 样品顶面XRD图 图7 样品侧面XRD图 随着能量密度的改变,衍射峰会发生偏移。当能量密度为166.7 J/mm3时,衍射峰偏移角最大。随后,能量密度继续上升,发生了衍射峰向小角度偏移的情况。对此可以用Bragg公式(见式4)解释,根据固溶理论,Sn元素可以作为置换原子,进入α-Cu4基体。在快速凝固过程中,受到溶质捕获作用的影响,在α-Cu4基体中固溶元素Sn的含量有所升高。Sn的原子半径为140 pm,大于Cu的原子半径128 pm。因此,当Sn进入α-Cu4基体后,占用了更多的空间,故d下降,从而使衍射峰的角度增加,即向右偏移。此外,晶体的空位和间隙缺陷是样品致密度不高的原因。由于固溶,Sn原子的进入会占据空位,减小原子间隙,从而提高致密度。温度会影响固溶的效果,能量密度又决定了温度的高低。当E=41.7 J/mm3时,温度低,Sn的固溶度低,样品致密度低。随着能量密度的增大,固溶度随之增大,致密度上升。当E=166.7 J/mm3时,Sn的固溶度最大,致密度也最大,为99.26%。当能量密度继续增加时,大量的已固溶的Sn原子会阻止Sn原子的继续固溶,同时过高的温度使得反应向右方向进行,已固溶的Sn析出,使得Sn的固溶度下降,从而导致致密度下降,这就解释了样品的相对密度随能量密度的升高而先增加后减小的原因。 2dsinθ=nλ (4) 式中,d为晶面间距;θ为入射X射线与相应晶面的夹角;λ为X射线的波长;n为衍射级数。 图8所示为不同能量密度下Cu-10Sn合金试样顶面(a、b、c、d)和侧面(e、f、g、h)的光镜形貌(200×)。从图8中可以发现,随着能量密度的上升,光学显微镜下样品表面质量由差到好,孔隙也渐渐减少。当E=41.7 J/mm3时,表面可见大量的孔洞,同时伴有黑色拽尾,未熔粉体的不断叠加使得缺陷大量出现(见图8a和图8e);而当E=166.7 J/mm3时,粉末熔化情况最好,湿润性好使得熔池铺展均匀,因此表面光滑,少有孔洞和裂纹(见图8c和图8g);当E>166.7 J/mm3时,表面孔洞等缺陷开始增多,这是因为能量的过高输入,粉末球化情况加重(见图8d和图8h)。 a) 顶面E=41.7 J/mm3 b) 顶面E=125 J/mm3 c) 顶面E=166.7 J/mm3 d) 顶面E=208.3 J/mm3 e) 侧面E=41.7 J/mm3 f) 侧面E=125 J/mm3 g) 侧面E=166.7 J/mm3 h) 侧面E=208.3 J/mm3图8 不同能量密度下Cu-10Sn合金试样的光镜形貌 3.4.1 拉伸性能的检测与分析 图9所示为不同能量密度条件下试样的应力-应变图。可以看到随着能量密度的增加,抗拉强度不断上升,同时试样的断裂伸长率也在不断增加。这是因为在低能量密度时,由于未熔粉末而出现了部分缺陷,断裂时,试样最先从有缺陷的地方开始,进而导致后续断裂的连锁反应,因此在低能量密度下的抗拉强度最低;随着能量密度的增加,致密度增加,缺陷减少,同时δ-Cu41Sn11相的增加,使得样品的抗拉强度大幅提升。对于伸长率而言,从26.25%提高到了39.25%,提升幅度达13%,过高的能量密度并未使其下降,反而上升,说明能量密度对伸长率的影响是正相关的,同时高能量密度下粉末完全熔化会使材料延展更好,进而有更高的伸长率。 图9 拉伸件的应力-应变图 3.4.2 硬度的检测与分析 图10所示为不同能量密度下顶面的维氏硬度,平均硬度为154.49 HV。可以清楚地看到,顶面硬度随着能量密度的变化而变化,随着能量密度增大,成形件硬度增加,这与拉伸性能相似。当E=208.3 J/mm3时,硬度达到最大值为169.73 HV;当E=41.7 J/mm3时,硬度达到最小值为140.30 HV。最大值与最小值之间相差29.43 HV,幅度达19%,从而可以判断能量密度对硬度的影响显著。能量密度的增加使得晶粒细化更多,晶粒间距减小,硬度增大。 图10 不同能量密度下的维氏硬度 3.5.1 热处理对相成分的影响 图11和图12分别为不同热处理温度下顶面和侧面的XRD图,可以看到热处理后试样的δ相的衍射峰强度有所降低,同时α相的衍射峰强度有所增强。与热处理前的试样的XRD图谱(Formal)比较可知,在晶面上,衍射强度有所增强,且衍射峰的宽度有所减小,这说明晶粒粗化,且α相的百分含量也有所增多。分析热处理前后衍射峰所在的位置变化可知,2θ整体的向左移动(即减小),使得d直径变大,而且α相的固溶度有所增加,且Sn元素会更多地把Cu元素给置换,加深晶格的畸变。 图11 热处理前后顶面XRD图 图12 热处理前后侧面XRD图 3.5.2 热处理对显微组织的影响 图13所示为热处理前后Cu-10Sn试样顶面的显微组织图。对比发现,激光选区成形的Cu-10Sn试样的热处理的显微组织已经发生比较明显的变化,且在不同温度下也有不同的变化。可以看到晶粒尺寸明显粗化。图13c和图13d表明,经350 ℃热处理后,在晶粒的顶面还存在小部分浅白色的颗粒物,这是δ相受热分解后剩下的部分残余。图13e和图13f表明,经520 ℃热处理后,δ相明显减少甚至接近消失,这说明硬脆相几乎被完全分解,也说明Sn元素在内部被充分扩散,同时晶粒尺寸继续变大,且晶粒形貌发生了较大变化,趋向于等轴化。从热力学角度可以解释[25]为,溶质Sn原子因加热而产生热运动,在材料中从溶质高浓度区向低浓度区扩散迁移,而原子的迁移主要是通过空位进行扩散。SLM成形的Cu-10Sn试样中存在大量的位错,为原子间的迁移提供了有利的条件。随着退火温度的升高,原子间热运动加剧,Sn元素扩散迁移速度变快,表现为δ相的充分分解。 a) 热处理前电镜图(5 000×) b) 热处理前电镜图(50 000×) c) 350 ℃热处理后电镜图(5 000×) d) 350 ℃热处理后电镜图(50 000×) e) 520 ℃热处理后电镜图(5 000×) f) 520 ℃热处理后电镜图(50 000×)图13 热处理前后试样顶面的电镜形貌图 3.5.3 热处理对力学性能的影响 图14所示为热处理前后试样维氏硬度的变化,可以看到经350 ℃热处理后,试样的维氏硬度略微提高。但在520 ℃热处理后,试样的维氏硬度显著降低,可以解释为在同样的保温时间内,由于热处理温度上升,使得Sn原子可以取得足够的能量来充分扩散,且使得δ相分解甚至消失。同样地,热处理温度变高,晶粒的变大速度越快,且晶粒尺寸越大,与此同时,晶界也在变少,所以使得维氏硬度测量时发生塑性变形的程度更大,具体表现为硬度减小。且SLM过程会产生残余应力,通过热处理可以有效减少残余应力,从而使得位错和孪晶等缺陷变少,最终使得在520 ℃时维氏硬度显著减小。 图14 不同退火温度下的维氏硬度 图15所示为热处理前后拉伸试样的工程应力-应变曲线,表3为试样热处理前后强度及伸长率的数值,可以看到热处理后试样的抗拉和屈服强度有所降低,但塑性、延伸率显著提升,且有较大的上升趋向。上述性能变化的原因有如下2个方面。 图15 工程应力-应变曲线 表3 热处理前后的拉伸性能变化 1)强度降低的原因是硬脆相δ相被分解减少,减缓了位错运动,使得试样的强化能力减弱,而且会导致Sn原子充分扩散,晶粒表面变得更加均匀,也使得受外力时变形更加匀称,最终使试样的塑性能力变强。 2)根据位错理论,热处理后晶粒粗化,晶界减少,使得晶界处的位错数目变少,试样的加强机制减弱,表现为屈服强度的降低。同时由于热处理过程能降低材料的内应力,在一定程度上能提高材料的塑性能力。 本文通过设计正交试验,系统地测试工艺参数对SLM成形Cu-10Sn合金试样致密度的影响,分析了退火热处理前后相成分、显微组织、力学性能的变化,并研究其中的机理,得出如下结论。 1)能量密度所导致的粉末熔化程度是影响致密度的重要因素,未完全熔化的粉末会粘黏周围的固液体,造成凹凸不平,形成孔洞、裂纹等缺陷。在经优化的工艺参数下,即LP=200 W,HS=0.06 mm,SS=400 mm/s,E=166.7 J/mm3时,制备了近乎全密度(99.26%)的SLM Cu-10Sn样品。 2)不同能量密度下Cu-10Sn成形件由α-Cu(Sn)和δ-Cu41Sn11两相构成。能量密度影响相变的主要原因是固溶扩散度,在一定范围内,温度越高,Sn固溶扩散到Cu基体就更为充分。能量密度的增加使得晶粒细化,晶粒间距减小,硬度增大。而抗拉强度在一定范围内与能量密度正相关。对于伸长率来说,从26.25%提高到了39.25%,提升幅度达13%。 3)退火热处理可以有效分解SLM成形Cu-10Sn产生的第二相,并使得组织粗化均匀。在退火温度不断增加后,δ相的分解更彻底,且使得晶粒尺寸变大。 4)退火热处理会使得SLM成形Cu-10Sn试样的力学性能有较大变化。在350 ℃退火热处理后,试样的维氏硬度变化不明显。但在520 ℃退火热处理后,试样的维氏硬度显著降低。退火热处理后的试样,Sn元素充分扩散,位错的数量减少,晶界间隔越来越短,δ相被彻底分解,最终导致试样的维氏硬度降低,而塑性能力增强。退火热处理后的试样会从细晶与δ相强化机制转化为固溶强化机制,试样的屈服强度和抗拉强度在退火热处理后不断降低,但其伸长率有显著提升,试样整体塑性有较大的上升趋向。3.2 工艺参数对相成分的影响

3.3 工艺参数对微观组织的影响

3.4 工艺参数对力学性能的影响

3.5 热处理对Cu-10Sn合金的组织及性能影响

4 结语