陶瓷活塞杆表面抛光装置研究与应用*

赖鹏彬,李 嫄,何贵礼

(1.广东松山职业技术学院 机械工程学院,广东 韶关 512100;2.江西理工大学 机电工程学院,江西 赣州 341000;3.韶关液压件厂有限公司,广东 韶关 512026)

1 技术背景

陶瓷活塞杆表面一般为热喷涂陶瓷涂层,是在钢质基体上等离子喷涂Al2O3+TiO2或Cr2O3++TiO2陶瓷复合粉末,它具有质脆、与基体的结合强度较低、涂层薄等特点[1-2]。在其机械加工工艺过程中,磨削及抛光处理是最重要的关键环节。经过调查,目前抛光处理常见的方法是让陶瓷活塞杆利用普通车床设备的卡盘及顶尖装夹,做旋转主运动,附着有金刚石微粉的细纹砂纸贴在一个具有圆弧凹槽的顶块上,操作工人利用棍棒杠杆施加一定的人力使细纹砂纸与陶瓷活塞杆表面挤压接触,进行抛光处理。市面上有一种砂带抛光机,通过卷轮带动砂带移动对外圆表面进行挤压抛光,其通用性及机动性较好,但由于陶瓷涂层耐高温、高耐磨、高耐蚀的物理特性[3-4]及砂带的挤压力不足,而不能适用于陶瓷涂层表面的加工工艺要求,加工质量也难以达到技术要求。

上述常见的抛光处理方法在加工过程中,需要操作人员亲自持续施力,使砂纸与陶瓷活塞杆表面接触。显然,施加力的大小难以控制和统一,表面接触抛光也只能分段进行。因此,切削力的大小不同及加工表面的不连续,会造成陶瓷活塞杆表面粗糙度不均匀不美观,甚至会影响杆外圆的形位精度,加工质量难以保证;再者,上述严重依赖操作人员的加工方法,不仅劳动强度过大,而且效率也很低,更不能提供可借鉴的统一的工艺参数。

针对上述加工方案的不足,根据其加工工艺特点提出一种更优的解决方案——设计一种抛光装置建立在普通车床的小滑板上(替换车床原有的刀架),对陶瓷活塞杆表面施以可以量化的、可以自由移动的弹簧挤压力进行抛光处理。

2 技术方案

本加工方案依托在普通车床上实施,主要相关联结构由车床(床身、床鞍、中滑板、小滑板)[5]、过渡底座、中心高调整垫片及抛光装置等组成。参照抛光装置与车床的结构关系图(见图1)解读陶瓷活塞杆表面抛光处理的技术方案如下。

1)车床床身为普通车床原有结构,利用其床鞍及中滑板使抛光装置与陶瓷活塞杆预设一个适当的相对位置,通过抛光装置里面的压紧调节组件,输出所需的压缩力,使圆弧顶板组件圆弧面上的砂纸与做旋转运动的陶瓷外圆表面接触。

2)砂纸与加工外圆表面之间可以盛放一定量的、必要的金刚石微粉及其他物质。

3)车床的床鞍、小滑板可以根据位置需要机动或手动带动抛光装置纵向移动(即陶瓷活塞杆的轴线方向),中滑板、压紧调节组件根据压缩力的需要可以预设位置及调整压缩力大小。

4)圆弧顶板可以根据陶瓷活塞杆的直径大小设计成若干个不同尺寸规格的型号,与之相匹配。

5)圆弧顶板组件与过渡底座之间插装不同数量的高度调节垫片,可以使不同规格的圆弧顶板与不同直径的陶瓷活塞杆在抛光处理时有适当的中心高度和受力点。

3 抛光装置结构

抛光装置主要由调节螺杆、弹簧、弹簧力标尺、圆弧顶板、圆弧顶板导轨及砂纸等组成。详细结构如图2所示。

3.1 重要零件——弹簧的确定

1)弹簧材料的确定。

弹簧材料选取常用材料弹簧钢65Mn。

2)弹簧压力的确定。

弹簧压力决定了抛光磨削压力,参考砂带磨削外圆的工艺参数,磨削接触压力(即弹簧的负荷)为F=50~300 N[6-7]。取弹簧的工作载荷为Fn=300 N,根据圆柱压缩螺旋弹簧的结构及基本参数关系式,测定弹簧特性时应加的最大载荷,即弹簧的试验载荷

FS≥1.25Fn=1.25×300=375 (N)

(1)

3)弹簧的主要标准尺寸确定。

装置采用的弹簧为圆柱螺旋压缩弹簧,其部分特征及代号如图3[8]所示。

图3 圆柱螺旋压缩弹簧

根据标准圆柱螺旋压缩弹簧(两端圈并紧磨平或锻平型)的尺寸及参数,选取弹丝直径d=4.5 mm,其他参数见表1。

表1 标准圆柱螺旋压缩弹簧(两端圈并紧磨平或锻平型)的尺寸及参数

根据有效圈数系列及抛光装置空间结构,选取有效圈数n=9。

则变形量:

fS=17.7×9=159.3 (mm)

(2)

自由高度:

H0=(n+2)d+fS=

(10.5+2)×4.5+159.3=208.8 (mm)

(3)

计算值按GB/T 1358圆柱螺旋弹簧尺寸系列推荐的尺寸圆整,取H0=200 mm[9]。

弹簧标记:YA 4.5×55×200-2左GB/T 2089—94 B级-D-Zn。

3.2 主要零部件的结构特点与作用

1)调节螺杆与螺杆锁紧螺母。根据弹簧压紧调节的作用,螺杆采用梯形螺纹牙型,同时采用锁紧螺母锁紧螺杆,提高加工时的稳定性。

2)弹簧。弹簧外形尺寸及弹簧系数应根据加工挤压力的范围设计。

3)弹簧力标尺。通过弹簧压缩量及弹簧力公式F=kΔx计算,转换标尺位置标记和确定抛光活塞杆表面的挤压力。

4)圆弧顶板。圆弧面设计需要承载一定量的金刚石微粉,及考虑添加操作的方便性。

5)圆弧顶板导轨。确定圆弧顶板挤压移动方向垂直于活塞杆中心线,圆弧顶板弧面(砂纸)与活塞杆面相切接触,圆弧顶板在导轨上的移动行程有一定的弹性空间。

6)过渡底座与连接螺栓组件。整个抛光装置建立在车床小滑板上,应拆掉车床原有的刀架部分,根据刀架的安装结构来设计过渡底座的安装位置及选用连接螺栓组件。

4 实施过程及技术要点

4.1 过程准备

1)加工设备准备。选用机床型号C6140刚性较好的车床,拆除原机床刀架部分,由组装好的抛光装置替代,过渡底座连接,高度调节垫片将匹配好的圆弧顶板处于合适位置,连接螺栓组件安装牢固。

2)加工材料准备。800目以下的砂纸、金刚石微粉W0.25[10-11]、羊毛毡、煤油、刷子等。

3)加工零件准备。根据陶瓷活塞杆的整体加工工艺过程,在抛光前一道工序应进行精磨加工,表面粗糙度要求达到Ra0.8 μm,保持原有定位基准精度。

4)加工零件安装。陶瓷活塞杆由三爪卡盘及顶尖“一夹一顶”或“两顶针”安装[12],千分表验证找正,防止夹伤碰上重要表面。

5)零件技术分析。由于活塞杆本身有着严格的加工工艺要求,如尺寸精度、直线度、表面粗糙度等均需得到严格的控制[13],针对陶瓷活塞杆抛光处理工序,其需要达到圆度0.005 mm、圆柱度0.010 mm、表面粗糙度≤Ra0.25 μm,陶瓷涂层面外观不能有碰伤、划痕等缺陷是基本要求,而且色泽应均匀光亮。

4.2 抛光过程实施

利用抛光装置加工陶瓷活塞杆杆面,详细的加工方法如下。

1)陶瓷活塞杆及抛光装置在车床上正确安装后,砂纸通过夹紧件固定在圆弧顶板上。

2)车床主轴未做旋转主运动前,通过车床床鞍纵向移动使抛光装置至陶瓷活塞杆轴向方向需要抛光的初步位置,通过车床中滑板横向移动使抛光装置向陶瓷活塞杆径向方向靠近,与杆面轻轻接触,弹簧有2~3 mm的预压缩量。

3)车床主轴以900~1 400 r/min的转速旋转运动,通过车床小滑板或车床床鞍的纵向进给运动[14],确定抛光装置在陶瓷活塞杆需要加工范围的行程位置,同时进行预抛光处理。

4)顺时针旋转调节螺杆,推动弹簧顶板向右移动,同时进一步压缩弹簧,通过调节螺杆的手柄位右侧界面在弹簧力标尺的位移确定弹簧力的大小,在弹簧力的作用下使导向环推动圆弧顶板、砂纸等组件沿着圆弧顶板导轨的导槽向陶瓷活塞杆加工面施加挤压力,逆时针旋转调节螺杆则效果相反。

5)通过螺杆锁紧螺母锁紧调节螺杆,确定稳定的、明确的抛光切削力。

6)陶瓷活塞杆与砂纸涂上相应的润滑剂,重复类比步骤3的操作,根据实际加工情况调整挤压力及主轴转速,进行砂纸粗抛光处理。

7)拆下砂纸,换装上一定厚度的羊毛毡,羊毛毡面上蘸上少量含金刚石微粉的煤油,重复类比步骤3的操作,根据实际加工情况调整挤压力及主轴转速,对杆面进行精抛光处理。

8)根据杆面的加工质量,羊毛毡面上多次添加少量含金刚石微粉的煤油,重复对杆面进行精抛光处理,直至杆面加工质量符合要求。

9)车床中滑板反向移动,使抛光装置脱离陶瓷活塞杆,抛光装置操作完毕。

5 抛光效果

5.1 抛光实例

采用杆外圆直径90 mm的活塞杆做抛光试验,试验数据见表2。

表2 抛光试验结果

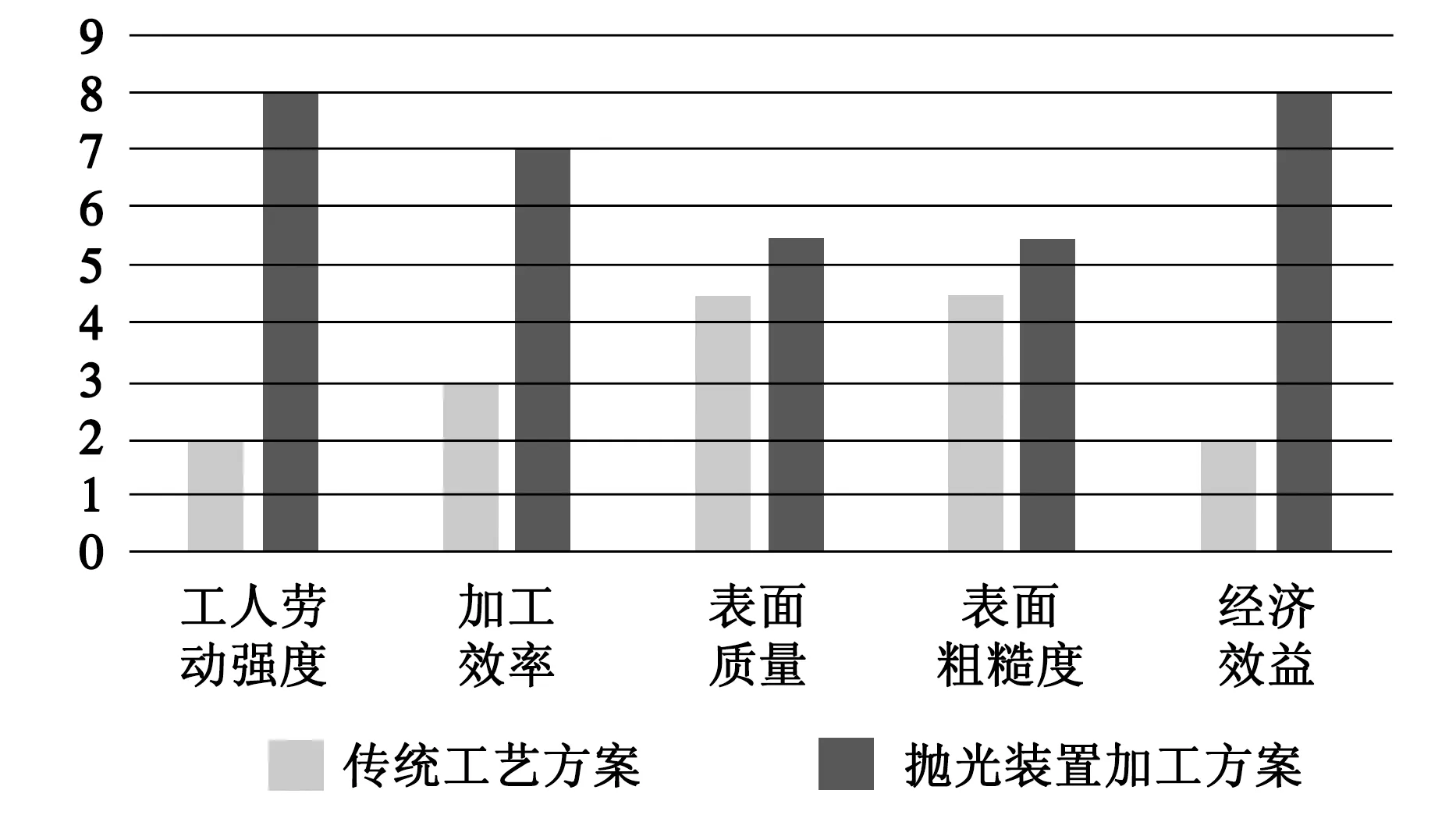

活塞杆陶瓷表面粗糙度的技术要求 图4a和图4b分别为传统工艺与抛光装置抛光陶瓷活塞杆外圆的实物图。在具体的加工过程中,由于不同的抛光挤压力、杆面硬度等各种复杂因素,会适当调整加工工艺参数,使杆面质量达到技术要求。但根据结果比较,抛光装置所抛光的质量更好些。 a) 传统工艺抛光 b) 抛光装置抛光图4 活塞杆抛光实物图 根据整个加工工艺过程,下述主要从经济效益等方面对2种方案进行主观比较,具体分析如图5所示。 图5 活塞杆外圆抛光方案能效对比 根据实物加工的抛光效果,杆面的表面粗糙度、圆度、圆柱度及直线度均能符合图样要求。主要技术参数——表面粗糙度能达到Ra(0.1~0.4) μm[15],色泽均匀光亮;虽然圆度、圆柱度及直线度主要由抛光处理的前工序决定,但是根据弹簧结构的特点,该抛光装置具有修复圆度、圆柱度及直线度的功能。 除了上述能效外,该抛光装置还具有如下有益效果。 1)机构结构简单,适用范围广,具有“以车代磨”的功能特点,特别适用于空间受限、砂带磨难以实施的杆外圆抛光,尤其是表面进行过硬化处理的外圆。 2)抛光切削力通过弹簧机构及弹簧标尺可以量化。 3)加工工艺参数可复原,数据可积累,操作过程及技术要求可实现工艺标准化[16]。 4)加工质量相比较于传统的加工方法有所提高且相对稳定。 5)操作方便,效率提高,大大减轻了操作人员的劳动强度[17],给企业带来了良好的经济效益。 6)能为企业或同行业在类似杆外圆加工中提供一定的参考。5.2 抛光装置应用前后对比

6 结语