面向航空机载产品基于特征的可制造性研究及应用

石晓飞,丁东旭,王永鹏,张永红,徐 伟

(庆安集团有限公司,陕西 西安 710077)

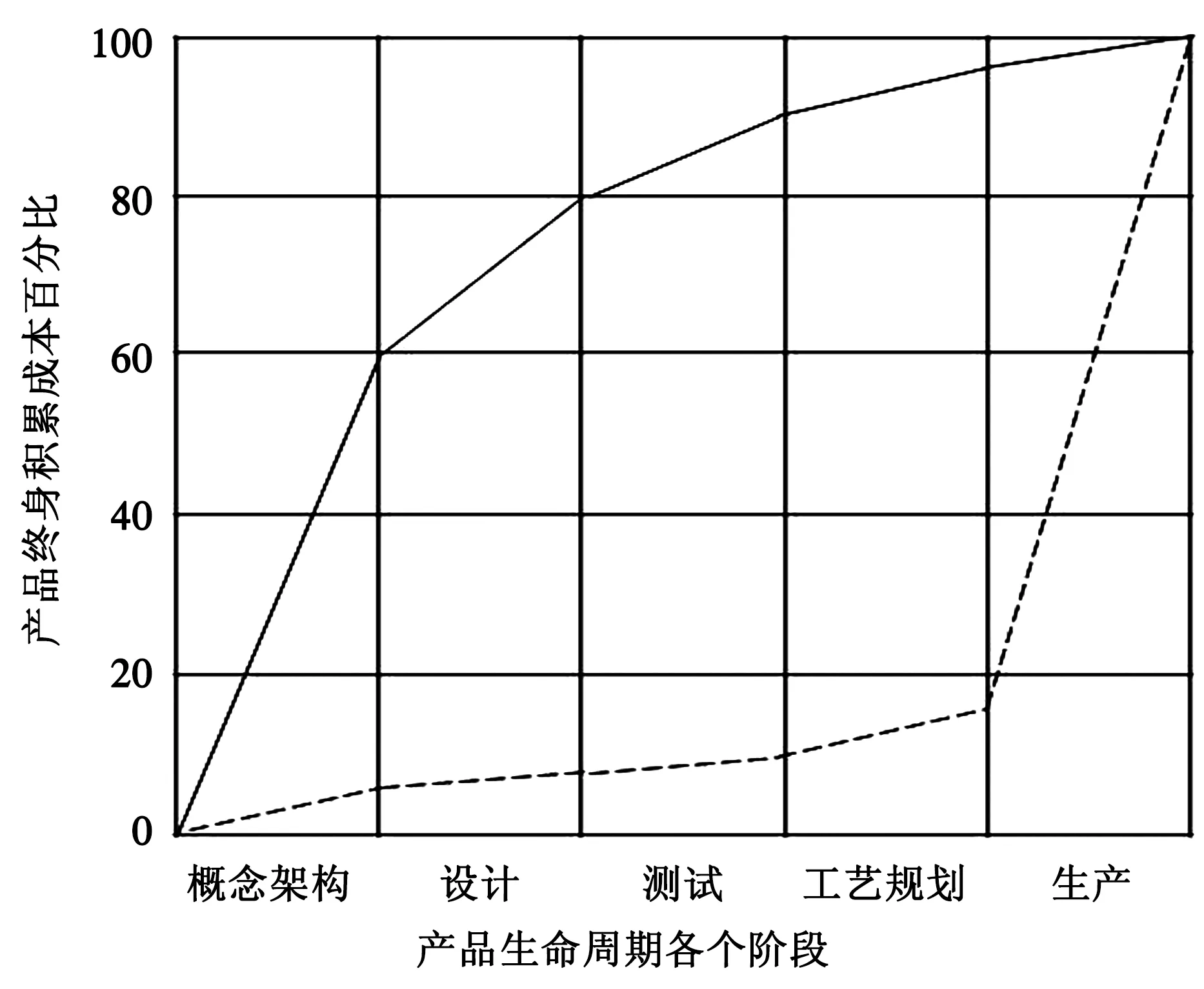

1 可制造性需求分析

近年来,随着航空机载产品高度集成,零组件结构趋于复杂化、复合化、精密化,在设计开发与工艺设计阶段缺乏有效的基于能力的可制造性评估,导致试制阶段制造难度逐级递增,同时在新品转批产后制造成本不断增加,基于能力的可制造性设计可以降低制造成本,提高试制效率。可制造性设计(DFM)全称为Design for Manufacturing,即面向制造的设计,可制造性设计和并行工程已被证明是适用于任何规模公司的设计方法。成本确定阶段如图1所示,当产品被设计好之后,80%的成本已被确定。当产品投入生产之后,95%的成本已被确定,所以很难在生产后期降低成本。图2所示显示了成本与公差等级的关系,公差太严将导致产品成本过高,失去竞争力。通过制造能力的显性化描述,能够辅助设计师在工程设计阶段实现零件良好的制造性[1]。

图1 成本确定阶段

2 航空机载研发及可制造性的现状

航空机载产品特点为典型的多品种、小批量、变状态、高离散的新品与批产混线的制造模式,研发流程一直采用串行模式:图样设计→工艺审查→图样更改→图样发放。在设计阶段,设计员由于缺乏工程实践,多依赖于自身经验和借鉴继承产品进行工程设计,在设计过程中的工艺性考虑不足,导致零件工艺性差,制造成本高。面向产品全生产周期的并行工程的需求,要求设计、工艺、工装的高度协同,在研发时就需要考虑产品生命周期的所有要素,可制造性就是其中一个关键要素[2-6]。

1)设计迭代频繁。

在设计开发阶段,新产品技术成熟度低,以制造实物迭代为主,且迭代频次高,以某型号产品为例,研制过程最高迭代12次,50%以上的部件及产品迭代9次以上。

2)工艺变更频发。

工艺设计环节的质量依赖工艺人员的经验,典型工艺重用度低,在生产现场应用的工艺文件质量参差不齐,制造过程中产生大量工艺变更。统计某机械加工单位发出的1万余份工艺变更文件,按照批产与科研新品分类比例为1∶9,因工艺完善原因占比为79%,大部分工艺变更均会造成现场加工停滞等待。

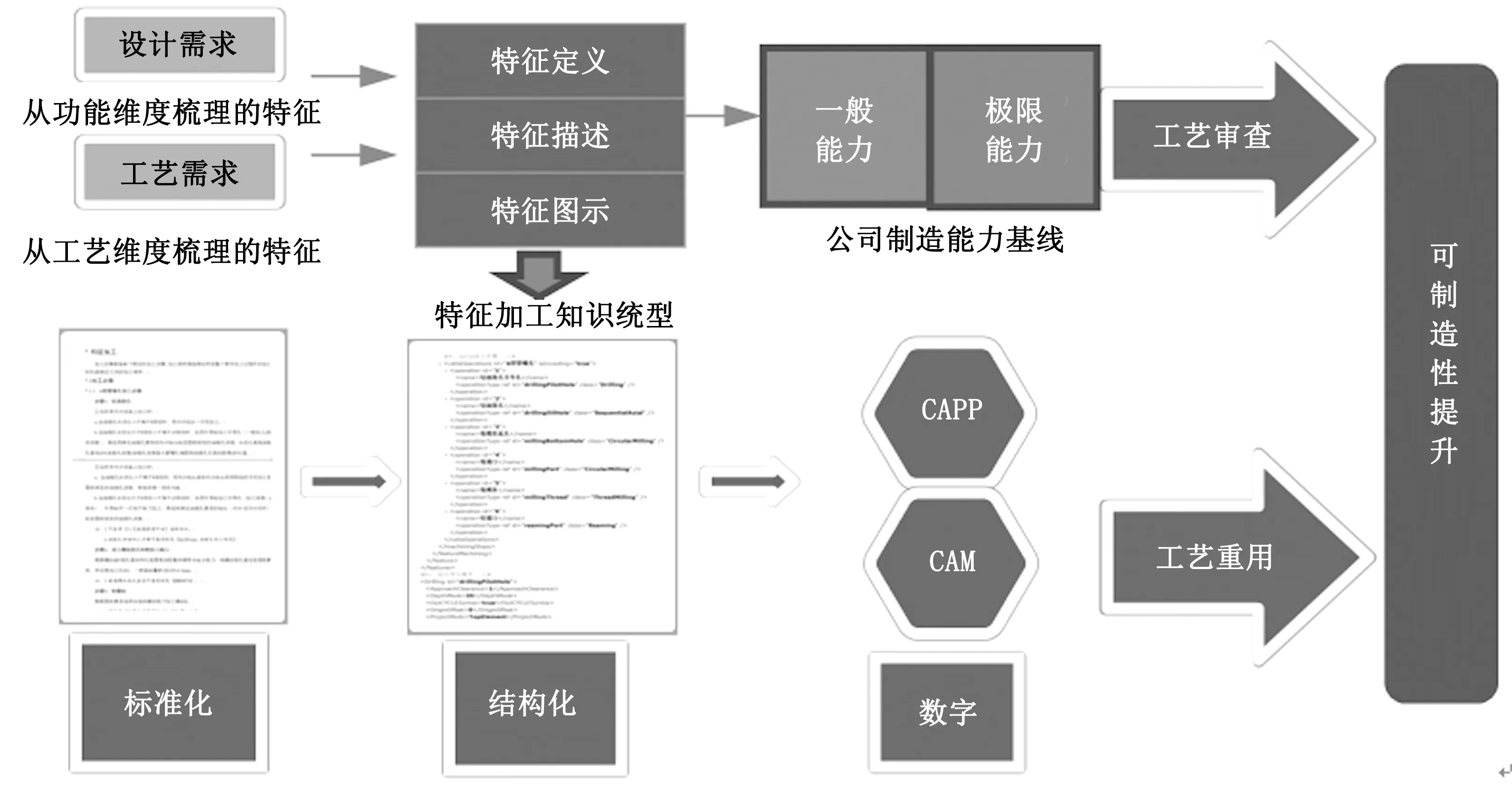

3 基于特征的可制造性提升整体思路

基于零件的典型特征进行制造能力定义和评价,形成基于特征的制造能力基线,将制造能力基线嵌入设计开发阶段以及工艺审查阶段,在方案评审及工艺审查时应用,提升设计图样的工艺性,降低制造阶段难度;基于零件的相似特征实现典型工艺推送,提高成组零件工艺的重用度,从而提升工艺设计过程的可制造性。基于特征的制造能力模型如图3所示。

图3 基于特征的制造能力模型

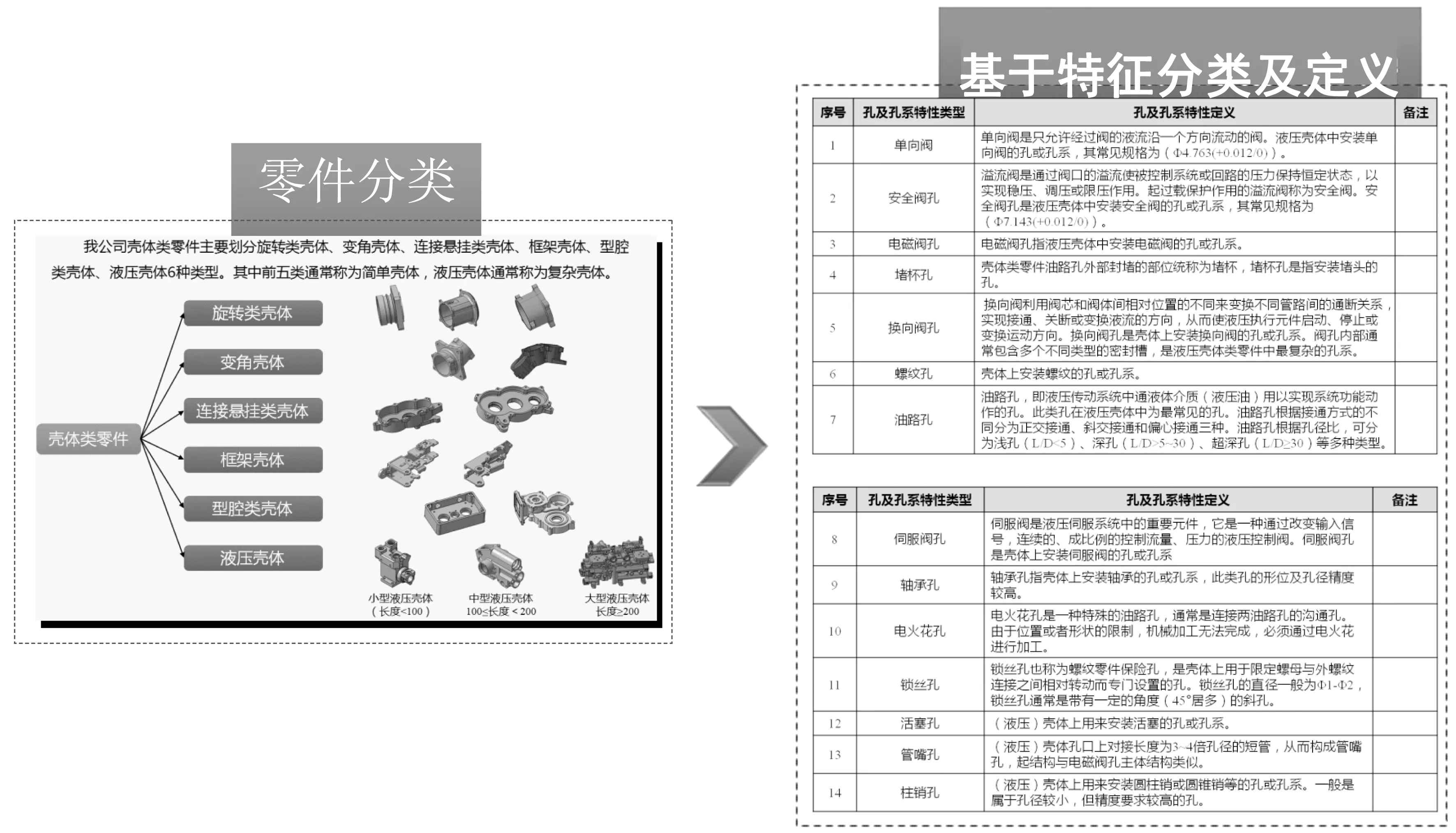

3.1 典型特征的定义与识别

特征识别是指从CAD三维几何模型中提取特征的几何信息,与预定义的制造特征相比较,识别出产品及零件制造特征的过程[7]。设计特征应用于设计阶段,主要体现在零件结构,是构成零件几何形状的抽象元素;制造特征应用于制造阶段,主要用于工艺设计阶段,不局限于简单的几何形状,而是包含了工艺约束条件及工程含义的确切加工形状[8]。

本文涉及典型特征的对象主要是以制造特征为主,兼顾设计特征,对零件典型特征进行结构化解析再组合,特征解析的原则基于统一的加工刀具、加工方法及加工参数,例如针对活塞杆零件,将特征解析为精密外圆、密封槽、深孔等典型特征。这些特征定义是按照三统一的原则制定,基于这些定义的特征可以制定制造能力基线、典型工艺知识库等。零件特征库如图4所示。

图4 零件特征库

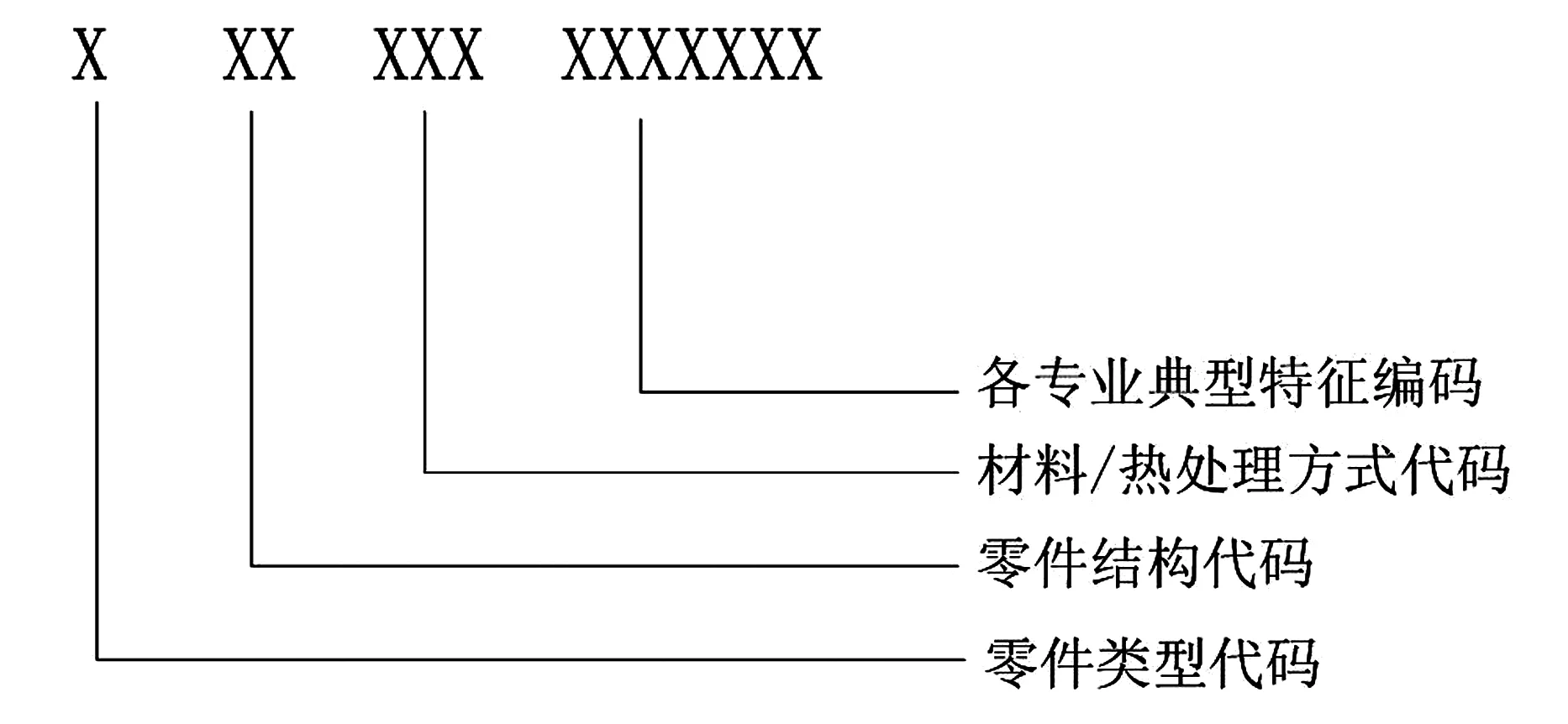

围绕典型零件的材料、特征、热处理方式等3个维度进行分类编码,对于各专业典型零件的特征进行定义,零件编码由零件类型代码(1位)、零件结构代码(2位)、材料/热处理方式代码(3位)、零件特征代码(7位)4部分组成,其中,零件类型、零件结构、材料/热处理方式属于分类码,零件特征编码方式为流水码,构成形式如图5所示。

a) 编码规则

b) 编码结构图5 编码规则与编码结构

3.2 基于典型特征制造能力的梳理

制造能力基础是工艺知识的管理与应用,同时将设备能力与现场专家技能结合的知识显性化。结合本公司的制造专业特点,根据承制的零件类型按照成组的思路将通用特征完成拆分和定义后,将加工该特征的设备、刀具、工艺方法等组合进行能力评估,再通过以往的加工数据进行回归分析,最终采用专家打分的方法形成基于特征的制造能力基线,以某几类典型特征进行示例,具体方法如图6所示。

图6 能力梳理方法示例

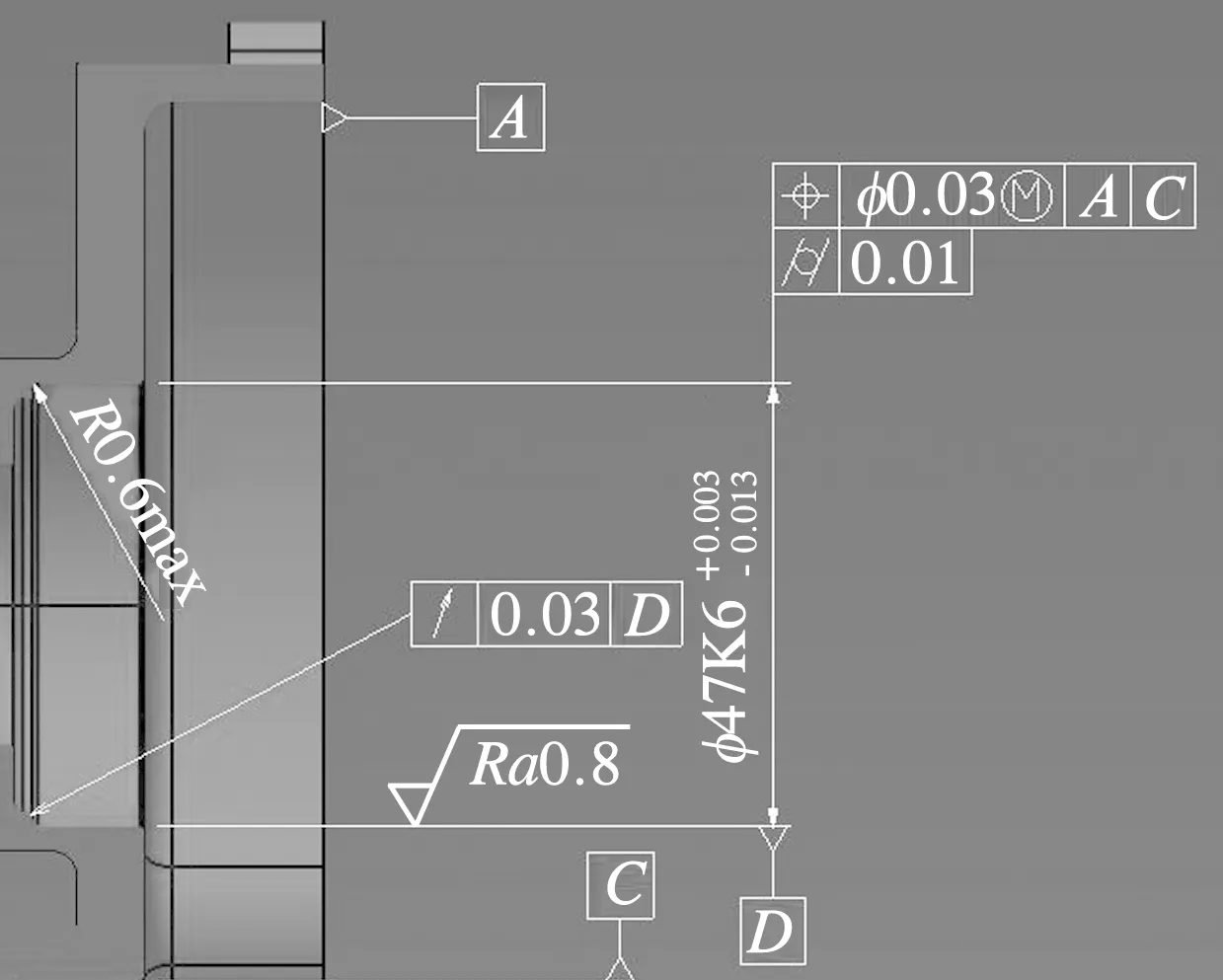

按照上述方法进行评估打分,形成各专业特征能力基线,以壳体轴承孔特征为例完成结构特征与制造能力梳理,壳体轴承孔特征分别按照孔径尺寸、公差以及位置要求等3个特性进行定义和梳理(见图7)。

a) 与孔基准相关轴承孔特征

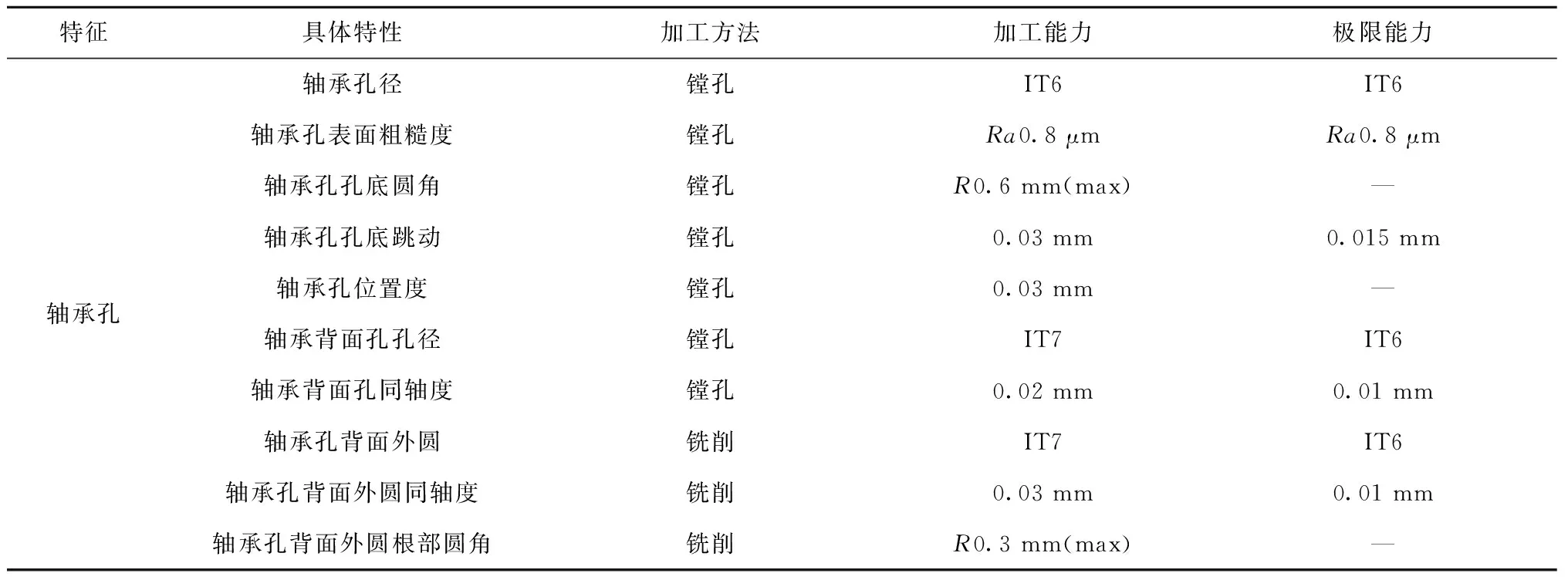

将梳理后特征作为对象,分别从设备能力、工艺方法和材料等3个维度进行能力统计和现场数据回归,形成壳体轴承孔的加工能力基线,具体见表1。

表1 壳体轴承孔能力基线

3.3 基于特征的制造能力应用

通过对机械加工专业8条生产线典型零件的特征进行归类和定义,完成105种典型特征的制造能力基线梳理,这些制造能力基线作为知识归集到设计工艺协同平台中,同时作为能力知识进行发布,目前应用在设计开发过程以及工艺审查过程中,设计人员在进行工程设计时通过设计工艺平台中调用制造能力基线手册,按照手册中的约束信息进行公差选用与标注,基于特征的制造能力的研究与应用解决了设计图样的工艺性差的问题,提高了设计图样的制造性。制造能力基线应用如图8所示。

图8 制造能力基线应用

3.4 基于特征的工艺设计开发

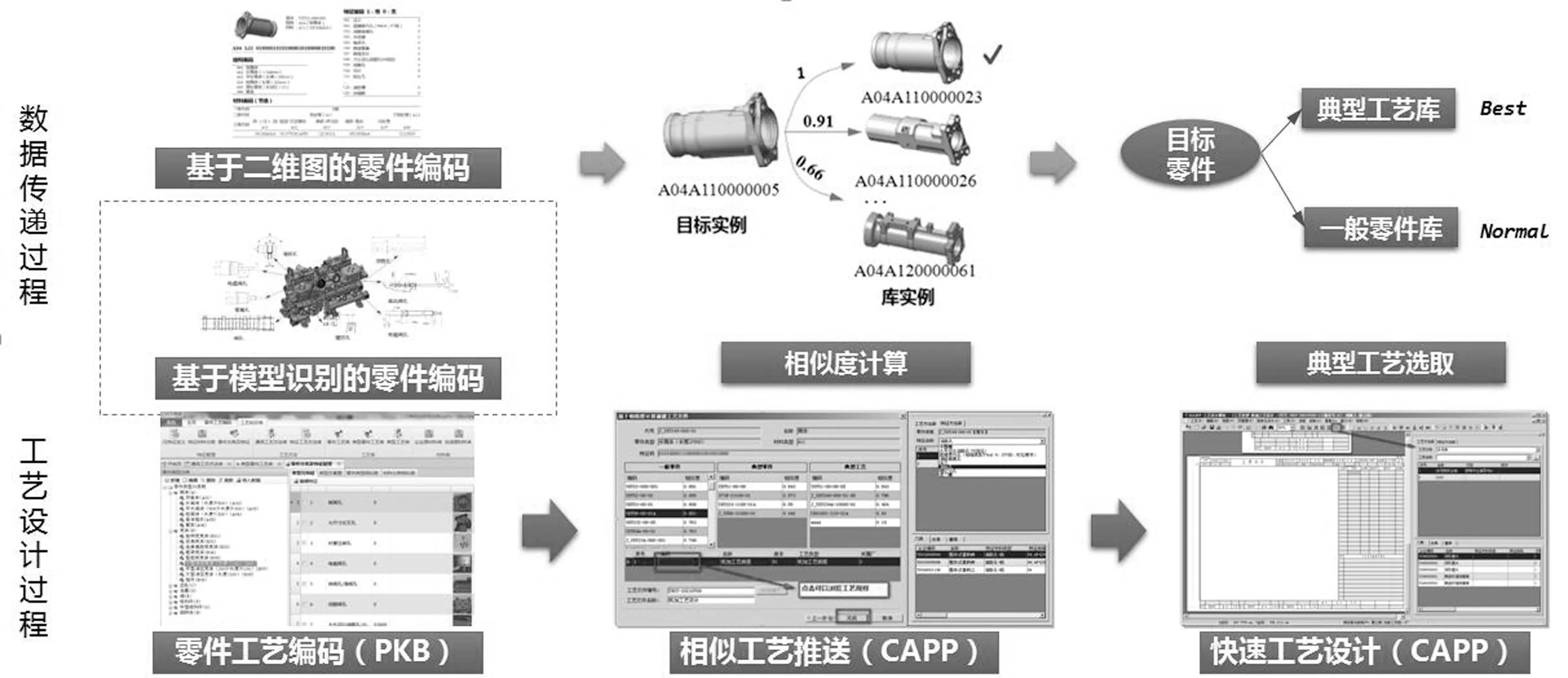

将不同的特征组合关系形成的零件进行编码,通过编码将目标零件与历史零件进行相似度计算,找到与目标零件相似的零件,然后优先从典型工艺库中选取与之相似的工艺,从而实现标准工艺流程的推送,实现快速工艺设计。应用层次分析方法(AHP)、逼近理想解的排序法的基本原理,并结合实际,研究出适应基于零件特征编码推理相似工艺的应用方法,自主开发B/S架构的专家打分系统,通过专家打分的方式确定各种结构、材料之间的局部相似度值,部署准则层(结构、材料、特征)、特征层权重后,通过输入目标实例零件编码计算与库实例所有零件的相似度比较结果,实现快速推送与新研产品流程相似的典型工艺[9-10]。基于零件特征编码的实例推理如图9所示。

图9 基于零件特征编码的实例推理

基于特征的工艺设计开发提高在工艺设计环节的知识重用度,提高工艺流程成组化、标准化,形成若干工艺CBB(共用基础模块),实现工艺设计环节的可制造性设计。

4 实施效果

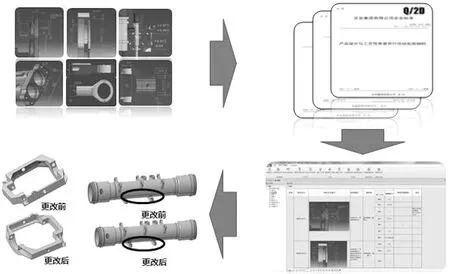

基于特征的能力基线在工艺审查环节中应用,从不同专业维度提出产品/零件基于能力可制造性的更改和完善建议,图10所示为某产品在审查环节共提出2 000余条可制造性问题及意见,经评审纳入设计更改1 900余条,可制造性能力基线的应用在制造阶段提升了图样的质量,促进了新品在试制阶段的产出效率。

图10 可制造性能力基线应用

5 结语

面向可制造性研究与应用提升了设计开发与工艺设计阶段质量,从而缩短了航空机载产品在试制阶段的迭代周期。基于零件特征的制造能力基线的制定与应用减少了因制造性问题导致的生产停工现象,后续将可制造能力基线通过软件开发嵌入至工程设计模块,提升了制造能力调用的便捷性;基于零件特征的相似工艺推送研究与应用减少了因工艺重用差导致现场的工艺变更现象,同时降低了工艺人员的重复工作,提升了工艺效率。未来将结合设计工艺协同平台的开发,工艺设计平台等信息化工具升级,将知识共用、重用技术深入嵌入设计开发与工艺开发过程,不断促进新品的高质量试制和快速迭代。