航空发动机限寿件边缘处理工艺分级控制方法研究

梁永朝,秦 天,张 潇

(中国航发商用航空发动机有限责任公司,上海 200241)

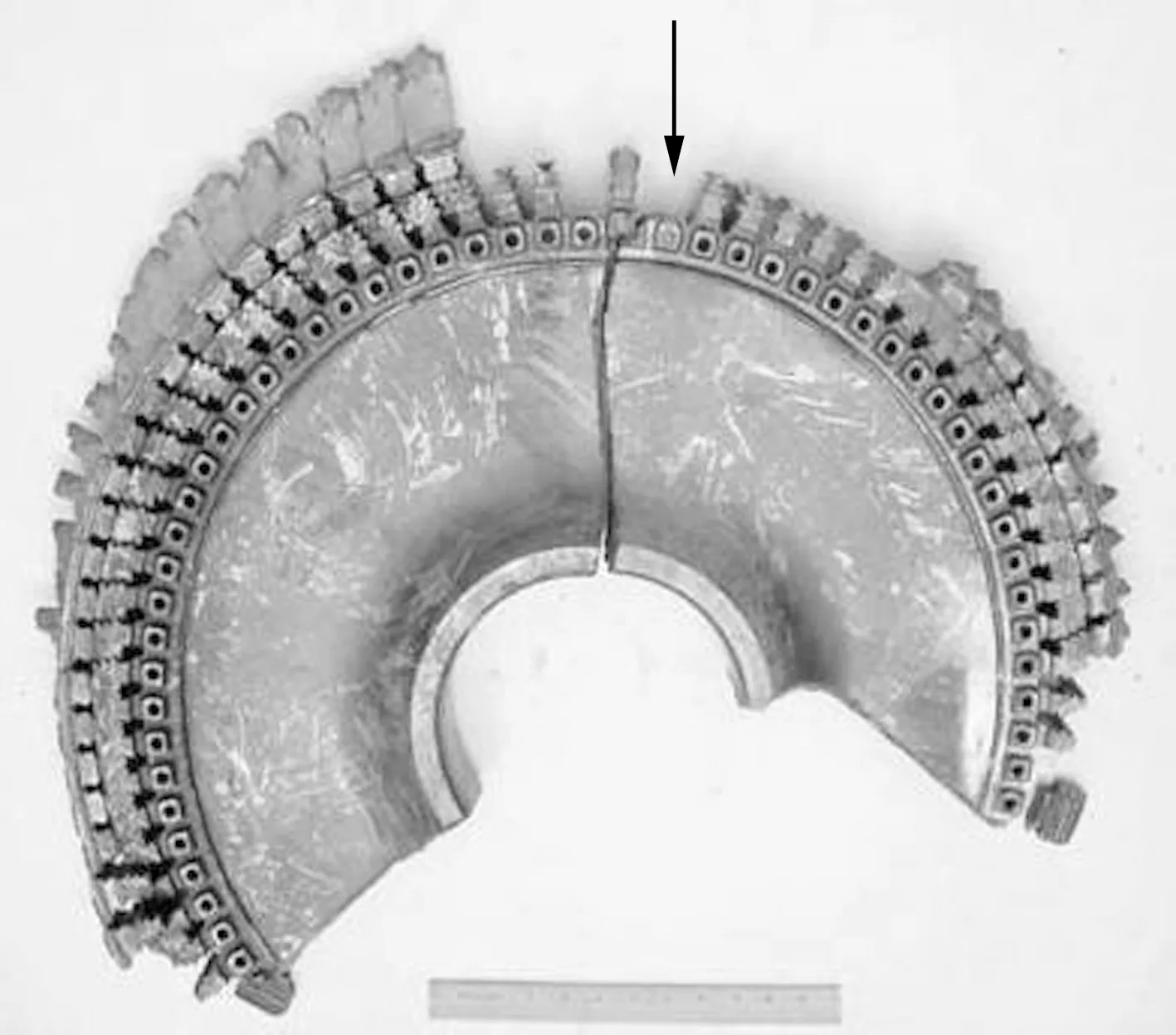

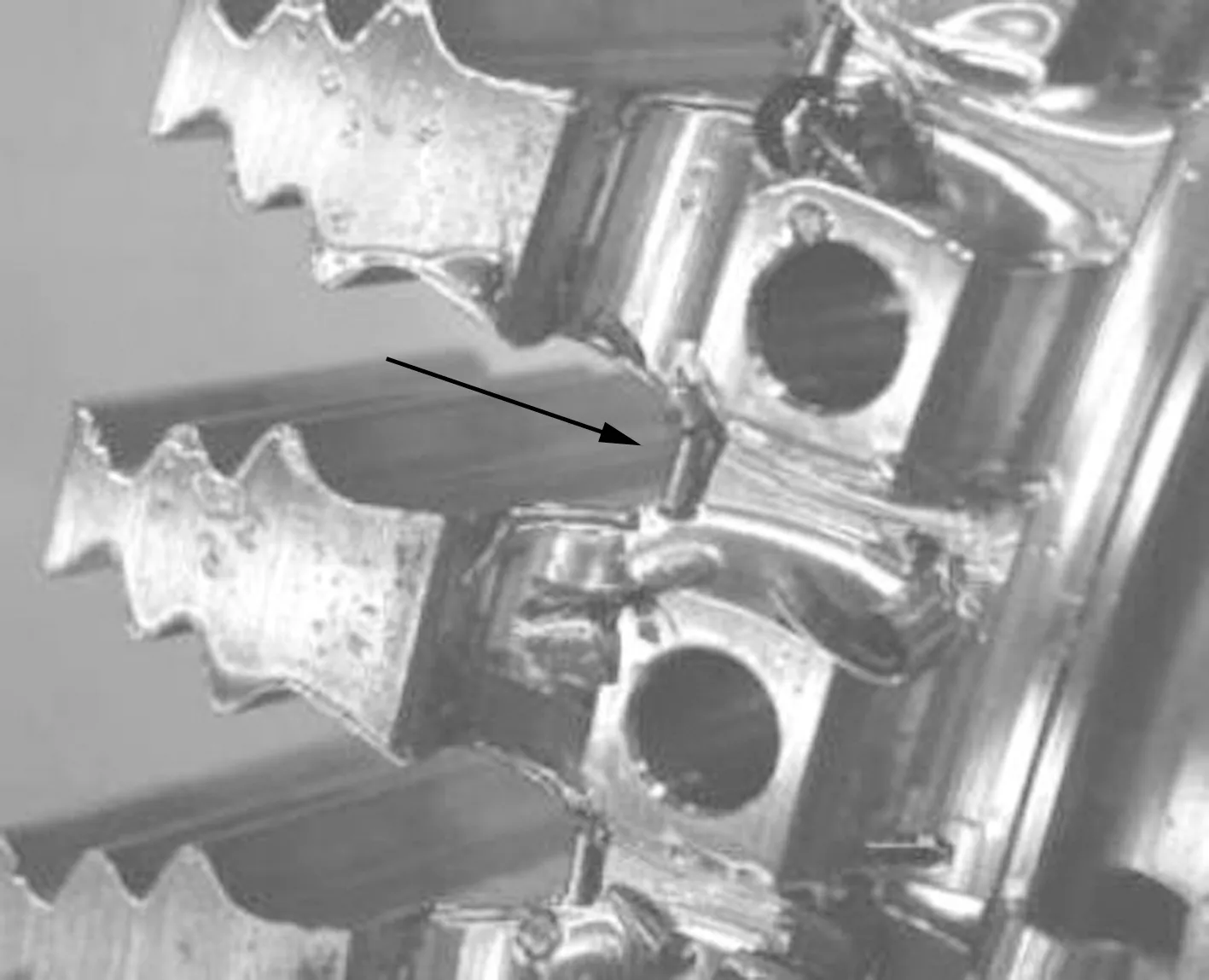

航空发动机作为一套复杂系统的结合,任何一个系统、一个部件甚至一个零件的失效都可能造成严重的航空事故。航空发动机“限寿件”作为发动机中一类“特殊零件”,几乎都是转子部件和部分低压单元体框架结构件,是保证发动机安全、可靠运行的关键件。通过对1 300次重大航空事故原因分析后的统计发现,至少有22%的事故是由于机械故障导致,比如发动机故障、液压系统失灵、防火系统问题、仪表失灵等,而导致这些机械故障的主要原因之一就是寿命限制件的失效[1]。航空构件中疲劳失效占80%以上,特别是飞机、发动机关键构件,疲劳是安全服役威胁最大的失效模式,而疲劳源绝大多数情况萌生于零件表面。图1所示为失效后的高压涡轮1级盘,2000年9月22日,1架编号为N654US的波音767-2B7客机,在费城国际机场进行地面维修性试车时,其配装的CF6-80C2B2发动机在大工况下工作,突然1号发动机出现第1级高压涡轮轮盘非包容性故障,甩出发动机的断片,造成飞机左翼下部着火,使飞机及1号发动机受到严重损坏[2]。后经调查发现,该起事故的主要原因是轮盘榫槽底部后圆角处加工尺寸不符合设计图样要求,拉削完成后榫槽底部后圆角处未进行倒圆处理,边缘毛刺未得到完全去除,即使在喷丸处理后,毛刺仍可作为起裂部位。可见开展边缘处理工艺研究对限寿件航空安全有着极其重要的现实意义。

a) 失效后涡轮盘残件

b) 失效后涡轮盘榫槽局部部位图1 失效后的高压涡轮1级盘

1 限寿件的适航法规要求

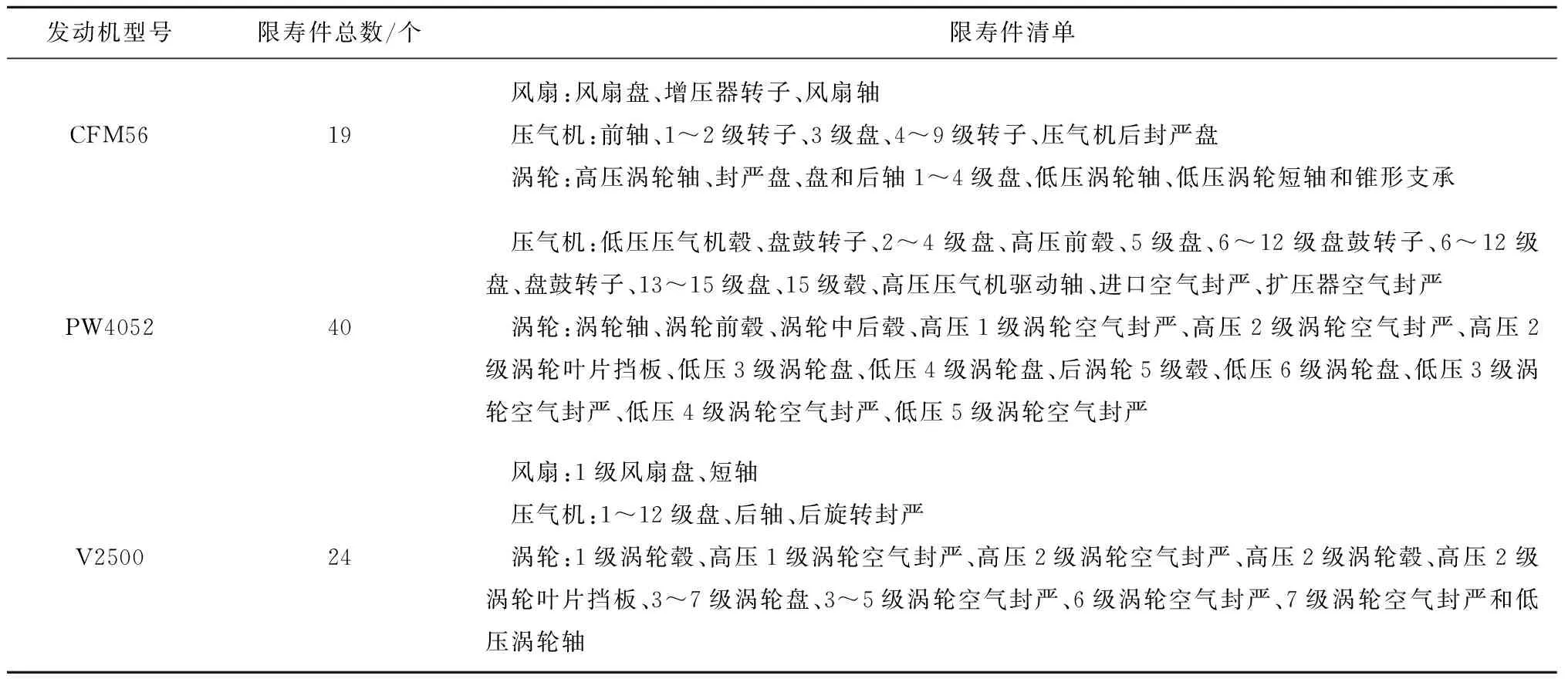

发动机限寿件指的是其主要失效可能导致危害性发动机后果的转子和主要静子结构件。典型的发动机限寿件包括但不限于盘、隔圈、轮毂、轴、高压机匣和非冗余的安装部件[3]。在航空发动机适航规定第33.70条对发动机限寿件的管理要求进行了详细阐述,并要求通过工程计划、制造计划和使用管理计划确定每个限寿件的完整性[4]。从适航法规角度来看,对于限寿件的管理是一个系统性的要求,特别是在制造计划过程中要求确定专门的零件加工工艺限制计划,这就要求工艺技术文件中对于限寿件的工艺过程要有详细的过程控制要求。因此,边缘处理工艺作为航空发动机限寿件边缘处理加工过程中的一种“特种工艺”也必须强化工艺过程控制要求。典型航空发动机限寿件见表1[5]。

表1 典型发动机限寿件

2 限寿件的典型特征分析

2.1 材料特性分析

由表1可知,典型航空发动机限寿件主要的零组件类型如下。

1)风扇增压级:风扇盘(钛合金)、风扇轴(高强度合金钢)。

2)高压压气机:压气机转子盘(钛合金/镍基高温合金)、压气机后封严盘(镍基高温合金)。

3)涡轮:涡轮轴(高强度合金钢)、鼓筒轴(镍基高温合金)、高/低压涡轮盘(粉末冶金高温合金/镍基高温合金)。

分析可知,典型航空发动机限寿件涉及的主要材料类型有钛合金、镍基高温合金、粉末冶金高温合金、高强度合金钢等,其中钛合金和镍基高温合金材料的应用最为广泛,针对这两种材料特性分析如下。

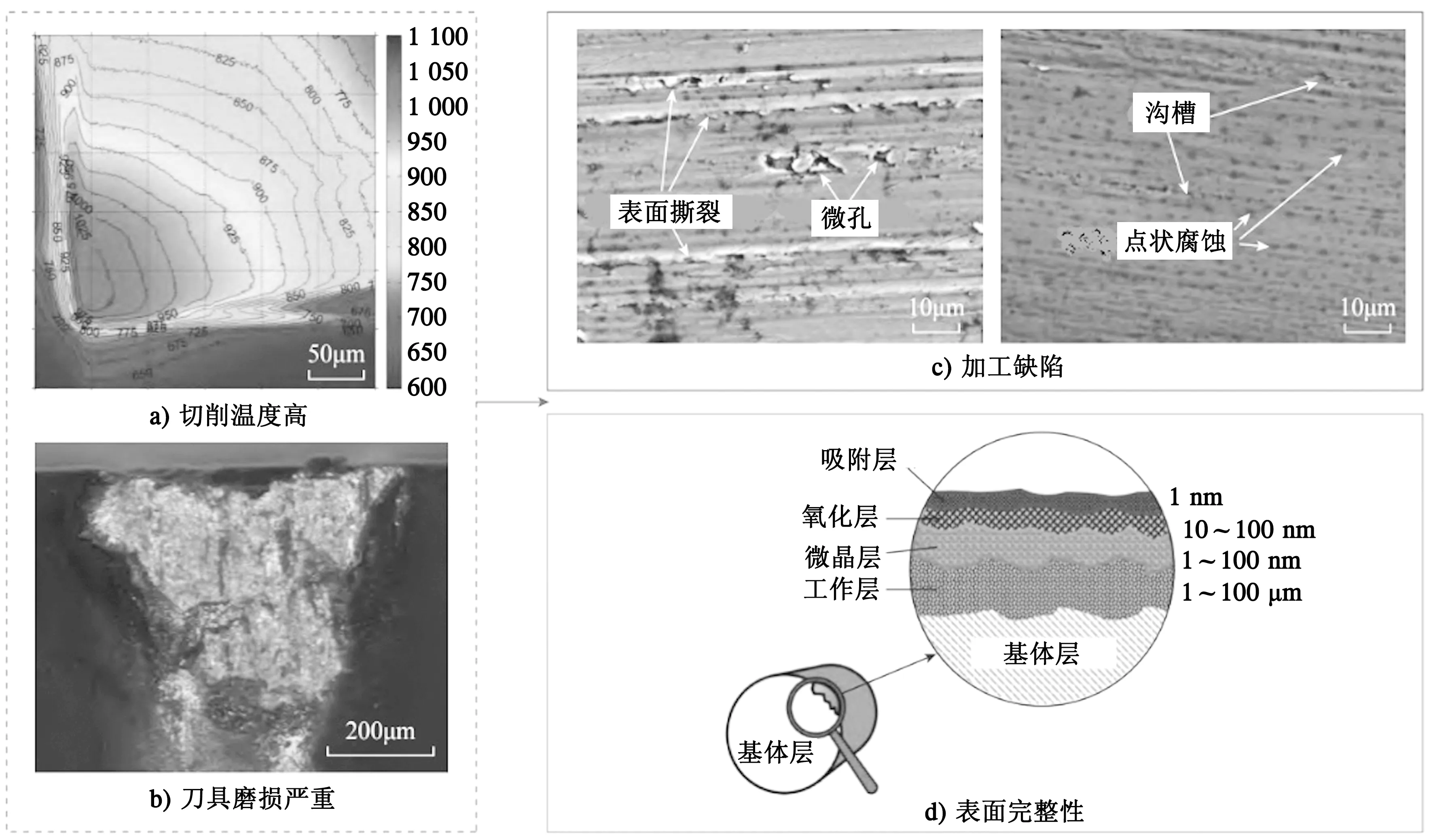

1)钛合金作为一种高强度合金材料,具有优异的高比强度、良好的抗腐蚀性、超强的断裂韧性与抗疲劳性能。由于钛合金材料的高强度、低导热系数、易粘刀以及与刀具亲和力强等特性,钛合金材料加工过程中切削力大,温度高,导致刀具磨损快,加工过程中时变性增强,虽然保证了构件的尺寸和形位精度满足设计要求,但是工件表面会出现加工刀痕、棱边损伤、加工硬化、表面微裂纹、组织损伤等表面完整性问题[6]。钛合金材料切削工艺特征及其诱导表面完整性如图2所示[7]。

图2 钛合金切削工艺特征及其诱导表面完整性

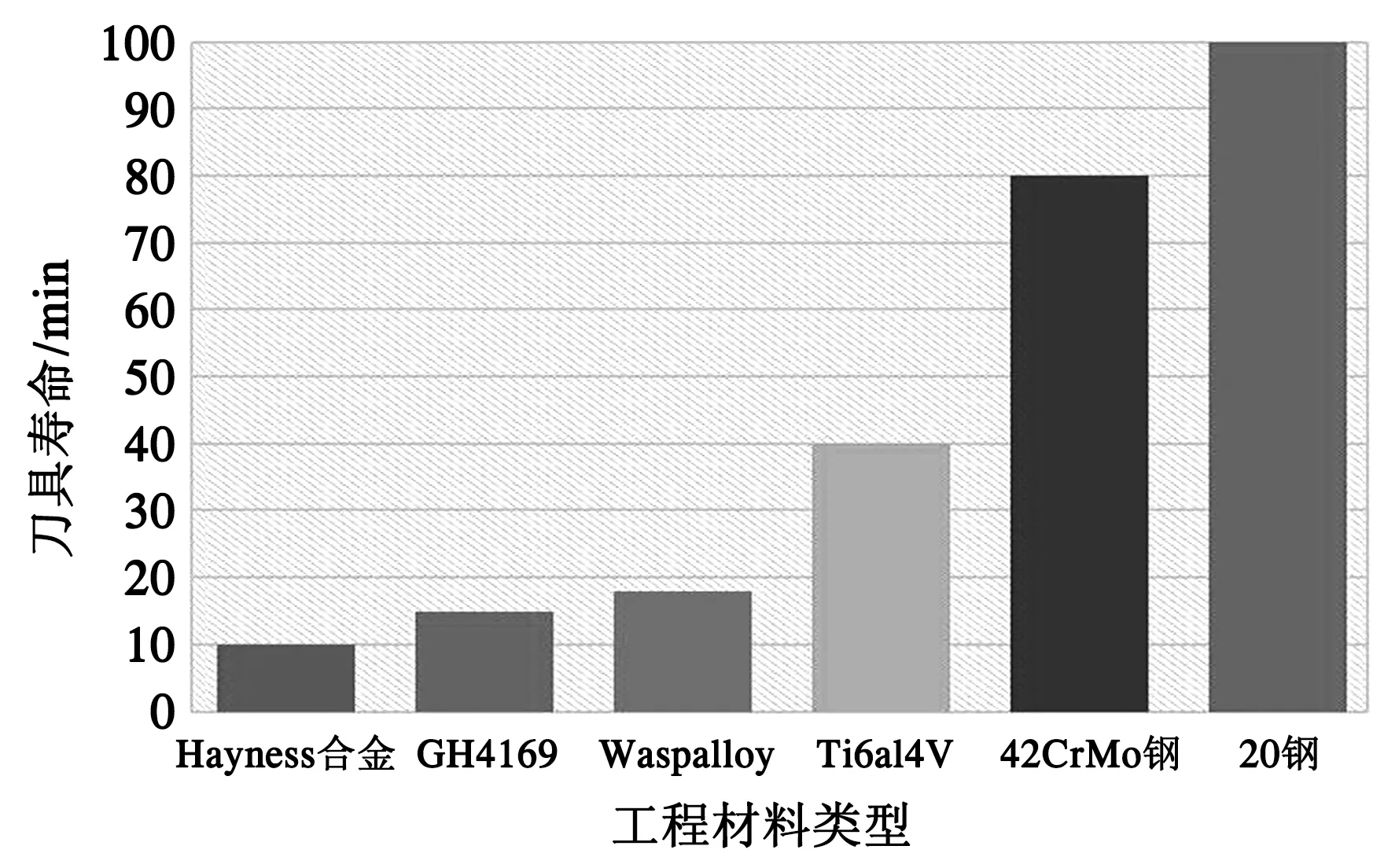

2)镍基高温合金(如GH4169)被广泛用于制造喷气发动机的涡轮盘、涡轮轴、轴颈、封严环和叶片等高温部件[8]。作为一种难加工材料,切削加工性较差,具体表现为切削力大、切削温度高、刀具磨损剧烈、加工硬化、粘刀现象严重、排屑困难以及加工表面质量差等问题[9]。Inconel 718(GH4169)材料与其他工程材料的切削加工性指数比较如图3所示[10],由图3可以看出,相比于其他材料,GH4169合金材料的切削加工性指数偏低,属于难加工材料。

图3 Inconel 718(GH4169)与其他工程材料的切削加工性指数比较

2.2 结构特性分析

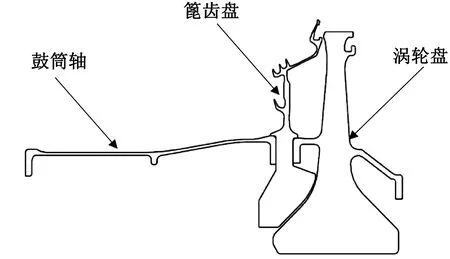

典型高压涡轮组件结构图如图4所示,高压涡轮组件由鼓筒轴、篦齿盘、涡轮盘等3个主要零件组成。由表1可知,这3个零件均属于典型限寿件。零件实物图如图5所示。分析其主要结构特性如下:1)高压涡轮鼓筒轴(见图5a)属于典型的短轴类鼓筒结构,前后端都带有法兰安装边,是一种典型的“花边”结构,同时在沿着圆周方向上,花边周围分布着一圈螺栓孔,通过螺栓与高压压气机篦齿盘连接;2)篦齿盘(见图5b)属于典型篦齿封严盘类结构,圆周方向上分布着3组篦齿,辐板端面分布着2组异形孔,通过螺栓前端与鼓筒轴连接,后端与涡轮盘连接;3)涡轮盘(见图5c)属于典型涡轮盘结构,圆周方向分布一圈榫槽,中心法兰面分布一圈“花边”及螺栓孔,通过螺栓与前端篦齿盘连接。

图4 典型高压涡轮组件结构图

a) 鼓筒轴

b) 篦齿盘

c) 涡轮盘图5 典型航空限寿件实物图

3 限寿件边缘处理工艺分级控制方法

3.1 边缘处理工艺加工方式

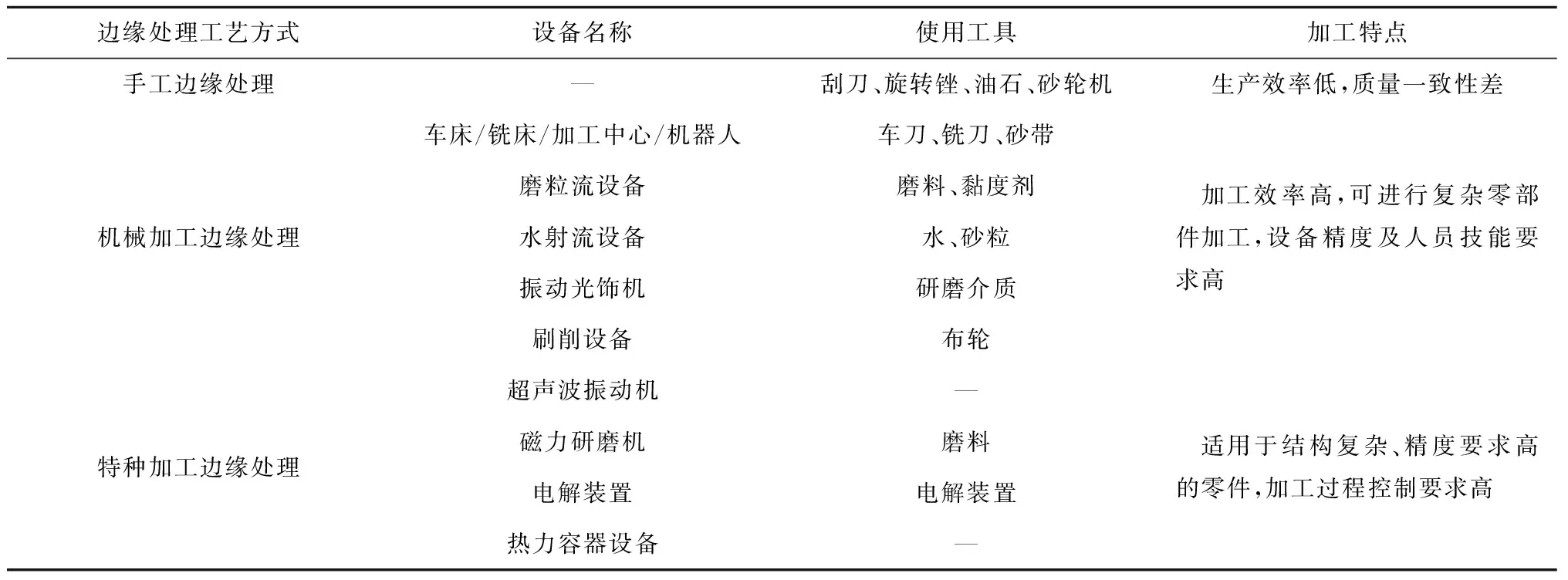

通过上述对航空典型限寿件材料特性及结构特性的分析可知,边缘处理工艺主要针对这类旋转件在完成车削、铣削、孔加工、榫槽拉削等机械加工工艺后,对零件的最终加工表面进行倒斜角、倒圆角、去毛刺等尖边处理工艺过程,实际上边缘处理工艺就是对限寿件表面完整性的一种工艺控制方法,用以去除零件加工表面上的各种缺陷,如表面凹凸不平、边缘棱边残缺、飞边毛刺、微观裂纹等,从而提升零件整体质量,具体如图6所示[11]。常用的边缘处理工艺方式有手工处理方式、机械加工处理方式及特种加工处理方式(见图7),每种处理方式根据具体情况可以进行不同选择。一般手工处理方式适用于单件或机械加工方式难以实现的情况,但加工效率低,质量一致性差。当前随着航空科技的不断进步与发展,对去毛刺工艺的要求越来越高,使边缘处理技术得到了普遍重视,去毛刺工艺也得到了迅速发展,已从简单的手工作业向机械化、自动化、智能化方向发展[12]。具体每种边缘处理工艺方式的特点见表2。

a) 手动方式

b) 自动方式(机械臂)

c) 特种方式(电解)图7 典型边缘处理工艺加工方式

表2 不同边缘处理工艺方式及特点

3.2 边缘处理工艺分级控制

根据表2所列边缘处理加工方式的类型特点研究分析可知,在不同类型的边缘处理加工工艺方法中,要通过合理选择加工设备、工艺参数,正确的刀具材料、工具类型以及冷却方式等,才能获得所需的零部件加工后的表面几何特性和表面物理性质,进而提高加工零件的表面完整性。

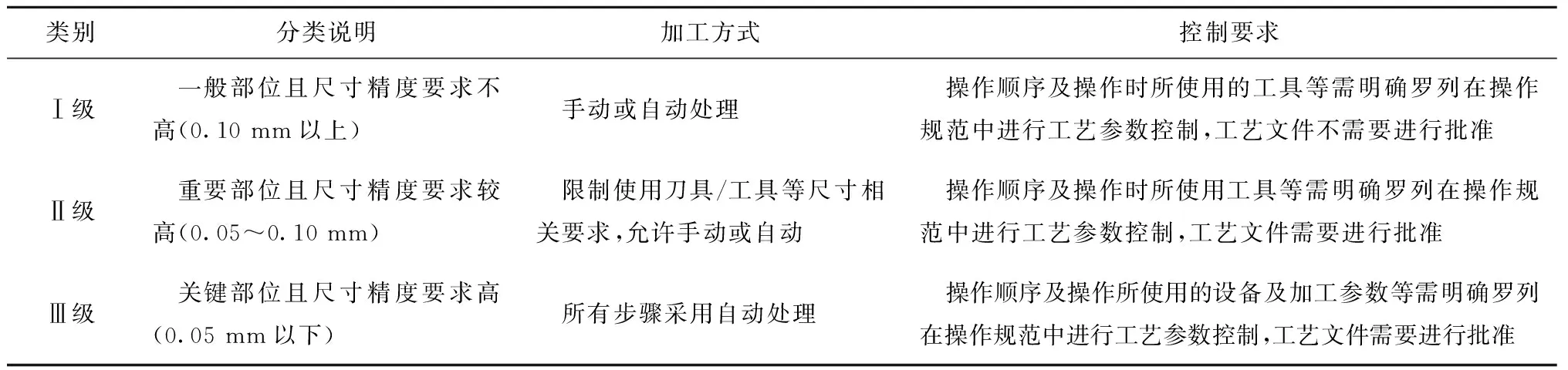

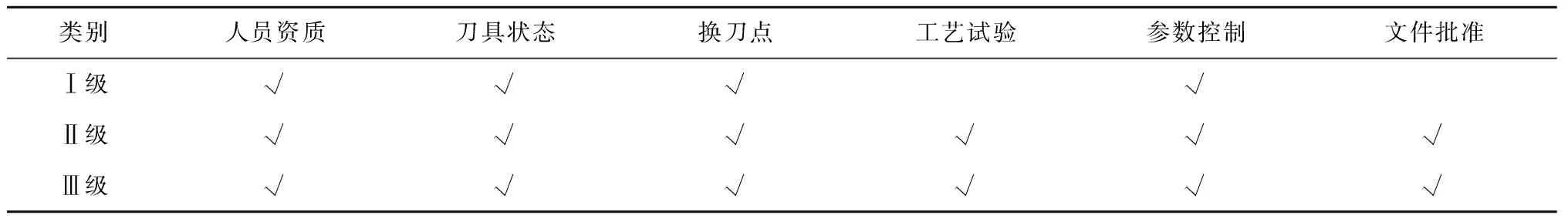

基于此,为了能够有效加强限寿件边缘处理工艺过程控制质量,考虑针对斜角、圆角、花边、榫槽、孔、棱等以及翻边、毛刺等去除所在部位的功能重要程度、加工尺寸精度以及工艺开展的难易度,将航空发动机限寿件零组件边缘处理部位分为Ⅰ级、Ⅱ级、Ⅲ级等3个不同控制级别。针对Ⅰ级、Ⅱ级、Ⅲ级不同部位采用不同加工方式及控制要求,具体划分原则见表3。

表3 边缘处理部位类别划分

在表3进行边缘处理部位级别划分的基础上,根据每种类别的具体要求,需要在人员培训及资质、加工设备、刀具及辅助工具、工艺参数、测量及检测、工艺文件报批等方面进行标准化过程控制,使限寿件的边缘处理工艺过程控制更加规范化、标准化、精细化,进而提高零件表面完整性控制的质量和效率,具体见表4。

表4 边缘处理工艺分级分类控制要求

基于上述研究与分析,采用分级控制方法开展相关加工试验,具体试验数据及实施效果如下。

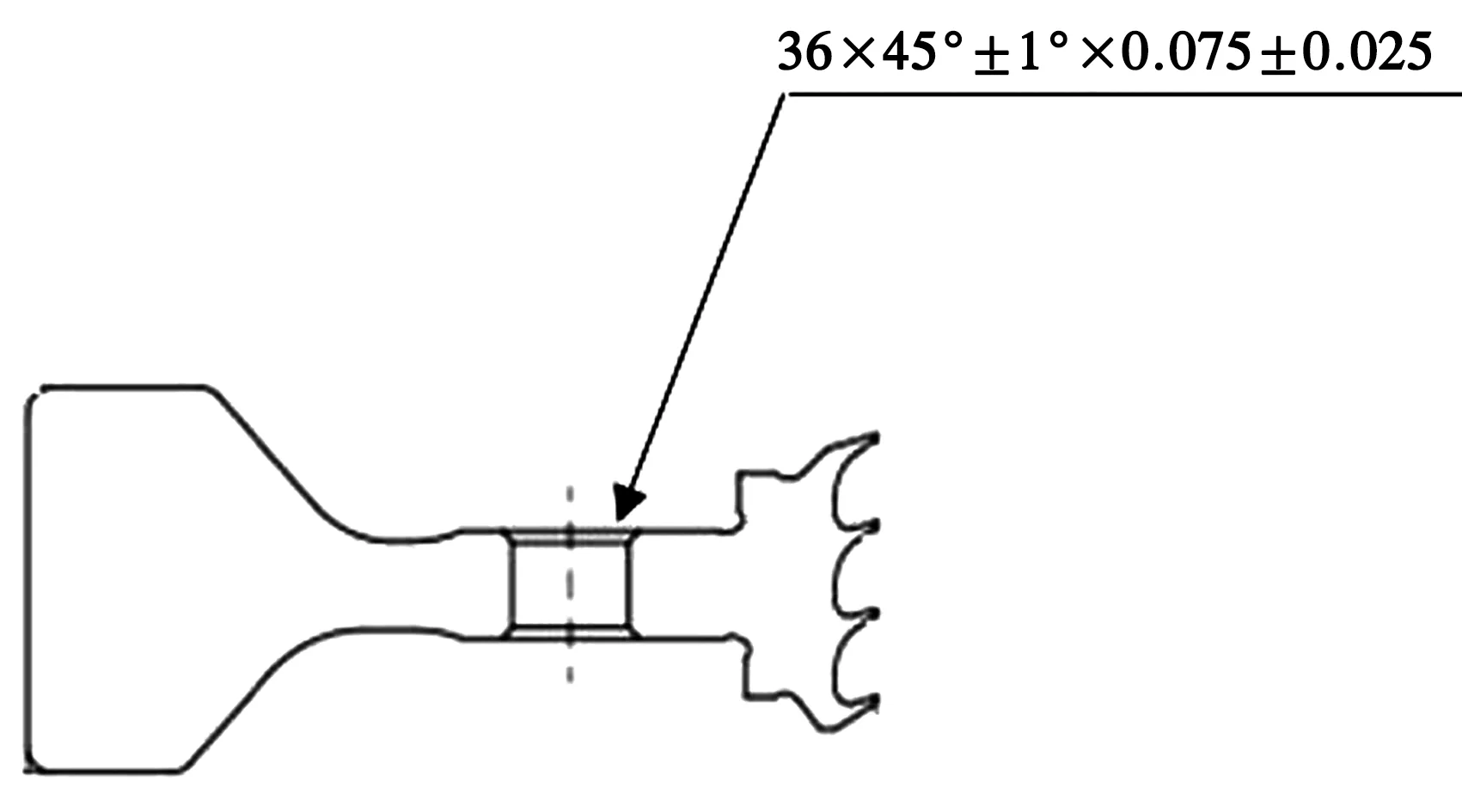

1)高压涡轮盘榫槽倒棱加工。

高压涡轮盘为镍基高温合金,榫槽倒棱尺寸要求为0.13~0.25 mm(见图8a)。结合表3中控制等级划分类别,试验采用Ⅰ级手工处理方式进行(见图8b)。具体试验参数如下:风枪加工,转速为80 000 r/min,磨料为EXL-3S-FIN的布轮(直径25.4 mm,厚6.35 mm),换刀点为当布轮直径尺寸磨损到12.5 mm以下时更换。试验后采用样膏检测倒棱尺寸为0.13~0.18 mm,尺寸一致性较好,满足技术要求。

b) 加工实物图图8 高压涡轮盘榫槽倒棱边缘处理加工

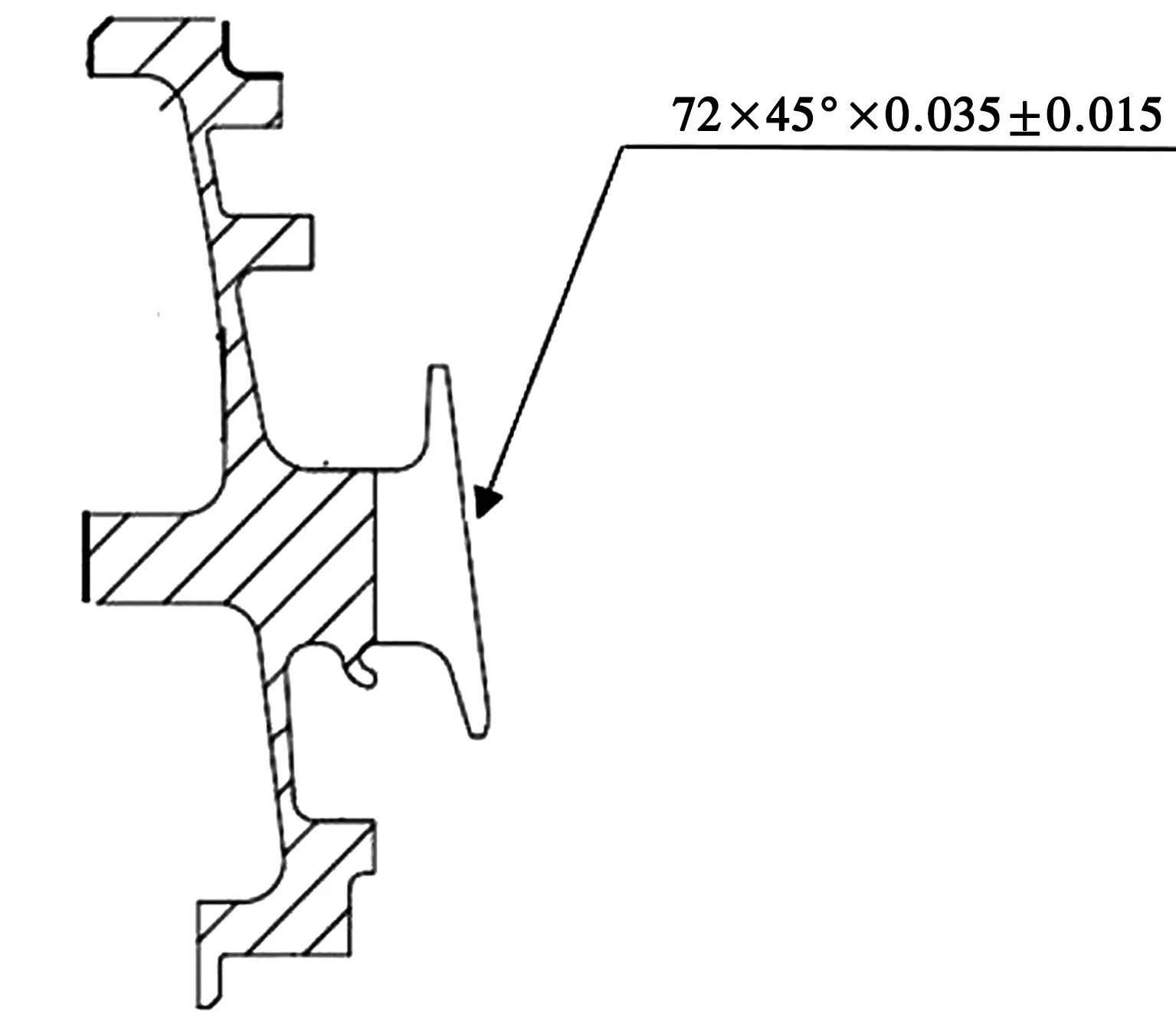

2)篦齿盘异性孔倒角加工。

篦齿盘为镍基高温合金,异性孔倒角尺寸要求为0.05~0.10 mm(见图9a)。结合表3中控制等级划分类别,试验采用Ⅱ级自动处理方式进行(见图9b)。具体试验参数如下:倒角铣削加工,转速为450 r/min,倒角铣刀直径为8 mm,进给为0.05 mm/r,换刀点为36孔。试验后采用样膏检测倒棱尺寸为0.05~0.08 mm,尺寸一致性较好,孔口倒角表面粗糙度为Ra1.6 μm,满足技术要求,加工效率得到大幅提升。

a) 加工部位及要求

b) 加工后实物图图9 篦齿盘异形孔倒角边缘处理加工

3)低压压气机盘榫槽倒角加工。

低压压气机盘为钛合金,榫槽倒角尺寸要求为0.02~0.05 mm(见图10a)。结合表3中控制等级划分类别,试验采用Ⅲ级自动处理方式进行(见图10b)。具体试验参数如下:刷削加工,布轮转速为1 000 r/min,转台转速为5 r/min,磨料粒度为1 200 μm,粉浆浓度为20%,喷嘴工作频次为1 s,正向循环时间300 s,反向循环时间240 s。试验后采用样膏检测倒棱尺寸为0.03~0.05 mm,尺寸一致性较好,孔口倒角表面粗糙度为Ra1.6 μm,满足技术要求。

a) 加工部位及要求

b) 加工后实物图图10 低压压气机盘榫槽倒角边缘处理加工

从材料特性角度考虑,对于镍基高温合金类限寿件除了上述工艺参数控制要求外,边缘处理加工过程中应注意避免某些加工部位的表面硬化现象的产生;对于钛合金类限寿件除了上述工艺参数控制要求外,边缘处理工艺过程中应特别注意:1)钛合金的化学亲和性大,应禁止其与铝、锌、铜、锡和镉等合金接触;2)钛合金零件材料因其低导热系数、易粘刀以及与刀具亲和力强等特性,在加工过程中产生的切削热不易传出,往往集中在某些较小区域内,导致局部切削温度过高,从而造成表面烧伤;3)钛合金零件在边缘处理过程中如果使用冷却液,最好不使用含氯的冷却液,应避免产生有毒物质和引起氢脆,也能防止钛合金零件高温应力腐蚀开裂。

从工艺方案的角度考虑,加工参数控制的同时,还应注意工艺路线的安排、零件装夹方式、走刀路径以及进退刀方式等方面的控制,同时可以尝试采用复合加工方式开展边缘处理加工,如采用固定轴铣削+磨粒流加工工艺、固定轴铣削+磨粒流工艺、固定轴铣削+机械刷削工艺等方式。

4 结语

本文针对航空发动机限寿件等复杂结构精密零部件因去毛刺等边缘处理工艺控制不到位而产生的刀痕、划伤等表面缺陷及表面质量问题,通过对传统手工处理、机械加工处理及特种加工处理等不同边缘处理工艺方式及特点的梳理分析,按照边缘处理工艺所加工部位的功能重要程度、加工尺寸精度以及工艺开展难易程度不同,采用分级控制方法,将航空发动机限寿件边缘处理加工部位划分为3个级别,在此基础上,提出边缘处理工艺控制过程需要在人员培训及资质要求、加工设备、刀具及辅助工具、工艺参数类型、测量及检测、工艺文件报批等方面采用标准化控制的要求,并通过采用分级控制方法开展相关加工试验。结果表明,针对不同边缘处理方式,采用分级控制方法,限寿件表面完整性、加工质量及加工效率得到大幅提升,边缘处理工艺过程的规范化、标准化与精细化得到有效保障,为提升航空发动机限寿件边缘处理工艺加工质量和效率提供了指导方法。