浅析清理分级机在粮油行业的应用

◎ 朱金秋,陈劲松,梁旭波

(1.郑州顺安机电设备有限公司,河南 郑州 450000;2.河南机建建设工程有限公司,河南 郑州 450000)

1 粮油行业中清理设备的现状

粮食是国家的根本,是国家的战略物资,是人民生活的必需品,对一个国家的发展起着至关重要的作用。随着我国居民生活水平的日益提高和居民消费观念的不断转变,人们对生活品质的要求也越来越高,同时,新发展阶段对保障粮食品质也提出了更高的要求。在粮食加工过程中,存在消耗高、粮食清洁率低等问题,严重影响粮食的品质和安全。为了减少粮食资源浪费、保障粮食的高效利用和粮食安全,需要在粮食成熟收获后至储藏、加工前,进行高质量的清理。清理粮食中的杂质是粮食能储藏好的前提,因而粮食清理这道工序至关重要。由于目前国内配套清理筛的筛分率普遍不高,粮食中的杂质不能被充分筛分出来,导致粮食储存中出现粮食虫、霉变和污染的问题,造成粮食浪费。基于这种状况,选择一种满足要求的清理设备尤为重要。

受客观条件的限制,我国使用的粮食清理设备产量小、性能差,清理、分类效果不能有效保证。近年,为了改变粮食流通设施落后的现状,国家拨出专项资金,分期、分批地进行了规模大、自动化程度高的国家粮食储备库的建设。由于大型粮食储备仓库的不断建设,粮食四散化(散装、散运、散卸、散存一体化)技术的大力推广和应用,大中型粮油加工和储运企业亟须性能高、处理量大、效率高的粮食装卸、输送和清理设备。

鉴于目前的状况,特别是在精细管理保储粮安全的管理理念指导下,关于粮食的清理问题也需要不断改革创新。

目前,粮油行业广泛使用的主流清理设备主要有振动清理筛、圆筒清理筛、平面回转筛及清理分级机,这几种清理设备各有各的特点(如表1)[1-4]。

表1 主流清理设备优缺点表

2 清理分级机的原理和结构

2.1 清理分级机的原理

清理分级机是一种常见的筛选机械,它的原理是通过多层筛网,将物料按照不同的粒度进行筛选,从而达到分离不同粒度物料的目的[5]。

清理分级机的结构一般由多个筛网组成,每个筛网的孔径大小不同,可以根据需要进行调整。物料从上方进入筛网,经过第一层筛网的筛选后,较大的颗粒会被挡住,只有较小的颗粒能够通过筛网进入下一层筛网。这样,物料就会逐层筛选,直到最后一层筛网,将最细小的颗粒筛选出来。

清理分级机的优点在于可以根据需要进行多次筛选,从而达到更高的筛选精度。同时,清理分级机的结构简单,易于维护和清洁,可以有效提高筛选分离效率和质量。

将清理分级机广泛应用于化工、食品、医药、冶金等行业中,特别是在粉体物料的筛选和分离方面,具有重要的应用价值。随着科技的不断发展,清理分级机的结构和性能也在不断地改进和完善,为各行各业的生产提供了更加高效、精确的筛选技术。

2.2 清理分级机的结构

清理分级机是一种常见的清理设备,它主要由多个筛层组成,目前的结构形式有粗筛2层、细筛4~8层;粗筛4层,细筛4层。粗筛筛路长度1.8 m、2.4 m;细筛长度1.2 m、1.8 m、2.4 m等。入口配置风选机构,可以分别筛分出轻杂、细杂和大杂。每个筛层都有不同的孔径大小,可以过滤不同粒度的物料。这种结构的优点是可以有效地分离杂质和不同粒度的物料,提高生产效率和产品质量。

清理分级机的结构通常由上下2个部分组成,上部是进料口,下部是出料口。物料从进料口进入第一层筛网,经过筛网的过滤后,较大的颗粒会被挡住,而较小的颗粒则通过筛网进入下一层筛网。这样,物料会逐层过滤,最终达到所需的粒度要求。

清理分级机的结构还可以根据需要进行调整,例如,增加或减少筛层数量、改变筛网孔径大小等。这样可以适应不同的生产需求,提高生产效率和产品质量。

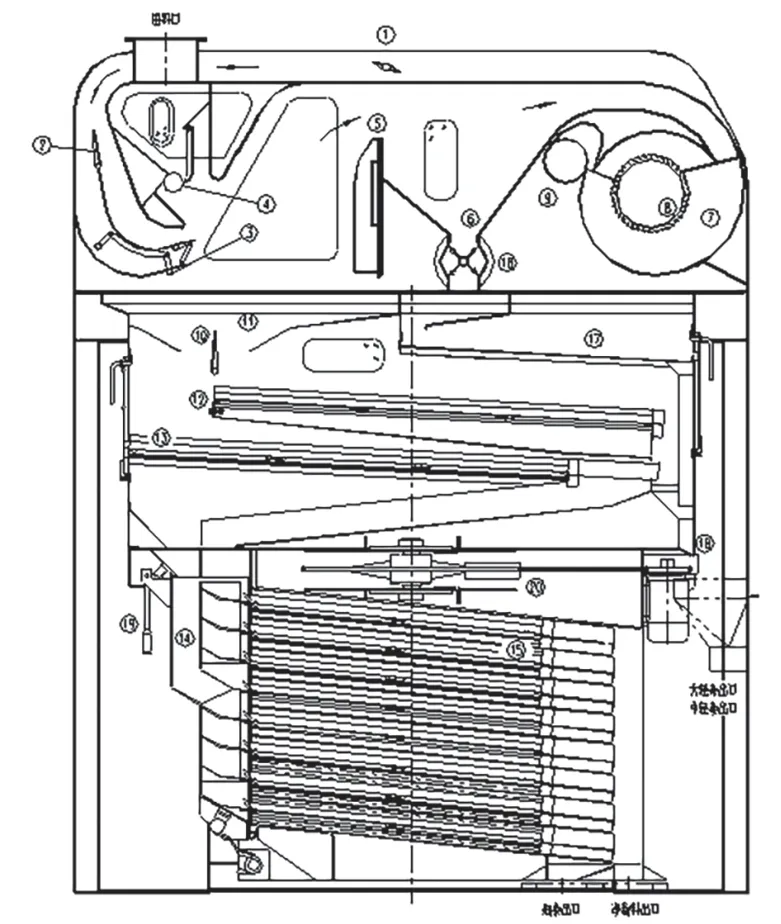

总之,清理分级机的结构是一种非常实用的过滤设备,它可以有效地分离杂质和不同粒度的物料,提高生产效率和产品质量。在未来的生产中,清理分级机的结构将会得到更广泛的应用(如图1)。

图1 清理分级机结构图

2.3 清理筛的核心机构——筛面

为增大有效筛理面积,最直接有效的方法就是加宽或者加长筛面的尺寸,或者采用多层筛面并行的方法,抑或是把上述方法组合起来使用。

2.3.1 加宽筛面尺寸

筛面的宽度能决定筛分效率,适当加宽筛面尺寸确实可以提高筛分处理量,但是筛面加宽的同时,会伴随筛面刚度的降低。如果想要在筛面加宽的同时,保证筛面的刚度,那么就必须增加制作筛面材料的使用量,这就会造成整个筛体的体积变大、重量变重;同时,为保证筛体运转的平衡,还必须增加偏心配重的重量,这样整个筛体的重量会进一步增加,能耗也会更多。

2.3.2 加长筛面尺寸

筛面长度是决定筛分精度的,适当加长筛面尺寸可以提高筛分处理量,但同时也会产生跟加宽筛面一样的影响。

2.3.3 多层筛面并行可提高有效筛面面积

多层筛面并行,即采用多层分级筛的筛面配置结构。用多层筛面进行多层分级,可以分散单层筛面的物流量,进而达到提高处理量的目的。但对于原粮来说,由于其相对粒度差异不大,采用这种方法进行清理效果不佳。

多层筛面并行是通过分料机构把物料尽可能平均分配后,再喂入上、下2层或多层筛面的方法。与单层筛面相比,每增加一层筛面,处理量就会相应增加1倍,筛体的刚度也能得到保证,这应该是提高筛分处理量的较佳选择。但是,由于增加了筛面数量,分料喂料处,还有物料、大杂和小杂出筛归集处的设计、安装就显得比较困难。

采用一层粗筛面清理大杂,配以并行双层细筛面清理细杂,从而使筛分处理量翻一番的设计方案,容易实现分料、喂料和出料配置,现已得到成功应用。

3 清理分级机的应用

下文就中储粮某基地清理改造的效果进行分析。

3.1 改造前后工艺流程对比

3.1.1 改造前相关工艺流程

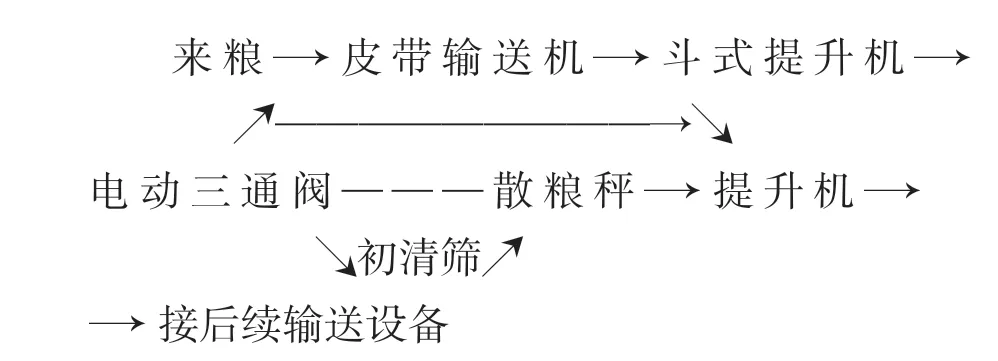

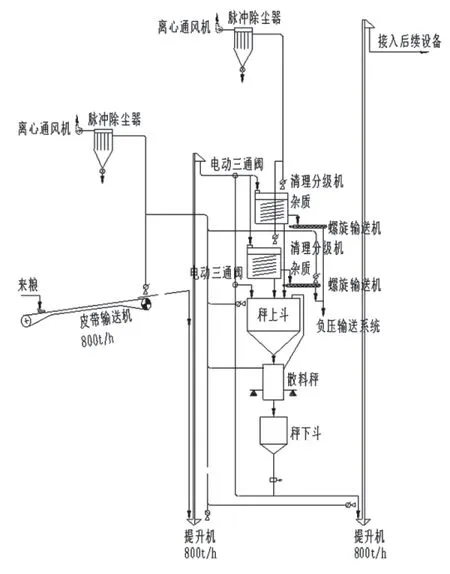

改造前具体工艺流程为:

具体工艺流程图详见图2。

图2 改造前相关工艺流程图

3.1.2 改造后相关工艺流程

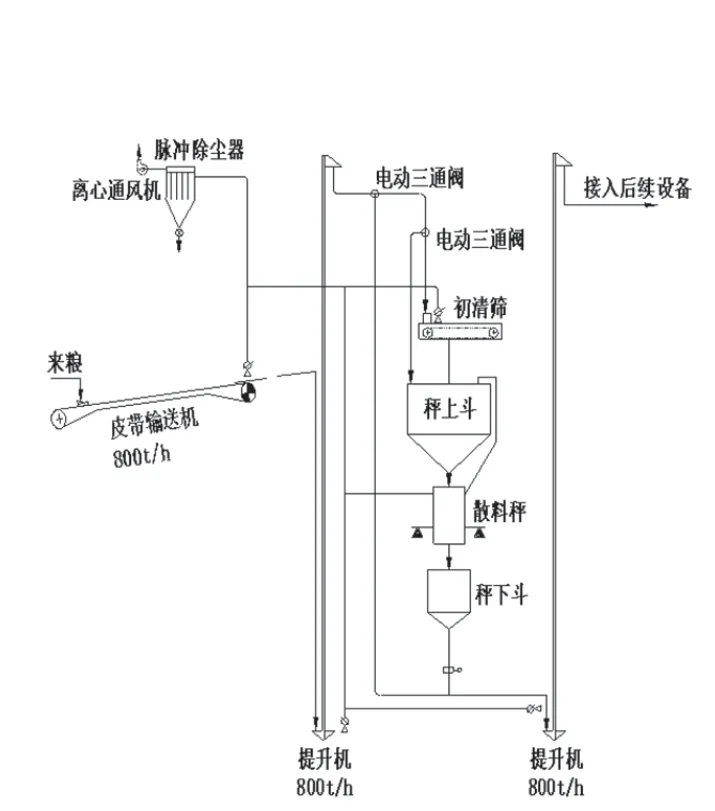

改造后具体工艺流程为:

具体工艺流程图详见图3。

图3 改造后相关工艺流程图

3.2 改造前后使用效果

根据甲方提供数据,来粮含杂率大约为2.8%~2.9%,清理后需将杂质含量降至2%以下。杂质主要为树枝、豆皮及大量粉末性杂质。

3.2.1 改造前使用效果

改造前,筛理设备为一台网带式初清筛,该设备主要用来清理来粮中的大杂,没有细杂清理功能,为后续的粮食清理及深加工带来了较重的负担。

此外,当绳索、谷须等纤维状杂质过多,会造成对筛网的缠绕,造成粮食堆堵或者清理不及时,还有可能糊住大杂筛面,使有效筛理面积减小,造成部分粮粒流至大杂出口,严重影响设备产量和清理效果,也会造成杂质中粮食含量较高、清理分级不够精细,直接导致清理产量的下降。

3.2.2 改造后使用效果

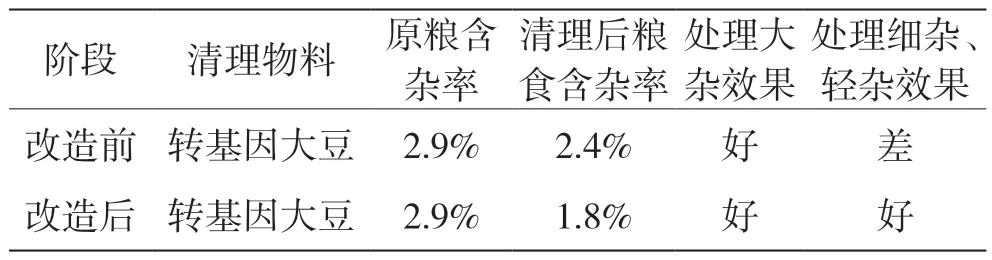

清理分级机系列产品处理能力为50~500 t/h,本产品采用多通道并联结构,在同样占地面积情况下,有效提 高了筛理面积。本次改造选用型号为150*6*2,产量为500 t/h,同时具有轻杂、细杂及大杂处理分类功能(如表2)。

表2 改造前后使用效果对比表

本次改造清理分级机上游设备皮带输送机、提升机产量为800 t/h,下游设备散料秤、提升机产量均为800 t/h,而本次配备清理分级机产量为500 t/h,满负荷作业情况下,800 t/h的原料需要平均分配到2台清理分级机上,那么每台清理分级机的产量为400 t/h。因此,需要测试清理分级机能否达到500 t/h的产量,经过对工艺流程的分析,采取如下操作实现产量及清理效果的测试。

2台清理分级机是通过上方的分料三通来供料的,正常运行时,物料通过分料三通后平均分配到2台清理分级机喂料机构上,在其中一路溜管安装1台手动闸门,通过手动关闭该手动闸板,就可以使全部物料都进入其中1台清理分级机,那么上游设备只需要提供500 t/h的产量就可以了。

做好一切准备工作后开始测试,测试过程是通过逐步增加产量的方式进行,先是所有设备按流程启动,全部启动正常后开始放料,开始的产量开到200 t/h,然后稳定运行10 min后增加产量,每次增加100 t/h的产量。以此类推,每次增加产量后均需待系统运行平稳10 min后再增加产量,直至产量增加到500 t/h,维持该产量运行30 min,各系统运行正常,测试结束。

测试结果说明,通过本次把初清筛更换成清理分级机的改造,解决了清理设备产量受限的现状,并且经过清理后,杂质含量也能控制在预期的范围内,可满足业主方的使用需求。

3.3 清理分级机的其他应用

清理分级机在粮食清理中的应用非常广泛。首先,它可以有效地去除粮食中的杂质,如石子、土块、树枝等,这些杂质不仅会影响粮食的品质,还会损坏加工设备,甚至对人体健康造成威胁。通过清理分级机的清理,可以保证粮食的质量和安全性。

其次,清理分级机可以对粮食进行分级。不同的粮食品种和用途需要的粒度大小不同,通过清理分级机的分级,可以将粮食按照不同的粒度大小进行分类,满足不同的需求。同时,清理分级机还可以对杂质进行分类处理,使几种杂质可以分开储存,利于杂质的回收再利用。

最后,除了粮食清理外,清理分级机还可以应用于其他领域。例如,可以用于矿物粉末的筛分、化工原料的分离、医药中间体的精细筛分等。在这些领域中,多层筛同样具有高效、精准、可靠的特点。

总之,清理分级机作为一种高效的粮食清理设备,已经成为粮食加工行业中不可或缺的一部分。它的应用不仅可以提高粮食的品质和安全性,还可以提高生产效率和经济效益。随着科技的不断进步,相信多层筛在未来的发展中还会有更广泛的应用。

4 结语

清理分级机作为粮食工艺中主要的粮食清理设备,经过国储粮库、港口物流运输、地方粮库等多个项目的实际推广应用,技术已经比较成熟,也能满足当前大处理量的要求。然而,清理分级机的自动化、智能化生产有待提高,今后需相关学者进一步研究、改进,以达到更理想的使用要求。