一种以精制甲基硅油为原料的标准黏度液的制备及性能分析

金愿 朱绚华 文慧卿 陈超云 / 上海市计量测试技术研究院

0 引言

标准黏度液是用来对旋转黏度计和毛细管黏度计等黏度测量的仪器进行检定或校准及周期核查的标准物质[1]。在黏度计量的量传体系中,是以黏度计和标准黏度液交替传递直至样品的黏度测量,标准黏度液在此过程中起着承上启下的作用。

为确保黏度量值的准确统一,标准黏度液从基质的选择、试样的配制,到理化实验、流动性实验、黏温变化率分析,再到均匀性、稳定性检验等均需要有较为严格的控制。国家黏度标准物质证书上给出运动黏度值和动力黏度值,JJG 155—2016《工作毛细管黏度计》和JJG 154—2012《标准毛细管黏度计》给出了二级标准黏度液的运动黏度定值方法。行业内对标准黏度液的研制工作也有很多报道[2-6],研究内容集中在运动黏度的定值、密度的测量和动力黏度的计算。对于试样前期的配制,理化实验、流动性实验、黏温变化率分析、均匀性、稳定性检验等缺少较为系统的实验报道。

我国牛顿流体计量标准黏度液基质为精制石油产品、精制甲基硅油,具备牛顿流体特性。精制甲基硅油是透明的牛顿流体,成分单一,具有较好的安全性和良好的稳定性[7]。本文以精制甲基硅油为标准黏度液基质,选择几种比较典型的牌号进行较为系统的实验,包括对试样进行制备,做了理化实验、流动性实验,分析了试样的黏温变化率,进行了均匀性、稳定性检验,可为标准黏度液的研制工作提供一些借鉴。

1 实验前准备

主要实验装置:标准黏度液定值装置一套,含标准毛细管黏度计、高精度恒温水浴槽、精密测温仪;工作毛细管黏度计一套;旋转流变仪一台;酸度计一台。

主要实验试剂:95%乙醇-指示剂溶液;碱性蓝6B指示剂;0.05 mol/L氢氧化钾乙醇标准滴定溶液;蒸馏水;精制汽油;乙醇-苯混合液。

2 试样的制备

我国现有的标准黏度液是按20 ℃运动黏度的标称值来划分牌号的,从2 号到100 000 号分为了15个牌号,本文选用较为典型的5 号、20 号、100 号进行试样制备。

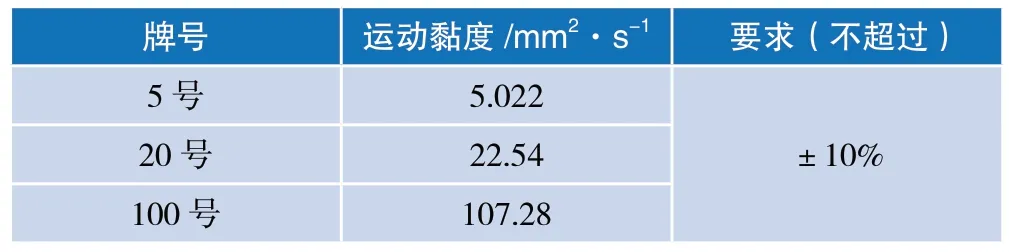

采用工作毛细管黏度计在(20±0.01)℃下粗测原料油的运动黏度值。粗测值结果如表1 所示。

表1 原料油的运动黏度值

粗测结果显示,20 号原料油的运动黏度值高出了预期标称值,不符合要求,需要以较其低一牌号的原料油进行调配。原料油调配表如表2 所示。

表2 原料油配制表

采用计算法得到两种原料油的配制体积比[8]:

由上式计算得:

按比例调配,搅拌均匀并静止24 h 后,原料油完全互溶。采用工作毛细管黏度计在(20±0.01) ℃下测量运动黏度值,实测值符合要求。

3 理化性能实验

3.1 外观、水分和机械杂质

取适量样品至透明烧杯,目测试样外观为无色透明液体,无分层无水分,无可见机械杂质。

3.2 酸度、酸值测试

在20 ℃环境下分别取5 号试样8 g,20 号、100 号试样各50 mL,将试样加入盛有经处理的50 mL 95%乙醇-指示剂溶液混合物的锥形瓶中,在锥形瓶上装上球形回流冷凝管,将锥形瓶中的混合物煮沸5 min。此时再对应加入0.5 mL 的碱性蓝6B 指示剂溶液,在不断摇动下趁热用0.05 mol/L 氢氧化钾乙醇标准滴定溶液滴定,直至95%乙醇层的碱性蓝6B指示剂溶液从蓝色变为浅红色为止。

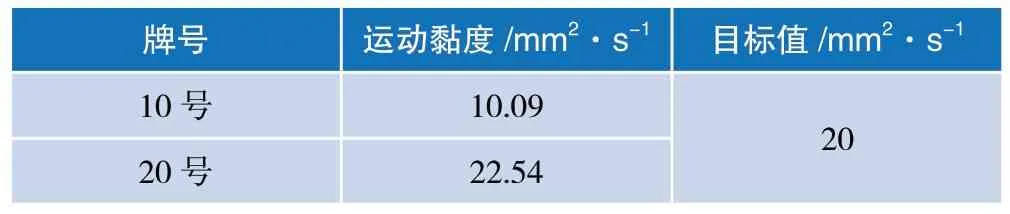

5 号试样的酸度,20 号、100 号试样的酸值测试结果如表3 所示。

表3 酸值、酸度测试结果

3.3 水溶性酸碱测试

对于5 号、20 号试样各取50 mL 和50 mL 蒸馏水放入分液漏斗中,加热至50 ~ 60 ℃。对于100 号试样,先在室温下与50 mL 汽油混合,然后再加入50 mL 蒸馏水,加热至50 ~ 60 ℃。轻轻摇动分液漏斗中的试验溶液5 min,放出澄清后下部的水层,经滤纸过滤至锥形瓶中。

用酸度计测定水溶性酸或碱。向烧杯中注入30 ~ 50 mL 上述抽提物,电极浸入深度为10 ~ 12 mm,按酸度计使用要求测定pH。

当试样抽提物水溶液pH 为5.0 ~9.0 时,证明试样无水溶性酸或碱。结果如表4 所示。

表4 水溶性酸碱测试结果

3.4 氧化安定性测试

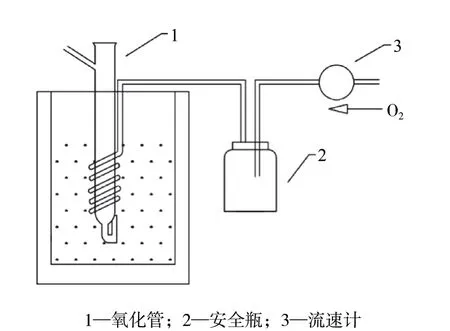

试验简图如图1 所示,向干净的氧化管内加入100 号试样30 g,并在试样中放入套着螺旋线的铜片,采用软木塞连接设备管口,使氧化管的旋管部分完全浸在油浴中。油浴加热至125 ℃,用200 mL/min的速度连续通入氧气至试样中。试验连续进行8 h,氧化结束后,取20 g 氧化油至100 mL 量筒中,并用三倍体积的精制汽油稀释量筒中的氧化油,静置12 h 后测定沉淀物含量和酸值。

图1 实验装置

经过静置12 h 后,将氧化油和精制汽油的混合物经滤纸至250 mL 的量筒中,并用精制汽油洗涤滤纸上的沉淀物。将滤液稀释至分度线测酸值。用温热乙醇-苯混合液溶解滤纸上面的沉淀物,至一只已称好质量的50 mL 锥形烧瓶中。

测定沉淀物:在水浴上将锥形烧瓶中的乙醇-苯混合液蒸馏出来。把锥形瓶和沉淀物放入105 ℃烘箱中干燥至恒重。

测定酸值:在量筒中量出25 mL 的氧化油和汽油混合液。向250 mL 锥形烧瓶中加入乙醇-苯混合液25 mL 和20 g/L 碱性蓝6B 乙醇指示液1 ~2滴,用0.05 mol/L 氢氧化钾乙醇表征滴定溶液中和。向中和过的乙醇-苯混合液中,加入氧化油和汽油混合液25 mL 和20 g 20 g/L 碱性蓝6B 乙醇指示液0.5 mL,用0.05 mol/L 氢氧化钾乙醇表征滴定溶液滴定,直至混合液蓝色褪尽或呈浅红色。

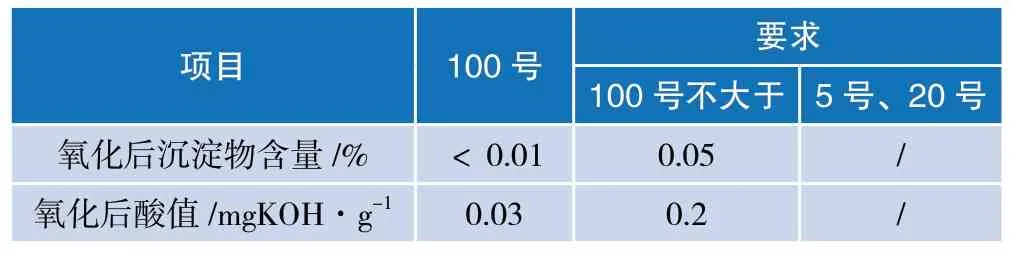

测试结果如表5 所示。

表5 氧化后沉淀物含量、酸值(8 h,125 ℃)

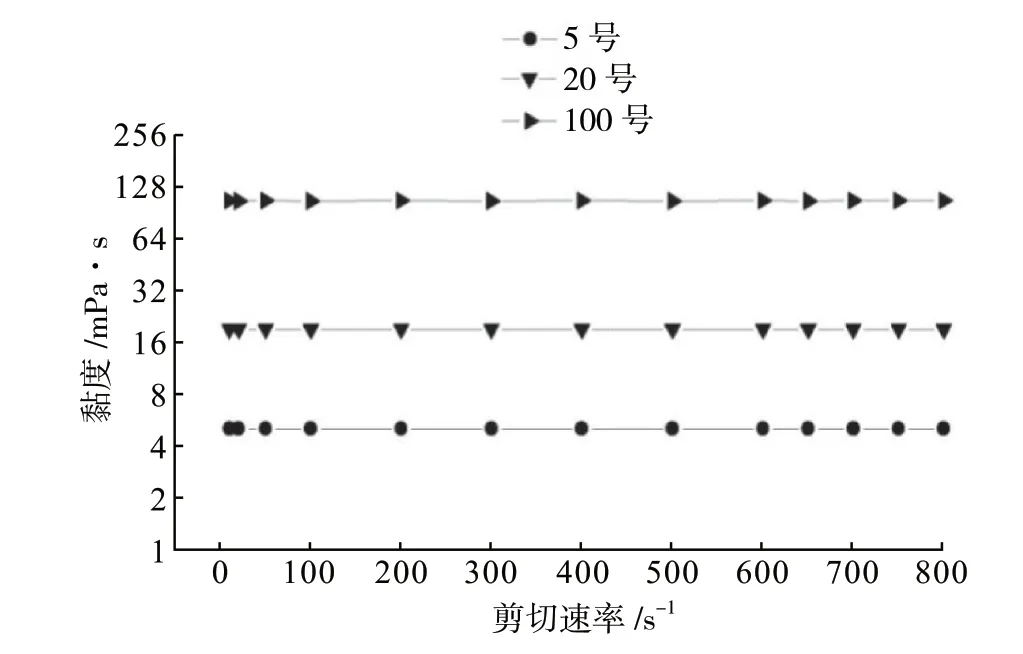

4 流动性检验

使用旋转流变仪测量5 号、20 号、100 号试样在剪切速率10 ~800 /s 范围内的流动曲线(剪切应力与剪切速率的关系曲线),如图2 所示。随着剪切速率的改变,试样黏度值不发生变化,试样黏度与剪切速率无关,牛顿流体特性显著。

图2 试样流动性检测结果

5 黏温特性实验

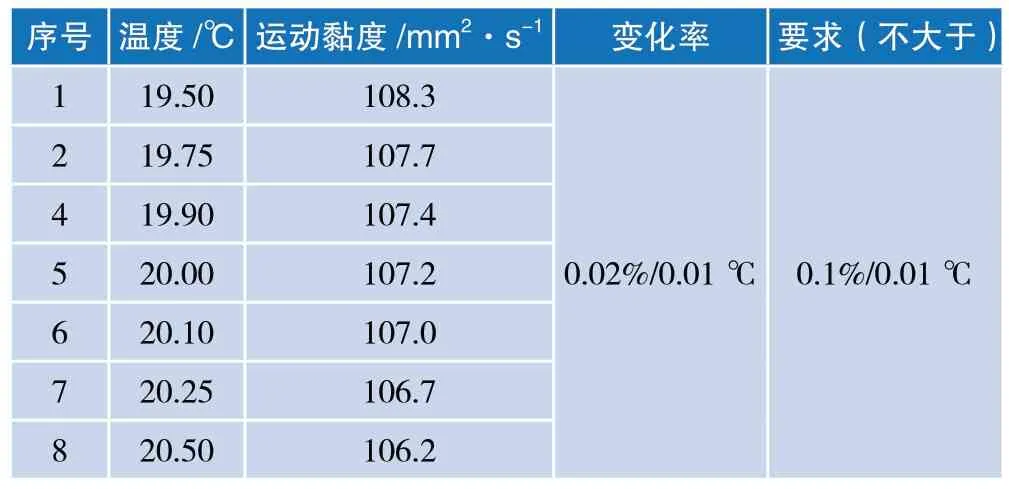

温度对于液体黏度的影响十分显著,温度升高黏度下降,不同液体的黏度下降程度是不同的。黏度标准物质使用过程中,对温度的控制要求比较严格。明确试样的黏温性能,对于标准物质的开发和应用是不可或缺的。在19 ~21 ℃下采用标准毛细管黏度计对试样进行测试,温度波动度±0.01 ℃,以100 号为例,测试结果如表6 所示,黏温变化率为0.02%/0.01 ℃。

表6 100 号试样黏度-温度测试结果

6 均匀性、稳定性检验

采用棕色玻璃瓶对试样进行分装,规格为250 mL/瓶。放置一段时间后进行均匀性、稳定性检验。

6.1 均匀性检验

考虑到各牌号试样分装数少于200,在各牌号黏度液分装的初始、中间和终结阶段各抽取4 瓶,每种试样12 瓶。采用吸管对每瓶的上、中、下部位重复取样,依据JJG 154—2012 附录A 分别测量,共计测量3 组数据,以100 号为例,测试结果如表7 所示。对于测定结果采用单因素方差分析(F检验法)[9-10],当显著性水平α=0.05 时,F<F0.05(11,24),证明试样是均匀的。

表7 100 号黏度液均匀性检验结果

6.2 稳定性检验

分为短期稳定性和长期稳定性,是描述标准物质的特性值随时间变化的性质。短期稳定性评估采用比预期运输条件更极端的条件储存,即在高温40 ℃、低温-20 ℃两种不同温度下进行,目的是考察温度对运动黏度值的影响。长期稳定性评估采用经典稳定性评估实验方案,即在1 a 的时间内按照先密后疏的时间间隔随机抽取样品进行测量。采用t检验法对配制的黏度液进行稳定性考察[9-10]。以X代表时间,Y代表特性值,拟合成一条直线,则斜率为

截距:

直线的标准偏差:

斜率的不确定度:

分别以40 ℃、-20 ℃作为储存温度,考察当天,及第1、2、3、4、5、7、10 天黏度液的短期稳定性,每个时间点随机抽取3 瓶,依据JJG 154-2012 附录A 分别测量。以100 号为例,测试结果如表8 所示。

当显著性水平α= 0.05,自由度n- 2 = 6 时,t检验的临界值等于2.45。由于|β1| <s(β1)·t0.05,6,因此,可以判定在40 ℃、-20 ℃保存条件下,黏度液在10 d 内稳定。

将黏度液储存在室温环境下,对黏度液进行长达1 a 的考察,考察当月,及第1、2、3、4、6、8、12 月黏度液的长期稳定性,每个时间点随机抽取3 瓶,依据JJG 154-2012 附录A 分别测量。以100 号为例,测试结果如表9 所示。

表9 100 号黏度液长期稳定性考察结果 单位:mm2·s-1

当显著性水平α= 0.05,自由度n- 2 = 6 时,t检验的临界值等于2.45。由于|β1| <s(β1)·t0.05,6,因此,未观测到不稳定性,表明黏度液在1 a 的考察期内量值保持稳定。

7 结语

本文以精制甲基硅油为原料配制了系列标准黏度液,试样外观透明、无可见水分和机械杂质。对试样的酸度、酸值、水溶性酸碱以及试样在氧化后的沉淀物含量和酸值做了详细的实验分析,可以看出,采用精制甲基硅油配制的标准黏度液低酸值且不易氧化变质。试样的牛顿流体属性明显,黏温变化率为0.02%/0.01 ℃,试样均匀性、1 a 内稳定性的考察合格。