复杂煤层条件下滚筒截割性能参数优化分析

杜利伟

(西山煤电官地矿, 山西 太原 030053)

0 引言

采煤机作为煤矿生产中的核心设备,其性能直接决定综采工作面的生产能力。衡量采煤机性能的关键指标为其截割能力和装煤能力,这两项能力主要由采煤机的螺旋滚筒结构参数和运动参数决定,进而影响采煤机的截割性能。在实际生产中,煤层为非均匀介质,而且呈现不连续和各向异性的特点,针对复杂煤层采用不同的截割参数达到提升截割性能的效果,从而提升采煤机的截割能力和落煤能力[1]。本文将从理论层面对采煤机截割性能参数的优化展开研究。

1 复杂煤层条件下滚筒截割模型的建立

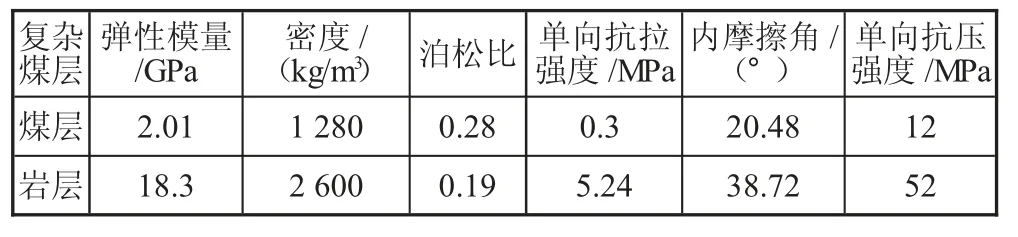

本文针对以复杂煤层条件下采煤机螺旋滚筒截割性能的仿真分析为基础,结合工作面煤层岩层的参数建立复杂煤层的仿真模型。该模型需要真实反应岩层和煤层的容重、静摩擦系数、动摩擦系数以及坚固性系数等。含矸复杂煤层的力学性质如表1 所示。

表1 含矸复杂煤层力学参数

根据上述参数建立煤岩体与采煤机螺旋滚筒的耦合仿真模型,仿真模型如图1 所示。

图1 采煤机螺旋滚筒与复杂煤层的耦合仿真模型

2 螺旋滚筒结构参数和运动参数对截割性能的影响

本文所研究的采煤机的具体型号为MG2×55/250-BW,重点对该型采煤机运动参数(包括截割深度、牵引速度、滚筒转速)和结构参数(重点研究叶片螺旋升角)对整机截割性能的影响展开研究,截割性能通过采煤机在不同工况下的截割阻力、块煤率、生产率和截割比能耗进行反应[2]。所研究各参数的具体取值如下:牵引速度为3 m/min、3.5 m/min、4 m/min和4.5 m/min;螺旋滚筒转速为80 r/min、85 r/min、90 r/min、95 r/min 和100 r/min;截割深度为550 mm、565 mm、580 mm、600 mm 和620 mm;叶片螺旋升角为8°、10°、13°、15°和18°。

2.1 结构参数对截割性能的影响

针对结构参数对截割性能仿真模拟研究,重点分析叶片螺旋升角对截割性能的影响。此时,设定采煤机牵引速度为4 m/min,截割深度为580 mm,螺旋滚筒旋转速度为90 r/min;分别对叶片螺旋升角为8°、10°、13°、15°和18°五种工况下采煤机对应的截割阻力、块煤率、生产率以及截割比能耗进行对比分析,所得的数据如表2 所示:

表2 不同叶片螺旋升角下采煤机的截割性能对比

如表2 所示,随着叶片螺旋升角的增加,对应截割阻力呈现不规律的变化趋势,导致上述现象的主要原因为由于叶片螺旋升角的变化使得截齿的相对位置与截割顺序发生了变化,从而引发的大块煤不规律的崩落;其中,在叶片螺旋升角为10°时对应的截割阻力最小。

同样,对于截割比能耗而言,随着叶片螺旋升角的增加,其也呈现不规律的变化,其与截割阻力的变化一致;导致上述现象的主要原因为截割阻力的减小所消耗的能量也减小。其中,在叶片螺旋升角为10°时对应的截割比能耗最小。

对于最大截割面积而言,随着叶片螺旋升角的增加,其不断减小;导致上述现象的主要原因为螺旋升角增大直接反应至滚筒结构上相邻截线两截齿在圆周方向上的距离减小。

对于生产率而言,螺旋升角对采煤机生产率的影响可以忽略不计。

2.2 运动参数对截割性能的影响

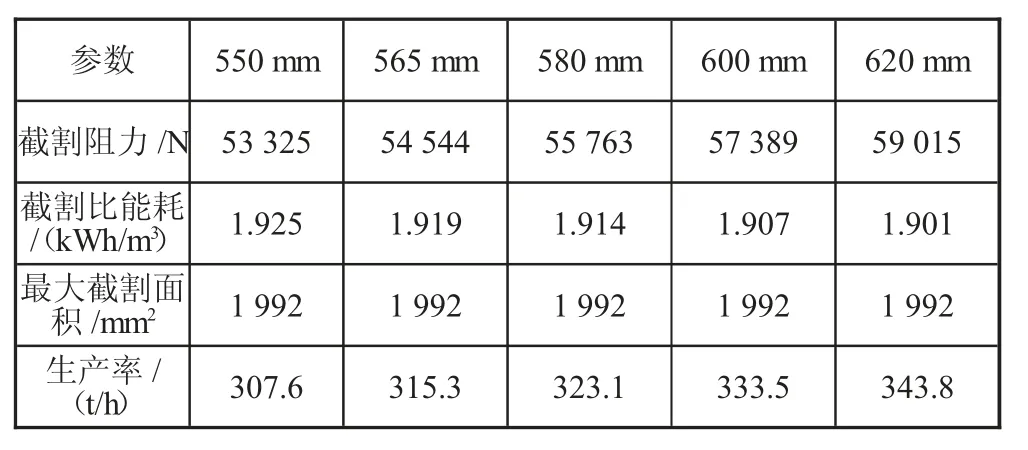

以采煤机螺旋滚筒的截割深度为例,设定采煤机的牵引速度为4 m/min,螺旋滚筒旋转速度为90 r/min,叶片螺旋升角的角度13°;对滚筒截割深度为550 mm、565 mm、580 mm、600 mm 和620 mm 五种工况下采煤机截割阻力、块煤率、生产率以及截割比能耗进行对比分析,仿真所得的数据如表3 所示。

表3 不同截割深度下采煤机的截割性能对比

如表3 所示,随着采煤机截割深度的增加,截割阻力呈现不断增大的变化趋势;截割比能耗呈现不断减小的变化趋势;最大截割面积不变;生产率呈现不断增大的变化趋势。

同理得出:随着采煤机牵引速度的增加,截割阻力、截割比能耗、最大截割面积以及生产率等均呈现不断增大的变化趋势。随着采煤机滚筒转速的增加,截割阻力、最大截割面积呈现不断减小的变化趋势;截割比能耗呈现不断增大的变化趋势;生产率不变。

综合上述仿真分析得出:采煤机截割滚筒的旋转速度对截割比能耗参数的影响最大;采煤机牵引速度对生产率和块煤率两个参数的影响最大;采煤机截割深度对截割阻力的影响最大。

3 采煤机螺旋滚筒参数的优化

在上述对不同参数影响采煤机截割性能仿真分析的基础上,基于上述仿真分析所得结论采用多目标优化数学模型对采煤机螺旋滚筒的采煤工艺参数进行优化。结合采煤机装备本身的运动学参数和上述仿真结算,得出螺旋滚筒参数的取值范围如下:螺旋滚筒转速范围为[80 r/min,100 r/min]、牵引速度范围为[3 m/min,5 m/min]、截割深度范围为[550 mm,620 mm]、叶片螺旋升角范围为[8°,18°]。

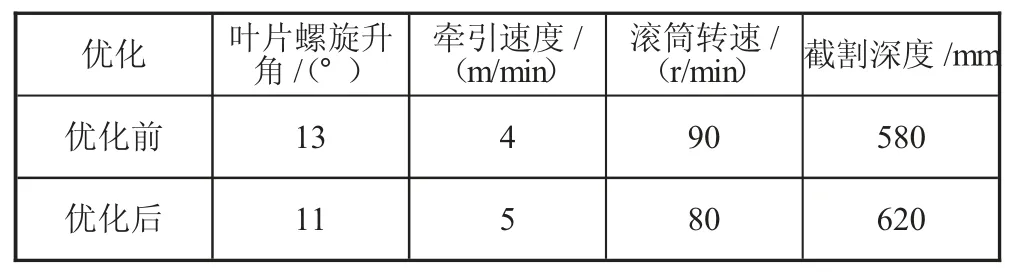

采用多目标优化数学模型对上述参数进行优化,优化前后上述参数值的具体变化如表4 所示。

表4 采煤机滚筒运动和结构参数优化前后对比

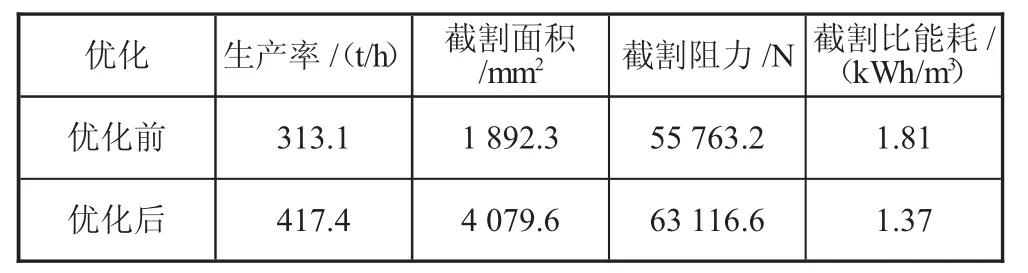

优化前后采煤机截割性能对比如表5 所示。

表5 螺旋滚筒参数优化前后采煤机截割性能对比

如表5 所示,对“2”中仿真得出的螺旋滚筒参数采用多目标数学模型进行优化后,采煤机的截割性能得到明显提升;其中,采煤机的截割面积和生产率得到显著增加,截割比能耗降低了0.44 kWh/m3。

4 结语

采煤机为煤矿综采工作面生产的核心设备,其截割性能直接决定了生产率、截割比能耗、截割阻力等因素。因此,对于采煤生产而言,采用合理的螺旋滚筒运动参数和结构参数对于保证其截割性能具有重要意义。本文重点开展了复杂煤层条件下螺旋滚筒的截割性能,实现了对螺旋滚筒结构和运动参数的优化。经优化后,采煤机的截割性能得到明显提升。