热压工艺参数对蜂窝夹层结构浸润性的影响

王宇豪, 崔 旭

(沈阳航空航天大学民用航空学院, 辽宁 沈阳 110000)

0 引言

蜂窝夹层结构由上、下两层高强度面板和中间的蜂窝芯通过黏合剂胶接而成,由于其兼具质量轻、强度高、刚性大的特点,而被广泛应用于航空航天等领域[1-2]。因此国内外对蜂窝夹层结构从设计工艺、浸润性、失效模式等角度展开了广泛的研究[3-6]。武海生等详细阐述了基于胶膜热破的新型蜂窝夹层结构成型施胶工艺,能够有效提高夹层结构的力学性能、稳定性以及蜂窝夹层结构效率[7]。Julien Rion 等通过试验测量预测了树脂对蜂窝壁浸润形成的弯月面的形状,并建立了基于接触角来预测弯月面的形状和大小的数学模型[8]。

目前常用于蜂窝夹层结构的成型方法主要有胶接成型、共固化成型两种[9]。其中共固化成型常用于制造复杂型面结构,且工艺简单、制造成本低,但蜂窝表面质量较差、生产过程难以控制[10];而胶接成型虽然制造成本较高,制造周期长,但表面质量好,且成品性能更好把控,适用于制作飞机蒙皮等表面要求高或形状复杂的制件[11]。对于蜂窝夹层结构加工成型工艺的研究,不仅能提高产品质量、缩短生产周期,也会对飞机的设计研发产生推动作用,具有重要意义。

本文主要通过观测树脂对蜂窝壁的浸润效果及蜂窝夹层结构的剥离强度,研究热压工艺参数对蜂窝夹层结构浸润性能及强度的影响。

1 蜂窝夹层结构浸润现象

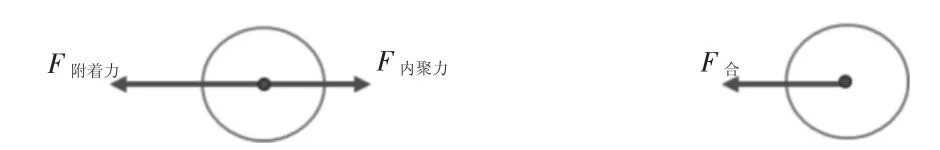

在制作蜂窝夹层结构时,往往会在蜂窝壁两端靠近面板的一侧产生树脂胶对蜂窝壁的浸润现象,对于蜂窝两端的树脂胶液来说,树脂胶分子由于热量传递而获得了更大的动能,变得非常活跃,且胶流分子间作用力减小,黏度减小,流动性增加。胶流在附着层处的胶流分子与胶流内部分子在受力上存在不同,胶流内部分子只是受到胶流分子的引力作用,相互对称抵消;而附着层处胶流分子既受胶流分子的引力又受到固体分子的引力,受力不平衡,当附着力大于内聚力时,胶流才会沿壁爬升,如图1 所示。

图1 附着层胶流分子所受附着力大于胶流分子间的内聚力

由于树脂胶对铝材具有浸润性,固体分子引力大于液体分子引力,附着层处胶流分子所受合力垂直于固- 液界面指向固体,具有大于胶流内部分子的引力,故有着更小的分子间势能。如图2 所示由势能最小原理可得,胶流内部分子有趋于附着层处分子的趋势,从而附着层有扩展趋势。

图2 分子进入势能较低的附着层促使附着层扩展爬升

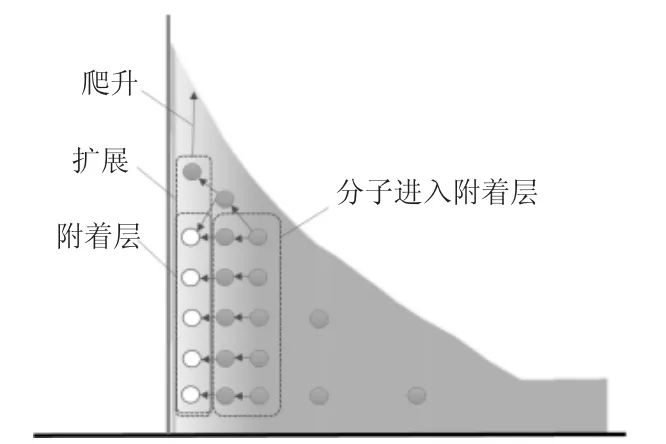

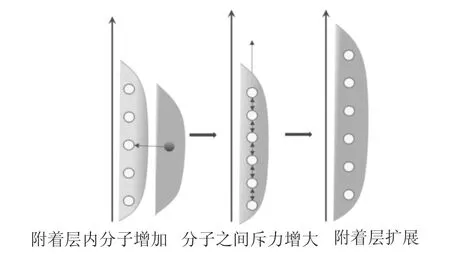

另外,从分子间斥力的角度考虑,附着层内分子相比流体内分子受到的固体分子的吸引更强,附着层里的分子就比液体内部密,附着层内分子间的距离小于流体内部分子间的距离,在附着层里就出现流体分子相互排斥的力,此时与固体接触的附着层有扩展的趋势,就会产生浸润现象,如图3 所示。随着附着层的扩展,分子间距拉大,再次达到平衡。

图3 分子间斥力促使附着层扩展

2 试验方法

2.1 试验材料及仪器

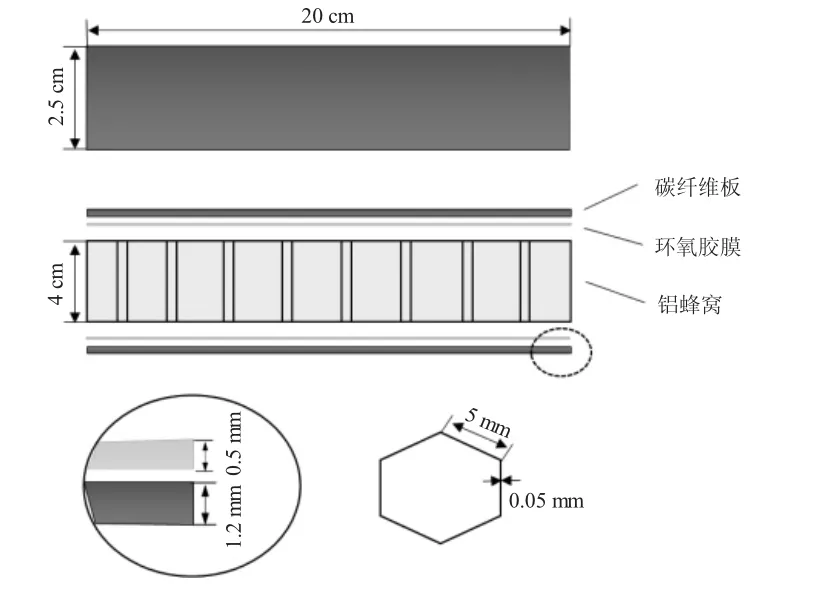

蜂窝夹层结构由两侧蒙皮及中间蜂窝芯组成,蒙皮材料采用碳纤维层合板,蜂窝芯采用轻质铝材,作为黏合剂的胶膜采用SJ-2A 环氧树脂胶膜。整体结构尺寸如图4 所示。

图4 蜂窝夹层结构

2.2 试验过程

1)裁剪及清洗:使用切割机将碳纤维板切割成相应大小,用剪刀将胶膜裁剪成合适大小,尺寸如图4所示。用酒精擦拭合页表面,并用清水冲洗面板、蜂窝及合页。

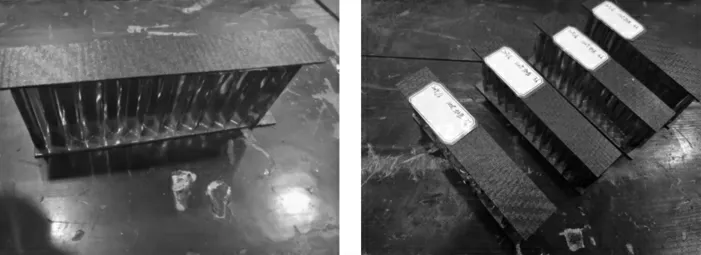

2)热压成型:将裁剪好胶膜分别对齐贴在碳纤维板一侧,按照顺序将两侧碳纤维板与铝蜂窝叠放并放入热压机中无压力状态下以20~35 ℃/h 的速度升温至加压点,对蜂窝均匀施加0.05 MPa 压力并保持以相同的升温速率继续升温直至温度到达180 ℃,固化3~4 h 后,自然冷却降温直至40 ℃,成型后的蜂窝如图5 所示。

图5 铝蜂窝夹层示意图

3)强度测试:将E51 环氧树脂与聚酰胺固化剂650 以2∶1 的比例混合充分搅拌后涂抹在合页上黏接在蜂窝一端两侧,170 ℃固化2 h。冷却后用YHS-WE-300B-1 万能试验机测试其剥离强度。

4)观察爬升高度:在蜂窝剥离后裁剪蜂窝两侧与胶膜相接部分,通过扫描电镜观察树脂在铝蜂窝上的痕迹,确定爬升高度。

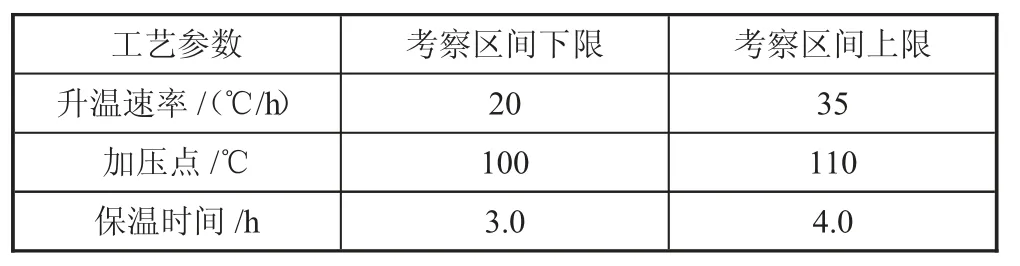

5)设置8 组试验,分别采取20 ℃/h、35 ℃/h 的升温速率,持续3 h、4 h 的保温时间,在100 ℃、120 ℃时施加压力的方案,如表1 所示。

表1 不同的工艺参数下胶膜浸润效果考察

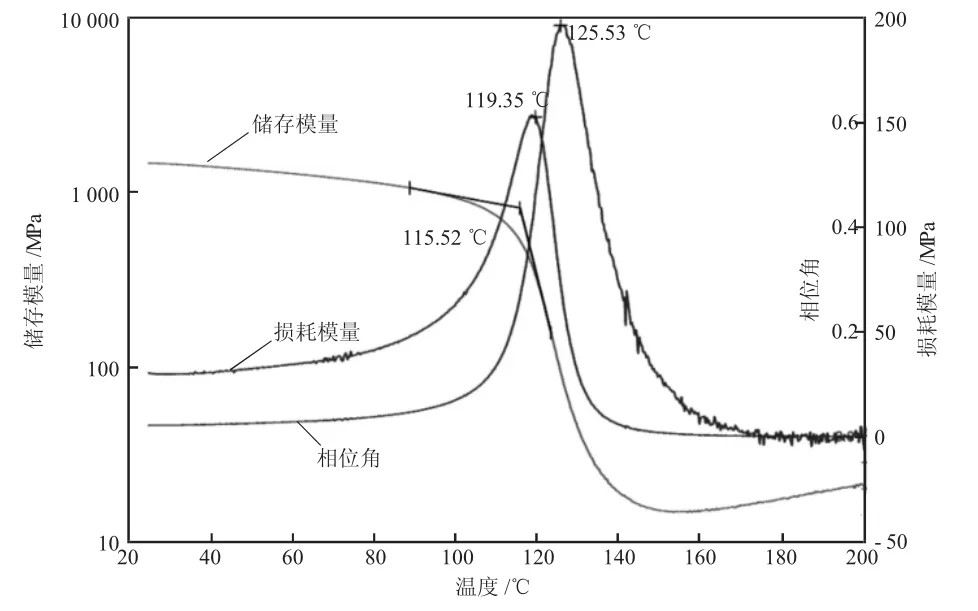

6)将4 层胶膜上下堆叠成片状,尺寸为10 mm×35 mm×2 mm,真空恒温箱180 ℃固化3 h 后如图6所示。用动态热机械分析(DMA)测量胶膜的玻璃化转变温度,如图7 所示。从图7 储存模量曲线中可以看到,环氧树脂胶的玻璃化转变温度约为115.5 ℃。当温度大于115 ℃时,胶膜呈现高弹态,此时分子链段开始移动,胶膜流动性增强。

图6 环氧胶膜

图7 测试胶膜的玻璃化转变温度

3 结果讨论

3.1 过程分析

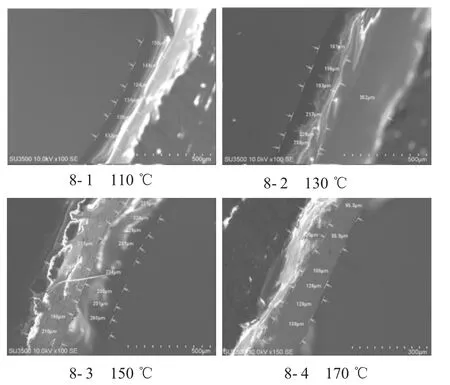

对于铝蜂窝夹层结构,热压过程中,随着温度的升高,胶膜中分子的流动性增强,胶膜中分子受到分子间作用力影响沿壁爬升,随着温度的增加,胶流分子间作用力减小,爬升高度继续增加。图8 展示的是蜂窝处于加压匀速升温状态下,处于不同温度时的胶液爬升高度。由图8 可以看到,当温度从110 ℃提升到130 ℃再到150 ℃时,爬升高度在逐渐增加;而当温度升高到一定程度,爬升速率逐渐减缓,同时由于胶液表面张力也随温度的增加而变大,最终使得爬升高度反而开始下降,最终达成动态平衡;而当温度进一步提升到170 ℃时,爬升高度反而大幅下降,与温度的增加呈现一个相反的变化趋势。

图8 不同温度下胶膜在铝箔上的爬升高度

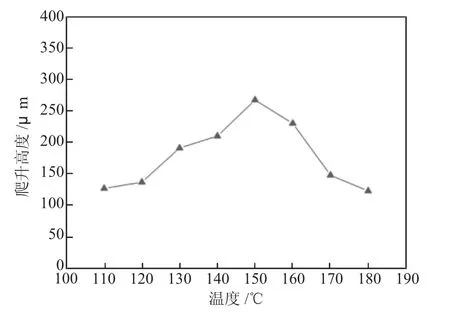

所以胶液爬升高度在整个热压过程中随着温度的增加而呈现一个先上升后下降最终稳定的变化趋势,如图9 所示。

图9 不同温度下胶膜在铝箔上的爬升高度

3.2 工艺参数的影响

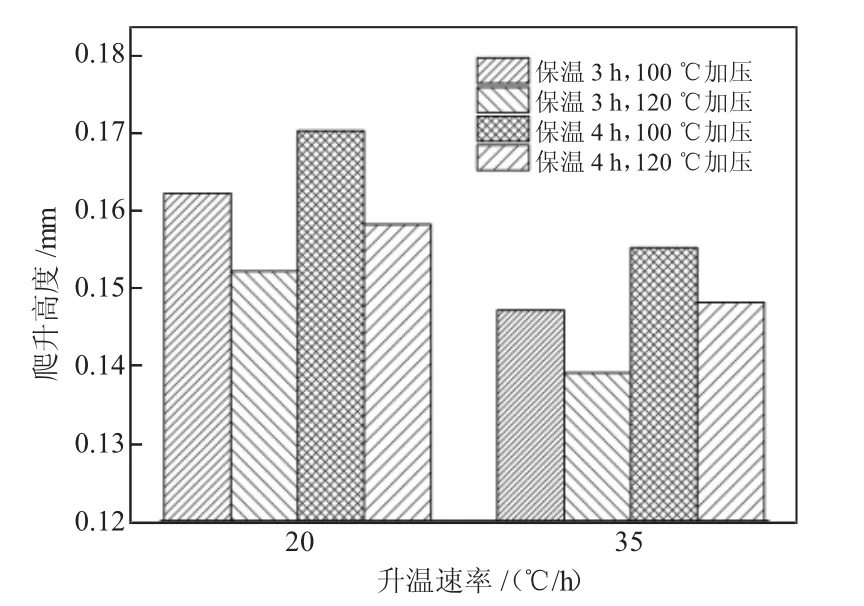

采用不同工艺后环氧树脂在铝蜂窝壁上的爬升高度如图10 所示,可以看到采用35 ℃/h 的升温速率,胶膜的爬升高度普遍低于采用20 ℃/h 的升温速率下的结果,平均下降了8.2%,表明较高的升温速率使环氧树脂胶对于铝蜂窝壁的浸润效果相较于较低的升温速率而言更差。当温度达到环氧树脂的玻璃化转变温度以后,环氧树脂的分子链段开始产生移动,表现出流动性增强的特点,此时对蜂窝夹层结构施加一定压力使蜂窝与胶膜接触更加充分从而加强胶对铝蜂窝壁的浸润效果;而升温速率过快会导致环氧树脂胶过快凝胶,使环氧树脂胶无法充分发挥其对铝材的浸润性,导致爬升高度较低。对于保温时间,保温4 h相较于保温3 h 最终得到的爬升高度提升了平均4.9%,其影响的主要是环氧树脂凝胶这一阶段,说明适当提高保温时间能使环氧树脂凝胶更加充分,从而充分发挥其浸润性。对于加压温度,在100 ℃加压比在120 ℃加压得到的爬升高度平均提高了6.0%,环氧树脂对蜂窝具有更好的浸润效果。由于环氧树脂的玻璃化转变温度约为115 ℃,在100 ℃加压能自环氧树脂分子链段开始运动之初就使胶膜与蜂窝充分接触,相较120 ℃加压具有更长的浸润时间,所以具有更好的浸润效果。

图10 不同工艺参数下胶膜爬升高度

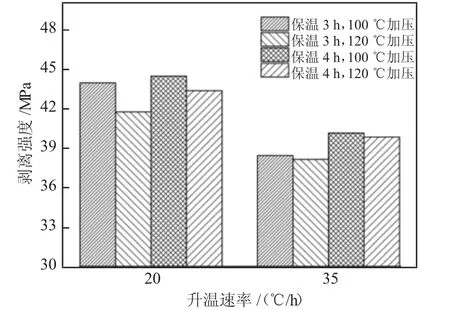

而对于蜂窝结构的剥离强度来说,如图11 所示。从图11 可以看出,两种升温速率下采用不同的保温时间和加压温度蜂窝夹层剥离强度平均分别下降了3.5%、2.3%,幅度较小。而相对应,改变升温速率却使得蜂窝夹层剥离强度下降了9.7%,可以发现升温速率对剥离强度的影响远远大于保温时间和加压温度。表明环氧树脂胶从流动直到凝胶的过程,对于蜂窝夹层结构的剥离强度有很大的影响。而由于铝材表面在微观视角下存在许多缺陷,热压过程中,随着温度的升高,靠近蜂窝壁一侧的胶流分子受到来自铝箔分子的分子间作用力吸引填充到铝箔表面缺陷中的过程可以近似看成是一种机械铆合的现象,快速升温可能降低了胶与铝蜂窝壁的铆合强度。而在较低的温度进行加压,虽然增加了压力作用的时间,但是在到达玻璃化转变温度之前,环氧树脂胶的流动性很差,所以相对来说影响较小。对于保温时间来说,过长或过短都会对胶膜的固化度产生较大影响,而从试验的结果上来看,保温3~4 h 能够很好地完成环氧树脂胶膜的固化。

图11 不同工艺参数下蜂窝剥离强度

对比图10、图11 的结果,较低的升温速率不仅能改善树脂对蜂窝的浸润性,还能有效提高蜂窝夹层结构的剥离强度,而较高的保温时间和提前加压虽然也能一定程度上改善树脂对蜂窝的浸润性,但对蜂窝夹层结构的剥离强度影响较小。

4 结论

分析研究了树脂对蜂窝结构浸润性的机理,通过试验观测并分析了固化工艺参数对胶接蜂窝夹层结构的影响,结合试验和理论分析得到以下结论:

1)在热压法制作蜂窝夹层结构时,环氧树脂在蜂窝壁上的爬升高度随着温度的提高呈现一个先快速上升然后回落最后趋于稳定的变化趋势。

2)适当降低升温速率、提高保温时间、提前加压都能够有效提升树脂对铝蜂窝夹层结构的浸润效果。

3)相较于保温时间和加压温度,升温速率对环氧树脂浸润效果和蜂窝剥离强度的影响均更加显著。