100%低地板轻轨车的碳纤维及铝合金材料混合车体减重方案

刘鸿宇 刘 宇 张庆刚

(中车唐山机车车辆有限公司,064099,唐山∥第一作者,工程师)

《交通强国建设纲要》等一系列国家政策及建设规划均提出了节能环保、智能化、轻量化、及先进材料等理念。高效、绿色、智能是轨道交通未来的发展趋势,对轨道交通车辆的轻量化提出了更高要求。

车体减重是车辆轻量化的重要手段。车体减重可从结构减重和材料减重两方面着手。然而,受强度、刚度及制造工艺等条件限制,单纯的结构减重收效甚微。碳纤维材料的比强度、比模量远高于金属材料[1]。轨道交通车体采用碳纤维部件,不仅能满足力学性能要求的基础上,而且减重效果也十分明显。法国的 TGV(高速列车)采用了碳纤维夹层结构,与全焊接铝合金车体结构相比可减重达25%[2]。此外,碳纤维材料采用模具成型,可制成复杂部件,大幅减少零件数量,提升可靠性及可维护性,降低产品全寿命周期成本;碳纤维复合材料还具有良好的隔热、减振及阻尼性能,且耐候性能极佳,是取代金属部件的理想材料。可见,碳纤维材料非常适合应用于轨道交通车体。

本文从材料减重方面考虑,结合车辆对车体顶层指标要求,以某100%低地板轻轨车全焊接铝合金车体(以下简称“全铝合金车体”)方案为基础,提出一种应用于100%低地板轻轨车的碳纤维及铝合金材料混合车体(以下简称“混合车体”)技术方案,进而分析车体减重效果。

1 全铝合金车体方案

1.1 车体结构

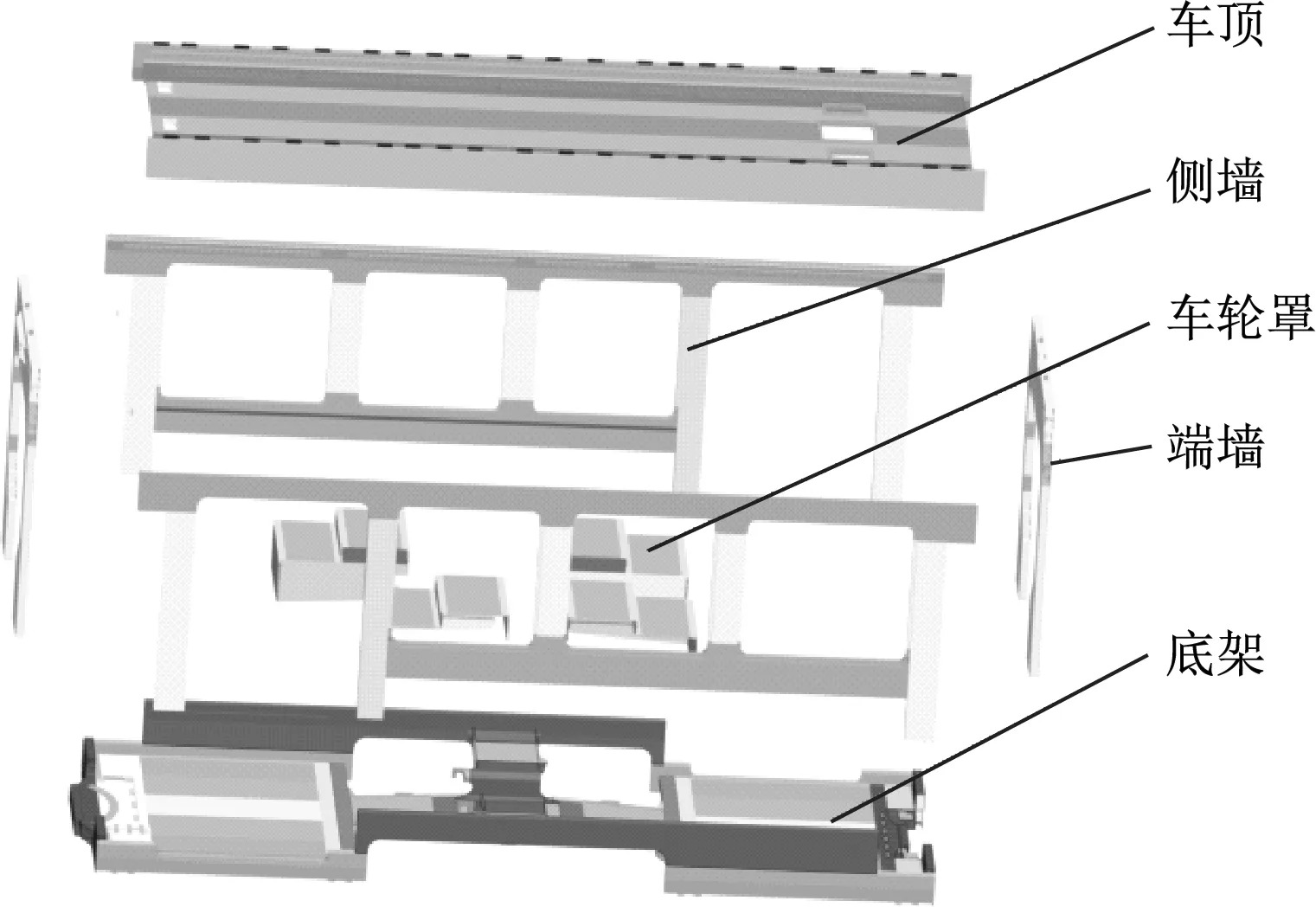

全铝合金车体为薄壁筒形整体承载结构,由大断面挤压铝合金型材焊接而成。车体由底架、侧墙、端墙、车顶及车轮罩等组成。各大部件采用焊接连接;底架十字枕梁上方的车轮罩,与车体采用粘接连接[3]。全铝合金车体总体结构如图1所示。

图1 全铝合金车体总体结构示意图

1.2 车体材料

对于全铝合金车体采用的铝合金型材,强度满足EN 755-2:2016《铝及铝合金挤压杆材,管材及型材 第2部分:机械性能》要求,热处理满足DIN EN 515:2017《铝和铝合金.锻制品.回火状态标识符号》要求。板材采用EN AW-6082-T6 铝板及EN AW-5083-H111 铝板,且满足EN 485-2:2016《铝和铝合金 片材、带材和板材 第2部分: 机械特性》标准要求。

1.3 车体受力特性

车体静强度应满足EN 12663-1:2010《铁路设施-铁路车辆车身的结构要求第 1 部分:机车和客运车辆(以及货车的替代方法)》中P-Ⅳ级车辆的要求;车体耐碰撞能力应满足EN 15227:2011《轨道交通.铁路车辆车身的防撞性要求》C-Ⅳ级车辆要求;车体疲劳应满足不低于30年使用寿命的要求。全铝合金车体在纵向(x向)及垂向(y向)载荷作用下整体应力云图如图2所示。

图2 全焊接铝合金车体的应力云图

由图2 可见:在纵向及垂向载荷的组合作用下,车体底架应力水平明显偏高;应力较大的区域有十字枕梁、底架端部铰接安装座、下门角等区域;侧墙窗角在垂向载荷作用下,出现了局部应力集中;车顶及端墙的应力水平较低。由于低地板轻轨车设备几乎全部安装在车顶,因此车顶、侧墙及端墙必须有足够的刚度,防止失稳。

2 混合车体方案

2.1 车体结构方案

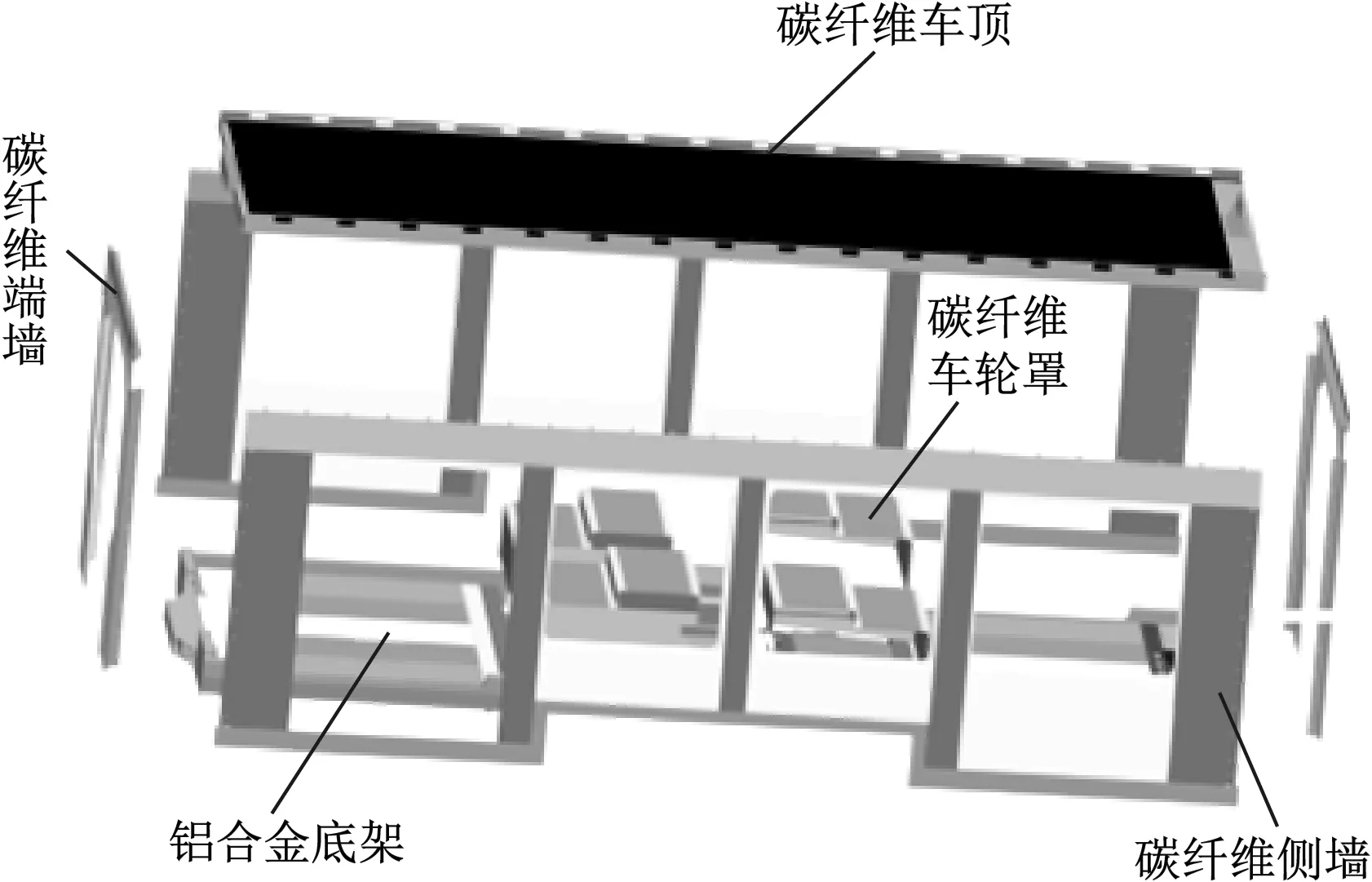

借鉴于全铝合金车体的应力分布情况可知,采用混合车体时,应力较大的车体底架有必要仍采用铝合金材质,而应力水平较低的侧墙、车顶、端墙及车轮罩可采用碳纤维+PVC(聚氯乙烯)泡沫复合材料(以下简称“碳纤维复合材料”)。混合车体的总体结构如图3所示。其中,车轮罩与底架仍采用粘接结构,碳纤维侧墙、端墙与铝合金底架采用铆接结构。碳纤维侧墙、端墙与铝合金底架铆接的细部构造如图4所示。

图3 混合车体的总体结构示意图

图4 碳纤维侧墙、端墙与铝合金底架铆接的细部构造示意图

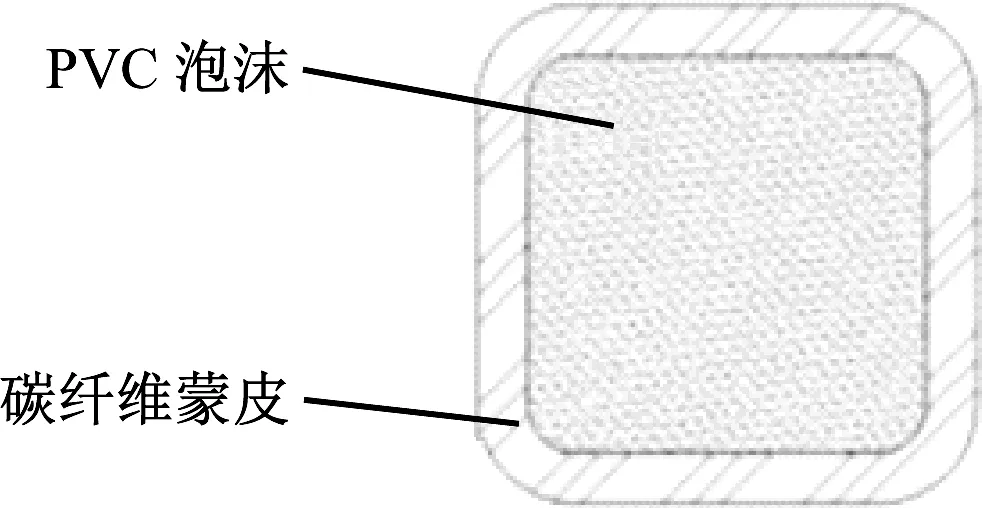

侧墙、端墙、车顶及车轮罩等部件主体结构的碳纤维复合材料为碳纤维铺层+PVC泡沫,其薄弱区域预埋了碳纤维加强筋。碳纤维加强筋分布如图5所示。碳纤维加强筋断面为矩形,由碳纤维蒙皮+PVC泡沫组成。加强筋连接接头采用 T 形接头。碳纤维加强筋断面及 T 形接头如图6所示。

图5 碳纤维加强筋分布示意图

a) 加强筋断面

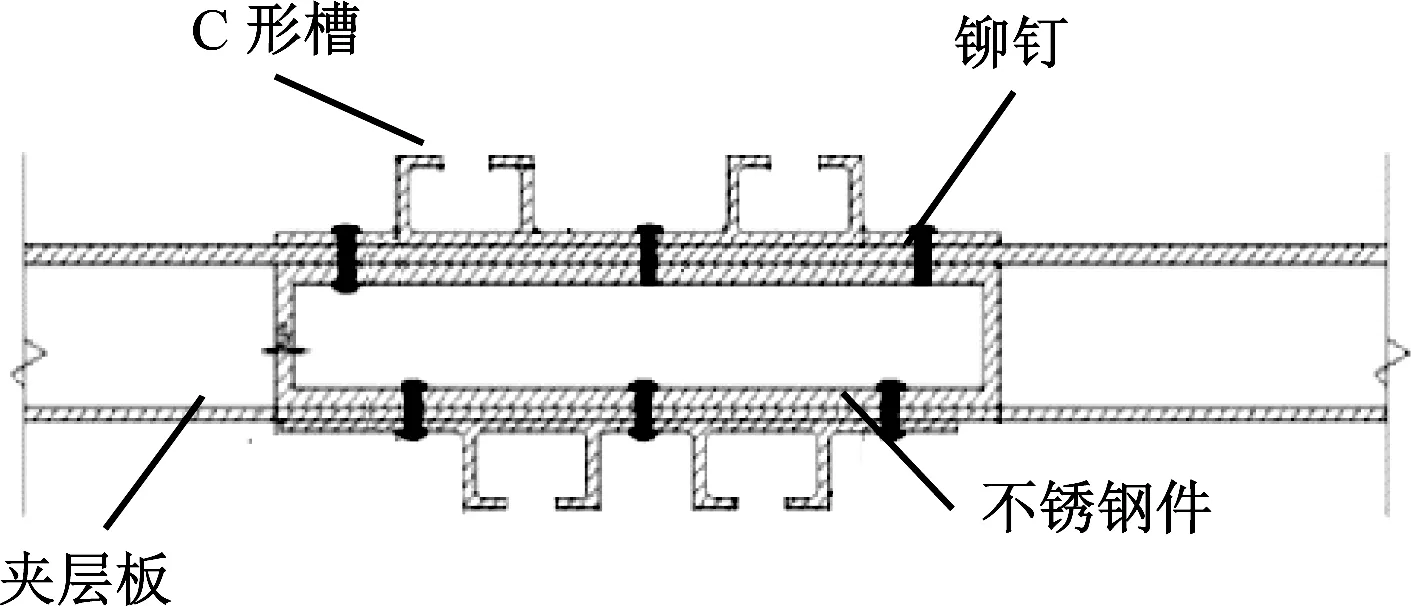

车顶内外及侧墙设置了 C 形槽,用于电气设备及门机构的安装。C 形槽与预埋在夹层板内的不锈钢件铆接。C 形槽连接处构造如图7所示。

图7 C 形槽连接处构造示意图

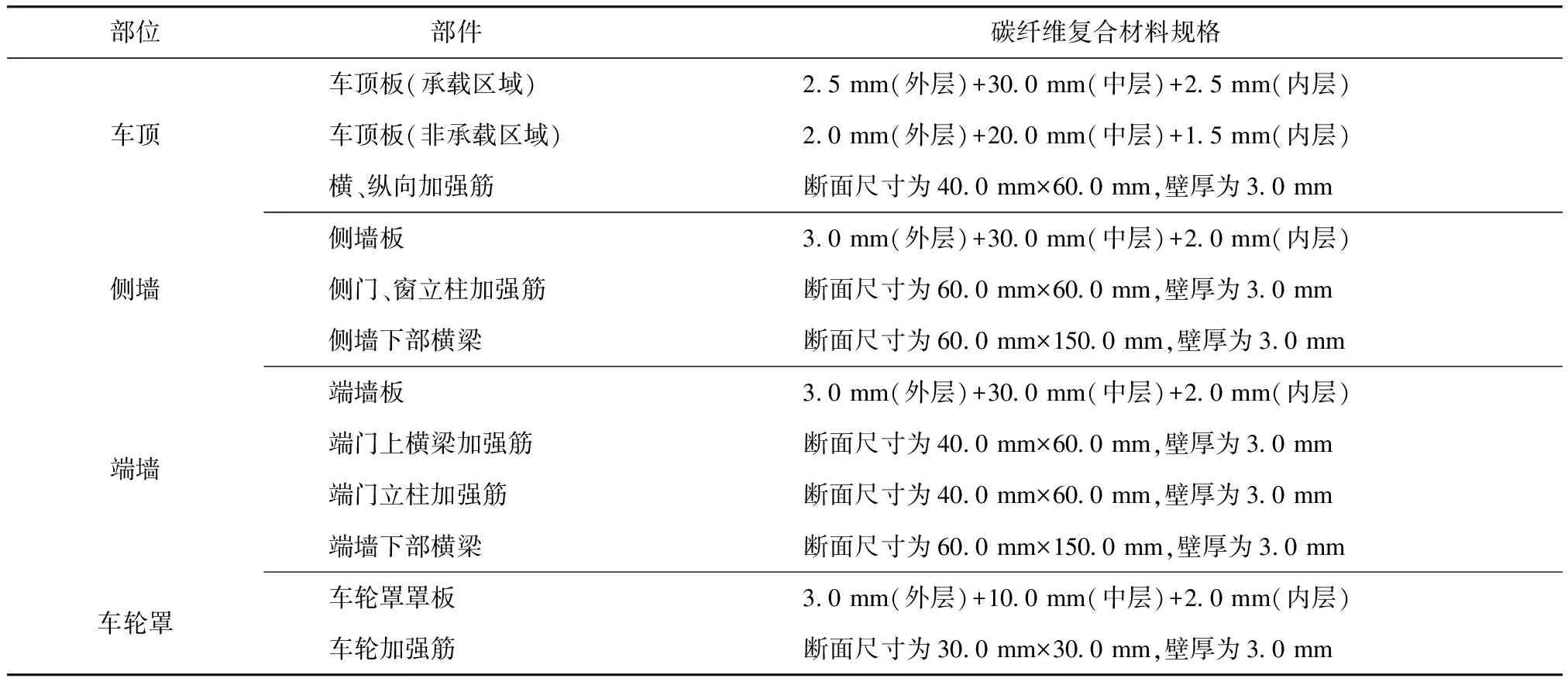

2.2 碳纤维部件材料及规格

车顶、侧墙、端墙及车轮罩等部位不同部件的碳纤维复合材料规格如表1所示。经计算,采用碳纤维复合材料部件后,车体质量比全焊接铝合金车体质量减轻15%以上,减重效果明显。

表1 各部位不同部件的碳纤维复合材料规格

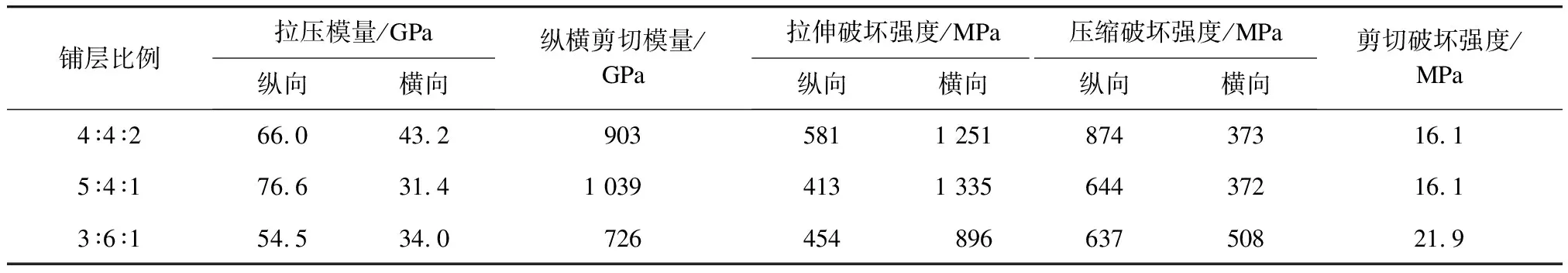

2.3 碳纤维铺层方案及PVC泡沫力学性能

碳纤维的力学性能同纤维类型、纤维方向及纤维体积分数等密切相关。单向板和层合板的力学性能呈明显的各向异性。按不同铺层比例选取20层的层合板(总厚度均为2.5 mm,碳纤维牌号为 T300),采用同种预浸料处理后进行力学性能测试。不同铺层比例的碳纤维层合板力学性能测试结果如表2所示。

表2 不同铺层比例的碳纤维层合板力学性能测试结果

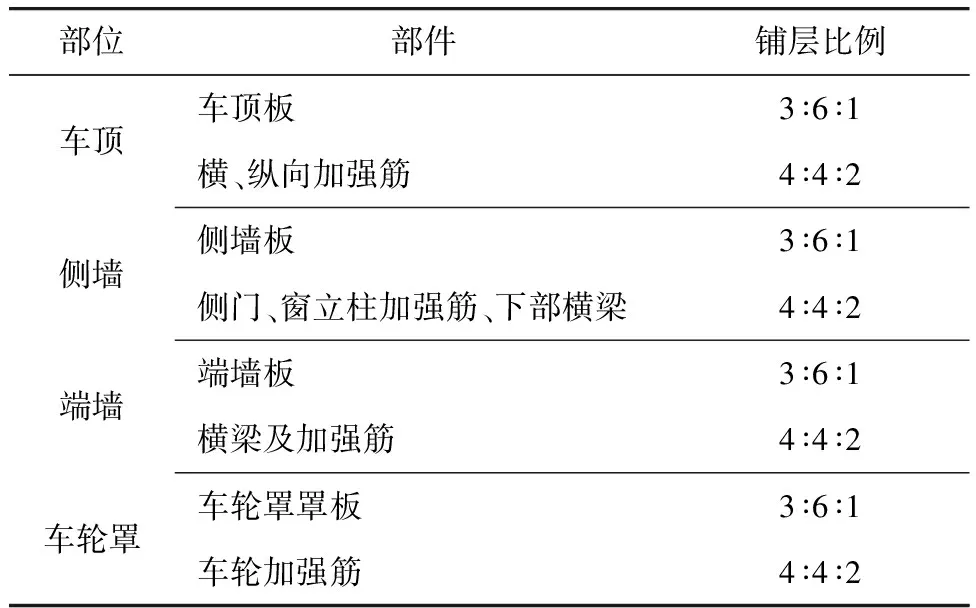

结合表2 进一步分析可知,0°铺层有利于抵御纵向的载荷,90°铺层有利于抵御横向载荷,45°铺层有利于抵御剪切载荷。根据碳纤维部件受力及应变情况,各部位不同部件的碳纤维铺层比例如表3所示。

表3 各部位不同部件的碳纤维铺层比例

各部件所用的 PVC 泡沫均为为阻燃 PVC 泡沫,且满足 DIN 5510系列标准要求。PVC 泡沫的密度为 80.0 kg/m3,压缩强度为 0.9 MPa,拉伸强度为 1.9 MPa,弹性模量为 70.0 MPa,剪切强度为 0.8 MPa,剪切模量为 27.0 MPa,断裂伸长率为 3.0%。

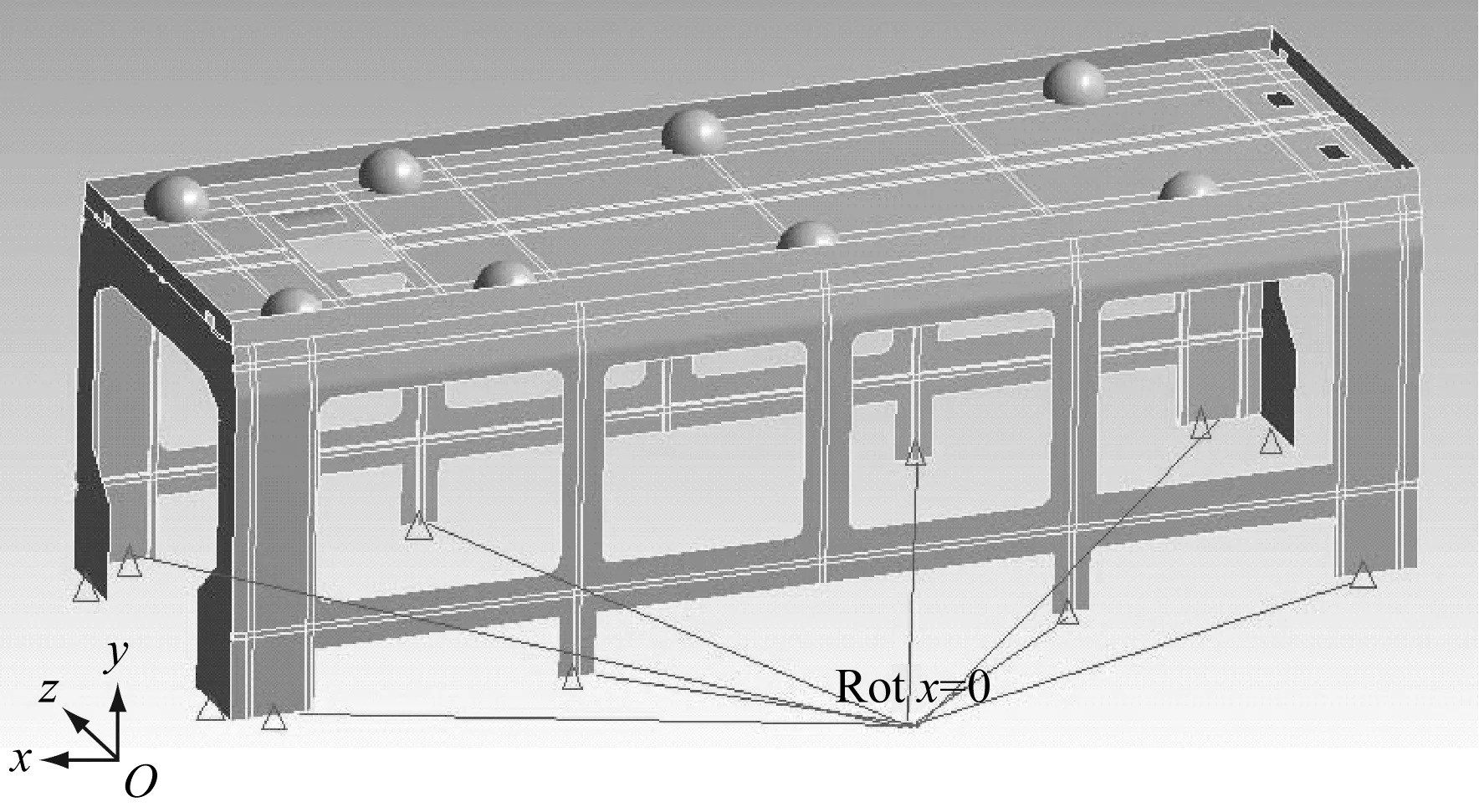

2.4 碳纤维部件强度的校核

采用Hypermesh仿真软件建模,并使用Hyperview软件分析计算结果,对碳纤维部件强度进行校核。根据与车体底架的连接方式,对碳纤维侧墙及端墙底部施加铰支约束,对侧墙底部施加绕x方向的转动约束。根据车辆设备布置图,在车顶均匀布置 8 个质量单元,每个单元的质量为400 kg。车顶质量单元分布及约束如图8所示。

注:Rot x=0表示不能绕x轴转动。

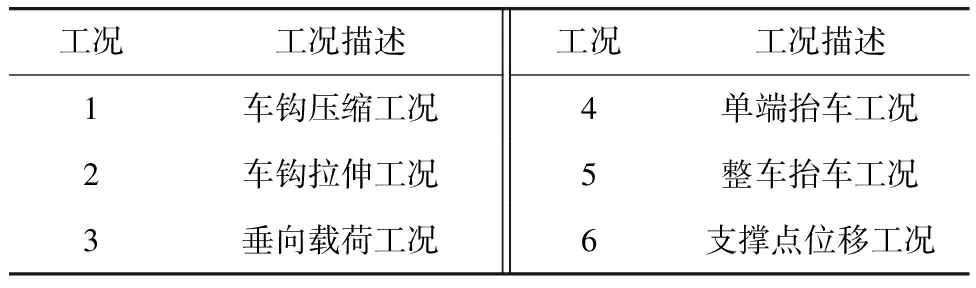

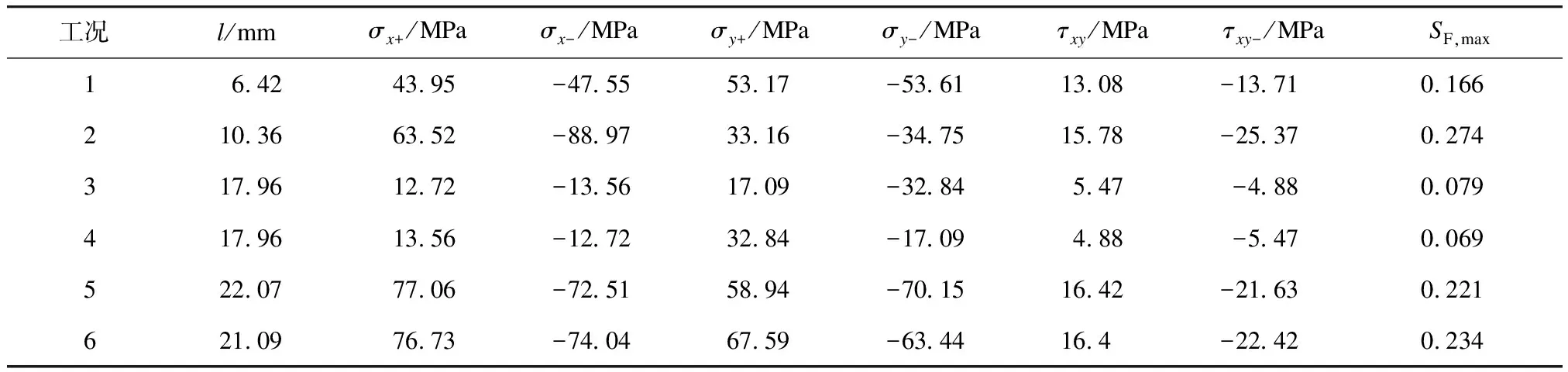

根据 EN 12663-1:2010《铁路设施-铁路车辆车身的结构要求第 1 部分:机车和客运车辆(以及货车的替代方法)》的P-Ⅳ级车辆要求,分别在6种不同的工况下对车体进行静强度计算。静强度计算工况如表4所示,计算得到各工况下的车体变形及应力情况如表5 所示。

表4 静强度计算工况

表5 各工况下的车体变形及应力情况

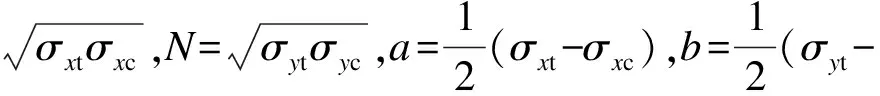

对于碳纤维复合材料的面内应力分量,基于Tsai-Wu 强度准则,计算面内应力强度因子SF,即:

(1)

式中:

σ——面内剪切强度;

σx、σy——分别为沿纤维径向及纬向的应力;

τxy——剪切应力。

若SF>1,即认为碳纤维复合材料已进入破坏状态。

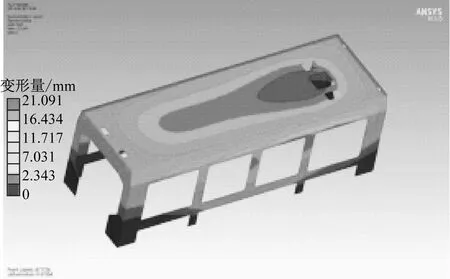

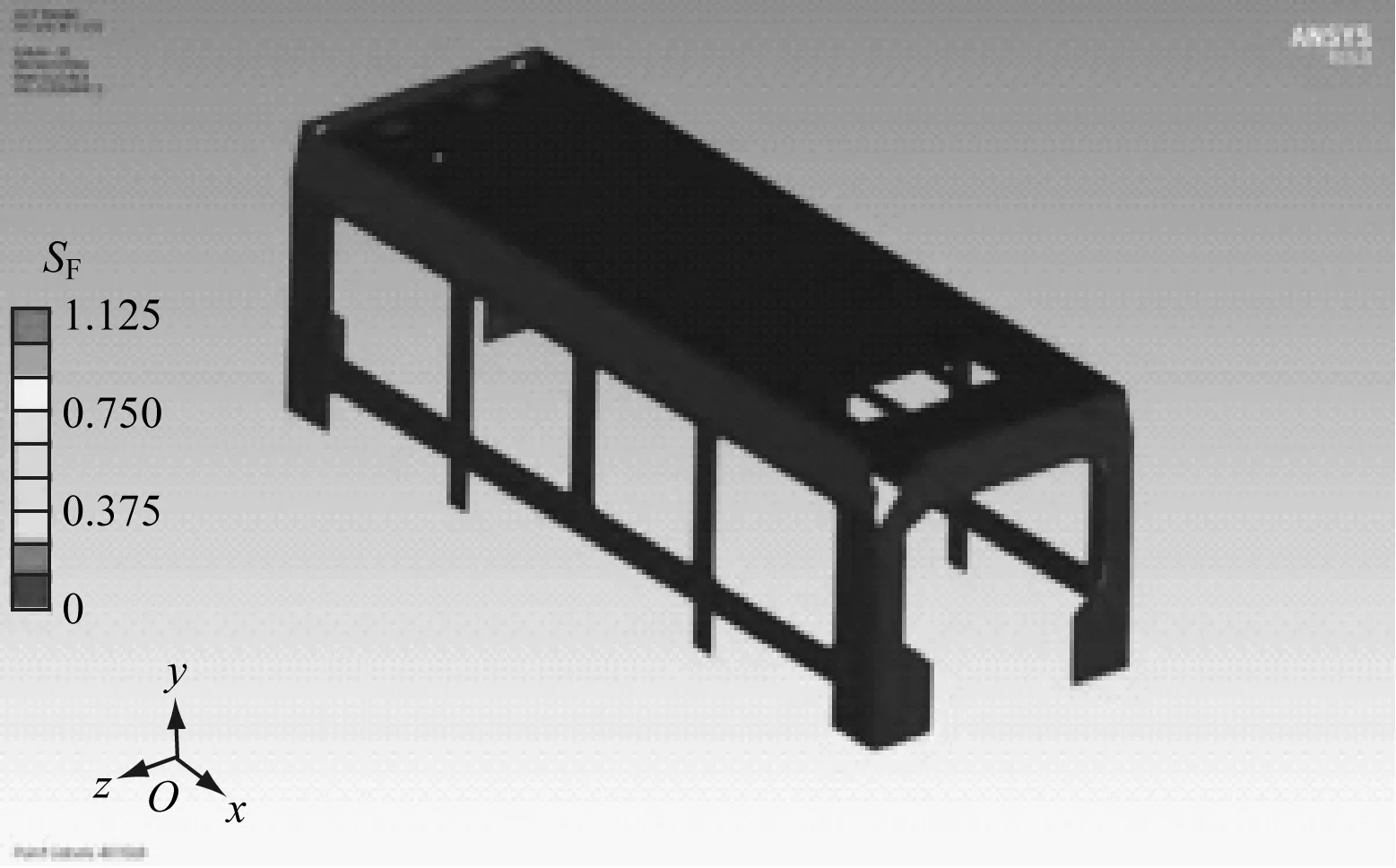

以工况6为例,车体整体变形云图和SF分布云图如图9和图10所示。由图9可见,车顶、及侧门窗立柱变形较大。由图10可见,车体SF均未大于1,说明车体未破坏。其他工况变形特点类似。

图9 车体整体变形云图

图10 SF分布云图

各工况计算结果如表5所示。由表5可见,SF均小于0.300,说明安全系数较大,碳纤维部件满足强度要求。

2.5 实际应用的注意事项

碳纤维复合材料在实际应用中还有注意事项:

1) 碳纤维复合材料在力学性能方面表现出明显的各向异性[4],其铺层层间许用应力较低。因此,在进行部件设计时,必须以部件受力情况为输入,制定合理的铺层方案。

2) 碳纤维复合材料与预埋的金属件热膨胀系数不一致。因此,预埋金属件的尺寸不能太大。

3) 碳纤维复合材料质量稳定性较金属材料差,故需辅以超声波探伤,并加大安全系数。

4) 碳纤维复合材料导电性比金属差。为满足车辆的接地需求,车体需预埋金属以建立接地回路。

3 结语

针对100%低地板轻轨车轻量化设计,本文提出使用碳纤维和铝合金材料混合车体替代原全焊接铝合金车体,确定了车体各部位碳纤维部件的材料及规格,碳纤维牌号选择T300。经计算,采用采用碳纤维复合材料部件后,车体质量比全焊接铝合金车体质量减轻15%以上,减重效果明显。对车体进行静强度仿真计算,并基于Tsai-Wu 强度准则计算面内应力强度因子。仿真计算结果表明,碳纤维和铝合金混合材料车体满足强度要求。说明采用碳纤维和铝合金材料混合车体兼顾了轻量化设计要求和强度要求。