现代有轨电车H型预制轨道板的性能研究与应用*

房 斌 段海滨 张宏亮 吴建忠 傅依萱

(1.青岛地铁集团有限公司,266045,青岛; 2.北京城建设计发展集团股份有限公司,100037,北京∥第一作者,高级工程师)

目前,我国有轨电车工程大多采用现浇混凝土整体道床结构[1],存在施工速度低的问题。部分项目曾做过铺设预制道床的尝试[2],但均未充分考虑有轨电车的施工速度快及绿化程度高等特点。对此,H型预制轨道板应运而生,兼顾了施工速度和绿化的要求。本文主要对H型预制轨道板的性能进行验算和试验,并对其工程应用进行了介绍。

1 H型预制轨道板的型式尺寸

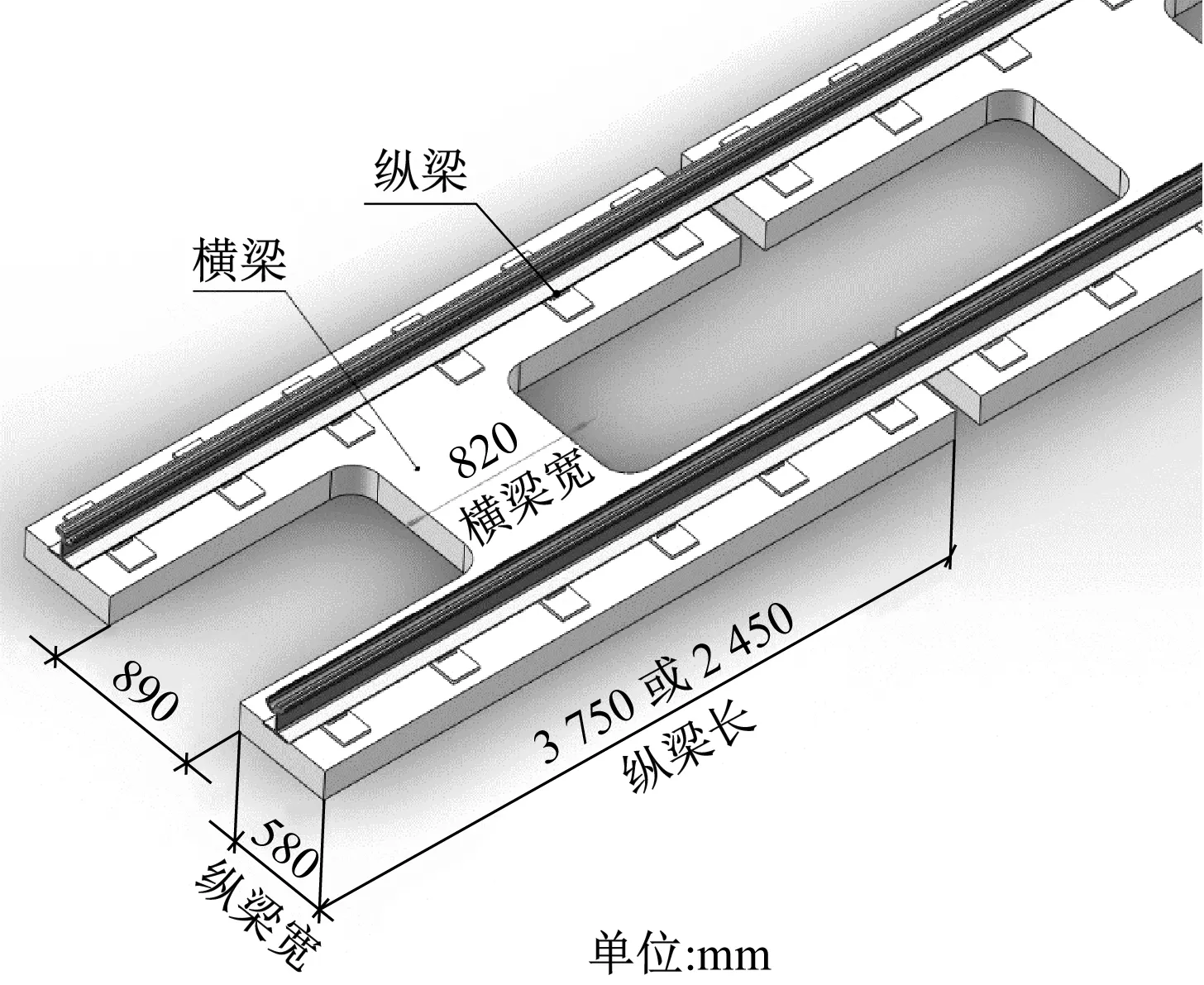

H型预制轨道板的型式如图1所示。

图1 H型预制轨道板效果图

针对有轨电车曲线半径较小的特点,H型预制轨道板有两种板型:Ⅰ型板适用于直线段及半径≥400 m的曲线段,尺寸为3 750 mm(长)×2 200 mm(宽)×180 mm(厚);Ⅱ型板适用于半径<400 m的曲线段,尺寸为2 450 mm(长)×2 200 mm(宽)×180 mm(厚)。两种板型的纵梁宽度均为580 mm,横梁宽度均为820 mm。

2 H型预制轨道板的建模分析

H型预制轨道板在路基段、桥梁段及隧道段均可应用。从使用条件上看,桥梁段与隧道段的轨道下部基础相对较好,而路基段轨道板受力条件不佳。考虑到 Ⅰ 型板较长,故本文以路基段的 Ⅰ 型板作为最不利条件,根据《铁路轨道设计规范(极限状态法)》[3]中的荷载组合方式,对H型预制轨道板结构进行建模和性能研究。

有轨电车的钢轨为59R2槽型轨[2]。与H型预制轨道板配套的扣件竖向刚度为35 kN/mm,横向刚度为50 kN/mm。轨道板采用钢筋混凝土,混凝土强度等级为C50,C50混凝土泊松比取0.2,密度为2 500 kg/m3,线膨胀系数为1×10-5℃-1,C50混凝土弹性模量为3.45×1010Pa。

2.1 主要荷载

H型预制轨道板所受荷载主要有列车荷载、温度梯度荷载及路基不均匀沉降导致的荷载。

2.1.1 列车荷载

由文献[4],列车最高运行速度为70 km/h,轴重为12.5 t。由文献[3]:垂向设计荷载Pd取静轮重Pj的1.5倍,即Pd=92 kN;横向荷载Qk取静荷载的0.8倍,即Qk=49 kN。

按转向架荷载P施加位置有3种加载工况:工况1(跨板加载)、工况2(板端加载)和工况3(板中加载)。列车荷载的加载工况如图2所示。

a) 工况1

2.1.2 温度梯度荷载

H型预制轨道板系统为单元式轨道板,需考虑温度梯度的影响。温度梯度的厚度修正系数按表1取值[3]。

表1 温度梯度修正系数

Ⅰ型板的厚度为180 mm,修正系数按表1取1.11。考虑到寒冷地区温差较大,故轨道板最大正温度梯度取99.9 ℃/m,最大负温度梯度取55.5 ℃/m。

2.1.3 路基不均匀沉降导致的荷载

路基不均匀沉降导致的荷载,以有轨电车最常见的路基为对象进行计算分析。其中,路基不均匀沉降按文献[3]的无砟轨道线下基础不均匀沉降最大值取值(路基不均匀沉降的形状为沉降幅值限值为15 mm、沉降长度为20 m的半波余弦曲面)。

2.2 有限元模型

采用ANSYS有限元软件建立轨道系统的有限元模型。其中,轨道板采用弹性地基上的板壳模拟,钢轨采用梁单元模拟,扣件和路基采用弹簧单元模拟,轨道板采用壳单元模拟。有限元模型共包括3块轨道板,并通过中间板的计算数据来消除边界效应。Ⅰ型板的梁板有限元模型如图3所示。

图3 I型板的梁板有限元模型

2.3 荷载工况分析及组合

2.3.1 基础变形

由仿真计算结果可知,板端加载(工况2)下纵梁弯矩最大,为12.61 kNm,跨板加载(工况1)下负弯矩最大,为-3.88 kNm;H型预制轨道板的横梁弯矩较小,在2.00 kNm以下。3种工况下的轨道板弯矩云图如图4所示。

a) 工况1纵梁弯矩

2.3.2 温度梯度荷载下轨道受力分析

在温度梯度荷载下纵横梁的弯矩云图如图5所示。轨道板弯矩以受压为正,受拉为负。由图5可知:在正温度梯度下轨道板中部发生上拱变形,在负温度梯度下轨道板中间下凹,板角均翘曲变形;在温度梯度荷载作用下,轨道板弯矩在纵梁和横梁的连接处受弯相对较大,说明结构的连接处需要加强;温度梯度荷载纵梁最大正弯矩为14.13 kNm,最大负弯矩为-10.35 kNm;横梁最大正弯矩为3.64 kNm,最大负弯矩为-1.60 kNm。

a) 正温度梯度纵梁弯矩

2.3.3 路基不均匀沉降影响

路基不均匀沉降按文献[3]取值后计算可得,在路基不均匀沉降作用下的H型预制轨道板弯矩为7.2 kNm。

2.3.4 横向荷载效应

列车横向荷载作用下的横梁弯矩Mh为:

Mh=0.3Qh

(1)

式中:

h——道床顶面到轨面距离,单位m;

Q——列车横向荷载,单位kN。

按照一组扣件的间距计算可得,Mh=0.46 kNm。

2.3.5 荷载组合

在承载能力极限状态荷载组合中,H型预制轨道板纵梁弯矩的组合值为26.88 kNm,横梁弯矩组合值为7.78 kNm。此为H型预制板承载力配筋检算的依据[3]。

在正常使用极限状态荷载组合中,H型预制轨道板纵梁横截面弯矩的标准组合值为19.68 kNm。横梁的纵截面弯矩标准组合值为2.43 kNm。此为H型预制轨道板截面裂缝检算的依据[3]。

2.3.6 轨道板结构验算

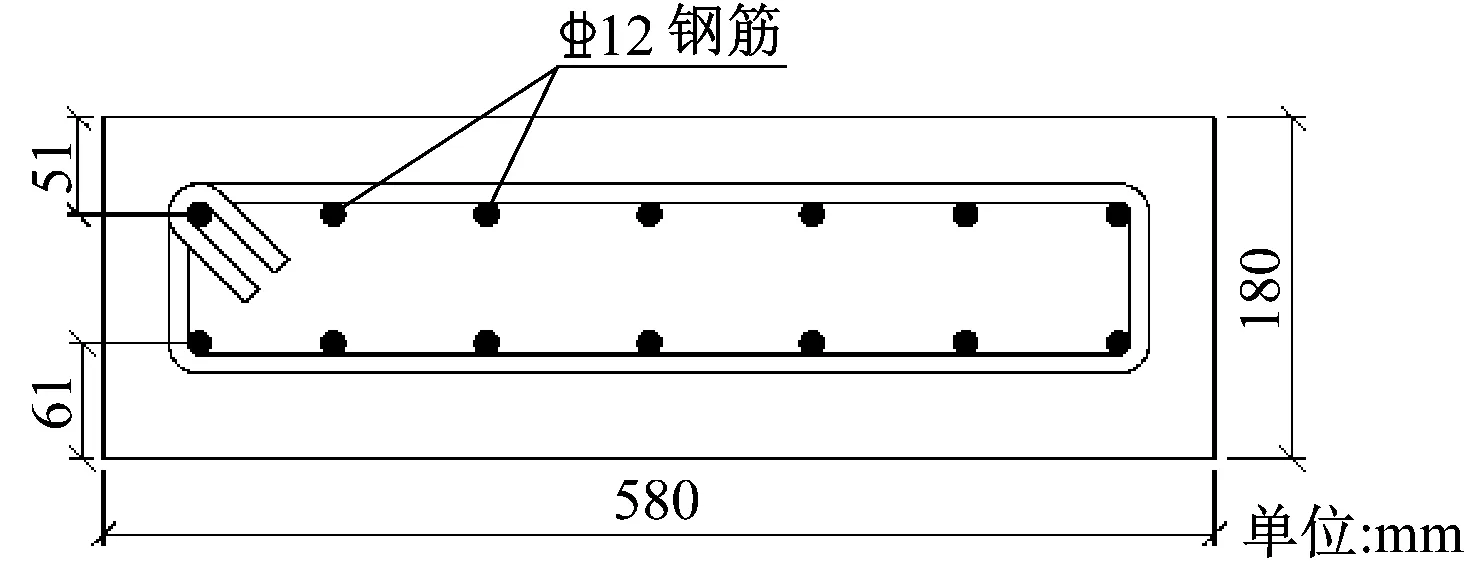

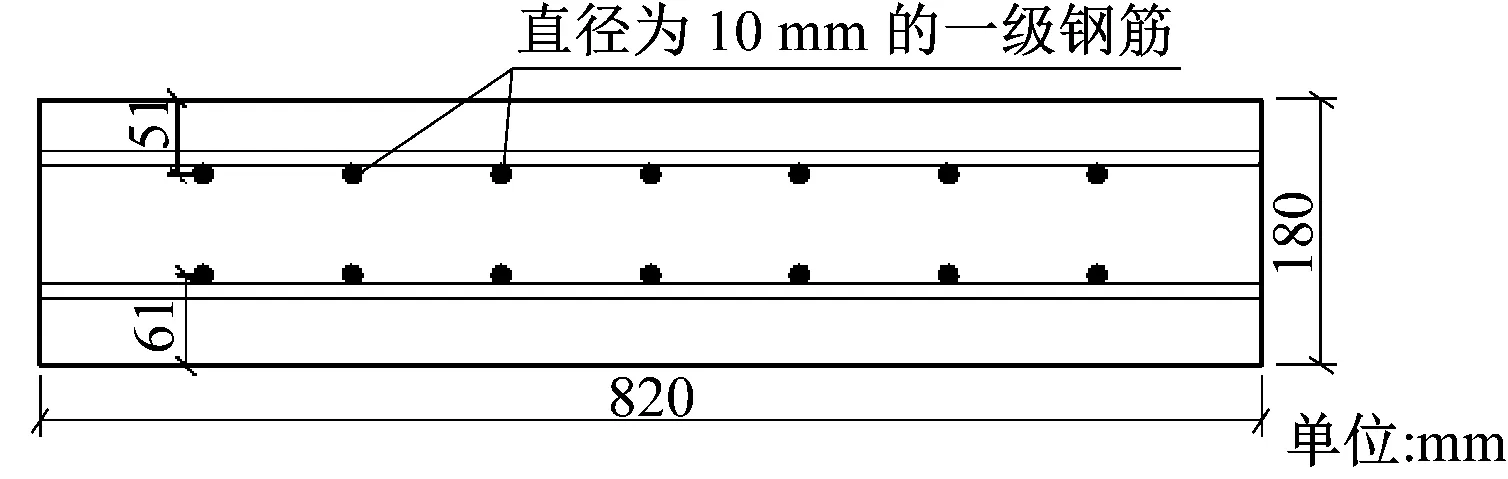

H型预制轨道板纵梁和横梁的配筋分别如图6及图7所示。

注:12钢筋指直径为12 mm的三级钢筋。

图7 轨道板横梁配筋示意图

对H型预制轨道板的纵梁和横梁进行承载能力极限状态及正常使用极限状态结构验算。H型预制轨道板的结构验算结果如表2所示。

表2 H型预制轨道板结构验算结果

结构验算结果表明,H型预制轨道板各项指标均满足要求。

3 力学性能的试验验证

对H型预制轨道板进行静载试验及疲劳试验,以验证其力学性能是否满足工程使用要求。

3.1 静载试验

静载试验包括纵梁加载试验和横梁加载试验。加载试验如图8所示。

a) 纵梁加载试验

1) 纵梁加载试验。荷载逐级加载,试验荷载为45 kN。先对轨道板进行预加载;试验荷载达到45 kN时,静停3 min后,使用放大镜和照明设备观察有无裂缝;之后卸载,并在卸载后再次对裂缝进行观察。

2) 横梁加载试验。荷载逐级加载,试验荷载终值为20 kN。试验荷载达到20 kN时,静停3 min后,使用放大镜和照明设备观察有无裂缝;之后卸载,并在卸载后再次对裂缝进行观察。

根据加载试验结果,H型预制轨道板的静载试验最大裂纹宽度为0.14 mm,出现在纵梁位置。

3.2 疲劳试验

疲劳试验分为轨道板纵梁疲劳试验和横梁疲劳试验,主要用于评估H型预制轨道板的耐久性。

1) 轨道板纵梁疲劳试验。疲劳加载的最大荷载为45.0 kN,最小荷载为4.5 kN,加载频率为4 Hz,循环加载次数为300万次。

2) 轨道板横梁疲劳试验。疲劳加载的最大荷载为20.0 kN,最小荷载为2.0 kN,加载频率为4 Hz,循环加载次数为300万次。

疲劳试验结果表明,最大裂纹宽度为0.14 mm,在纵梁出现。裂纹宽度的试验值与有限元计算结果吻合。

4 工程应用

H型预制轨道板在某市有轨电车工程中得到应用。H型预制轨道板应用现场的照片见图9。其中,H型预制轨道板轨道结构自上而下依次为槽型轨、YG-4型配套扣件、承轨台、H型预制轨道板、细石混凝土调整层和路基。

a) 施工现场

总结实践应用经验可发现,H型预制轨道板有如下优点:

1) H型预制轨道板体量轻,便于现场施工组织。根据工程实际数据,H型预制轨道板的施工速度为100 m/d,而现浇混凝土整体道床的施工速度仅为50~60 m/d。

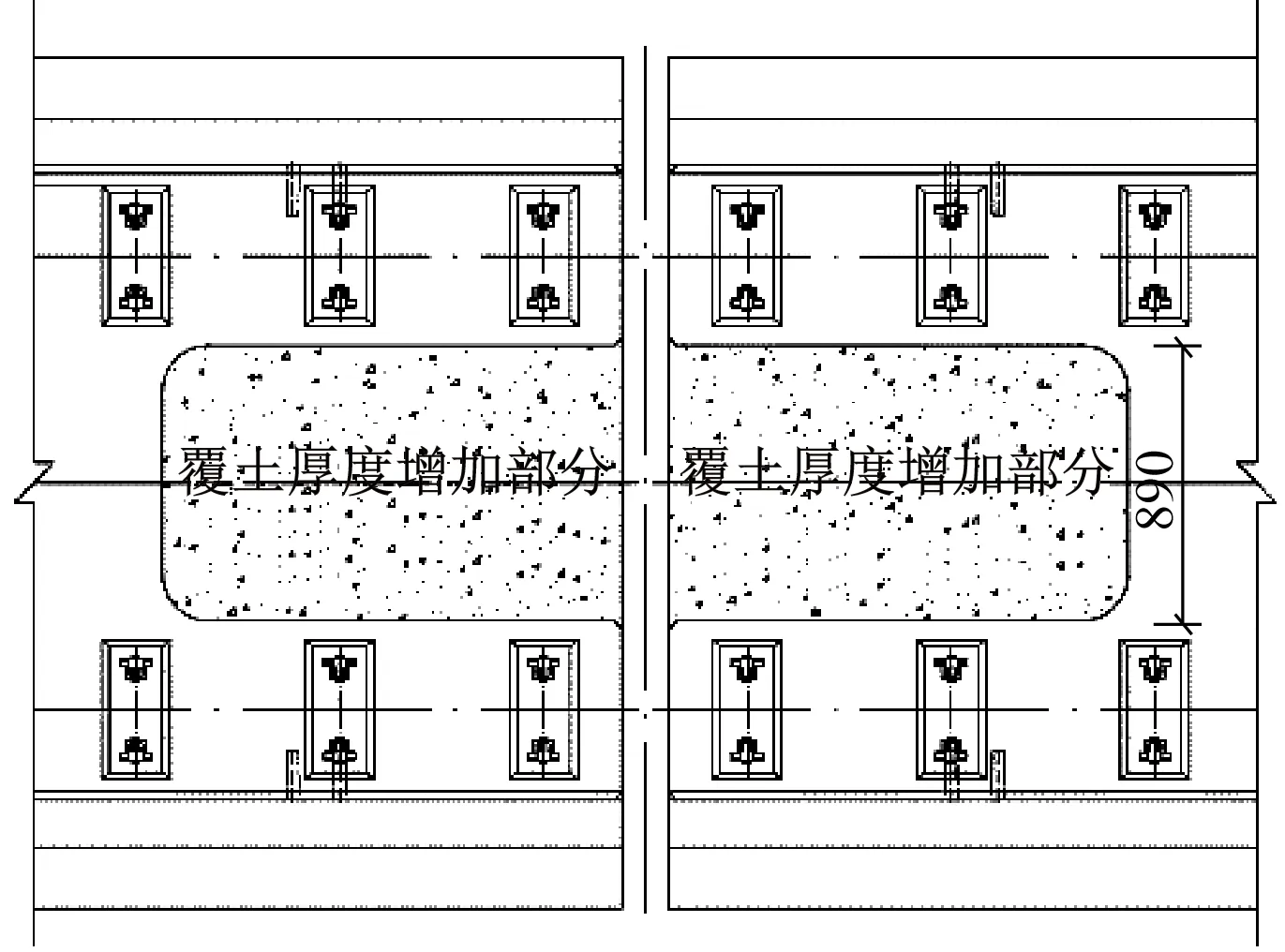

2) H型预制轨道板纵梁中间部分的覆土厚度较大,有利于绿植的成活,如图10所示。与现浇混凝土整体道床相比,覆土厚度较大部分的面积多了33%。这部分覆土厚度为327 mm,而现浇混凝土整体道床的覆土厚度仅为217 mm,覆土厚度差别较大。此外,H型预制轨道板的中部挖空还减少了预制板用料,减轻了板重。

a) 覆土厚度增加部分

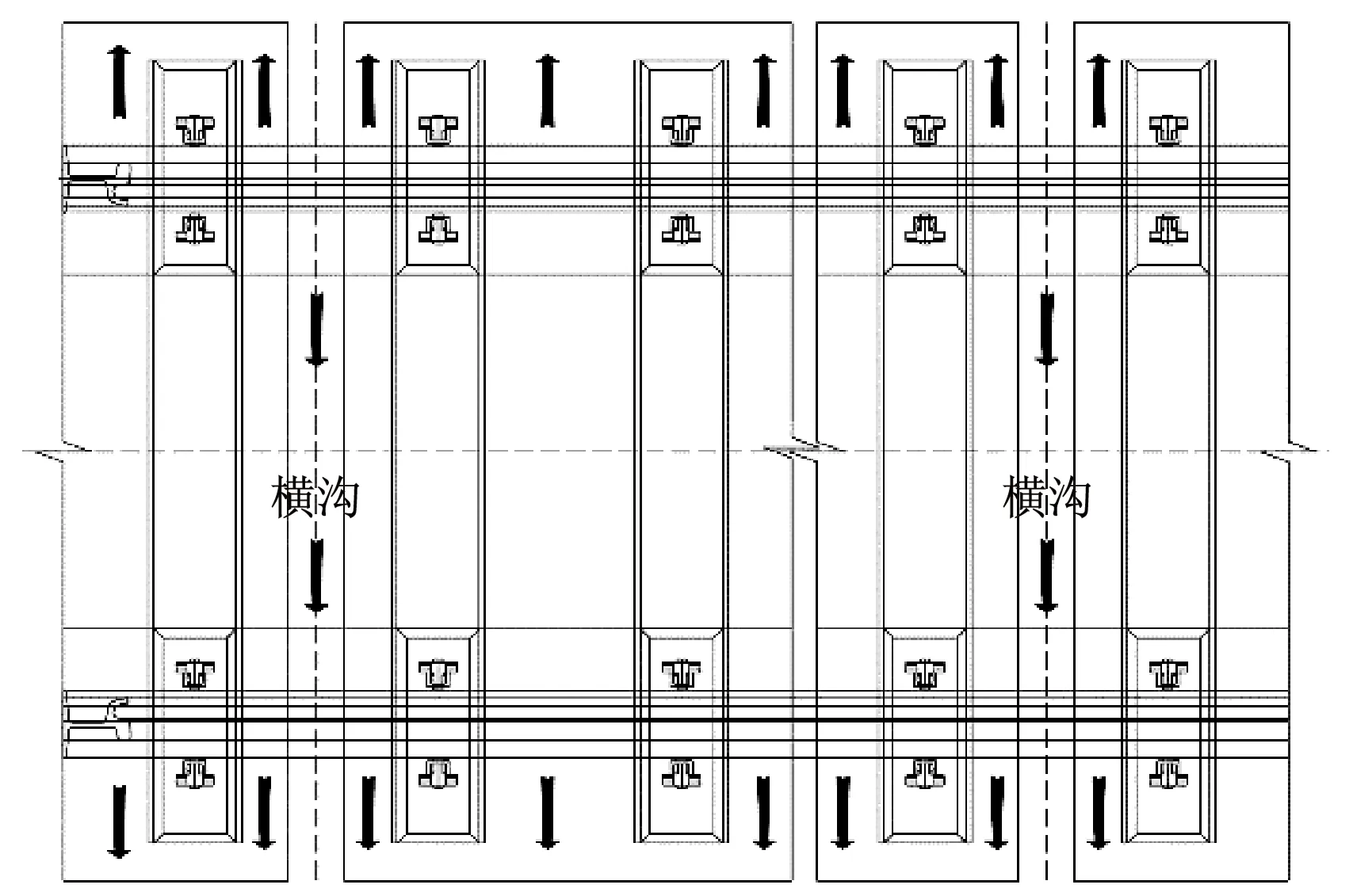

3) 现浇混凝土整体道床一般采用中部向两侧散排方式排水,效率较低。H型预制轨道板在两纵梁中部镂空部分设置纵向排水坡,有效增加了汇水面积。现浇混凝土整体道床及H型预制轨道板道床排水路径如图11所示。

a) 现浇混凝土整体道床

4) 对分别采用现浇混凝土整体道床与H型预制轨道板道床的不同项目施工情况进行统计,并对比现浇整体道床与H型预制轨道板道床的施工精度见表3。从对比结果来看,H型预制轨道板的施工精度更高,施工质量优于普通混凝土整体道床。

表3 现浇整体道床与H型预制轨道板道床的施工精度对比表

5 结语

结合现代有轨电车的工程特点,提出了H型预制轨道板的设计,通过建模分析和室内测试验证了其优良的力学性能。并对H型预制轨道板在有轨电车工程中的应用情况进行总结。主要有以下结论:

1) 基于不同荷载组合对H型预制轨道板受力的影响,进行结构配筋及裂缝验算的结果表明,H型预制轨道板结构可满足工程使用需求。

2) 通过室内静载试验和疲劳试验,验证了H型预制轨道板的强度及耐久性。说明H型预制轨道板能满足在线铺设使用的条件。

3) H型预制轨道板质量轻、制造成本低,便于运输和铺轨。与现浇混凝土整体道床相比,H型预

制轨道板的施工速率可提升40%~50%。

4) 在H型预制轨道板框架间及顶面覆土可进行地面绿化。与现浇混凝土整体道床相比,H型预制轨道板的覆土厚度增加了约50%,有效解决了覆土厚度不足的问题,提升了绿植的成活率,确保了景观绿化效果。

H型预制轨道板轨道系统的成功研制对于促进我国有轨电车技术的进步、提升有轨电车施工效率及保证工程质量等方面具有重要的意义。