沉淀剂对液态烃碱渣中硫化物的去除特性

朱立新,韩文丽,孙体昌,陆鹏宇,李永峰,邓宗义

(1. 北京科技大学 土木与资源工程学院,北京 100083;2. 南京资源生态科学研究院,江苏 南京 210047;3. 中国石化金陵石化公司,江苏 南京 210033;4. 盐城市大丰生态环境局 大丰港经济开发区分局,江苏 盐城 224145)

液态烃碱渣是石化行业用氢氧化钠对液态烃进行碱洗脱硫后的废碱液,因碱性极高且含大量钠盐和污染物,石化行业将其俗称为碱渣。液态烃碱渣中含有大量游离的氢氧化钠、硫化物(主要为硫化钠和少量硫醇、硫醚等有机硫)及烷烃类物质[1-2]。液态烃碱渣中存在的硫化物(1 500~5 000 mg/L)是导致其气味恶臭、毒性大的主要原因[3]。因此,为实现液态烃碱渣的资源化利用,必须对其中的硫化物进行针对性去除。

化学沉淀法是通过引入金属盐与二价硫离子反应生成难溶硫化物沉淀,从而实现硫化物去除的方法[4-5]。化学沉淀法因操作简单、成本低等优点在废水脱硫方面已经有较多的应用[6-7]。作为液态烃碱渣的预处理脱硫能有效回收其中的硫,进一步提高液态烃碱渣的资源化利用程度。目前,化学沉淀法在炼油碱渣脱硫方面也有一定应用[8-10],但普遍存在沉淀剂种类不确定、沉淀剂用量多、硫化物去除率低等问题。

针对上述问题,本工作根据生成硫化物沉淀的溶度积常数选择Cu2+、Zn2+和Fe2+作为沉淀生成的构晶离子,采用七水合硫酸锌(ZnSO4·7H2O)、七水合硫酸亚铁(FeSO4·7H2O)、硫酸铜(CuSO4)、氧化铜(CuO)4种沉淀剂,考察了沉淀剂种类、沉淀剂用量、搅拌时间及静置沉降时间对液态烃碱渣中硫化物的去除效果。

1 实验部分

1.1 原料和试剂

实验原料取自中国石化金陵石化公司液态烃碱洗脱硫醇过程产生的液态烃碱渣,颜色为棕黄色,有恶臭气味。为保证实验所用液态烃碱渣有代表性,实验前将其进行持续2 min的搅拌后取样。样品pH为12.7,硫化物质量浓度为3 862.04 mg/L,COD为126 860.3 mg/L。

ZnSO4·7H2O、FeSO4·7H2O、CuSO4和CuO:均为分析纯。

1.2 实验方法

取100 mL液态烃碱渣于烧杯中,加入一定种类和用量的沉淀剂(沉淀剂采用固体直接投放的方式加入),置于磁力搅拌器上,于200 r/min转速下进行一定时间的沉淀脱硫反应。停止搅拌,静置沉降一定时间,然后采用真空抽滤的方式进行固液分离。固液分离后的液相为脱硫后碱渣,固相为沉淀相。用脱硫后碱渣中的硫化物浓度及硫化物去除率评价脱硫效果。

1.3 分析方法

采用快速硫化物含量测定仪(TR-136H型,深圳市同奥科技有限公司)测定水样硫化物质量浓度(以S2-计),根据反应前后硫化物的质量浓度计算其去除率。采用多参数水质分析仪(LH-T725型,杭州陆恒生物科技有限公司)测定水样COD。

按式(1)计算理论沉淀生成量(Mcal,g/L)。

式中:ρ0为初始硫化物质量浓度,mg/L;ρ为脱硫后硫化物质量浓度,mg/L。

将固液分离后的固相连同滤纸一同放入烘箱中,在103 ℃±2 ℃条件下烘干6 h,取出后称重,然后继续放入烘箱重烘干1 h,取出后称重,反复进行,直至质量不再变化。称重,减去滤纸质量,得到实际沉淀生成量。

采用X射线衍射仪(D2 Phaser型,德国Bruker公司)和傅里叶变换红外光谱仪(Nicolet iS20型,美国Thermo Scientific公司)分析沉淀相成分。

2 结果与讨论

2.1 不同沉淀剂的硫化物去除效果对比

对液态烃碱渣进行沉淀脱硫的关键是沉淀剂的选择。本实验选择4种不同的沉淀剂对液态烃碱渣进行脱硫实验以确定最佳沉淀剂种类。实验条件为搅拌时间5 min,无静置沉降,沉淀剂的用量根据金属离子与硫的物质的量比为1∶1确定,即ZnSO4·7H2O用量34 g/L、FeSO4·7H2O用量33 g/L、CuSO4用量19 g/L、CuO用量9 g/L,结果如图1所示。

图1 不同沉淀剂的硫化物去除效果对比

从图1可以看出,沉淀剂种类对脱硫效果有显著影响。以ZnSO4·7H2O为沉淀剂时,脱硫后碱渣中硫化物质量浓度仍有1 868.87 mg/L,硫化物去除率仅为51.62%,且脱硫后碱渣有较浓的恶臭气味,脱硫效果较差;以FeSO4·7H2O为沉淀剂时,脱硫后碱渣中硫化物质量浓度降低至949.63 mg/L,硫化物去除率为75.42%,比ZnSO4·7H2O的效果有所提升;以CuSO4和CuO为沉淀剂时硫化物去除效果接近,脱硫后碱渣中硫化物质量浓度可分别降至667.60 mg/L和609.83 mg/L,硫化物去除率分别可达82.72%和84.21%,效果较好。

实验中发现,以ZnSO4·7H2O为沉淀剂脱硫时沉淀生成量较少,且脱硫后碱渣明显变浑浊,原因可能是ZnSO4·7H2O在强碱性条件下生成ZnS沉淀的同时还生成了HZnO2-和ZnO22-,而HZnO2-和ZnO22-会吸附在生成的ZnS表面,增强了ZnS的亲水性[11-12],造成ZnS难以沉淀和分离。以FeSO4·7H2O为沉淀剂时硫化物的去除效果相较ZnSO4·7H2O虽有提高但仍不理想,这可能是因为:FeSO4·7H2O与Fe(OH)2的溶度积比较接近,加入FeSO4·7H2O后液态烃碱渣中会同时生成FeS和Fe(OH)2两种沉淀;并且,在强碱性条件下亚铁离子更趋向于生成Fe(OH)2沉淀,导致FeS生成量相对较少;同时,FeS沉淀的溶度积会随着pH的升高而迅速增大[13],进一步减少了液态烃碱渣中FeS的生成。以CuSO4和CuO为沉淀剂时硫化物去除效果相差较小且效果较好,说明以铜离子为构晶离子进行沉淀更易生成难溶且稳定的硫化物沉淀;同时,CuS沉淀的溶解度会随pH的升高而减小,在强碱性溶液中一旦生成几乎不会溶于水,能够比较稳定地存在于溶液中。对比CuSO4和CuO,CuO不与NaOH发生反应,在强碱性溶液中虽然会有少量Cu(OH)2和碱式碳酸铜生成,但二者皆会随着反应的进行与硫离子结合生成CuS,有利于脱硫。此外,液态烃碱渣自身含盐量较高,以CuSO4为沉淀剂会继续增加硫酸根含量,进而加大后续苛化回收碱液所需药剂量。

综上,选择CuO作为液态烃碱渣脱硫的沉淀剂。

2.2 CuO为沉淀剂时硫化物去除效果的影响因素

2.2.1 CuO用量

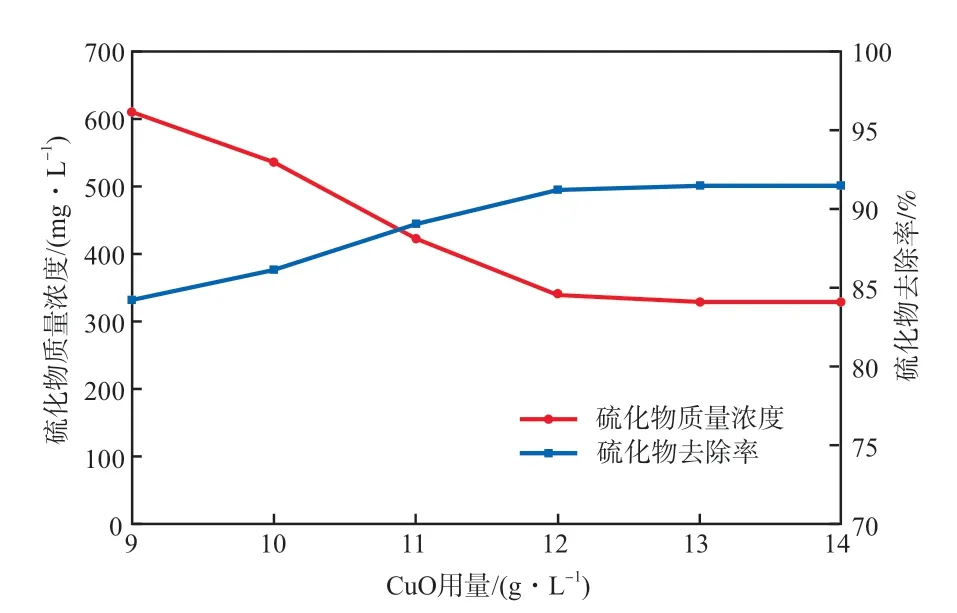

在搅拌时间5min、无静置沉降的条件下,考察CuO用量对硫化物去除效果的影响,结果如图2所示。

图2 CuO用量对硫化物去除效果的影响

由图2看出,CuO用量对硫化物去除效果有明显影响。随着CuO用量的增加,硫化物浓度逐渐减少,硫化物去除率显著提高。当CuO用量由9 g/L增加至12 g/L时,硫化物质量浓度由609.83 mg/L降至339.43 mg/L,硫化物去除率由84.21%升至91.21%。继续增加CuO用量,脱硫效果虽仍有提高,但幅度较小。考虑到搅拌时间与CuO用量之间可能存在交互作用,仅根据图2确定CuO用量可能并不准确,因此先根据图2选择脱硫效果较好的处理条件,即CuO用量为10,11,12,13 g/L,然后进行搅拌时间的考察,最终确定最佳CuO用量和搅拌时间。

2.2.2 搅拌时间

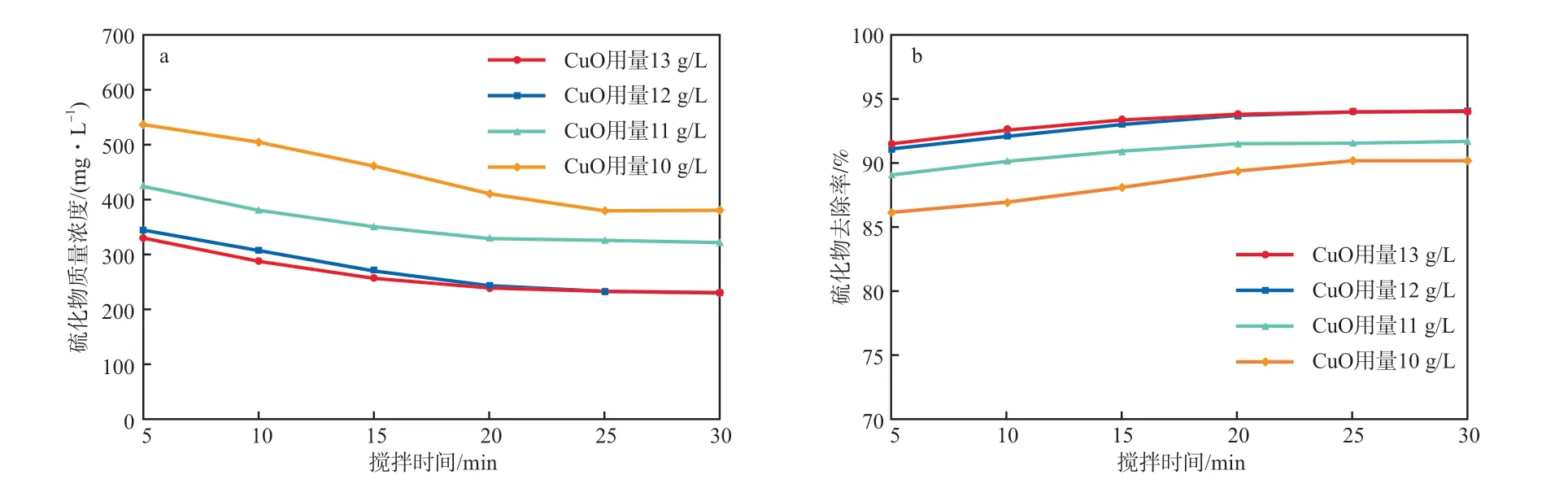

搅拌时间(无静置沉降)对硫化物去除效果的影响如图3所示。

图3 搅拌时间对硫化物去除效果的影响

由图3明显看出,CuO用量与搅拌时间之间无明显交互作用,不同CuO用量下表现出的规律基本一致,硫化物浓度均随搅拌时间的延长而逐渐降低,相应的硫化物去除率逐渐提高。搅拌时间延长至20 min时,在CuO用量为10,11,12,13 g/L的条件下,硫化物质量浓度分别由5 min时的535.70,422.83,339.43,328.93 mg/L降至380.17,328.27,242.43,238.70 mg/L,硫化物去除率分别由86.13%,89.05%,91.21%,91.48%升至90.16%,91.50%,93.72%,93.82%。继续延长搅拌时间,硫化物浓度虽仍有下降但幅度较小。由图3还可以看出,当CuO用量为12 g/L时即可达到较好的脱硫效果,继续增加CuO用量,硫化物的去除率变化不大,且若加入过量的CuO会引起溶液中铜离子浓度的增加,造成脱硫后碱渣质量下降,影响液态烃碱渣的资源化利用。

综上,选择CuO用量为12 g/L,搅拌时间为20 min。

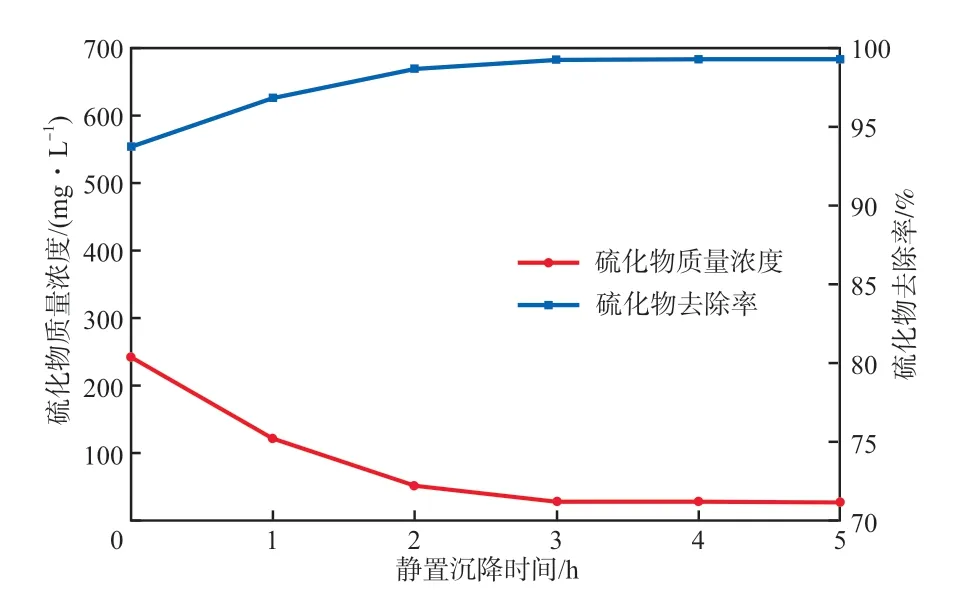

2.2.3 静置沉降

上述结果是在搅拌结束后不进行静置沉降所得,但实验过程中观察到,若在搅拌结束后立即进行过滤,得到的脱硫后碱渣放置一段时间后会继续生成沉淀,说明搅拌结束直接进行过滤会导致滤液性质不稳定、沉淀生成不彻底的问题,进而影响硫化物的去除效果。针对上述情况,对搅拌结束后静置沉降时间进行了考察,结果如图4所示。

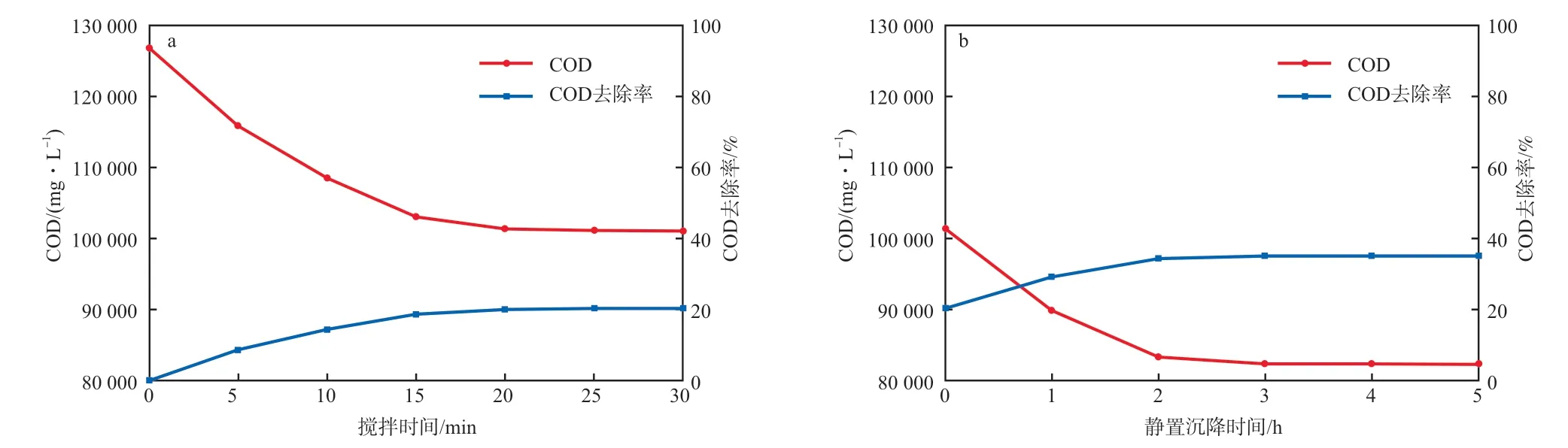

图4 静置沉降时间对硫化物去除效果的影响

从图4可以看出,静置沉降时间对硫化物的去除效果有较大影响。随着静置沉降时间的延长,硫化物去除效果先逐渐提高然后趋于平稳。在静置沉降3 h后,硫化物质量浓度由直接过滤(未静置沉降)后的242.43 mg/L降至28.23 mg/L,硫化物去除率由93.72%升至99.27%,去除率提高了5.55个百分点,且脱硫后碱渣清澈透明,无异味。继续延长静置沉降时间,硫化物去除效果无明显变化。综上,选择静置沉降时间为3 h。

2.3 CuO沉淀脱硫对有机物去除的影响

2.3.1 COD及沉淀生成量

对CuO用量为12 g/L条件下得到的脱硫后碱渣进行了COD测定,结果见图5。从图5可以看出,使用CuO脱硫时COD明显下降,最佳处理条件下COD由最初的126 860.3 mg/L降至82 354.9 mg/L,COD去除率可达35.12%。因此,猜测沉淀脱硫对液态烃碱渣中的有机物有一定的去除效果。

图5 CuO用量为12 g/L时的COD去除效果

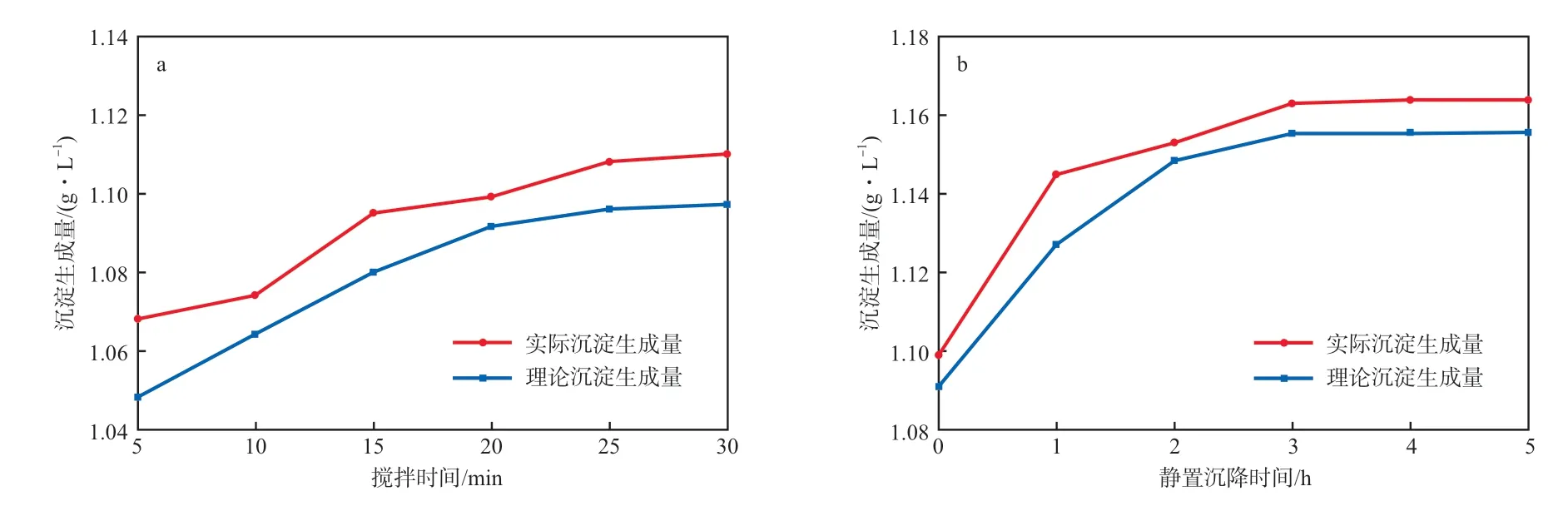

由于硫化物的去除对COD的降低也有较大的影响,仅从COD的变化上无法充分证明上述观点,故对相同条件下生成的沉淀量进行了考察,结果如图6所示。从图6可以看出,实际沉淀生成量远高于理论沉淀生成量,说明生成的沉淀中不只有硫化物,还夹杂了少许有机物,进一步证明了CuO对液态烃碱渣中的有机物有一定的去除效果。

图6 CuO用量为12g/L时的沉淀生成量

2.3.2 沉淀相组成

为进一步探究沉淀相的组成,对最佳条件下得到的沉淀进行XRD和FTIR表征分析,结果如图7所示。

图7 沉淀相的表征结果

XRD谱图中出现了明显的CuS和Cu2S衍射峰,说明硫离子以CuS和Cu2S的形式稳定存在于沉淀相中;同时,还出现了较低峰强的CH3CuS衍射峰,说明CuO对有机硫也有一定的去除效果。FTIR谱图中:3 442.19 cm-1处出现了—OH伸缩振动峰,推测是液态烃碱渣中的少量酚类、醇类物质夹杂在了沉淀中;1 630.07 cm-1处出现了C=C键特征峰,表明沉淀相中有烯烃类物质存在;1 055.20 cm-1处出现了C—S键特征峰,表明有机硫也得到了一定的去除;同时,在1 198.24,1 331.51,855.80,780.94 cm-1等处还出现了—CH特征峰,进一步说明沉淀相中存在有机物;而在2 500~2 600 cm-1处未观察到S—H键特征峰,可能是S—H健断裂导致。

上述结果表明,CuO会与液态烃碱渣中的有机硫类发生反应,将其以沉淀的形式从液相中去除,从而达到脱除液态烃碱渣中有机硫的作用。由此推测,CuO沉淀脱硫时还会发生如式(2)的反应,且除了有机硫,液态烃碱渣中的其他有机物也会有少量吸附在沉淀上而被除去。综上,使用CuO作为沉淀剂对液态烃碱渣进行脱硫时,液态烃碱渣中的有机物也在一定程度上得到了去除,从而降低了有机物含量,为后续的资源化利用创造了条件。

3 结论

a)沉淀剂种类对脱硫效果有明显影响,具体表现为:CuO>CuSO4>FeSO4·7H2O>ZnSO4·7H2O,因此确定CuO为最佳沉淀剂。CuO用量及搅拌时间对脱硫效果也有明显影响。在CuO用量为12 g/L、搅拌时间为20 min的条件下,硫化物质量浓度可降至242.43 mg/L,硫化物去除率可达93.72%。

b)搅拌结束后的静置沉降阶段对脱硫效果影响显著。搅拌结束后直接过滤会导致沉淀生成不彻底及脱硫后碱渣性质不稳定的问题。当静置沉降时间为3 h时,脱硫后碱渣中硫化物仅剩28.23 mg/L,硫化物去除率高达99.27%,比直接过滤提高了5.55个百分点。

c)CuO沉淀脱硫对有机物有一定的去除效果。脱硫后COD由126 860.3 mg/L降至82 354.9 mg/L,去除率达35.12%,且实际沉淀生成量高于理论沉淀生成量。沉淀相的XRD分析结果表明沉淀中的硫主要以CuS和Cu2S的形式存在,FTIR分析结果表明沉淀相中存在有机硫及其他有机物。