无动力穿戴式外骨骼座椅结构设计与优化

康辉梅,高 婧,汪 倩,付宇淇,薛泽灏,许怡赦

(1.湖南师范大学工程与设计学院,湖南 长沙 410081;2.湖南开放大学智能制造学院,湖南 长沙 4100004)

0 引言

汽车总装生产线上存在大量的岗位需要作业人员根据生产节拍先走动拿取零件和工具、然后手持零件和工具采用下蹲姿势进行作业,长时间的反复下蹲一方面容易导致肌肉劳损、甚至引发职业性肌肉骨骼疾病,另一方面也影响作业质量。近年来,可穿戴机械外骨骼因能显著提高个人负重能力、辅助进行康复治疗而逐渐在军工、医疗等领域得到广泛研究和应用[1-4]。而在工业领域将可穿戴机械外骨骼作为一种坐具,为生产线作业人员下蹲作业时提供支撑方面的研究也已经有一些尝试和探索。崔家硕[5]研究和设计了一款通过控制外骨骼膝关节自锁实现蹲坐支撑功能的装置,杨文豪[6]研究和设计了一款多连杆变胞三角形支撑机构。以上两款设计更多考虑了行走便利,因而都将机构设置在穿戴人员双腿的左右两侧,这对于在生产线上的应用来说存在两个弊端:一个是作业人员行走时可能刮花汽车车身;另一个是机构尺寸太大,从而导致重量较重,增加作业人员负担。为了满足汽车总装生产线快速的生产节拍和特殊的工作环境需要,本文设计一款无动力、轻便小巧、能快速进行站姿和坐姿切换的穿戴式外骨骼座椅,并在此基础上进行机构优化设计。

1 无动力穿戴式外骨骼座椅结构设计

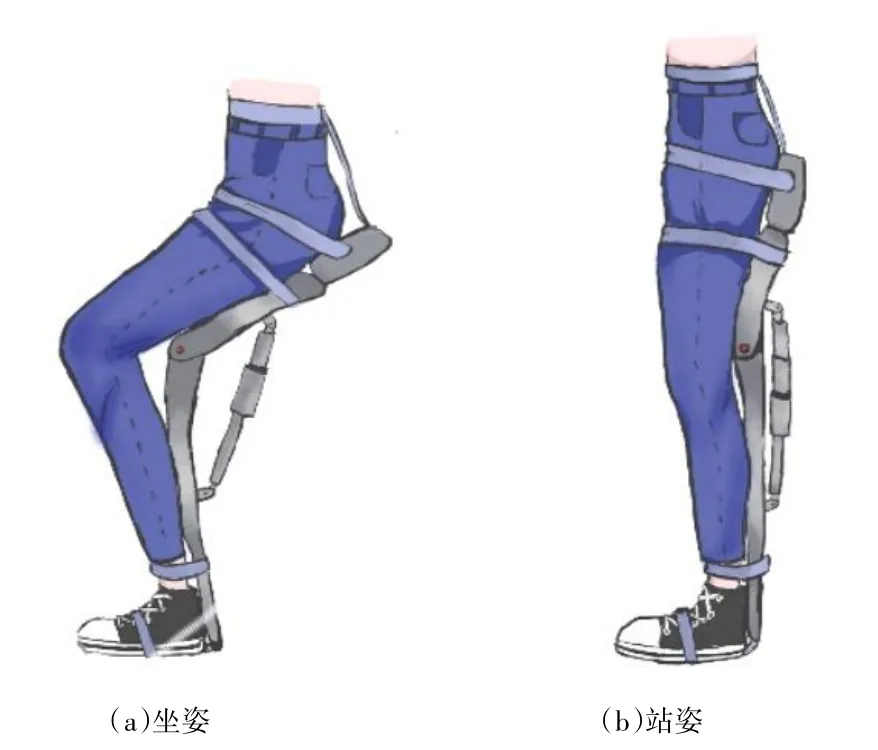

汽车总装生产线的生产节拍很快,譬如广州本田增城工厂每51 s 就有一台车从总装生产线下线,这就要求所设计的外骨骼座椅能快速地让穿戴者在站姿和坐姿间切换。考虑到作业人员双手被零件和工具占据,作业人员进行站姿、坐姿切换时应不需要手动操作。基于以上需求,坐姿采用图1(a)所示简单稳定的三角形支撑结构,大腿杆和小推杆分别用伸缩带绑定在穿戴者的大腿和小腿后侧,斜撑杆组由两部分组成,上半部分为伸缩杆,在杆长方向上可以自由伸缩和锁定支撑。当穿戴者需要站立或行走的时候,在大腿肌肉的带动下,大腿杆绕小腿杆旋转,同时伸缩杆伸长如图1(b)所示,坐姿和站姿切换快捷便利,无需借助外部动力,亦无需手动操作。

图1 作业人员穿戴外骨骼座椅的示意图

汽车总装生产线不同岗位的装配位置不同,要求的作业人员蹲坐高度也不同,因此设计的外骨骼座椅的蹲坐高度应能根据岗位作业需求可调。此外汽车生产线为了提高生产效率,减少步行时间,每个岗位的装配位置一般会集中在同一区域,因此作业过程中外骨骼座椅的高度不需要进行调整。因此,斜撑杆组的下半部分设计为气压杆,每位作业人员根据自己的岗位需求设置气压杆的伸出长度,从而实现蹲坐高度的无级调节。气压杆的长度一经调定,作业人员在每个节拍内下蹲作业时的蹲坐高度保持不变,因此,设计的外骨骼座椅的蹲坐高度具有记忆功能。

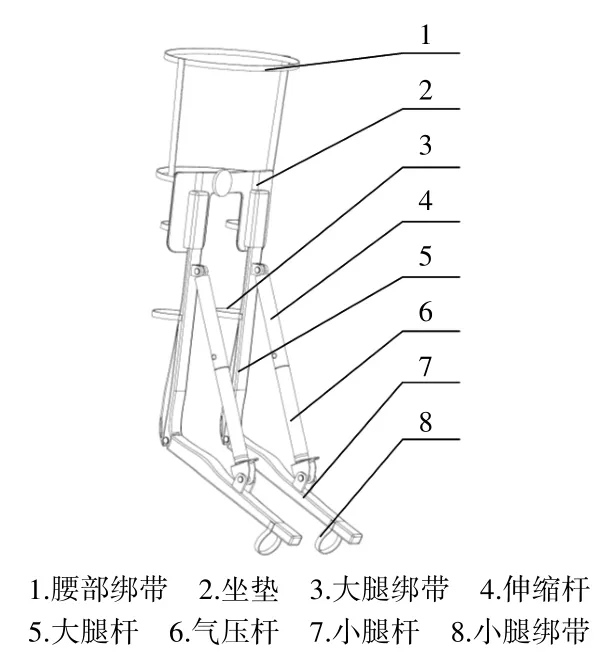

本文设计的无动力穿戴式外骨骼座椅的结构组成如图2 所示。该装置由大腿杆、小腿杆、伸缩杆、气压杆、坐垫、腰部绑带、大腿绑带和小腿绑带等组成。大腿杆和小腿杆之间、大腿杆和伸缩杆之间、小腿杆和气压杆之间分别用铰链连接,伸缩杆和气压杆同轴安装。坐垫固定安装在大腿杆的上端。腰部绑带、大腿绑带和小腿绑带均采用魔术贴绑带,松紧程度可自由调节。

图2 无动力穿戴式外骨骼座椅结构组成

作业人员在上班前的准备时间段先通过绑带将无动力穿戴式外骨骼座椅固定在腰部和下肢上,根据站立行走的舒适度调整各绑带的长度,然后根据本岗位作业高度要求按住气压杆的气孔,调节气压杆长度至和本岗位相适应的蹲坐高度。作业过程中无需手动操作,伸缩杆在大腿肌肉带动下自由伸缩,当作业人员需蹲坐作业时,伸缩杆缩短至最短位置并锁止,大腿杆、小腿杆、伸缩杆和气压杆一起组成三角形支撑结构,为作业人员提供稳定支撑,且每个节拍内的蹲坐高度保持不变;当作业人员需站立和走动时,伸缩杆伸出,伸出长度视蹲坐高度而定。根据《中国成年人人体尺寸》可知,18~60 岁成年男性会阴至膝长为329 ~424 mm,18~55 岁成年女性会阴至膝长为317~402 mm,设置大腿杆长度为350 mm;18~60 岁成年男性小腿加足高为372 ~463 mm,18~55 岁成年女性小腿加足高为331 ~417 mm,为了防止站立行走时小腿杆触地,设置小腿杆长度为330 mm。

2 无动力穿戴式外骨骼座椅铰点位置优化设计

为了使无动力穿戴式外骨骼座椅结构尽量紧凑,斜撑杆组的安装位置采用优化设计方法确定。

2.1 数学模型建立

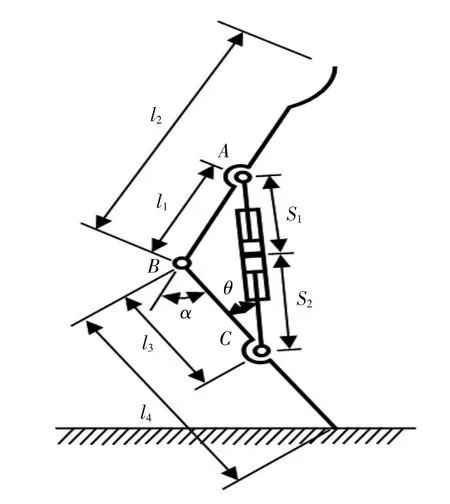

无动力穿戴式外骨骼座椅的设计要求整个机构结构紧凑,尽量和腿部贴合,但是作业人员穿戴上无动力穿戴式外骨骼座椅进行装配作业时,蹲坐姿态下和站立行走姿态下外骨骼座椅都会占据一定空间。因此,在无动力穿戴式外骨骼座椅机构示意图(图3)中,选择从蹲坐至站立过程中小腿杆与斜撑杆组的角度θ的最大值为优化设计的目标函数,通过优化设计使目标函数达到最小。目标函数的表达式为:

图3 无动力穿戴式外骨骼座椅机构示意图

式中,θ可由正弦定理求得为铰点AB之间的距离,角α为∠ABC的补角,根据汽车总装生产线的作业高度设置情况,角度α的可调范围设为[60°,120°],S1为伸缩杆的长度,S2为气压杆的长度。由△ABC应用余弦定理可求得:

式中,l3为铰点BC之间的距离。

选择l1和l3两个参数为设计变量,即:

两个设计变量的取值范围分别设为:60 mm ≤x1≤320 mm,60 mm ≤x2≤300 mm。

考虑到整个装置的结构应尽量紧凑、以及蹲坐时的稳定性和安全性,要求蹲坐姿态下斜撑杆组的最大长度,即伸缩杆的最短长度和气压杆的最大长度之和,需小于等于320 mm,即:

式中,S1min为伸缩杆的最短长度,S2max为气压杆的最大长度。

为了保证气压杆和伸缩杆工作的稳定性,参照液压油缸伸缩比的规定,要求气压杆和伸缩杆的伸缩比满足:

式中,S1max为伸缩杆的最大长度,S2min为气压杆的最短长度。

至此,建立了无动力穿戴式外骨骼座椅的铰点位置优化设计数学模型。

2.2 优化设计求解

本优化设计问题属于约束非线性优化,使用传统优化方法容易陷入局部最优情况而无法获得全局最优解,故采用遗传算法进行优化设计。

在MATLAB 软件中先编写函数文件fun 求解从蹲坐至站立过程中小腿杆与斜撑杆组的角度的最大值,然后再编写非线性约束函数文件con_fun 计算式(4)和式(5),最后利用MATLAB 自带的遗传算法工具箱进行优化设计,获得最优解为:l1= 60 mm,l3=285 mm,从而确定了斜撑杆组的铰点安装位置。由第3 节结构设计可知,大腿杆和小腿杆的长度分别为:l2= 350 mm,l4= 330 mm。

3 无动力穿戴式外骨骼座椅斜撑杆组尺寸设计

以上已分别确定了大腿杆和小腿杆的长度,以及斜撑杆组分别和大腿杆以及小腿杆相连接的铰点位置,接下来根据作业人员的蹲坐高度调节需求和站立行走需求分别确定斜撑杆组中伸缩杆和气压杆的行程和安装长度。

首先确定,气压杆的最短长度和最长长度分别对应作业人员的最低蹲坐高度和最高蹲坐高度,此时伸缩杆均处于全缩状态。在斜撑杆组的安装铰点位置已确定的情况下,不同的蹲坐高度由大腿杆和小腿杆之间的夹角α的大小决定。因此,分别将α= 120°,l1=60 mm,l3= 285 mm 代入式(2),解得最低蹲坐高度时斜撑杆组的总长度为:

分别将α= 60°,l1= 60 mm,l3= 285 mm 代入式(2),解得最高蹲坐高度时斜撑杆组的总长度为:

由式(7)减式(6)可得气压杆的行程为:

当作业人员从最低蹲坐姿态开始站立时,伸缩杆的伸出长度最长。作业人员站立时,大腿杆和小推杆之间的夹角α为0°,分别将α= 0°,l1= 60 mm,l3=285 mm 代入式(2),可得站立时斜撑杆组的总长度为:

由式(10)减式(6)可得伸缩杆的行程为:

由式(6)(7)和式(9)可以求得伸缩杆和气压杆均为最长长度时伸缩杆组的总长度为:

由式(11)除以式(6)可求得斜撑杆组总的伸缩比为:

伸缩杆和气压杆的伸缩比均取斜撑杆组总的伸缩比,即:

再综合考虑伸缩杆和气压杆的最短长度以及行程,可分别求得伸缩杆和气压杆的最短长度,也即伸缩杆和气压杆的安装长度,

4 结论

(1)针对汽车总装生产线作业岗位需求,设计了一款无动力、能快速进行站姿和坐姿切换、可无级调节且蹲坐高度具有记忆功能的穿戴式外骨骼座椅。

(2)建立了无动力穿戴式外骨骼座椅斜撑杆组的铰点位置优化设计数学模型,采用MATLAB 软件自带的遗传算法工具箱进行了优化设计,确定了斜撑杆组分别和大腿杆以及小腿杆相连接的铰点位置。

(3)进行了无动力穿戴式外骨骼座椅斜撑杆组尺寸设计,根据蹲坐高度调节需求和站立行走需求,分别确定了伸缩杆和气压杆的行程和安装长度。