空气气氛烧结金刚石磨头的制备

周博堃,霍文国

(1.天津市高速切削与精密加工重点实验室,天津 300222;2.天津职业技术师范大学机械工程学院,天津 300222)

0 引言

不同结合剂下烧结的金刚石磨头有不同的结构特征,金刚石烧结磨头在高温下受氧气的影响程度也是不相同[1]。金属结合剂的结构虽然致密,但是氧分子非常不容易进入到金刚石内部,与此同时金属粉末中的氧会对金刚石造成一定的影响[2]。另外,陶瓷结合剂制品为多孔结构,烧结温度比较高,而且陶瓷结合剂中的金属氧化物含有大量的氧离子,在烧结时对金刚石的影响也比较较大[3]。陶瓷结合剂可以使金刚石粉末体现出十分卓越的性能,在加工过程中可以提高磨削精度以及磨削效率,并且导热性较好[4-5]。近些年,通过添加添加剂来优化陶瓷结合剂成为很大的热点,如添加氧化锂等碱性金属氧化物、氧化镁等碱土金属氧化物、氧化铝、氧化磞和氧化铬等[6-10]。国内外众多学者也对金刚石磨粒的形貌进行研究,主要集中在磨粒出刃高和有效磨粒数两方面[11-12]。与颗粒金刚石相比,微粉金刚石更容易受到烧结空气气氛中氧分子的影响,尤其体现在多孔金属氧化物陶瓷结合剂中。 本文使用金刚石微粉和陶瓷结合剂来制作性能更好的金刚石磨头,以充分发挥金刚石微粉和陶瓷结合剂的优势,使制作的金刚石磨头磨削性能更好,在干磨削时,不用添加更多的结合剂以及磨削液,实现绿色环保和节省成本。

该模型的复相关系数R为0.9842,判定系数R2为0.9687,经调整后的判定系数R2为0.9683,F=2221.46,F0.05(5,364)=2.23878,F﹥F0.05,显著水平为0.05,预测精度可达97.25%。

1 烧结金刚石磨头模具及磨头结构设计

1.1 金刚石磨头模具介绍

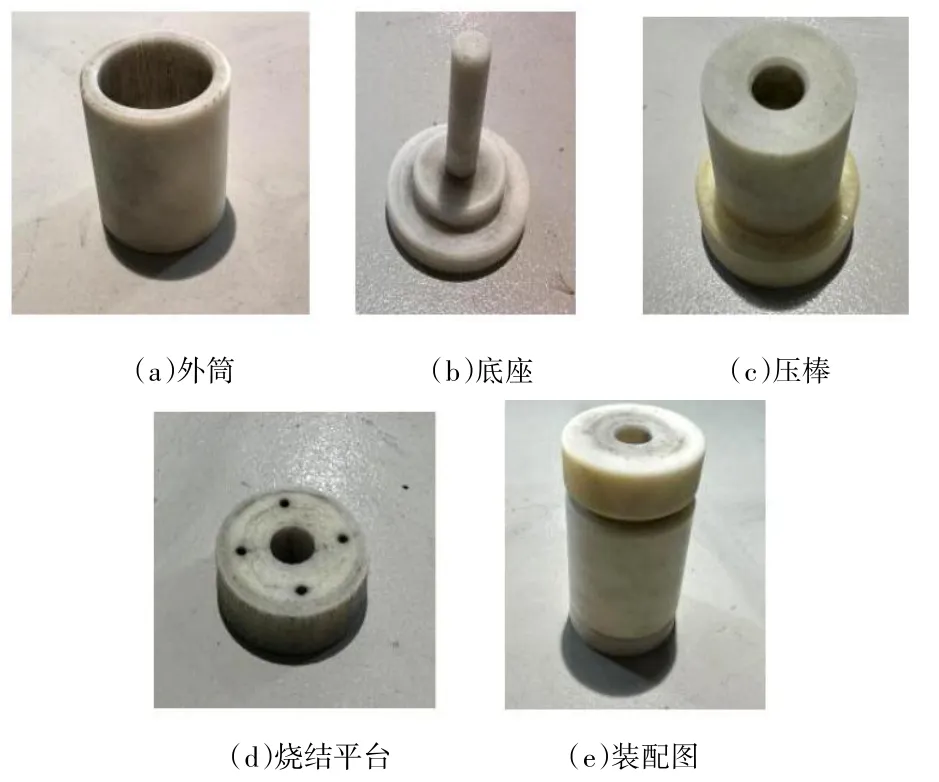

本文设计的金刚石模具采用3D 打印技术打印成型,可用于烧制金刚石磨头,具体模具实物图如图1 所示。

图1 模具实物图

具体装配过程如下:将底座放在外筒最下面,然后在底座上放上烧结平台,最后将带孔压棒放在最上面,即可装配成功,具体装配图如图1 中(e)所示。

1.2 金刚石磨头的结构设计

本文设计的金刚石磨头根据上述模具烧结平台的外径为30 mm,内径为9 mm,所以设计的磨头尺寸内半径约为8 mm,外径约为28 mm,高度约为12 mm。金刚石粉末的密度约为3.53 g/cm3,根据圆柱体的计算公式可以求出金刚石磨头体积约为2.532 cm3,用体积乘以密度就可以计算出金刚石磨头的重量为8.3 g。采用的金刚石磨料的磨度约为180-240#,磨料的浓度约为75%~95%。

2 金刚石磨头的制备

2.1 配方选择

通过金刚石磨头的制备以及磨削试验的结果,得到如下结论:

2.2 金刚石磨头的冷压成型

采用冷压模具进行制作成型,使用压片机进行压模,保压时间为5 min,压制力约为980 N。然后进行脱模,具体冷压成型后的磨头如图2 所示。

图2 冷压成型金刚石磨头

2.3 金刚石磨头的烧结

为研究金刚石磨头的烧结温度与时间的关系,确定具体烧结工艺为:磨头进入烧结炉的时候温度控制在室温20 ℃,然后经过10 min,烧结至炉内温度达到50 ℃,然后保温30 min,然后经过80 min 烧结至300 ℃,并保温30 min,然后经过70 min 烧结至500 ℃,在经过30 min 的保温并冷却180 min 后,炉内温度恢复至初始温度20 ℃,即可取出磨头。

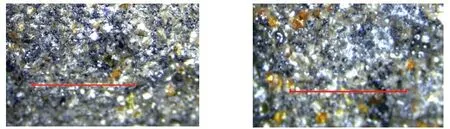

由图5 可以看出,在磨削60 个行程后,磨头磨粒清晰,而磨削100 个行程后,对比60 个行程,磨头表面的晶体数量变少、晶体饱满度有所下降。这是因为,随着磨削进程的加长,内部有一部分磨粒被磨掉。随着磨削时间以及磨削进程的加长,磨头的磨削性能稍有下降。但是磨头整体结构以及晶体结构依然保持完整且磨头没有发现裂痕,磨头表面整体质量依旧良好。而工件表面划痕明显。通过测力计反馈的数据看,在磨削实验进行中,磨削力的最大数值850 N。根据磨头磨削100 个行程后的表现预计该磨头还有一定的使用寿命,还可以继续进行磨削。

2.4 空气气氛烧结成型后的金刚石磨头

在“116号文”中,永久交通工程有两种处理方式:一是列入主体建筑工程细部结构,如路面工程;二是列入交通工程,如上坝、进厂、对外等场内外交通工程。按前者规定,水库加固工程中的坝顶路面、堤防工程中的堤顶路面应包括在细部结构中,如单独列项计算,也应是列在主体建筑工程中,但在审查时一些部门或专家则要求列入交通工程。

图3 烧结成型金刚石磨头

3 磨头的磨削性能实验与测试

3.1 磨削实验的介绍

所介绍的磨削实验是用上述的金刚石磨头与上述工件进行磨削,探究磨头的磨削性能以及被磨削后工件的表面情况,具体的实验方案是将工件固定在铣床上,将磨头使用自制的夹紧装置与机床主轴夹紧,具体操作为:在螺杆外面包上一层铝皮,将螺杆与机床主轴上的夹头夹紧。然后启动机床,主轴转速设定为500 r/min,匀速摇动机床y轴方向的手轮,保证进给量的同时完成磨削实验。在磨削实验进行时,全程使用测力计进行测力,时刻关注磨削力的变化。

图4 自制磨头夹具

3.2 磨削实验的实验方案

选择铣床进行磨削实验,具体型号是SZ-1800V。被磨削工件是一块45#钢的钢板,钢板的具体尺寸为:长72 mm、宽43 mm、高10 mm,刀具选择的是上述的金刚石磨头。并自制了磨削实验夹具,自制的磨削实验夹具如图4 所示。

3.3 磨头和工件的表面磨损形貌

(1)经过空气气氛烧结后,金刚石磨头的体积变小,质量变轻,因为磨料中的大量氧元素被消耗。

图5 磨头和工件的磨削微观图

“这时我已经崩溃、失去理智了”,曾先生承认,当时他就和网上流传的视频中一样,把背包向地下一扔,然后向前扑倒在地上嚎叫,“我当时没有办法思考这种方式是否妥当,我只是想控诉警察的作为,并向路人求助。”也正是在此时,曾先生喊出了类似“快来看,瑞典警察杀人了”等语音,试图吸引路人注意。

4 结语

结合剂玻璃粉放置为总重量的40%,约为3.32 g,型号是NC-45。造孔剂选择的是碳酸氢钠,用量约占总质量的15%,约为1.245 g,石墨粉用量为总质量的5%,约为0.415 g。磨料金刚石粉末用量为总质量的25%,约为2.075 g。成型剂为聚乙烯醇,用量为总质量的10%,约为0.83 g。最后在滴入几滴型号为PE-100 的润湿剂,用量占总重量的5%,约为0.415 g。

所设计的磨削实验的磨削时间为30 min、50 min。为了对比不同磨削时间下的磨削性能设计了两组磨削时间。该被磨削件的长度72 mm,经过计时磨削一个行程所需要的时间约为30 s。所以本磨削实验探究的是磨削60 个行程100 个行程后磨头表面的变化,根据表面变化,观察磨头的磨损情况,显微镜的放大倍数为400 倍,具体磨削微观图如图5 中所示。

采用的烧结炉为KF1100 的烧结炉,其工作温度约为1000 ℃,最高温度可达1100 ℃,功率和电压为1.2 kW 和220 V,采用上述烧结方法烧结后,磨头质量稍微小于8.3 g,因为有部分氧分子被消耗。具体烧结成型的金刚石磨头如图3 所示。

[16]Astika,G.G.(1993).Analytical assessment of foreign students’ writing.RELC Journal,24,6l-72.

(2)空气气氛烧结会比其他的烧结方式更加绿色,不用添加大量的添加剂,绿色环保,节省成本。

(3)随着磨削试验进程的增加,晶体的数量以及饱满度、清晰度都会下降。磨头磨削性能变弱。

课堂教学由于受到时间、空间的限制,无法复制重现,针对学习难点开发微课程,有助于帮助在课堂学习中不能及时理解把握学习要点的学生突破学习瓶颈.如,数学重难点概念教学.我们可以从概念产生的背景、内涵外延、应用、概念之间的关联,并辅以适合初中学生的有趣的教学方式录制微课,让他们重复、有选择性的学习.从逻辑学的角度讲,概念是一种思维形式,而且是最基本的思维形式,掌握好概念的学习,有利于促进学生思维发展[2].

(4)经过磨削实验,可以得出结论,本切削模型赋予的最大切削力为800 ~850 N 之间,磨削时间控制在50 min,可以保证磨头表面质量良好。