轴偏转角对吊索腐蚀钢丝力学性能影响研究

谢清清,邓年春,2

(1.广西大学土木建筑工程学院,广西 南宁 530004;2.广西大学广西防灾减灾与工程安全重点实验室,广西 南宁 530004)

吊索在服役过程中长期受到风荷载、温度荷载和活荷载等作用,导致吊索上下锚固端产生相对位移,从而引起不同轴偏转角现象[1]。同时由于桥面两端存在伸缩缝及桥墩之间的不均匀沉降,也会加剧不同轴偏转角现象的产生,使得吊索的使用寿命远远达不到设计使用寿命。近年来,已发生多起中、下承式拱桥吊索因腐蚀弯曲等原因突然断裂而引起桥梁整体结构突然失效的案例,如2001 年的小南门大桥、2011 年通榆河大桥、2012 年金沙江倮果大桥、2022 年重庆鹅公岩轨道大桥等。对于桥梁吊索断裂的原因已有大量学者进行了相关的研究。李晓章等[2-3]对拱桥吊杆的锈蚀钢丝进行了力学性能研究,结果表明,蚀坑大小和蚀坑深度对钢丝的疲劳寿命具有较大的影响。Li 等[4]提出了钢丝长期劣化过程的时变统计模型,包括环境侵蚀和循环负荷引起的均匀腐蚀、点蚀和疲劳。Karanci 等[5]提出了一种将年腐蚀率作为环境变量函数的估算方法。Miyachi 等[6]揭示腐蚀钢丝疲劳强度的降低是由与不规则相关的应力集中决定的,蚀坑形状越尖锐应力集中系数越大。Nakamura 等[7],Barton 等[8],Li 等[9],Lin 等[10]研究了腐蚀钢丝的张拉力学性能及疲劳寿命的影响因素。Wang 等[11]基于损伤力学理论提出的数值分析方法,建立了预腐蚀钢丝的疲劳损伤模型。Chong 等[12]将损伤力学和数值分析方法相结合建立了钢丝损伤程度演化模型和钢丝极限强度退化模型。陈小雨等通过中性盐雾腐蚀试验研究镀锌钢丝的极限抗拉强度和腐蚀外观之间的对应关系[13-16]。黎学明等[16]采用Tafel 直线外推法及加速腐蚀试验等方法对镀锌钢丝展开了探讨,得到升高温度和增加拉伸应力都会使腐蚀速率增加。杨世聪等[17]通过数值分析、理论分析及相关试验研究吊索的损伤和破断机理,发现桥梁吊索长度小于27 m 时下锚固区钢丝病害,弯曲应力的影响不容忽视。

综上所述,目前大多数研究主要针对平行钢丝吊索腐蚀疲劳的耦合效应,鲜少考虑轴偏转角-腐蚀耦合效应的研究。因此,针对这一频发的现象,本文通过对预腐蚀钢丝试件进行不同轴偏转角张拉试验,研究得到钢丝极限抗拉强度在不同轴转角下的变化规律,为拱桥平行钢丝吊索设计提供一定的参考价值。

1 钢丝腐蚀试验

由于桥梁吊索从施工到投入使用都受到环境腐蚀的影响,特别是服役期间的环境以及工况的复杂性。在西南地区的酸雨湿热以及空气中存在铜离子的腐蚀环境是加速吊索腐蚀损伤的一个因素,使得吊索中的钢丝严重腐蚀,降低吊索的承载能力。因此,为了贴合西南地区的环境而采用铜盐加速盐雾试验法进行静态腐蚀试验,并进行钢丝腐蚀后的指标分析。

1.1 腐蚀试验过程

铜盐加速盐雾试验法进行静态腐蚀设置盐雾腐蚀箱参数,根据 《人造气氛腐蚀试验——盐雾试验》(GB/T 10125-1997)标准规定设置试验温度为50 ℃(温度进度控制在±2 ℃),相对湿度为90%的标准潮湿环境。加速腐蚀溶液是以醋酸盐雾试验溶液为基础再加入少量的铜盐配置而成,其配置的铜盐加速腐蚀溶液的浓度分别为50±5 g/L 的氯化钠溶液、0.26±0.02 g/L 的二水氯化铜以及冰醋酸控制pH 值为3.0±0.2。腐蚀试验材料为镀锌高强钢丝,其直径为7 mm,抗拉强度等级为1 770 MPa,镀锌层为50 μm,腐蚀时间t 分为0、360、720 h 和1 080 h 共4 种工况[18],钢丝试件分为每组16 根,按组分别放置腐蚀箱中。

试验前按张拉试验要求长度切割钢丝,并对钢丝进行清洗、称重以及编号,然后将试件放入盐雾腐蚀箱内,按GB6460-86 标准设置参数和调配腐蚀溶液进行腐蚀。腐蚀过程中,定时添加腐蚀溶液,按4 种腐蚀时间取出对应编号的试件,将腐蚀完成的试件浸泡于调配锈蚀溶解液中溶解锈蚀产物,然后将钢丝剩余腐蚀产物清洗并晾干,再进行试件剩余质量的测定。

1.2 腐蚀形态分析

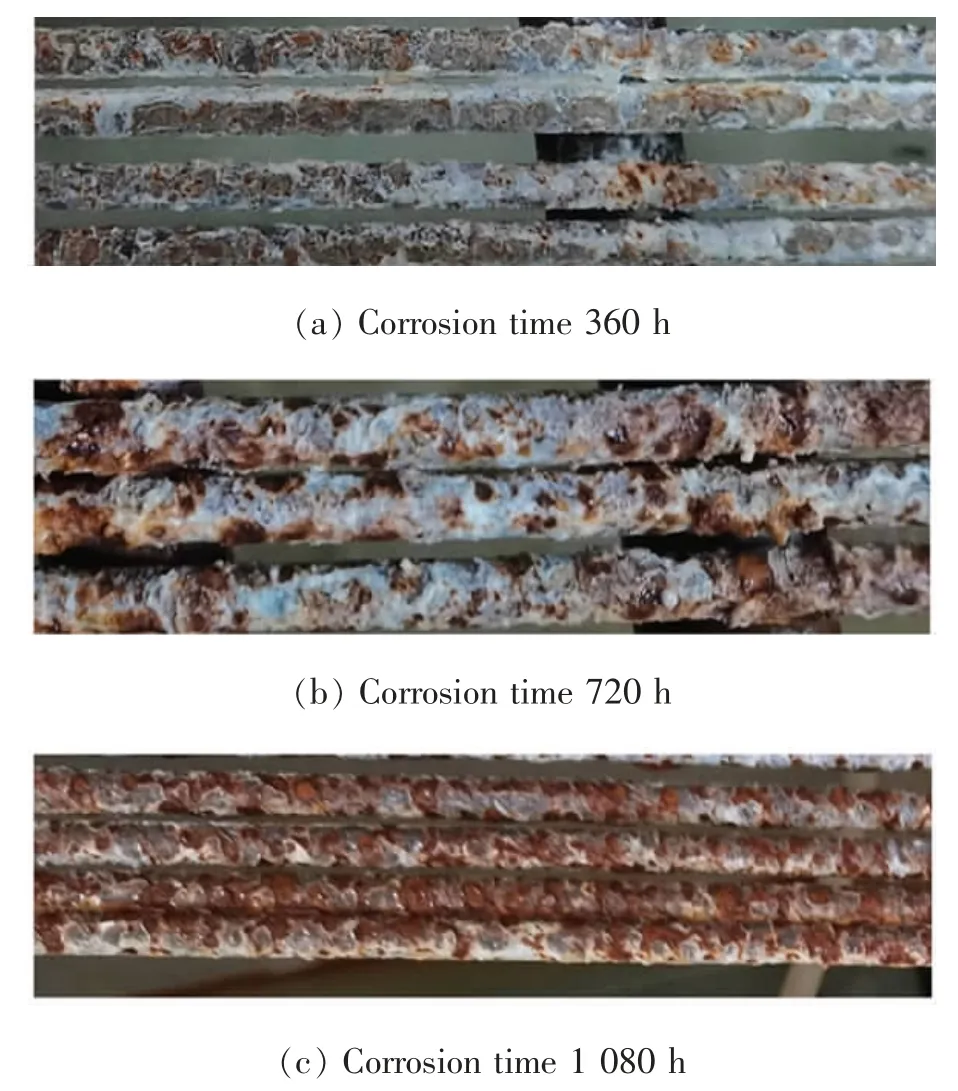

镀锌高强钢丝腐蚀过程如图1 所示,从钢丝的腐蚀形态可以发现,腐蚀360 h 后,钢丝表面的锌腐蚀溶解附着白色的锌锈产物Zn(OH)2和腐蚀溶液中的氯化钠固化物,钢丝内部逐渐开始局部析出褐色锈蚀铁产物形成初始蚀坑;腐蚀720 h 后,随后局部腐蚀逐步扩大,钢丝的镀锌层进一步溶解,钢丝基体产生的初始蚀坑在氯离子的作用下,蚀坑内部依旧是一个酸性比空气中的酸度更大的环境,蚀坑持续腐蚀增大,钢丝表面堆满了松散的锌铁锈蚀产物并包裹着整根钢丝;腐蚀1 080 h后,钢丝表面只有铁的锈蚀产物以及部分氯化钠固化物,腐蚀产物累积到部分自行脱落,钢丝基体全面腐蚀。

图1 不同腐蚀时间钢丝清洗前形态Fig.1 Shape of steel wire before cleaning with different corrosion time

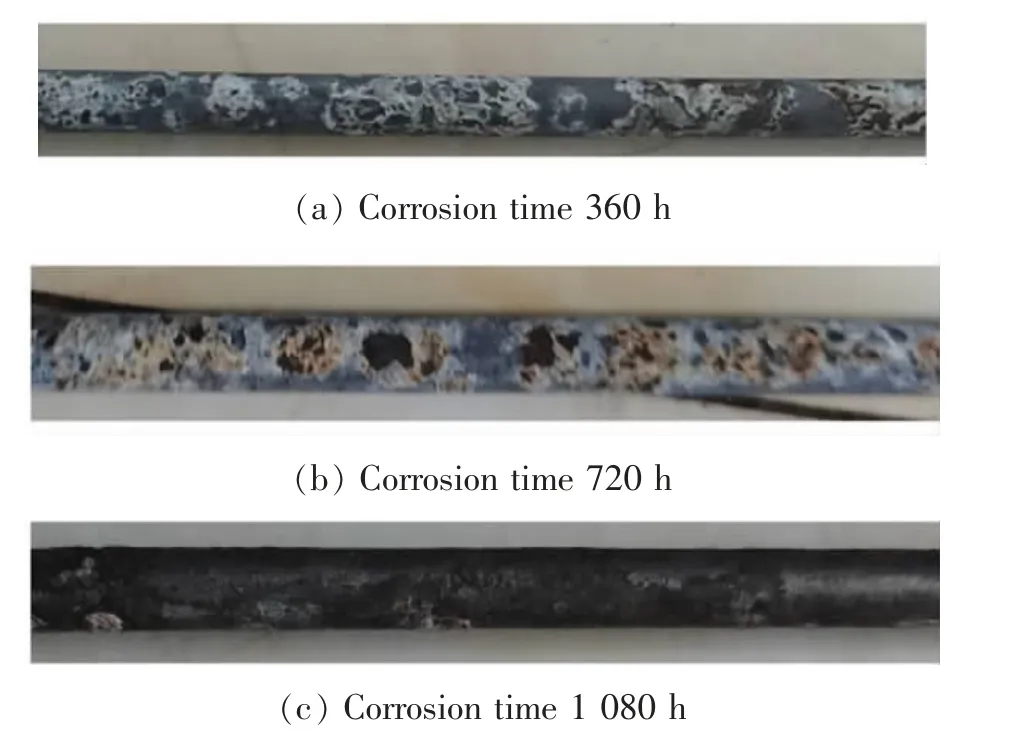

经过清洗后的钢丝对腐蚀状况的观察更为直观,如图2 所示,腐蚀360 h 时,钢丝表面的镀锌层已经腐蚀成一个个鼓包状且局部镀锌层破裂,钢丝的腐蚀是先对镀锌层局部腐蚀,使得镀锌层与钢丝基体分离形成充满空气的鼓包,鼓包破裂后钢丝基体局部产生锈蚀产物。腐蚀时间720 h 时,钢丝的镀锌层呈松散的溶解状,最先破裂的鼓包处锌层脱落面积增加,说明局部腐蚀的面积增大。腐蚀时间1 080 h 时,镀锌层腐蚀殆尽,钢丝基体的全面腐蚀,由清洗后的钢丝可以明显的看到蚀坑,且相邻的蚀坑已经连接到一起。

图2 不同腐蚀时间钢丝清洗后形态Fig.2 Shape of steel wire after cleaning with different corrosion time

1.3 腐蚀指标分析

盐雾腐蚀结果的判定方法有:评级判定法、失重判定法、腐蚀物出现判定法和腐蚀数据统计分析法[19]。评级判定法是通过缺陷面积与无腐蚀缺陷时面积之比或通过外观变化进行划分,适合平板样品进行评价;失重判定法是一种以试样腐蚀前后的重量损失为依据,具有广泛可靠的用途,并且是最基本有效的定量评定方法,以表征腐蚀速率;腐蚀物出现判定法适用于标准试样的腐蚀试件,并通过腐蚀试验对试件有无腐蚀现象进行判定;腐蚀数据统计分析方法提出了设计腐蚀试验、研究腐蚀数据、确定腐蚀结果的置信度技术,主要用于统计和分析腐蚀现象。由于钢丝不是平板样品和标准试样,通过参考文献[20-21]采用失重判定法对钢丝腐蚀指标进行判定。

由于腐蚀试件数量较多,通过腐蚀清洗后称重计算其损失质量,然后取平均值,并通过腐蚀指标计算公式计算出各指标值,其相应指标计算公式如下。

质量损失率表达式为

式中:m0为钢丝的初始质量,g;m1为钢丝腐蚀后的质量,g。

平均腐蚀深度表达式为

式中:d0为钢丝的直径,m;L 为钢丝的长度,m;ρ 为钢丝的材料密度,g/cm3。

腐蚀速率表达式为

式中:S 为试样暴露表面积,m3;t 为腐蚀时间,h。

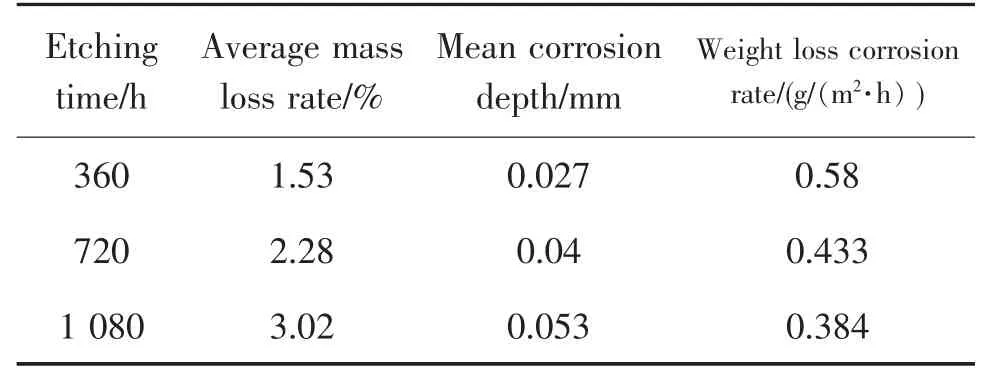

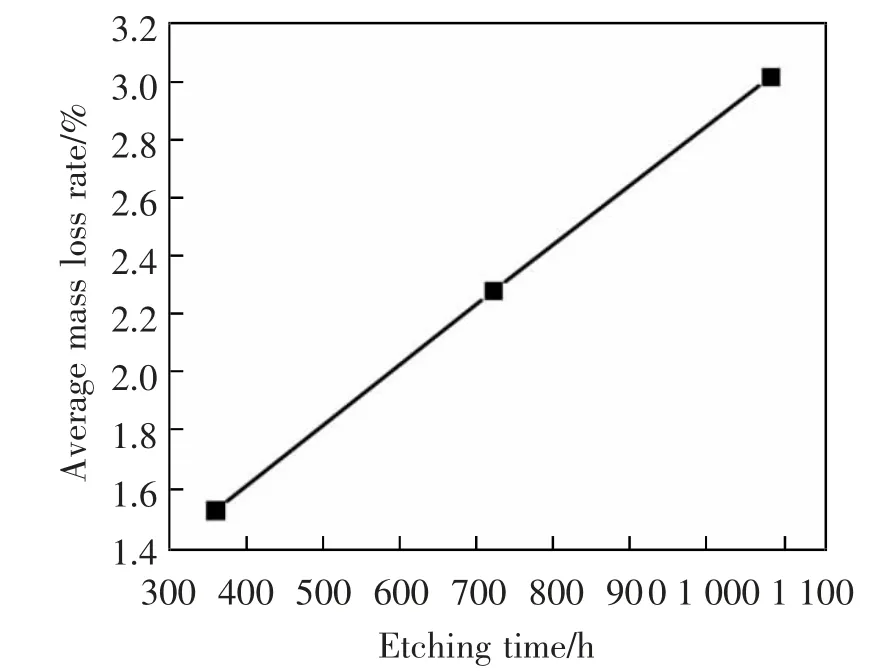

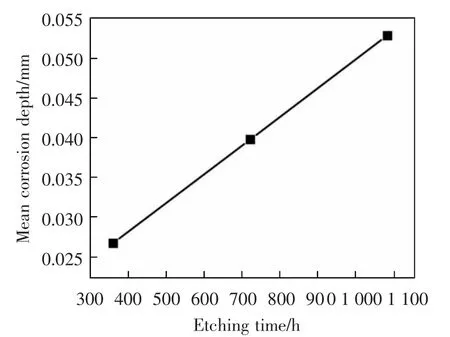

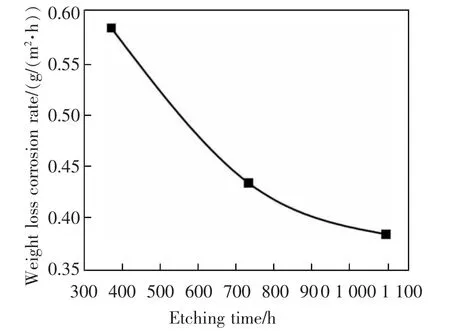

如表1 所示,各腐蚀时间下的平均腐蚀指标,平均质量损失率和平均腐蚀深度随着腐蚀时间增加而增大,其增大的幅值基本不变,而失重腐蚀速率则随腐蚀时间的增加而减小,减小的幅值在不断变化,之间减小量是减小量的3倍。如图3~图5 所示,钢丝的平均质量损失率和平均腐蚀深度随腐蚀时间呈线形增大,钢丝的质量腐蚀速率随腐蚀时间呈二次线性减小。

表1 平均腐蚀指标Tab.1 Average corrosion index

图3 平均质量损失率随腐蚀变化规律Fig.3 Variation law of average mass loss rate with corrosion

图4 平均腐蚀深度随腐蚀变化规律Fig.4 Variation law of average corrosion depth with corrosion

图5 质量腐蚀速率随腐蚀变化规律Fig.5 Variation law of mass loss rate changes with corrosion

随腐蚀时间的增加,平均失重腐蚀速率逐渐减小,钢丝基体腐蚀产物不仅存在促进腐蚀的物质也存在抑制腐蚀的物质,铁离子与氯离子形成络合物氯化铁离子在钢丝和蚀坑表面形成氯化铁的盐膜,促进腐蚀加快腐蚀的进程,同时铁离子会与空气发生氧化反应生成Fe 的固相产物,此产物覆盖在钢丝表面,电位平衡图上在钝化区域内,Fe 的固态产物本身处于热力学稳定状态,对钢丝的腐蚀起到了保护的作用,从而使钢丝的失重腐蚀速率逐渐变小。但钢丝层堆积的松散的铁锈和氯化钠具有吸收和保持水分的作用,同时也具有氧化性,从而促进钢丝的腐蚀,因此腐蚀进程仍然保持不变。

2 腐蚀钢丝偏转角试验

2.1 试验原理

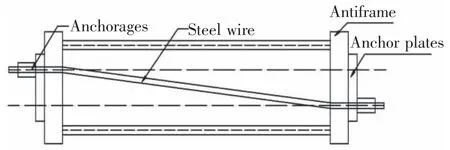

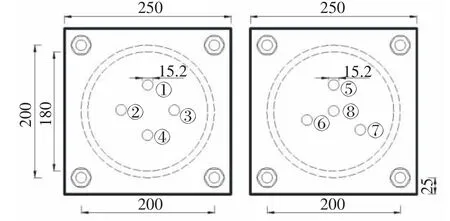

平行钢丝吊索的两锚固端发生相对位移产生的偏转角度,导致吊索的锚固端附近产生附加应力集中现象。为了分析钢丝在不同偏转角下破断抗力性能的影响规律,通过设置不同偏转角度,如图6所示,钢丝的两个锚固端轴线与钢丝轴线形成一个角度,试验过程中只需按照设计锚板进行更改偏转角。设计锚板如图7 所示,锚板1 孔与5 孔形成的偏转角为0 mrad,2 孔与6 孔形成偏转角为10 mrad,3 孔与7 孔形成偏转角为20 mrad,4 孔与8 孔形成偏转角为30 mrad。

图6 试验原理图Fig.6 Schematic diagram of test

图7 偏转角锚板设计图(单位:mm)Fig.7 Design drawing of deflection angle anchor plate(Unit:mm)

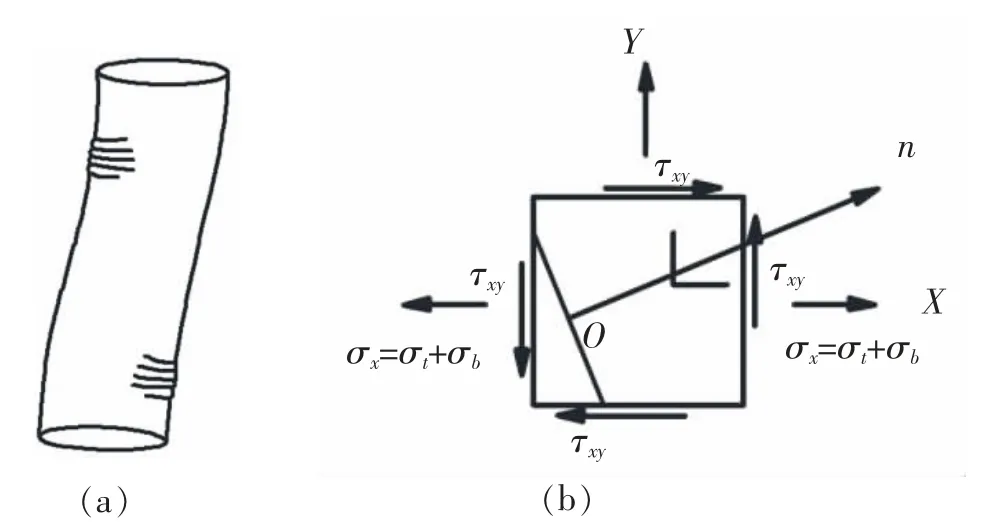

如图8(a)所示,平行钢丝吊索中钢丝不同轴偏转角弯曲的受力特点,偏转角将轴向受拉构件变成了拉-弯-剪构件。根据平面应力状态考虑,当此轴向受拉构件同时受到弯曲应力σt和剪力σb作用时,钢丝的受力状态如图8(b)所示。

图8 钢丝在偏转角下的受力状态Fig.8 State of force of the wire at the angle of deflection

2.2 试验过程

试验过程采用反力架、压力传感器、千斤顶和油泵进行钢丝静力拉伸试验。首先,采用锚具将钢丝的一端进行锚固处理;其次,将钢丝分别穿过锚板、反力架、锚板、压力传感器、千斤顶后锚具另一端,并将应变片粘贴在距离锚固端10 cm 处;最后,将油泵油管相应连接千斤顶上,进行钢丝的张拉。张拉过程中通过东华采集仪测出每根钢丝的破断力与应变。

本实验的加载拉力采用分级加载的方式,每级以5 kN 为准,每级加载结束后持荷5 min 等待压力显示仪上的张拉力稳定后记录数据,当加载到65 kN 时每隔2 kN 记录一次直至钢丝断裂,断裂时显示的张拉力值为该钢丝的极限破断力值。

2.3 实验结果分析

将清洗之后的腐蚀钢丝进行不同轴偏转角的静力拉伸试验,研究腐蚀钢丝镀锌钢丝在不同轴偏转作用下的力学性能。钢丝破断时由于拉力的突然卸载,两段钢丝分别向端方向急速惯性反冲移动或飙离反力架,破断位置基本都在反力架锚板附近和钢丝截面最小处,断口出现较明显的颈缩现象,由于存在偏转角,在反力架锚板固定形成偏转角处存在集中应力现象,所以断面同时有脆性断裂的形态。

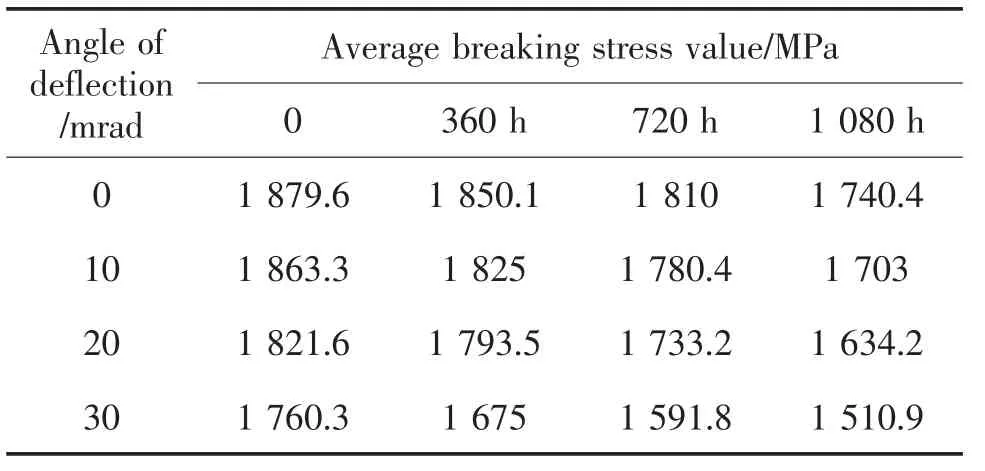

表2 和图9 所示为不同腐蚀程度的钢丝平均破断应力值,为了降低钢丝破断应力误差,每组偏转角采用4 根钢丝的破断应力取平均值,破断应力随着偏转角和腐蚀时间的增大而减小。在相同的腐蚀时间下,随着偏转角的增大,钢丝的破断应力值减小量变大,表明钢丝不仅承受轴向张拉应力,同时也承受着偏转角作用下产生的附加弯曲应力,导致了钢丝的极限抗拉强度下降。在相同偏转角作用下,随腐蚀时间的增加,钢丝表面出现密密麻麻如蜂窝状且大小不一的小蚀坑,腐蚀时间越长,破断应力减小量也相应增加。在钢丝截面逐渐变小的同时,蚀坑深度也越来越深。在张拉过程中蚀坑处产生极大的应力集中现象,钢丝的破断位置存在于钢丝横截面积最小处。腐蚀时间为1 080 h 且偏转角为30 mrad,钢丝的破断应力与无腐蚀无偏转角相比减小了19.6%,表明在腐蚀和偏转角耦合作用下进一步降低了钢丝的力学性能。

表2 钢丝的平均破断应力值Tab.2 Average breaking stress value of steel wire

3 有限元分析

3.1 钢丝的本构关系

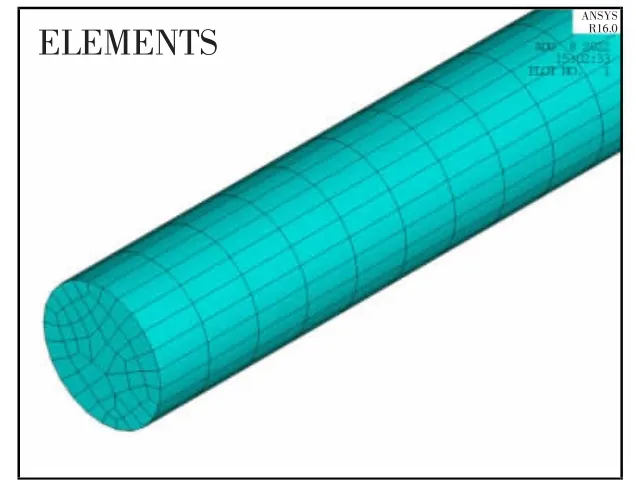

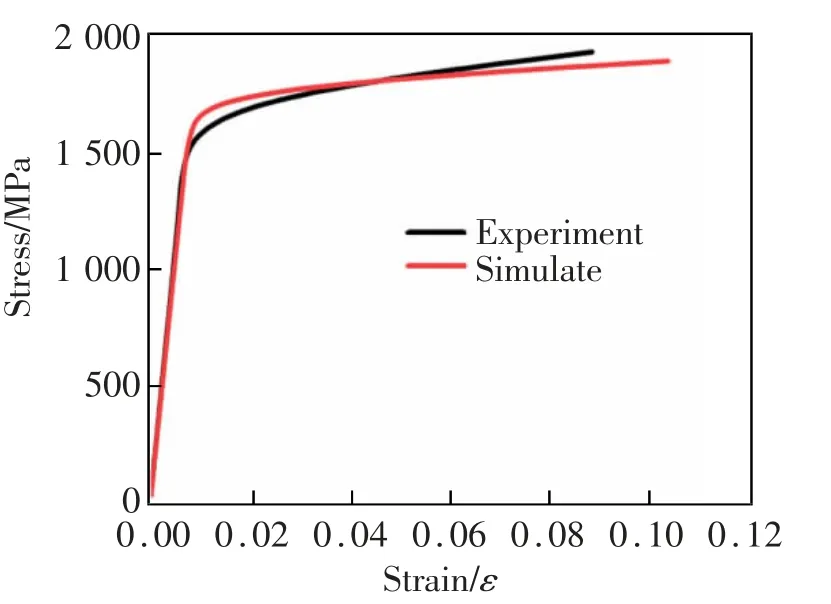

使用MTS 万能试验机对直径7 mm 的钢丝进行静力拉伸,得到钢丝的真实应力应变曲线,根据试验得到的屈服强度和极限强度,以及试验钢丝的材料参数,建立ANSYS 有限元模型,如图10 所示。钢丝一端为固定端,一端可轴向拉伸,模拟分析得到的应力应变曲线,与试验进行对比验证,如图11所示,试验基本符合有限元分析的结果,误差在2.0%范围之内。因此,认为此模型真实可靠。

图10 钢丝的有限元模型Fig.10 Finite element model of steel wire

图11 试验与数值分析应力应变曲线Fig.11 Stress-strain curves of test and numerical analysis

3.2 钢丝破断应力分析

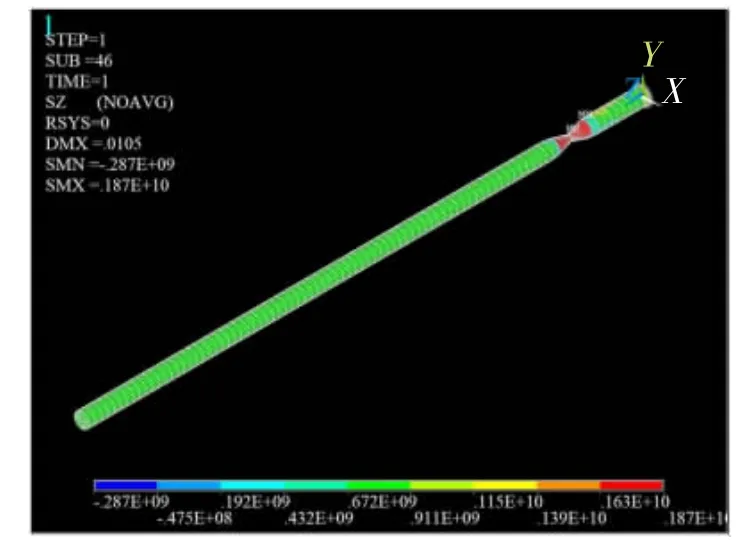

图12 所示为ANSYS 有限元分析未腐蚀钢丝的破断应力云图,钢丝在锚固端附近破断产生明显的颈缩现象,试验破断现象一致。

图12 0 mrad 偏转角作用下钢丝的破断力Fig.12 The breaking force of steel wire under the action of 0 mrad deflection angle

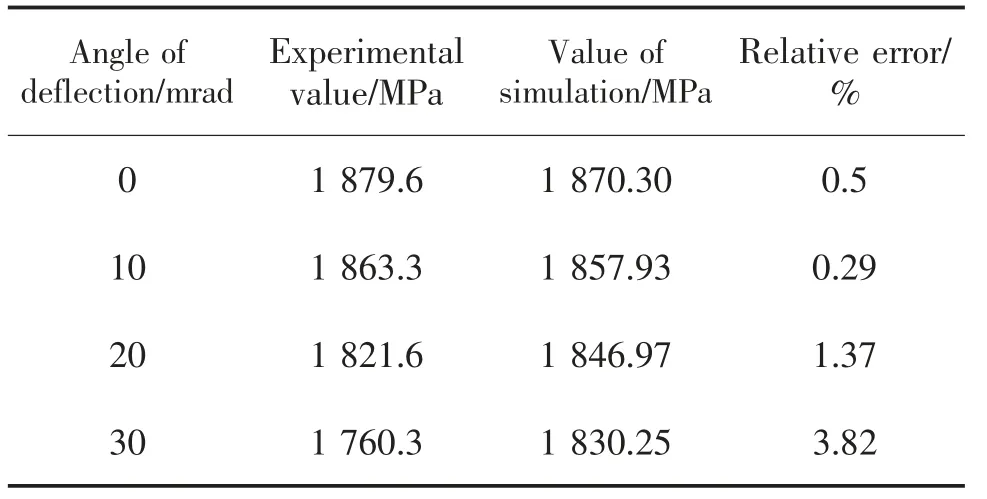

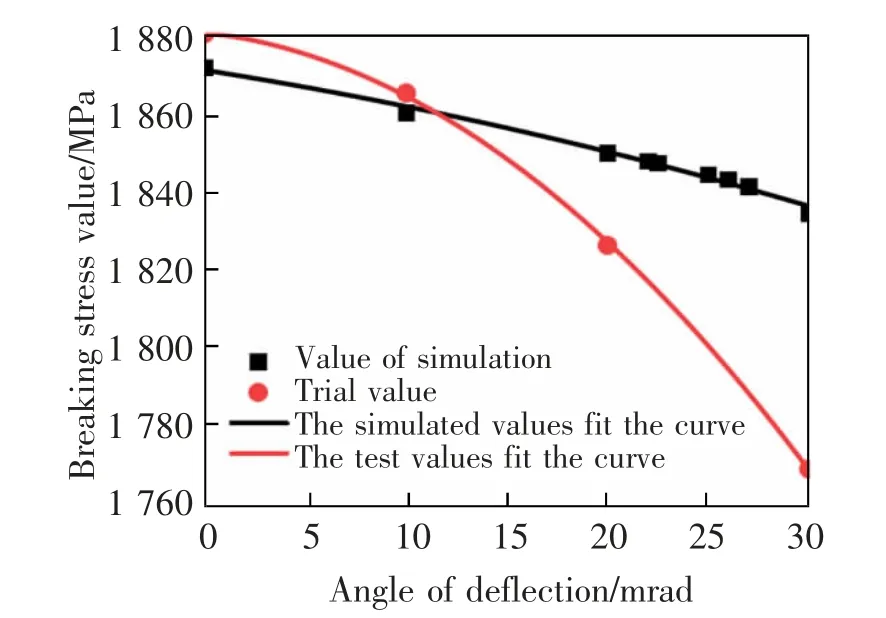

钢丝偏转角从0~30 mrad 的破断应力试验值与模拟值对比如表3 和图13 所示,试验结果与模拟结果对比最大偏差在5%以内,数值分析的破断应力随偏转角的变化规律与试验一致,可得出有限元模拟有效验证了试验结果的真实可靠性。

表3 未腐蚀钢丝试验与模拟结果Tab.3 Test and simulation results of uncorroded steel wire

图13 未腐蚀钢丝试验与模拟值对比Fig.13 Comparison between test and simulated values of uncorroded steel wire

3.3 钢丝蚀坑的应力分析

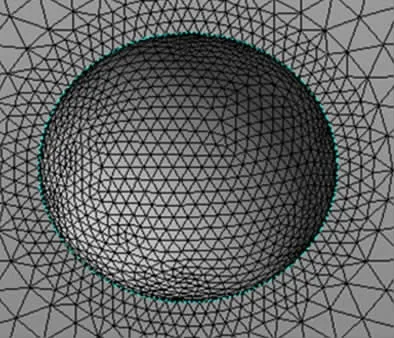

在腐蚀环境中,蚀坑的形状一般可分为半球形、半椭球形和三角形等,且通过最大点蚀深度模型可预测钢丝腐蚀的最大蚀坑深度服从极值I 型分布参数,腐蚀时间1 080 h 接近的最大蚀坑深度范围在0.4~0.6 mm。因此,本文选用蚀坑深度为0.5 mm及长宽比为0.8 的半椭球形蚀坑建立250 mm 的钢丝有限元模型进行应力分析,如图14 所示。钢丝一端设置为固定端,另一端施加偏转角位移和轴向拉力,其中轴向拉力选用极限应力值的20%。蚀坑处进行网格加密划分,最小和最大单元尺寸分别取0.02 mm 和0.5 mm 进行自由划分,如图15 所示。

图14 钢丝蚀坑模型Fig.14 Steel wire pitting model

图15 蚀坑处的网格划分Fig.15 Grid division at the pit

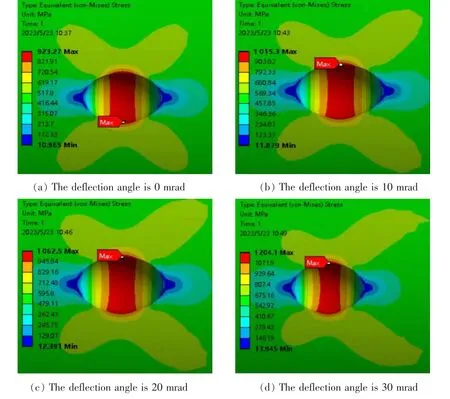

图16 所示为蚀坑应力分析结果,在轴向拉力作用下,蚀坑处产生带状的应力分布,应力集中效应使得高应力区呈带状分布于蚀坑的中部,其中最大应力都出现在高应力区沿宽度方向的边缘,最小应力值则位于轴向方向上的蚀坑口。

图16 蚀坑的应力分析云图Fig.16 Stress analysis nephogram of the pit

随着偏转角的增大,径向的应力集中区域呈X型(以云图的上下左右作为一个方位,蚀坑上下边缘黄色区域的应力分布形状,其中蚀坑作为X 的交叉点)逐渐扩大且集中应力大小也逐渐增大,X 型张拉一侧应力集中带逐渐缩小,锚固端一侧的应力集中带逐渐扩散变成蝴蝶型状的应力分布(其中张拉侧为云图的左侧,锚固端一侧为云图的右侧),而蚀坑中心的高集中应力带逐渐收缩但应力值逐渐增大。偏转角为30 mrad 时比没有偏转角度下的蚀坑最大应力增加了30.4%,钢丝的张拉破断最先出现裂缝的通常在最大蚀坑深度的蚀坑边缘。

由此可见,偏转角与蚀坑最大应力呈正相关。在实际工程中,吊索因荷载产生偏转角不可避免,又长期暴露于自然环境中极易发生环境腐蚀,偏转角-腐蚀耦合作用将进一步削弱钢丝的力学性能。

4 结论

采用铜盐醋酸盐雾试验制备了不同腐蚀程度的平行钢丝索单元体7 mm 高强镀锌钢丝,通过钢丝的腐蚀指标分析和不同轴偏转张拉试验,研究了腐蚀钢丝的腐蚀速率与平均腐蚀深度的演变规律以及不同偏转角和不同腐蚀程度下钢丝的力学性能变化规律,得到如下结论。

1)钢丝的腐蚀是先对镀锌层局部腐蚀,使得镀锌层与钢丝基体分离形成充满空气的鼓包,鼓包破裂后钢丝基体局部产生锈蚀产物,当镀锌层腐蚀殆尽后才发生钢丝基体的全面腐蚀。锈蚀产物全面包裹钢丝就如同钢丝没腐蚀之前的镀锌层一样对钢丝有一定的保护作用。钢丝的腐蚀失重率和平均腐蚀深度随腐蚀时间呈一次线形增加,失重腐蚀速率随腐蚀时间呈二次线形减小。

2)钢丝的破断应力值随着偏转角增大而减小,且在偏转角弯曲和腐蚀两个参数同时存在的情况下,钢丝的破断力被削减的更加严重。

3)利用试验真实应力应变曲线验证7 mm 钢丝的数值模型,本文的数值分析参数设置试验的参数一致,计算结果最大偏差小于5%。未腐蚀钢丝的破断力随偏转角变化与有限元模拟基本一致,有效验证了试验结果的可靠性。

4)应力集中效应使得高应力区呈带状分布于蚀坑的中部,最大应力都出现在高应力区沿宽度方向的边缘。随偏转角增大,蚀坑位于锚固端附近,应力变化增量变大。