氮化物涂层的可控制备、结构特点及其性能研究进展

胡丽玲,张 豪,赖 天,廖钧智,多树旺

(江西科技师范大学a.江西省材料表面工程重点实验室,b.创新创业学院,江西 南昌 330038)

0 前 言

氮化物涂层如CrN、TiN、TiAlN 和TiSiN 等因具有相对较高的硬度、高热稳定性、较高抗氧化能力、优异的抗腐蚀性能和耐磨损能力而被广泛用作刀具表面的涂层材料,这些涂层材料可以使高速钢、硬质合金等刀具不仅保留基体的高强韧性,同时兼具高硬度、抗高温氧化和耐磨损的优点[1]。随着现代工业的发展对刀具性能提出了更高的要求,用于刀具表面的二元、三元、四元和多元纳米复合氮化物等防护涂层应运而生。以典型的CrN 涂层为例,其具有优异的韧性、耐磨损性能,且CrN 涂层残余应力小,容易沉积较厚的涂层,与基体材料之间具有良好的膜/基结合强度,但是CrN 涂层的硬度较低,仅为1 800 ~2 000 HV 左右。研究发现,在CrN 涂层中加入合金元素Mo、Al 或Si 可以提高CrN 涂层的耐腐蚀性、硬度和热稳定性,加入Ti 元素可改善涂层的耐磨损性能[2-4]。近年来,随着人们对氮化物刀具涂层性能愈加苛刻的要求,期望获得兼具高硬度、高韧性、耐磨损和耐腐蚀好、抗氧化性能高、摩擦系数小等综合性能,研究人员已开展大量研究工作。在涂层结构特征方面,已从单层结构逐渐发展至纳米多层膜结构或者梯度组分结构。已报道了通过理性设计涂层组元(包括引入过渡元素Al、Si 和Ag,也有加入非金属B、C)、调控涂层内部微结构和纳米多层设计(例如控制层间厚度、调制周期和循环层数)等[5-8]策略提升氮化物涂层的综合性能。

为了给相关研究人员提供参考,本文主要综述了2类典型且产业化应用相对成熟的氮化物涂层(CrN 和TiN 基复合涂层)近年来的研究新进展,主要内容包括高性能刀具涂层设计准则、微结构可控制备技术和各类优化策略对涂层性能提升的效果等,最后对氮化物涂层研制中存在的问题、应用前景和发展方向进行了总结和展望。

1 具有高强韧、优异抗氧化性能和摩擦学性能的氮化物涂层的设计

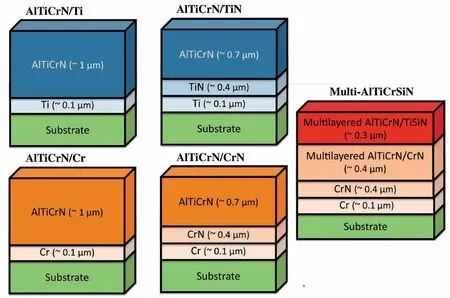

在设计氮化物多层涂层时,通常会沉积中间层和过渡层来降低涂层残余应力,达到提高膜/基结合强度的目标(如图1 所示[9]),改善涂层的微结构特征,最终实现涂层综合性能的提升。

图1 不同层间结构的AlTiCrN 和AlTiCrSiN 涂层设计示意图[9]Fig.1 The coating configuration of the deposited AlTiCrN and AlTiCrSiN with different interlayer structures[9]

1.1 力学性能与组分、结构特征的关系

大量实验已证实,具有高硬度、高强韧特性的氮化物涂层,能够很好地满足现代高速切削工艺的需求。涂层的综合力学性能与涂层组分和结构特点息息相关。依据界面共格外延生长理论、模量差理论和交变应力场理论[10-12]可知纳米多层涂层结构设计更容易实现超硬涂层的需求,特别是在高温下具有超硬性能涂层的需求。以TiN 基涂层为例,通过调控沉积温度、Si掺入量和氮气气压控制纳米复合结构的成分离析过程,形成非常理想的非晶结构Si3N4包裹Ti(Al,Si)N纳米晶体的双相结构(如图2 所示),最终获得超硬的TiAlSiN 涂层[13,14]。另一方面根据Hall-Patch 关系可知,涂层硬度(H)与晶粒尺寸呈反比关系,特别是涂层纳米晶粒周围包裹着大面积晶界时,当纳米晶粒内部生成位错时,将会被非晶的Si3N4阻挡其运动,产生硬化效应[9]。Wang 等[15]采用等离子体增强磁控溅射技术制备出厚度3~4 μm 的五元(Ti,Al,Si,C)N 硬质合金,随着引入的碳含量提高,涂层柱状晶生长受到抑制,呈现出非晶晶界包裹纳米晶的独特纳米复合结构,涂层硬度高达41 GPa。另外,H/E和H3/E2(其中H表示涂层硬度,E表示涂层的弹性模量)作为衡量涂层抗弹性应变破坏和抗塑性变形破坏的重要指标,一般来讲涂层的韧性愈好则抗弹性应变和抗塑性变形破坏能力愈强,较高的H3/E2比值更有利于载荷的分布和阻碍缺陷迁移[16-18];现有文献报道利用纳米压痕的方法,在加载与卸载过程中原位观察涂层变形过程[19]。随着检测手段越来越先进,采用原位观察测试涂层力学性能更为精准。综上所述可知,一方面,在氮化物涂层中引入适量的金属或者非金属元素,控制氮化物纳米晶粒尺寸大小和生长取向,可以显著改善涂层的力学性能;另一方面,通过构建非晶包裹纳米晶的结构或者形成共格外延生长纳米多层涂层结构也可优化氮化物涂层的力学性能。

图2 非晶Si3N4包裹Ti(Al,Si)N 纳米晶结构的HRTEM 照片[14]Fig.2 HRTEM images of amorphous Si3N4coated Ti(Al,Si)N nanocrystalline structures [14]

1.2 抗氧化性能与组分、结构特征的关系

氮化物涂层具有较好的抗氧化能力,从而引起研究者的广泛关注。CrN 和TiN 同属面心立方结构,根据能量最小化原理,当涂层生长应变能较高时,涂层将沿具有最低应变能的(111)晶面取向择优生长;当涂层表面能较高时,涂层将沿具有最低表面能的(200)晶面取向择优生长[20,21]。普遍采用的是通过掺杂元素来提升氮化物涂层的抗氧化性能和热稳定性。在高温氧化环境下Al、Si 与氧结合形成结构更加紧密的Al2O3和SiO2层,氧化层生成后体积膨胀会在涂层表面产生压应力,可有效阻碍表面裂纹的萌生,能有效阻止氧气氛的进一步渗入,从而提升涂层的高温抗氧化能力[14,22]。在TiN 硬质涂层中加入Al 元素,不仅可以起到固溶强化作用,还能显著提升涂层的高温抗氧化性能,结果表明TiAlN 硬质涂层的抗氧化温度及循环氧化性能显著提高[23];单纯CrN 涂层的抗氧化能力要优于TiN 涂层,将Al 元素引入到CrN 涂层中可以将涂层的耐受温度提升至900 ~1 000 ℃[24]。综上所述可知,掺入合适含量的Al、Si 元素和生长出致密的多层膜可以有效提升氮化物涂层的抗氧化性能。氧化过程是环境中氧元素与涂层自身元素发生化学反应,从而破环涂层结构的过程,由于氧化过程在热力学上需要满足发生化学反应的驱动力,因此该过程受元素扩散速率控制。综上可知发展新型更耐高温的氮化物涂层,一是选择氧化温度更高的物相,二是在涂层内部形成阻碍氧元素扩散的新结构。

1.3 摩擦学性能与组分、结构特征的关系

近年来,由于纳米氮化物复合涂层在切削刀具领域的巨大应用潜力,引起了许多研究者广泛关注并系统研究了氮化物涂层在干燥和润湿条件下的摩擦学性能。TiSiN 涂层具有良好的耐磨性能和力学性能,通过掺杂5.3%(质量分数,下同)~7.9%的Ag 元素可以进一步细化晶粒,获得更高的硬度,更低的摩擦系数和磨损率[25]。Cai 等[26]利用多弧离子镀技术制备Cr 层与CrN 层软硬相交替结合的多层复合涂层,由于韧性Cr层的引入起到调节涂层侵蚀变形能力,获得了低摩擦系数和高耐磨性能的Cr/CrN 涂层。Faga 等[27]采用物理气相沉积的方法在表面粗糙度为0.04 μm 的碳化钨-钴(WC-Co)表面沉积了AlSiTiN 和AlSiCrN 多层涂层,在干燥条件下,涂层表面性能在摩擦初期影响滑动接触,多层涂层主体结构和摩擦层是影响摩擦系数(~0.4)稳定性的关键因素。Teles 等[28]研究了多层和梯度结构的CrAlSiN 涂层的磨粒磨损行为,发现涂层表面突起或者表面缺陷容易导致涂层局部应力集中,使得涂层过早失效。Comakli[29]对比研究了CrN、TiAlN单层与TiAlN/CrN 多层结构涂层的摩擦学行为差异(如图3 所示),结果表明多层结构可以起到抑制裂纹扩展,增加涂层抗断裂能力的作用。与CrN、TiAlN 单层相比,TiAlN/CrN 多层结构涂层的晶粒尺寸较小、表面硬度高、与基体的黏附性好,进而使得TiAlN/CrN 多层涂层的摩擦系数和磨损率明显小于CrN、TiAlN 单层涂层。黎海旭等[30]系统研究了TiSiN/AlCrN 纳米多层涂层的摩擦学特性,结果表明在800 ~950 ℃条件下真空退火的涂层微观结构更加致密,缺陷密度下降明显,物相稳定未发生相变;在室温摩擦磨损测试中TiSiN/AlCrN 涂层的磨损机制主要以磨粒磨损、塑性磨损为主,400 ℃时涂层处于二体摩擦转三体摩擦的过渡阶段,主要磨损机制为磨粒磨损和黏着磨损,600 ~800 ℃下涂层磨损机制主要为黏着磨损以及氧化磨损。

综上所述可知,摩擦学性能是氮化物涂层优异综合力学性能的外在呈现,涂层表面致密、无缺陷、多层结构和高强高韧特性有助于涂层耐磨性能的提升;同时,在引入掺杂元素时不能单方面考虑涂层的高硬度特性,还需要兼顾涂层与基体的热物理性能匹配,减小涂层内部存在的应力和提升膜基结合强度是改善涂层摩擦学性能的基础。

1.4 优异综合性能的氮化物涂层设计思路

刀具涂层技术较好地解决了刀具材料硬度越高和耐磨性越好而韧性和强度越差的矛盾,大大提高了切削刀具的耐用度和适用性。在氮化物涂层组分设计时,需要综合考虑已有的三大强化理论(即超模量理论、界面共格应变理论和位错能量理论),获取物相稳定且与基体匹配性高、结合强度紧密的理想组分是关键;依据Thorton 经典理论[31],掺入合适含量的元素和种类,控制纳米晶粒尺寸和生长取向。在氮化物涂层结构设计方面,单涂层由于涂层和基体材料的物理力学性能相差较大,晶格类型也不尽相同,导致制备过程中产生的残余应力较高、结合力较低。多组元化、成分梯度化、多层化和纳米化设计策略正成为开发高性能氮化物涂层的有效路径[32,33]。将具有高硬度的TiC 和良好韧性的TiN 涂层结合,制备成分可变的梯度结构,可以减少涂层与基体之间的内应力,阻止裂纹扩展,减少剥落;或者将适量的Al、Si 元素掺入到氮化物涂层中强化涂层,提升涂层的抗氧化能力和热稳定性;通过调控结合层和过渡层厚度,或者设计成多层梯度结构可以极大地解决膜基匹配性的难题,实现基体与涂层紧密结合,同时致密的多层界面可阻碍裂纹扩展,提高涂层的力学性能。常见纳米多层涂层的调制厚度在1 ~100 nm 之间,涂层总厚度控制在5 μm 之内[34]。在改善氮化物涂层的高温抗氧化性能方面,可以添加元素Al、Si 等元素形成稳定的氧化物保护膜,也可以在涂层中引入少量的氧活性元素(例如稀土元素钇、钪等)从而显著改善涂层的抗氧化能力[35]。在改善氮化物涂层的摩擦学性能方面,选用合适工艺条件实现涂层的表面致密、无缺陷、多层结构和高强高韧特性有助于涂层耐磨性能的提升;同时兼顾涂层与基体的热物理性能匹配,减缓涂层内部存在的应力和提升膜基结合强度是改善涂层摩擦学性能的基础。

2 氮化物涂层的典型制备技术及其微结构调控

涂层制备技术属于表面工程技术的一种,气相沉积法是当前应用最多的氮化物涂层制备技术,主要包括化学气相沉积(Chemical Vapor Deposition,CVD)和物理气相沉积(Physical Vapor Deposition,PVD)。本文将详细介绍几种典型气相沉积技术,为进一步调控复合涂层微结构提供参考。

2.1 常规化学气相沉积

CVD 技术是利用金属卤化物的蒸汽、氢气和其它化学成分为反应物,通过原子、分子间发生分解或化合等气态或固态化学反应生成涂层的技术[36,37]。Kainz等[38]采用热化学气相沉积法(CVD)制备出不同双层周期(λ=1 400、800、300、200 nm)的TiN/TiBN 多层涂层,结果表明TiN/TiBN 多层涂层主要是由面心立方(fcc)结构的TiN 相组成,同时还有少量h-TiB2及非晶态TiB 共存,且当λ=200 nm 时多层涂层的断裂韧性最高[(5.8±0.5) MPa·m1/2]、硬度最高[(31±2) GPa]。Song 等[39]采用热壁型化学气相沉积反应器在Co-Cr合金表面沉积TiN 涂层,并与采用物理气相沉积(PVD)技术在相同合金表面沉积的TiN 涂层的性能进行了比较。相比于传统PVD 技术,采用CVD 技术制备的TiN 涂层均匀致密,具有更加优异的综合性能。Qiu等[40]以TiCl4、SiCl4、NH3和H2为原料,通过低压化学气相沉积工艺制备出TiSiN 涂层,所有沉积的TiSiN 涂层均由非晶Si3N4(a-Si3N4)包裹纳米晶TiN 相组成;当沉积气压为3 kPa,沉积温度为1 123 K 时,涂层的晶粒尺寸为17.7 nm、a-Si3N4体积分数为13.3%,TiSiN 涂层的硬度达到最大值2 800 HV0.2N。Guha 等[41]采用CVD技术在Si 基体上沉积TiSiN 涂层,系统研究了氮气流量对TiSiN 多相复合涂层微结构的影响;发现随N2流量从40 mL/min 增至120 mL/min,晶粒尺寸由7.52 nm降至5.45 nm,表面粗糙度由0.052 μm 增至0.466 μm,涂层沉积速率由83.5 nm/min 降至76.67 nm/min。综上可知,CVD 技术制备氮化物涂层也有不足,主要表现在以下3 方面:(1)制备的氮化物涂层引入杂质Cl 较多,Cl 原子的存在会明显地降低涂层的硬度;(2)化学气相沉积技术沉积涂层时,所需温度超过500 ℃,材料易发生相变或者回复再结晶的晶粒长大,导致基体结构与性能容易发生突变;(3)制备过程中产生的废气、废液造成环境污染,不符合环保理念[42,43]。

2.2 等离子体增强化学气相沉积

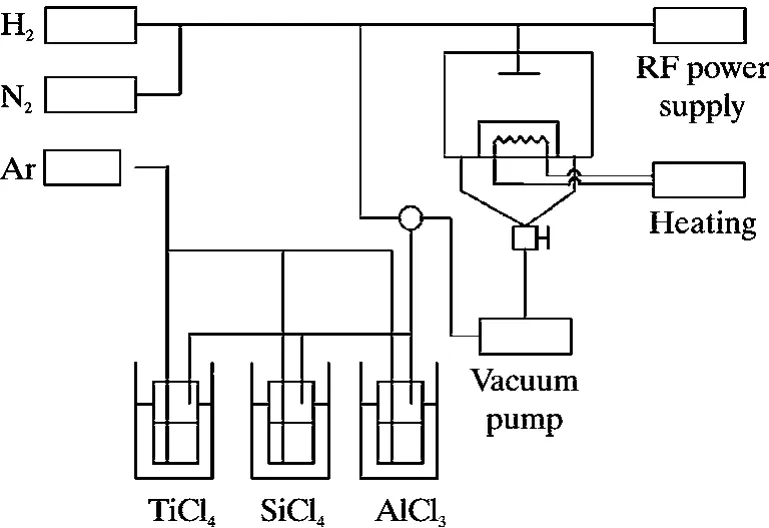

等离子体增强化学气相沉积(PECVD)是借助于辉光放电等物理方法产生等离子体,有效地利用非平衡等离子体中的高能量电子的反应特征,为气体沉积反应体系提供所需要的激活能,使含有涂层组成的气态物质在较低温度下发生化学反应,从而实现涂层原位生长的一种新的制备技术,系统实验装置如图4 所示[44]。Sui 等[45]在改进后的等离子体增强化学气相沉积设备上制备出CrN/DLC/Cr-DLC 多层复合涂层,结果表明所制备涂层均为fcc-CrN 相组成;与单一CrN、DLC 涂层相比,CrN/DLC/Cr-DLC 多层涂层的摩擦系数在滑动500 m 距离后降低了约7 倍以上,磨损率降低了1 个数量级,磨损率低至7.1×10-17m3/(N·m),证明多层结构设计可显著提高涂层的摩擦学性能。Ge等[46]首次采用PECVD 技术一步法在复杂基体上大规模沉积出面心立方TiN 涂层,在808 nm 辐照下TiN 涂层表现出优异的光热转换效率(47.9%)。Kilicaslan等[47]在射频PECVD 技术基础上,进一步优化涂层制备工艺条件,利用脉冲直流PECVD 制备出沿(200)晶面择优生长的TiN 涂层,具有较高的沉积速度(35 ~42 nm/min),所制备的涂层Cl 含量较低。与常规的CVD相比较,PECVD 技术应用更广泛,其具有沉积温度较低(<500 ℃)、产生等离子体速率高、沉积涂层均匀且致密等优势,适用于在形状复杂的工具或零件表面沉积氮化物涂层[44,48,49]。

图4 等离子体增强化学气相沉积实验装置示意图[44]Fig.4 Schematic diagram of the experimental apparatus for PECVD[44]

图5 多弧离子镀系统的结构示意图[50]Fig.5 Schematic structure of AIP system[50]

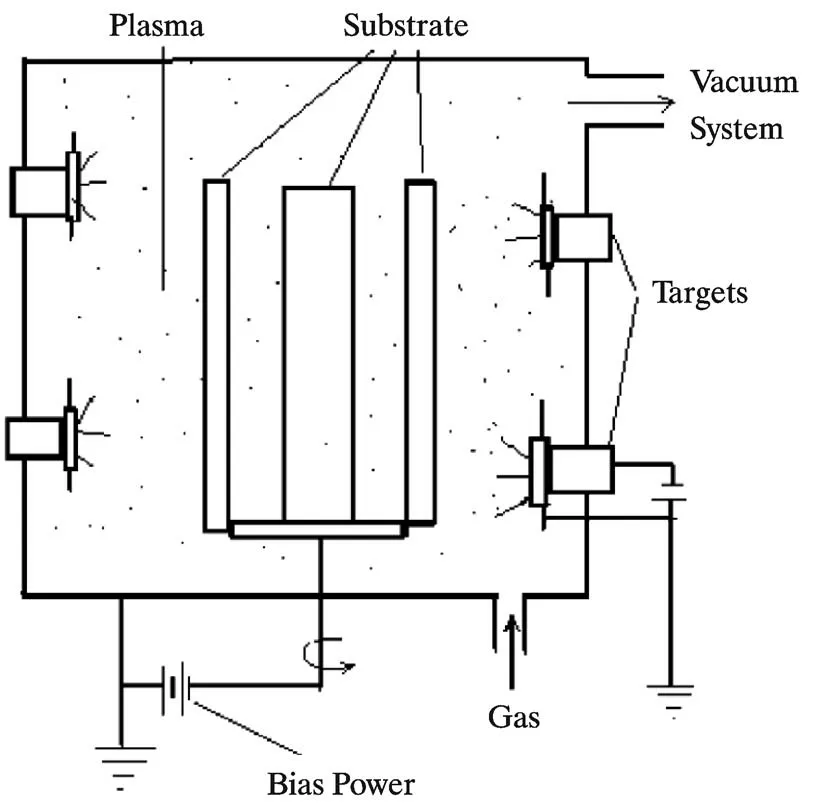

2.3 多弧离子镀技术

多弧离子镀(AIP)是以电弧引针为“小阳极”,靶材作为“大阴极”,利用电弧热源蒸发固体靶材从而实现镀膜的技术,系统整体结构示意图如5 所示[50]。该工艺的优点在于其具有较高的沉积速率和较高的离化率,但是电弧蒸发过程由于输入功率波动导致的局部熔池过热产生的液滴(或者大颗粒)现象是该工艺的致命缺陷。多弧离子镀技术的3 大核心是电源、靶材及其约束磁场,因此通过合理调控电流、气压与磁场的工艺参数,可以减少液滴和降低涂层的微观缺陷。周克崧教授团队[51]采用复合磁场阴极电弧离子镀工艺在TC11 钛合金上制备出CrAlN 涂层,发现优化电磁频率可以有效调控涂层沉积速率,获得优异的综合性能,即涂层硬度最高23.6 GPa,结合力最高41.5 N,在90°下的冲蚀速率小于1 μm/g。Zhang 等[52]直接选用TiSi合金靶,利用多弧离子镀技术能够安全有效地制备出不同Si 含量的TiSiN 涂层,涂层中的TiN 纳米晶具有(111)、(200)2 个方向择优生长,最大硬度能够达到40 GPa,摩擦性能较好。万强[1]采用多弧离子镀技术在不同氮气压力下制备出TiN 纳米晶与Si3N4非晶结构的TiSiN 涂层,发现随着氮气气压增加TiN 优先生长晶面将会由(111)晶面转向(200)晶面,但在氮气压力升高至2.5 Pa 之后,合金靶材出现中毒现象而导致涂层成分异常和综合力学性能下降。付志强等[53]系统优化了电弧离子镀中的偏压、占空比等工艺参数,结果显示随着占空比增加,涂层表面缺陷密度和表面粗糙度先降低后增大,占空比为70%时,制备的涂层表面缺陷密度和表面粗糙度最低。为了克服传统电弧离子镀设备离化率偏低、绕射性不高、沉积速率有限和容易形成“液滴”的不足,陈淑年等[54]采用新型磁过滤沉积技术(FCVA)成功制备出光滑均匀的不同碳含量的TiAl-CN/TiAlN/TiAl 多元复合纳米结构涂层,发现随着碳含量的增加,碳元素存在形式从TiAlCN 固溶相转化为TiAlCN 固溶/非晶碳共存相,形成典型致密的TiAlCN固溶/非晶碳纳米复合结构TiAlCN/TiAlN/TiAl 涂层。该多元复合涂层兼具各层的优良特性,减少了涂层的结构缺陷,使得涂层耐磨耐蚀性能明显提升。磁过滤阴极弧等离子体沉积技术中的磁过滤弯管能够有效地过滤等离子体中的中性粒子和大颗粒,使得制备的薄膜附着力增高,通过调控阴极靶的成分、基底温度、真空腔压强、气体流量速率和基底偏压等实现对氮化物涂层生长的控制,进而提高涂层的制备质量和性能[55,56]。

2.4 直流磁控溅射技术

磁控溅射技术被认为是最具潜力替代电镀铬的一项技术,能够制造出更经济、高效、清洁的新涂层。直流磁控溅射技术(DCMS)的突出缺点在于溅射出的离子与原子到达基底比例低、靶材离化率较低,制备的涂层致密度不高[57]。直流磁控溅射技术的磁控溅射原理图如图6 所示[58],在真空腔内阴极发射的电子在电场和磁场作用下,加速飞向基片,在此过程中与氩原子发生碰撞,在电子强大动能作用下,氩原子被电离成氩离子和产生二次电子,二次电子飞向基片,氩离子在电场作用下加速轰击靶材,一方面溅射出大量的靶材原子,另一方面产生大量的二次电子,呈中性的靶原子沉积在基片上成膜。Al-Rjoub 等[59]采用直流反应磁控溅射技术制备出Ag 掺入量为0~3.2%(原子分数)的TiSiN/Ti(Ag)N 纳米多层涂层,涂层的调制周期为34 nm,总厚度为~3 μm,随着Ag 的掺入降低了涂层的硬度(18~26 GPa)和弹性模量(286~334 GPa),涂层表面形貌由花椰菜状变成细小的四面体或金字塔状的结构。通常,采用DCMS 制备多元复合涂层时,在较高的气压下,气体易与金属靶材表面发生反应生成化合物层,导致靶材中毒现象,从而影响涂层的沉积速率和成分调控;另一方面沉积离子大多以原子形态存在,与反应气体结合的活性低,制备出的涂层致密性不高且膜基结合力较弱,对复杂工件的绕镀性方面还有待进一步提高。

图6 直流磁控溅射原理图[58]Fig.6 Schematic diagram of DC magnetron sputtering[58]

2.5 高功率脉冲磁控溅射

近20 年来最具代表性的成果是高功率脉冲磁控溅射(High Power Impulsed Magnetron Sputtering,HPPMS)。HPPMS 的本质是将小占空比的脉冲作为输入功率施加于阴极靶材上,在极短的脉冲时间(100~500 μs)内将一定能量(脉冲峰值功率密度1 ~3 kW/cm2)施加于靶材上,同时保持平均功率与常规直流磁控溅射相当,有效地避免了靶材过热[60]。这种提供电源的方式可获得比DCMS 高2~3 个数量级的电流密度,极大地提高了离化率(可达到70%~80%),容易实现表面平整、无“液滴”缺陷和接近理想的成膜状态[61-63]。Xu 等[64]采用高离化率(>10%)、高功率(1 ~3 kW/cm2)、低占空比(<10%)和低频(<10 kHz)和高等离子体密度(~1013cm-3)的HPPMS 技术制备出超高硬度(28 ~41 GPa)和弹性模量(271 ~363 GPa)的高熵(AlCrTiVZr)N多组元单相面心立方结构的固溶体涂层,晶粒尺寸可低至6.3 nm,涂层内部形成较大的残余压应力2.75 GPa,干磨损率低至2.3×10-7mm3/(N·m)。然而,HPPMS 自身也存在一些缺陷,例如放电不稳定易造成“打火/弧”现象,靶材原子强烈自溅射现象导致沉积速率偏低,以及不同靶材之间的离化率差异较大等问题,改进HPPMS的工作也在继续[65,66]。朱宇杰等[67]采用高能脉冲靶和双极脉冲靶共溅射的方式在高速钢基片上制备出CrAlN 涂层[(H+B)CrN、(H+B)CrAlN],高功率脉冲共溅射制备的涂层膜/基结合力和耐腐蚀性能均优于电弧离子镀所制备的涂层,涂层表面晶粒更细小、缺陷少,横截面组织更致密。王铁钢等[68]系统研究了高功率脉冲磁控溅射技术在不同沉积温度下制备的Al-Cr-Si-N涂层,发现沉积温度由100 ℃升至350 ℃,涂层由非晶向纳米晶转化,涂层平整性和致密性逐步改善,膜/基结合强度在300 ℃达到最大值77 N。Lin等[69]、Lin 等[70]、吴忠振等[73]采用直流和高压脉冲并联供电的模式,实现了TiN 和TiAlN 涂层的高速率沉积,调制的高功率脉冲形式如图7 所示。Chang 等[72]采用HPPMS 技术在Si 高速钢和304 不锈钢表面沉积出CrN/CrAlSiN 多层涂层,图8 为沉积示意图。重点探索了氮气流量对涂层力学性能和结构的影响规律,发现随着氮气流量的增加所制备的涂层晶粒尺寸和层厚在不断降低,最优的力学性能可达到硬度26.8 GPa,弹性模量402.2 GPa,涂层与基底的结合力高达66.6 N。由此可见,HPPMS 与其它技术结合制备纳米复合涂层是另一研究应用的趋势,与传统磁控溅射和阴极真空电弧沉积技术相比,HPPMS 具有高的溅射离化率和高离子轰击能量,在降低薄膜内应力、提高薄膜均匀性和致密性、增强膜基结合力、获得表面光滑的薄膜方面优势突出[73]。基于调制脉冲磁控溅射技术发展起来的深振荡磁控溅射技术,是当前涂层制备领域的研究热点,能够有效解决HPPMS 沉积速率损失的不足,通过调制电压微脉冲振荡波形,能够实现完全消除电弧放电,获得稳定的高功率放电和高沉积速率[74]。

图7 调制高功率脉冲磁控溅射的脉冲形式[70]Fig.7 Modulate the pulse form of high power pulsed magnetron sputtering[70]

图8 实验装置示意和双极HPPMS 工作原理示意图[72]Fig.8 Schematic diagram showing experiment apparatus and Schematic illustrating the working principle of bipolar HPPMS mode [72]

3 氮化物涂层的性能

氮化物涂层的性能受到微结构特征的影响,为此,从微观结构与性能相互关系的角度,系统评述了近年来氮化物涂层性能表征手段与发展水平,为进一步提升涂层的综合性能提供参考;从力学性能、抗氧化性能和高温稳定性、摩擦学性能和耐腐蚀性能等4 方面概述了氮化物涂层性能新进展。

3.1 力学性能

TiN 基、CrN 基氮化物涂层因其较高的耐磨损性能、抗氧化性和热稳定性,被广泛应用于延长零部件的使用寿命,但是TiN 涂层在500 ℃下易被氧化导致涂层硬度下降,单相CrN 涂层的硬度较低,限制了它们在高速干切削行业的应用。一种方法是通过掺杂Al、Si、B 等元素形成三元或者四元涂层可明显提高二元涂层的力学性能,掺杂适量的Si 元素(7.7%,原子分数)可明显将TiN 纳米晶尺寸降至几纳米,TiSiN 涂层的硬度和弹性模量增至最高51 GPa 和449 GPa[75]。同时掺杂Al 和Si 元素可以明显提高CrAlSiN 涂层的力学性能,通过多弧离子镀技术制备的CrAlSiN 涂层具有fcc-(Cr,Al) N 和h-(Al,Si) N 交替层的超晶格结构,周期(λ)为(7.0±0.2) nm,由于fcc-(Cr,Al) N 晶体层的模板效应,沿h-(Al,Si) N 相的{0001}面和fcc-(Cr,Al) N 相的{111}面共格外延生长,CrAlSiN 涂层的硬度为52 GPa,H3/E2值为0.295 GPa,膜基结合强度为50 N[76]。优化氮化物涂层性能的另一种方法是构建具有共格界面的多层结构,通过霍尔-佩奇强化、外延生长结构、阻碍位错运动和应变效应的共同作用来提高力学性能[77,78]。

Tang 等[79]研究了基体转速对CrN/CrAlSiN 多层涂层力学性能和粘结强度的影响,通过改变基体转速来控制涂层调制周期,结果表明当基体转速降至5 r/min(调制周期为3.2 nm)时,多层涂层的硬度、弹性模量及粘结强度达到最大值,分别为20.1 GPa,336 GPa,77 N。多层涂层呈单一fcc 结构的CrN 相,沿(111)晶面具有择优生长,调制周期较小的多层涂层具有较高的(111)织构系数、较高的残余压应力以及细化的晶体结构,能提高涂层的硬度和弹性模量,另外调制周期较小的多层涂层易形成细长的柱状晶结构,能够分散涂层的应力从而提高涂层的粘结强度。与TiAlSiN 单层涂层相比,TiN/TiAlSiN 多层涂层具有更高的硬度和弹性模量(26.3 GPa,366.5 GPa),更高的H3/E2值(0.135 GPa),更高的粘结强度(62.4 N)。因多层结构设计形成的界面能够有效阻碍位错的运动和裂纹的扩展,从而提高了涂层的硬度和韧性。另外相邻两层之间的界面容易通过释放应力引起裂纹偏转,提高了涂层的膜基结合力[80]。Peng 等[81]通过对Ti1-xSixN/TiAlN(x=0.13,0.17,0.22)纳米多层涂层与其相应单层涂层的力学性能和热稳定性能的研究,发现当多层涂层的调制周期为10 nm 时,Ti1-xSixN/TiAlN 多层涂层在Ti1-xSixN 和TiAlN 亚层之间呈现共格界面外延生长,硬度值约为37.6 GPa;同时TiAlN 子层的模板效应提高了Si 在TiN中的溶解度,使得Si 在Ti0.78Si0.22N 子层中完全溶解。与相应的Ti1-xSixN和TiAlN 涂层比较,共格外延生长的Ti1-xSixN/TiAlN多层涂层具有更好优异的力学性能和热稳定性能。综上可知,提高氮化物涂层力学性能最为关键的是构建具有共格外延生长的纳米多层结构;或者调控掺杂元素的种类和含量,细化陶瓷晶粒,形成阻碍位错运动的界面,最终实现氮化物涂层综合力学性能的提升。

3.2 抗氧化性能和高温稳定性

Al-Rjoub 等[82]制备出了TiSiN/VN 多层膜,实验结果表明较厚的TiSiN 涂层可为钒元素扩散提供屏障,可有效提升涂层的抗氧化性能,涂层氧化增重幅度降低;TiSiN/VN 多层复合涂层在~550 ℃开始生成氧化物,在600 ℃氧化30 min 之后多层涂层最外层表面产生V-O 相,在次外层部位形成多孔的Ti-Si-V-O 层。与TiN 涂层氧化相比,掺入8.6%(原子分数,下同)Si的Ti-Si-N 涂层在600 ℃空气气氛下保温1 h,其生成氧化层的厚度仅为TiN 氧化层的1/4;此外,Ti-Si-N 涂层(8.6%Si)在800 ℃空气气氛退火1 h 生成厚度380 nm 的氧化层,且在氧化层中没有检测到Fe 元素,表面Ti-Si-N 涂层在800 ℃下仍具有较好的抗氧化能力[52]。对于TiSiN 涂层来说,纳米复合结构中的TiN 晶粒尺寸受到掺入Si 含量的影响;从热力学角度来看,298 K 条件下Si3N4生成自由能为-665.4 kJ/mol,而相同条件下TiN 生成自由能为-309.2 kJ/mol,而TiSix化合物的生成自由能更高(例如TiSi2的生成自由能为-132.16 kJ/mol)[13,83],因此在TiSiN 三元体系中,硅的氮化物将会优先成核,大量研究表明气相沉积的TiN 相多为柱状晶结构,而Si3N4相为非晶相。Qiu 等[40]采用化学气相沉积技术制备出非晶氮化硅包裹TiN 纳米晶结构,该结构有利于提升Ti-Si-N 涂层的抗氧化性能;与TiN相比,Ti-Si-N 涂层在700 ℃氧化1 h 之后仍然完好,没有氧化产物形成,但是在900 ℃条件下会明显出现涂层氧化和基体元素向涂层表面扩散的现象,可以检测到TiO2、WO3和CoWO4产物的形成。Cavaleiro 等[73]系统研究了TiSiN(Ag)薄膜高温抗氧化性能,研究表明在850 ℃以上高温条件下,银颗粒会发生聚集、蒸发或升华,导致涂层失重,Ag 的掺入对涂层抗氧化性能的作用不大;在850 ℃下TiSiN(Ag)开始氧化形成TiO2物相,随着温度继续升高,Ti 的扩散会损伤致密的Si-O 层,对TiSiN(Ag)薄膜高温抗氧化性能造成不利影响。由上述内容可知,提升氮化物涂层抗氧化性能重要的是形成对氧元素扩散具有显著阻挡作用的结构或者一定致密厚度的膜层;或者向涂层中掺入适量外来元素,与氧结合生成致密的氧化层,例如Ti-Si-N 三元涂层中的Si,生成的致密SiO2可以阻挡氧元素的扩散,对基体具有较好的保护作用。

3.3 摩擦学性能

材料的摩擦及磨损过程是一个不可逆的自然现象,为了减少能源的损耗,提高材料使用效能,学者对氮化物涂层的摩擦学行为开展了全方位探索。在氮化物涂层中引入特定的元素或者化合物,可以在涂层中形成低摩擦系数的耐磨层,例如金属Au、Cu、Ag,或者氧化物V2O5、氟化物(例如CeF3、BaF2)[84,85]。迄今为止,最有前途的自润滑涂层是掺V 的涂层,这是由于氧化钒的晶面容易剪切变形。在摩擦应用过程中,由于氧化作用使得低熔点的V2O5在涂层表面优先形成,且充当润滑剂的作用,从而使得涂层获得了极低的摩擦系数[86]。例如Mayrhofer 等[87]和Ouyang 等[88]分别将VN 引入到TiAlN 和TiN 涂层中,显著改善了涂层的磨损性能和降低摩擦系数,这是由于在高温氧化环境下形成的V2O5具有自润滑特性。Fernandes 等[89]将固体润滑相Ag 引入到TiSiN/TiN 涂层中,在550 ℃条件下Ag 可以有效阻止钛合金氧化磨屑黏着损失。在高温抗磨损与抗氧化性能方面,钇元素具有非常重要作用,例如Donohue 等[90]设计出抗高温失效的TiAlYN/TiAlCrN纳米多层膜,当环境温度从室温逐步升高至900 ℃时,含Y 元素的超点阵涂层的摩擦系数从0.95 下降到0.56,而磨痕深度从2.8 mm 降至0.9 mm。另外,Xu等[91]采用碳离子注入技术在Ti-Al-Si-N 涂层表面形成含碳层,显著改善了涂层的摩擦学性能,但是过量的碳注入会导致涂层的硬度和弹性模量降低。CrN 涂层也被广泛用于抗磨损的保护涂层,涂层的摩擦系数较高,但其内应力较低,因此涂层可以制备得比较厚。刘孟奇等[92]的研究表明CrAlN 涂层比CrN 涂层在海水环境中具有更好的耐磨损性能,这是由于CrAlN 涂层在摩擦过程中会产生具有润滑作用的Al2O3保护层。Chang 等[93]采用低压等离子体氮化AISI 304 不锈钢表层,并利用射频磁控溅射工艺在氮化的304 不锈钢表面沉积Cr 富集层与CrAlSiN 纳米复合双层结构;通过对基底的氮化处理可显著降低基底与涂层之间的残余应力,提升膜基结合强度和涂层耐磨耐腐蚀性能[94-96]。综上所述可知,氮化物涂层的摩擦学性能与掺杂元素种类、含量和多层结构设计紧密相关,同时受服役环境的耦合作用。因此,提升氮化物涂层的摩擦学性能时需要综合考虑涂层自身力学性能、结构特征和外界环境(如温度、摩擦副和湿度等)。

3.4 耐腐蚀性能

测量薄膜/基体系统的电化学极化行为是研究薄膜耐腐蚀行为的一种有效方法。动电位极化技术是比较可靠的极化曲线测量方法,在动电位极化测试过程中,选择合适的扫描速率尽可能减少测试时间,又能保证在某一电位上获得稳定的电流响应。一般来讲,腐蚀的产生通常是由涂层结构的缺陷所引起的,涂层的耐腐蚀性能可以间接反应涂层的致密程度。王振玉等[97]对比研究了HPPMS 和DCMS 工艺在不锈钢表面沉积的TiSiN 涂层抗腐蚀性能,从在3.5%氯化钠溶液中测试出的动态极化曲线可知,HPPMS 制备的TiSiN涂层腐蚀电位更高,产生的腐蚀电流密度更小,反映出该工艺制备的涂层耐腐蚀性能更优。究其原因,HPPMS制备出的TiSiN 涂层具有更光滑表面和致密的结构,可有效阻止腐蚀介质在涂层中扩散,抑制腐蚀的发生。Li 等[98]采用电化学工作站测试Tafel 曲线和EIS 谱,表征TiN/TiAlN 多层涂层的耐腐蚀行为,研究表明随着双层周期数的增加,开路电位达到平衡的所需时间更长,反应电解液从涂层表面渗透到基体越困难,涂层的防护作用越强;双层数为12 时的TiN/TiAlN涂层具有较高的腐蚀电位-280.05 mV,最低的腐蚀电流密度2.08 μA/cm2和最大的极化电阻2.32×104Ω·cm2(如图9 所示)。李海涛等[99]研究表明涂层较小的粗糙度是薄膜耐腐蚀性能提升的重要原因,且AZ31 基体上薄膜的阻抗值大于沉积在Mg8Li 基体上的薄膜的,可知沉积在AZ31 基体上薄膜的耐腐蚀性能较好。综上所述,可知利用动电位极化技术来表征涂层耐腐蚀性能的经典而实用的方法,结构完好、缺陷少和具有一定厚度的氮化物涂层可以为不锈钢、高速钢或硬质合金提供良好的表面防护作用。

图9 TiN/TiAlN 多层涂层与基体在3.5%NaCl 溶液中产生曲线及其电化学腐蚀曲线[98]Fig.9 Open circuit potential evaluation with the immersion time of the multilayer coatings and substrate in 3.5%NaCl solution[98]

4 应用前景与展望

传统材料已难以满足高温、高速、冲蚀磨损等多因素耦合的服役要求,利用现代表面处理技术在机械设备上制备防护涂层是一种行之有效且节能的方法。氮化物涂层以其高硬度、良好抗断裂能力、低摩擦系数、良好界面结合强度、良好耐腐蚀性能和优异化学稳定性,能够很好地满足现代机械工业中构件表面和高速切削刀具表面苛刻的防护要求。通过对现有的制备设备和制备技术进行改造,优化工艺条件,按照设计要求制备出致密、表面光洁、膜基结合强度高、与基体热物理性能匹配的高性能涂层仍是未来一段时期的科研重点。今后,对氮化物涂层的研究一方面仍要继续探索纳米复合涂层的强化机制,深入了解多层界面、包覆结构、点阵涂层界面的相互作用,剖析纳米复合和多层涂层的断裂失效机理;另一方面需聚焦于综合分析组织结构、力学性能对氮化物涂层摩擦学性能的影响规律,需投入更多精力研究高温、高速和冲蚀等多因素复杂工况下涂层微结构演变规律和性能衰退特征,为进一步开发耐用、成熟的、性能稳定和适合于大规模生产的高性能氮化物涂层奠定扎实基础。