X65 钢多因素协同腐蚀行为和腐蚀预测模型研究

张金龙,王丹丹,魏晨亮,李 霞,邹 庆

(1.中海石油技术检测有限公司,天津 300452;2.西南石油大学石油与天然气工程学院,四川 成都 610000)

0 前 言

随着海上油气资源的不断开发,海底油气管道输送越来越多。但随着海底管道服役时间的不断延长,其内腐蚀失效风险增加,若引发泄漏,不仅会带来严重的经济损失,更会造成大面积海域污染[1]。因此有必要对海底管道内腐蚀行为和腐蚀预测进行研究,以降低海底管道腐蚀失效风险。

海底管道内腐蚀程度主要与管内输送介质、运行工况等因素相关[2],包括温度、压力、流速、腐蚀性介质等。海底管道内有H2S、CO2以及Cl-,多因素协同下,腐蚀机理复杂多变。Liao 等[3]研究了X80 钢在H2S和O2下的腐蚀机理,H2S 和O2会在Cl-的促进下,对X80造成严重的局部腐蚀。众多学者也研究了流速对CO2腐蚀的影响,但考虑的因素相对简单[4-6]。目前尚未有CO2、H2S 在Cl-、pH 值、温度、流速等多种服役环境因素共同作用下的协同腐蚀行为研究。

由于不同腐蚀环境腐蚀行为不同,且各个因素之间存在相互作用,导致腐蚀预测十分困难。众多学者采用数理统计与概率分析方法建立腐蚀预测模型。朱健军等[7]采用多元线性回归方法建立了考虑CO2和温度的双因素腐蚀预测模型。廖柯熹等[8,9]基于9 组正交试验数据,修正了CO2、H2S 共存体系上,考虑温度和流速的腐蚀预测模型。随着人工智能深入推进,基于数据驱动的机器学习算法在管道腐蚀预测领域得到了广泛应用。魏晨亮等[10]采用基于支持向量机(SVM)和关联(Apriori)算法挖掘海底管道内检测数据,得到管道内腐蚀类型预测模型,可预测和识别海底管道沿线腐蚀的分布规律和尺寸特征。以上的模型考虑因素较少,尚未引入流速、pH 值、Cl-浓度等因素,且每个模型的适用条件有限,不能广泛在海底管道腐蚀预测中推广[11,12]。

本工作基于六因素三水平18 组正交模拟试验,确定海底管道内腐蚀主控因素。并通过分析海底管道内腐蚀行为,建立了六因素海底管道腐蚀预测模型,实现了腐蚀速率预测误差在20%以内。

1 试 验

1.1 试样材质

试样选用海底管道常用的X65 钢,其化学成分(质量分数,%)如下:Fe 97.739,C 0.064,Si 0.183,Mn 1.612,P 0.014,Cr 0.131,Mo 0.053,Ni 0.029,Nb 0.052,Al 0.034,Cu 0.033,Ti 0.015,V 0.041。每组试验设计4片试样,其中3 片平行试片用于腐蚀失重计算,1 片用于形貌表征和腐蚀产物测试。试样加工尺寸为50 mm×10 mm×3 mm,试验前采用150,400,800,1 000,1 500号砂纸对试样依次打磨,然后采用石油醚和酒精依次进行清洗。

1.2 试验工况

某现场海底油气管道实际运行过程中,运行压力9.6 MPa,含水率0.5%,H2S 含量为0 ~690 mg/L,CO2含量(摩尔分数)为0 ~8.6%,Cl-含量为0 ~3 500 mg/L,流速为0~2.9 m/s,温度范围为42~74 ℃。模拟腐蚀溶液采用NaCl、NaOH、稀盐酸配制,使得其pH 值范围在6~9。基于现场实际运行工况,设计六因素三水平正交试验,如表1 和表2 所示。

表1 六因素三水平正交试验Table 1 Six factor three level orthogonal experiment

表2 六因素三水平正交试验表(L36)Table 2 Six factor three level orthogonal experimental table(L36)

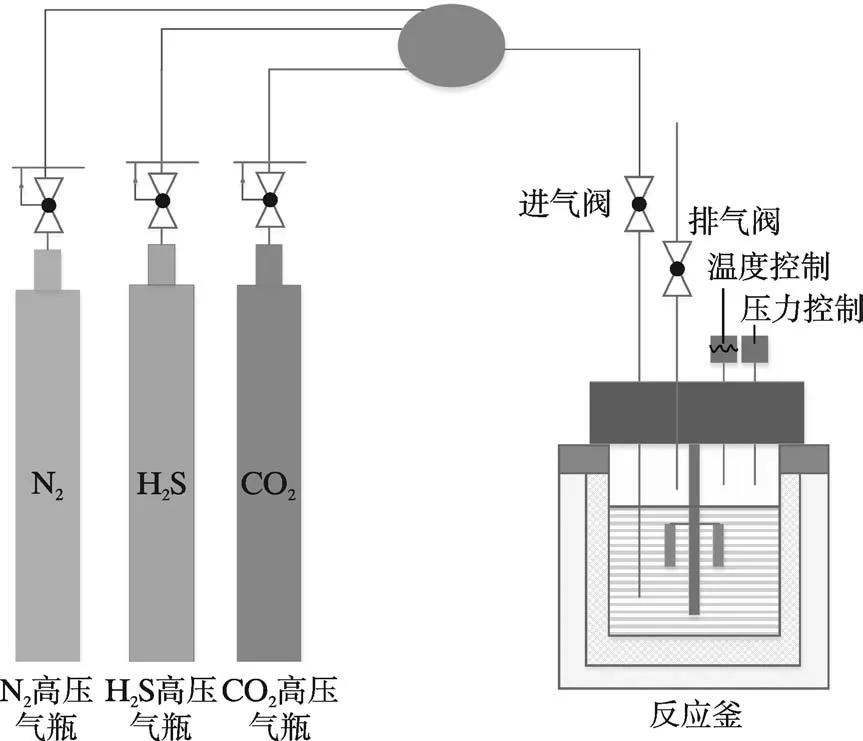

试验在10 MPa 下进行,每组试验溶液5 L,确保试样全部浸泡在溶液中,测试时间120 h。试验前,溶液采用氮气除氧2 h,然后根据表1 依次通入H2S 和CO2气体。

试验采用5 L 高温高压反应釜(FCHA 200 ~600 L),装置示意见图1 所示。

图1 高温高压反应釜设备示意Fig.1 Schematic diagram of high-temperature and high-pressure reactor equipment

1.3 腐蚀速率计算

采用腐蚀速率作为正交分析的评测指标。腐蚀后的样品在Clarke 溶液((50 g SnCl2、20 g Sb2O3和5 g 浓盐酸混合加入纯水配制成1 000 mL)中进行化学洗涤,以去除试样表面腐蚀产物。样品的腐蚀速率CR可通过公式(1)计算得出[13]:

式中,CR为腐蚀速率,mm/a;Δm为试样腐蚀前后的质量差,g;ρ为X65 的密度g/cm3;A为试样的表面积,cm2;t为腐蚀进行的时间,d。

1.4 正交分析腐蚀因素处理

采用直观分析法对六因素影响程度进行排序,步骤如下:①分别求出各因素各水平评测指标结果的平均值分别为:Ij/3,IIj/3,IIIj/3;②分别求出各因素评测指标的平均值的差值Rj(极差);③基于各个因素评测指标最值组合出对腐蚀速率影响最大的组合。

1.5 腐蚀产物表征

采用FEI Quanta6500FEG 扫描电镜(SEM)对试样形貌进行表征,并基于能量色散法(EDS)分析了腐蚀产物的元素组成。利用X Pert PRO MPD 型X 射线衍射仪(XRD)分析腐蚀产物的化合物组成。

2 结果与讨论

2.1 X65 钢腐蚀速率

图2 为18 组正交试验平均腐蚀速率结果,腐蚀速率的范围为0.12~4.96 mm/a。

图2 18 组六因素三水平正交试验腐蚀速率Fig.2 18 sets of six factor three level orthogonal experiments on corrosion rate

X65 钢在第3 组,Cl-浓度为4 000 mg/L,CO2分压为10%,H2S 含量为700 mg/L,温度为80 ℃,流速为0,pH 值为9.0 时腐蚀速率最大。X65 钢在第1 组流速为0,pH=6,不含Cl-、CO2、H2S 腐蚀性介质时,腐蚀速率最小。可以看出流速、Cl-、CO2和H2S 对X65 的腐蚀具有显著的促进作用,这一点与前人的研究结果类似[14-17]。

通过正交试验直观分析法得出的极差分析结果见表3,在试验工况下,6 因素对腐蚀影响程度排序为CO2分压(1.874)>H2S 分压(1.589)>Cl-浓度(1.348)>pH值(0.787)>流速(0.481)>温度(0.185)。虽然在40 ~80 ℃范围内,温度的变化对腐蚀速率的影响较小,但在3 个温度水平下,腐蚀速率均较高。

表3 直观分析结果Table 3 Visual analysis results

如图3 因素效应图所示,流速的增大对腐蚀速率的影响存在先增大后减小的趋势。

图3 因素效应Fig.3 Factor effect diagram

当流速从0 增加至1.5 m/s 时,由于低流速的剪切作用,破坏了腐蚀产物表面的膜层,造成腐蚀产物脱落,局部基体裸露形成腐蚀阳极区域,同时在流动下,加快双电子层的传质,加速试样腐蚀[8]。但流速从1.5 m/s 提升到3.0 m/s 时,腐蚀速率有轻微下降,这是因为在高流速下,腐蚀环境流动状态发生改变,导致接触到基体的腐蚀性介质减少。而pH 值由6.0 增大为9.0时对腐蚀速率的影响与流速的影响相反。随着pH 值的增大,腐蚀速率先减少后增大。pH 值为6.0 时,腐蚀处于酸性环境中,在H+的作用下,X65 钢加速腐蚀。随着pH 值增加到7.5,溶液偏中性,腐蚀速率减缓。溶液pH 值到9.0 时,刘炯[12]发现虽然溶液呈现碱性,但是Fe 在OH-的催化下,与H2O 反应生成Fe3O4,促进X65钢腐蚀,使得腐蚀速率增大。CO2、H2S 和Cl-腐蚀介质含量增多,腐蚀速率均呈上升趋势,随CO2与H2S 增多,溶液中溶解的量增大,pH 值降低,腐蚀速率增大。Cl-浓度增多,由于其较好的穿透性,破坏腐蚀产物膜和双电子层,加快溶液介质透过双电子层与X65 钢基体发生反应。腐蚀速率在各个温度水平下,都保持约2 mm/a,但温度从60 ℃升高至80 ℃时,对腐蚀速率有一定的抑制。李岩岩等[6]发现这是由于在一定范围内,温度越高,腐蚀产物阻抗越大,产物膜越致密,保护性越好。在试验温度80 ℃下,FeCO3腐蚀产物保护膜形成。

2.2 X65 钢腐蚀产物表征

图4 和表4 分别为采用SEM/EDS 表征的腐蚀产物形貌和元素成分。

图4 第3,6,11,14 组腐蚀形貌Fig.4 Corrosion morphology of group 3,6,11,14

表4 腐蚀产物元素能谱分析(原子分数) %Table 4 EDS energy spectrum characterization of corrosion product elements(atomic fraction) %

由图4a 可知,第11 组试样在无CO2和H2S 的腐蚀作用下,从宏观上看,表面形成了较为均匀的黑色腐蚀产物膜。微观上看,腐蚀产物膜较为致密,但在2 000 mg/L Cl-的作用下,部分位置腐蚀产物膜存在裂纹和凸起。第6 组试样在CO2存在时,由于40 ℃温度较低,难以形成致密的FeCO3,同时Cl-含量较高4 000 mg/L,造成了如图4b 所示的局部腐蚀坑,腐蚀速率达到3.63 mm/a。如图4c 所示,第3 组试样在CO2和H2S 共存下,宏观形貌上出现了较大的腐蚀坑,局部腐蚀严重。微观上,腐蚀产物分为2 层,由于温度达到80 ℃,腐蚀产物底部为致密的FeCO3,而上部为疏松的Fe 的硫化物。尽管有致密的FeCO3腐蚀产物膜生成,但在H2S 和Cl-促进下,由于硫化物疏松,分布不均,导致X65 钢局部腐蚀严重。图4d 观察到第14 组试样表面有明显的流体冲刷的痕迹,腐蚀产物堆积较多,相较于第6 组,Cl-含量较少,表面腐蚀产物破裂轻微。

第3 组腐蚀产物XRD 谱见图5。在第3 组条件下,CO2与H2S 共存,腐蚀产物为FeCO3和FeS。在CO2与H2S 共存的体系中,CO2、H2S 溶解于水并电离生成H+,使得溶液呈现酸性,溶液离子组成非常复杂,例如H2CO3、H2S、HCO3-、CO32-、HS-、S2-。X65 钢易发生电化学腐蚀反应。

图5 第3 组腐蚀产物XRD 谱Fig.5 XRD test results of the third group of corrosion products

目前学者们普遍认为FeCO3是CO2腐蚀的产物[8],只要溶液中[Fe2+]×[CO32-]离子溶度积超过FeCO3的溶解度,就会在钢材基体表面沉淀,生成FeCO3膜。同时H2S 电离生成的HS-及S2-会与Fe2+结合生成FeS。由腐蚀产物形貌结合XRD 测试结果可知楔状腐蚀产物为FeS 和FeCO3。

2.3 X65 钢在CO2和H2S 体系中六因素协同腐蚀预测模型

根据正交试验直观分析结果,影响X65 钢主要因素为CO2和H2S,则建立CO2和H2S 共存体系中的包括流速、温度、Cl-、pH 值的六因素协同腐蚀预测模型,如式(2)~(4)所示。

式中:vcorr为均匀腐蚀速率,mm/a;k为影响因子;fx(x)为x因素的影响函数;C 为常数项,a ~f 为各因素的系数项。

为了确定局部腐蚀预测模型中各个系数项,选取正交试验中的第10 ~18 组采用MATLAB 进行多元线性回归方程数据拟合,线性拟合趋势较好。得到流动状态下,X65 钢在Cl-、CO2和H2S 共存条件下,不同温度、pH 值环境的局部腐蚀预测模型,如下式所示:

式中vL——液体流速,m/s

CCl-——Cl-浓度,mg/L

PCO2——CO2分压(摩尔分数),%

PH2S——H2S 分压,0.1 mg/L

T——温度,℃

pH——水溶液的酸碱性,无量纲

将正交试验中的第1 组~第9 组作为腐蚀预测模型验证数据代入,腐蚀预测误差如图6,最大值为16.87%,最小值为1.54%,平均预测误差10%。因此六因素腐蚀预测模型适合在流速为0 ~3.0 m/s、Cl-浓度范围为0~4 000 mg/L,CO2分压为0~10%,H2S 分压为0~700 mg/L,温度为40~80 ℃和溶液pH 值为6 ~9 条件下使用。

图6 局部腐蚀预测模型误差Fig.6 Error of local corrosion prediction model

3 结 论

(1)基于六因素三水平正交试验结果,海底管道6个腐蚀因素对腐蚀程度的影响排序为:CO2分压(1.874)>H2S 分压(1.589)>氯离子浓度(1.348)>pH值(0.787)>流速(0.481)>温度(0.185);

(2)建立了X65 钢在海底管道液相中的腐蚀预测模型,该模型包括H2S、CO2、Cl-、温度、流速、pH 值,腐蚀预测误差小于20%,精度较高。