AZ31 镁合金微弧氧化/环氧树脂-镍粉导电涂层的制备与研究

张 超,王 超,姜 波,宋仁国

(常州大学a.材料科学与工程学院,b.江苏省材料表面科学与技术重点实验室,江苏 常州 213164)

0 前 言

镁合金具有密度小、弹性模量大、消震性好及比强度高等特点[1-3],在航空航天、汽车产业中应用广泛[4]。但镁的化学活泼性较高,导致镁合金的耐蚀性较差[5,6]。对此通过微弧氧化技术(MAO),使镁合金表面形成具有很高的耐磨、防腐等性能的陶瓷涂层[7-10]。Zhuang 等[11]对AZ31 镁合金进行微弧氧化,通过在电解液中加入K2ZrF6使AZ31 镁合金表面产生含ZrO2的MAO 涂层,结果表明,该涂层可使AZ31 镁合金表面的耐蚀性及耐磨性进一步提高。

虽然MAO 能提高AZ31 镁合金的耐蚀性及耐磨性,但也使表面具有较高的绝缘性。这在电子产品中是很危险的,绝缘体使电荷累积,易产生静电,缩短产品寿命[12,13]。当材料体积电阻率大于1012Ω·cm 时为绝缘体材料,106~1012Ω·cm 时为半导体材料,小于106Ω·cm 则为导体材料[14]。当材料电阻率越低,则泄放静电能力越强,对此,需要对镁合金微弧氧化后进行导电改性[15]。目前,微弧氧化导电改性主要分为2种[13],一种为表面金属导电改性,主要以化学镀为主。张晓琳[16]对AM60 镁合金微弧氧化膜进行化学镀镍,当膜厚为10 μm 时,其电阻率最高,为0.02 Ω·cm。付明等[17]通过不同的主盐(NaF、Na2SiO3和Na3PO4)对微弧氧化涂层化学镀镍,研究结果表明∶当主盐为硅酸盐时,镀层质量最好,耐蚀性能最高,此时电阻率为0.71×10-4Ω·cm。第二种则为表面有机导电改性,有机导电改性导电性能虽然不如金属镀层,但制备简单,工艺也易于操作,提升空间巨大。万婧婧[18]通过在环氧树脂中添加铜粉制备出环氧树脂导电涂层对AZ31镁合金进行导电改性,结果表明,在铜粉添加量达55%时,导电性最好,此时方阻为0.11 Ω/□。

本工作先对AZ31 镁合金微弧氧化,而后在环氧树脂中加入不同剂量镍粉,通过液相刮涂法,制备出环氧树脂-镍粉导电涂层。通过SEM、XRD 对导电涂层的微观形貌、物相进行表征,采用四探针电导仪测量膜层电阻率,高温摩擦磨损机及激光共聚焦分析耐磨性能,电化学仪工作站分析导电涂层的耐蚀性能,划痕仪测试涂层结合力。

1 实 验

1.1 实验材料

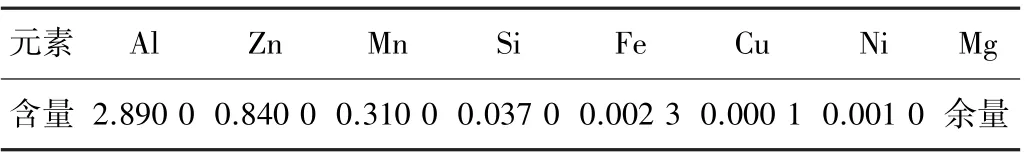

实验材料为AZ31 镁合金、树枝状导电镍粉(3 ~5 μm 粒径)、E-44 环氧树脂、T31 固化剂、无水乙醇。AZ31 镁合金化学成分见表1。

表1 AZ31 镁合金的化学成分(质量分数) %Table 1 Chemical compositions of AZ31 magnesium alloy (mass_fraction) %

1.2 微弧氧化膜层制备

将试样切割为30 mm×30 mm×3 mm 的尺寸,在试样边缘开φ2.5 mm 的圆孔并攻丝,依次经400、800 和1 200号砂纸打磨至表面光滑无划痕,再用无水乙醇清洗干燥后进行微弧氧化。本实验选用电解液为磷酸钠(12 g/L)、氢氧化钾(2 g/L)和氟锆酸钾(2.5 g/L),采用恒流模式,电流密度6 A/dm2,脉冲频率500 Hz,占空比20%,氧化时间10 min。微弧氧化完成后用去乙醇洗净后干燥备用。

1.3 导电涂层制备

将环氧树脂∶镍粉∶T31 固化剂∶硅烷偶联剂按质量比例80.0 ∶x∶20.0 ∶0.2 混合搅拌,制备出镍粉添加量为0、10%、30%、50%、70%的导电涂层,通过刮刀在微弧氧化膜层上刮涂出厚度为200 μm 的涂层。完成后至于80 ℃干燥箱中加热2 h,固化完成后备用。

1.4 性能测试

采用JMS-IT100 扫描电镜观察导电涂层的形貌,XRD(型号Digaku D/MAX-2500)观察衍射峰,分析导电涂层的物相和成分。通过RTS-9 四探针电导仪对导电涂层的电阻测量,通过四点探针测试,输入厚度、温度后,测量电阻率。通过高温摩擦磨损机(型号HT-600)测试膜层摩擦系数,采用直径为4 mm 的Si3N4球为对磨材料,摩擦半径为5 mm,载荷4.9 N,实验时间为30 min;通过激光共聚焦(型号OLS4100)分析磨损情况。通过电化学工作站(型号CHI660)对导电涂层的耐蚀性进行测试,在电压范围-0.5 ~0.5 V,扫描速率5 mV/s 下进行动电位极化测试。通过涂层附着力自动划痕仪(WS-2005)对涂层结合力测试,加载速率40 N/min,划痕长度4 mm,往复1 次。

2 结果与分析

2.1 微弧氧化膜层与导电涂层的形貌特征

图1a 是AZ31 镁合金微弧氧化层的微观表面形貌,从图中可以看出在通过微弧氧化后,AZ31 镁合金表面被高温高压的电流击穿,形成如图所示的多孔表面,虽然表面崎岖多孔,但是可使镁合金表面性能得到大幅提升,同时也有很强的绝缘性。图1b 是镍粉含量为0 的纯环氧树脂涂层,可以看出涂层表面平整、光滑,说明环氧树脂涂层对微弧氧化具有一定的封孔性。图1c~1f 是镍粉含量10%,30%,50%,70%的环氧树脂-镍粉导电涂层,可以发现图中出现白点,这是因为电子枪打到样品表面的电子束会产生电子等信号,而镍粉具有良好的导电性能,容易积累负电荷,从而使局部过亮,形成如图所示的白点。随着镍粉含量的增加,白点数量也逐渐增加。

图1 膜层微观形貌MAO 及不同镍粉含量的导电涂层Fig.1 Micromorphology of the film layer and conductive coating with different nickel powder content

2.2 环氧树脂-镍粉导电涂层物相分析

图2a 为AZ31 镁合金微弧氧化膜的XRD 谱,由于微弧氧化膜多孔并且薄,所以镁合金基体物相也能被检测出,本实验电解液为磷酸钠、氢氧化钾和氟锆酸钾,所以在XRD 物相检测中能测出MgO、Mg3(PO4)2和ZrO2的衍射峰[12]。图2b 为不同镍粉含量的环氧树脂-镍粉导电涂层XRD 谱,从图中可以看出,随着镍粉含量的增加,环氧树脂的衍射峰不断减少,镍的衍射峰出现,且不断增强。在图中还可以看出,在20°左右,出现馒头峰,这是由于环氧树脂的结晶度较差,随着环氧树脂含量的减少,馒头峰逐渐减小,在镍粉含量达70%时,环氧树脂的衍射峰基本消失。通过Jade 分析镍粉含量为70%的曲线可得,在2θ=44.202°、51.562°、76.136°出现镍的衍射峰,分别对应晶面[1 1 1]、[2 0 0]、[2 2 0]。由于涂层厚度为200 μm,相对较厚,已经完全覆盖住镁合金及其微弧氧化涂层,以至于衍射信号无法穿透导电涂层,所以在XRD 中不能显示出Mg、MgO、Mg3(PO4)2等的衍射峰。

图2 涂层物相XRD 谱Fig.2 Phase diagram of coating

2.3 导电性分析

通过测量涂层的电阻率,研究了镍粉含量对导电性能的影响,表2 为不同镍粉含量的导电涂层电阻率,由于RTS-9 四探针电导仪对涂层导电性要求较高,当镍粉在含量低于50%时,形成的导电通路不连续,四探针电导仪无法测出。在镍粉含量达50%时,导电涂层的电阻率大幅下降,这是由于其内部存在较多通过热振动理论产生的导电性[13],所以导电性能较差,为1.733 Ω·cm。随着镍粉含量的增加,电阻率继续呈下降趋势,当镍粉含量达70%时,电阻率达到最低,为0.020 Ω·cm。

表2 不同镍粉含量的导电涂层电阻率Table 2 Conductive coating resistivity of different nickel powder content

2.4 摩擦磨损性能分析

图3 是AZ31 镁合金微弧氧化及不同镍粉浓度的导电涂层的摩擦系数-时间曲线。

图3 AZ31 镁合金微弧氧化及不同镍粉浓度的导电涂层的摩擦系数-时间曲线Fig.3 Friction coefficient-time curves of AZ31 magnesium alloy micro-arc oxidation and conductive coating with different nickel powder concentrations

从MAO 摩擦系数曲线中可以看出,微弧氧化的摩擦系数在0.2 左右,但是随着摩擦时间的延长,在23 min 时微弧氧化膜层完全磨破,而后摩擦系数稳定在0.5左右,则是AZ31 镁合金基体的摩擦系数。而镍粉导电涂层的摩擦系数曲线没有明显的变化趋势,表示涂层没有被磨破,说明环氧树脂-镍粉导电涂层可以使微弧氧化膜层更耐磨。随着镍粉含量的增加,摩擦系数呈现上升趋势,这是因为环氧树脂较软,受到载荷的压力后,环氧树脂向两侧推移,增大了与对磨材料的接触面,同时镍粉的添加使膜层表面变得粗糙,所以摩擦系数呈现上升趋势。

图4 是不同镍粉含量的导电涂层磨损截面三维图,表3 是通过激光共聚焦扫描出的摩擦磨损截面面积。查阅文献可知,环氧树脂涂层的磨损机理主要为黏着磨损、磨粒磨损和疲劳磨损[19]。从表中可以看出,磨损截面积先减小后增大,这是由于环氧树脂的粘连性较好,一定含量的镍粉提升了环氧树脂涂层的强度,并且镍粉自身的硬度高于环氧树脂,使表面的磨粒磨损降低。同时,由于环氧树脂含量的大幅减少,黏着磨损也出现降低。当镍粉添加量继续增多时,耐磨性能降低,这是因为环氧树脂含量减少,使涂层中环氧树脂的粘连性能变弱,同时镍粉含量增多,出现团聚现象,使涂层结合力下降,使磨粒磨损上升,从而导致耐磨性能下降。当镍粉含量为50%时,磨损的截面积最小。此时为28 030.477 μm2。

图4 不同镍粉含量的导电涂层摩擦磨损的三维图Fig.4 Three-dimensional diagram of friction and wear of conductive coatings with different nickel powder content

表3 激光共聚焦扫描的摩擦磨损截面面积Table 3 Tribological wear cross-section area of laser confocal scanning

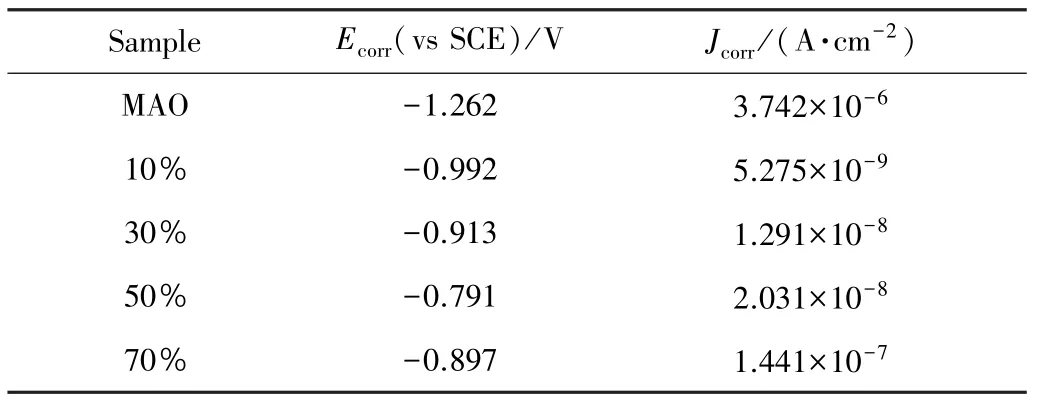

2.6 电动位极化分析

图5 为微弧氧化涂层及不同镍粉含量导电涂层在3.5%NaCl 溶液中的极化曲线,表4 为极化后拟合的腐蚀电压(Ecorr)、腐蚀电流密度(Jcorr)。腐蚀电位为热力参数,电位越正,表面腐蚀倾向小,腐蚀电流为动力学参数,其腐蚀电流密度越低,说明腐蚀速率越小。从表4 可以看出微弧氧化膜层的腐蚀电压为-1.262 V、腐蚀电流密度为3.742×10-6A/cm2,而一般AZ31 镁合金的腐蚀电压为-1.500 V 左右,腐蚀电流密度为2.100×10-5A/cm2左右[20],腐蚀电压升高了0.3 V,腐蚀电流密度更是下降了一个数量级,说明微弧氧化后的膜层可以很好地提高镁合金的耐蚀性能。同理,在微弧氧化膜上涂一层环氧树脂-镍粉导电涂层后,可以发现获得了更高的腐蚀电位及更低的腐蚀电流密度,说明环氧树脂-镍粉导电涂层进一步的提高了镁合金的耐蚀性能。这是因为涂层中的偶联剂会遇到NaCl 溶液中的水,生成硅醇,同时环氧树脂中的羟基与生成的硅醇发生交联反应,形成致密的网状物质,提高了导电涂层的致密性,进而提高了导电涂层的耐蚀性能[13]。随着镍粉添加量的增加,镍粉相互接触形成更多的扩散通道,腐蚀介质更容易渗入涂层,导致涂层耐蚀性下降。当镍粉含量为50%时,电化学性能相对较好,腐蚀倾向最低,此时的腐蚀电位为-0.791 V、腐蚀电流密度为2.031×10-8A/cm2。

图5 微弧氧化涂层及不同镍粉含量导电涂层的极化曲线Fig.5 Polarization curves of micro-arc oxidation coating and conductive coating with different nickel powder content

表4 极化曲线拟合值Table 4 Polarization curve fitted values

2.7 涂层附着力测试

图6 为划痕仪测出的膜层附着力曲线,不同膜层的摩擦力不同,通过不同斜率的交点确定膜层的结合力[21]。图6a 为微弧氧化膜层的附着力曲线,通过斜率可以看出微弧氧化膜层的结合力为20 N。图6b 为镍粉含量为50%的镍粉-环氧树脂膜层的附着力曲线,从图中可以看出镍粉-环氧树脂膜层的结合力为22 N,而后在30 N 后斜率又发生了变化,说明结合力在30 N后,微弧氧化膜层也开始被划破。由于微弧氧化膜层的多孔性,使镍粉-环氧树脂涂层有更好的结合力,而且也使微弧氧化膜层的结合力提升到30 N。

图6 膜层附着力曲线Fig.6 Adhesion curve of film layer

3 结 论

(1)在微弧氧化膜层上制备的环氧树脂-镍粉导电涂层可以使环氧树脂获得导电性能,导电率最低可达0.020 Ω·cm。

(2)环氧树脂-镍粉导电涂层在摩擦磨损实验中,表明了其有比微弧氧化膜层更好的耐磨性。在镍粉含量为50%时,磨损速率最小。

(3)在极化实验中,当镍粉含量为50%时,环氧树脂-镍粉导电涂层的腐蚀电压由微弧氧化膜层-1.262 V升至-0.791 V,腐蚀电流由3.742×10-8A/cm2降至2.031×10-8A/cm2。耐蚀性能获得很大提升。