模糊神经网络的离合器波形片轴滑磨控制

徐红梅

(烟台大学文经学院信息工程系,山东烟台 264000)

1 引言

离合器具有传动效率高、压盘压力稳定、工作力小等优点,在汽车上得到广泛的应用[1−3]。离合器波形片轴滑磨是一种由振动和摩擦产生的机械领域热点问题,国内外对此已进行了大量的研究。

文献[4]提出基于Simulation X的离合器波形片轴滑磨控制方法,该方法结合离合器工作原理,对离合器动作过程展开详细分析,引入CVT实际控制策略,延长离合器使用寿命,该控制方法虽具有一定的可行性,但缺少严格的控制机制,无法分析全部离合器波形片轴滑磨载荷规律,导致控制效果较差。文献[5]基于模糊PID的离合器波形片轴滑磨控制方法,根据内部发动机恒转速规律设计控制策略,虽然研究时间较短,但缺少对波形片轴滑磨载荷规律分析,导致控制效果不佳。

为此,提出基于模糊神经网络的离合器波形片轴滑磨控制方法。结合模糊神经网络的模糊控制优势,克服以往方法存在的不足,设计离合器波形片轴滑磨载荷规律分析步骤,提高控制效果。

2 离合器波形片轴滑磨控制

2.1 动力学方程构建

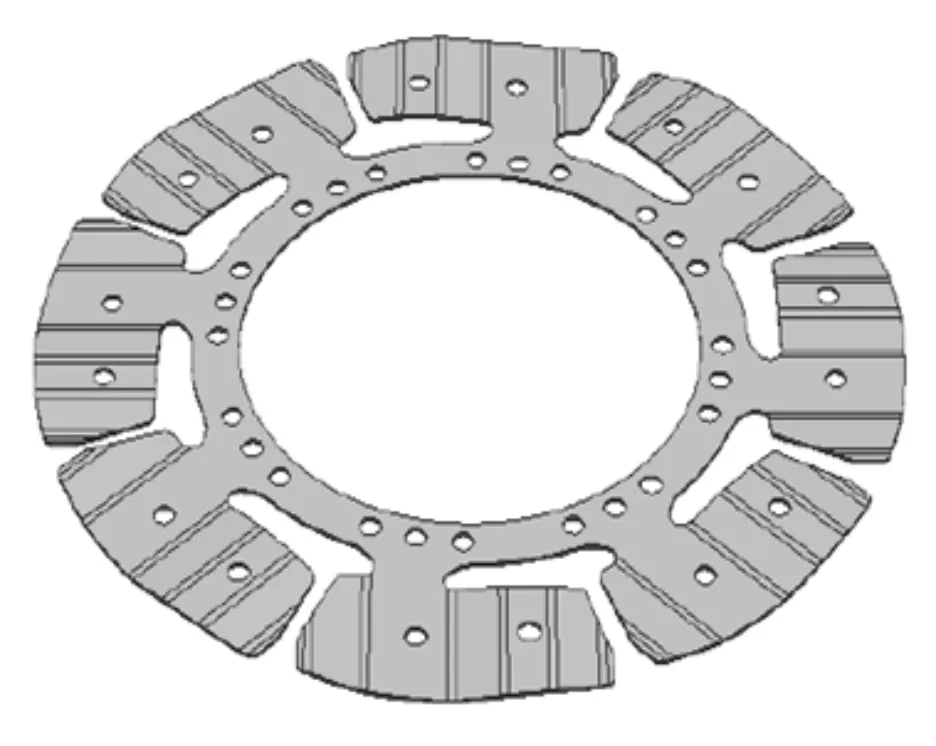

离合器结构,如图1所示。在滑磨控制中,应用模糊神经网络的模糊特征值分析方法是一种主流,模糊神经网络分析法成为工业应用中唯一可行的方法[6−8]。离合器组件的动力学方程如下:

图1 离合器位置Fig.1 Clutch Position

图2 波形片大盘Fig.2 Wave Plate

式中:m—质量矩阵;z—阻尼矩阵;k—刚度矩阵;f—摩擦力矩阵;

a—位移向量;ȧ—速度向量;ä—加速度向量。

上述公式中,矩阵都为对称矩阵,充分考虑摩擦力影响,将公式(1)改写为:

式中:ki—非对称矩阵,无法解耦,需采用复模态分析方式,主要有两种途径,分别是状态空间和拉氏变换,其中拉氏变换是在复域内求解的,在该区域内[9−10]。如果复模态特征是具有非正体实部的,那么该阶段模态将处于稳定状态;反之,如果具有正体实部,那么该阶段模态将处于不稳定状态。

2.2 载荷确定

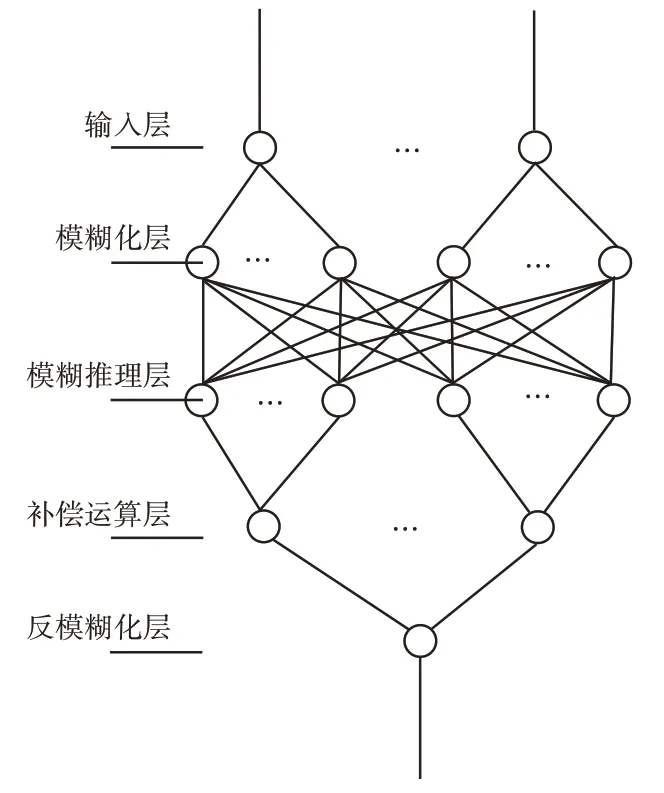

在完成离合器动力学方程构建的基础上,通过分析模糊神经网络结构,确定载荷,由此设计具体控制方案。

模糊神经网络具有五层结构,如图3所示。

图3 模糊神经网络结构Fig.3 Structure of Fuzzy Neural Network

2.2.1 选择输入输出变量

在油门踏板控制汽车启动这一过程中,主要用加速器开关和加速器开关变化率来反映其启动意图。利用CAN信息可以获得实际车辆的油门开度信号,通过对油门开度的判别和适当的处理,可以获得油门开度的变化量。大型加速器的开口处表示驾驶员需要快速启动;相反,它意味着驾驶员需要缓慢启动。类似地,油门开度变化速度大意味着驾驶员希望快速启动;否则,缓慢启动[11]。两个变量作为输入变量,能够充分反映其对启动控制的影响。并根据实际情况,确定节气门开度变化率的权值小于该值,即节气门开度为主要影响因素[12]。

本实用新型的起动控制主要是通过控制离合器连接速度来控制连接过程。以离合器连接速度作为输出变量;高速啮合时,离合器啮合迅速;反之,离合器缓慢啮合[13]。

2.2.2 模糊规则确定

归一化处理公式为:

式中:b′i—归一化处理数据;bi—原始数据;bmax—原始数据最大值;

bmin—原始数据最小值。

基于上述模糊神经网络结构,需对离合器波形片轴滑磨过程中滑磨力矩展开分析,在确定热功率后,确定约束及载荷条件。

针对压板在滑动过程中大部分摩擦热为压板所吸收的特点,重点研究压板的温度场和变形场。因此有必要计算压力板摩擦面的热流密度。选取摩擦面上半径为r的微元,设微元宽度为dr。半径r内阴影部分的滑磨力矩可表示为:

式中:f′—压紧力;r1、r2—摩擦表面内径和外径。

结合实际连接关系,建立各部件在有限元模型中的接触关系。压力板和摩擦板在接触面上有摩擦接触,摩擦系数为0.3。以平板表面为目标表面,以摩擦板为接触表面,采用非对称接触方法确定约束及负荷条件。

(1)热解约束与负荷条件

通过对模型进行热分析,确定初始温度、压板摩擦面的传热系数及传热系数、非摩擦力表面流动换热系数和摩擦力表面热流率随半径变化,设定连续滑动磨削时间为30s,得到磨削温度随时间的变化规律。

(2)静力分析模组的约束与负荷条件

根据离合器的实际情况施加约束和载荷:在离合器与飞轮接触面上施加轴向位移约束,使离合器的轴向运动受到限制,在压板的三个孔上分别施加径向和轴向约束,在齿顶处施加5000N的压力。引进不同时刻的温度场并进行求解,可求出不同温度下压板摩擦面的应力变形与热变形之和。摩擦接触表面的应力变形远小于热变形,其变形可近似为热应变。

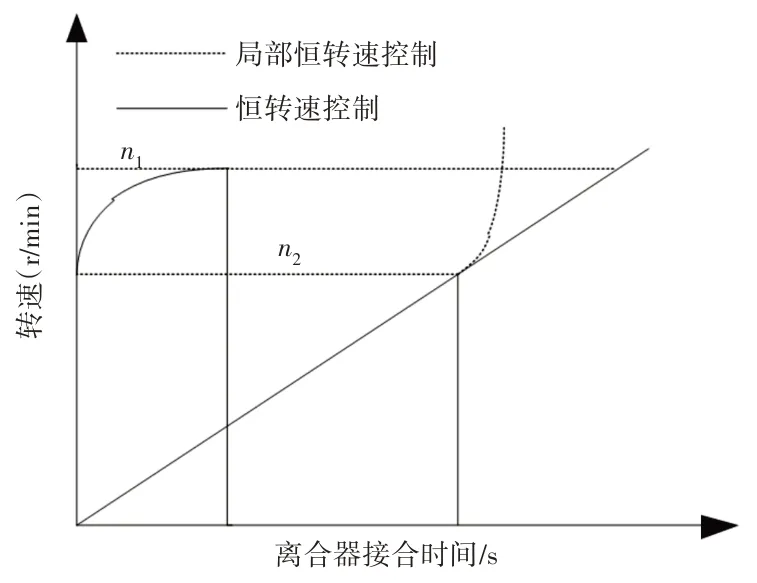

2.3 控制方案设计

为了实现良好的离合器波形片轴滑磨控制,在确定滑磨控制约束及载荷条件下,需要对离合器接合速度进行协调控制。利用发动机恒速控制方法,在离合器连接过程的前半部分,将发动机转速判断阀设定为怠速,以每油门开度最大转矩的转速作为目标转速,通过控制电磁离合器电流和电流变化率来控制发动机实际转速与目标转速的偏差。其控制目标是发动机起动时,随油门开度变化的最大扭矩。如果离合器从动盘的转速超过一定的设定转速,基于节流阀开度与主盘、从动盘转速的差异性,离合器实现了一定的速度啮合,当离合器主盘和从动盘的速度差为零时,设置值随油门开度而改变。转速控制结果,如图4所示。

图4 转速控制Fig.4 Rotation Speed Control

相对于采用恒速度控制的离合器波片,采用局部恒速度控制的离合器啮合时间更短,打滑工作更少。以电磁式离合器的激励电流增量作为输出变量;在高速运转时,电磁离合器的励磁电流增大,因此,增大发动机负荷;相反,减小电磁离合器激励电流,从而降低发动机负荷。以差速差和目标转速为输入变量,既可降低发动机转速超调,又可考虑短过渡调节时间,改善离合器波片轴滑磨控制性能。

3 仿真验证

为了验证所提出的基于模糊神经网络的离合器波形片轴滑磨控制方法的有效性进行仿真对比验证。此次仿真验证以ANSYS有限元软件为基础,进行离合器波形片轴滑磨控制性能验证。

3.1 波形片参数

该整机波纹板由10 个叶片组成,每个叶片厚度为0.8mm。每一个叶片的几何尺寸,材料和加工方法都完全一致,所以假设10个叶片的荷载−位移特性相同,用一个叶片来模拟。在实际工作中,仅叶片波形部分具有轴向弹性刚度,对波形板进行了详细的分析,波形片图,如图5所示。

图5 波形片Fig.5 Wave Plate

通过建立摩擦板的三维模型,对摩擦板进行装配,模拟其实际的工作状态,导入到有限元软件中。在有限元分析软件中,将上下摩擦板定义为刚体,将材料参数输入四面体格网中,将波板的格网尺寸定义为0.6mm。波形片材料参数,如表1所示。

表1 波形片材料Tab.1 Wave Sheet Material

3.2 验证结果与分析

根据上述材料参数的设置结果,进行控制性能对比验证。验证指标为滑磨力矩计算精度、滑磨温度控制有效性以及离合器接合速度控制精度,对比方法为文献[4]、文献[5]方法。具体结果如下。

3.2.1 滑磨力矩计算精度

滑磨力矩计算结果对滑磨最终控制精度有重要影响,因此以滑磨力矩计算精度为对比指标,将所提方法与文献[4−5]方法进行对比验证。三种方法的滑磨力矩计算精度对比结果,如图6所示。

图6 滑磨力矩计算精度对比结果Fig.6 Comparison Results of Calculation Accuracy of Sliding Wear Torque

分析图6的滑磨力矩计算精度对比结果可知,当仿真验证时间达到10min时,所提方法的滑磨力矩计算误差为0.008,此时文献[4−5]方法的计算误差分别为0.012、0.01。而随着验证实验的不断增加,所提方法的最高计算误差不超过0.02,两种对比方法的最大计算误差达到0.4,因此说明所提方法能够精准计算波形片轴的滑磨力矩。

3.2.2 滑磨温度控制有效性

滑磨温度控制要从摩擦片与波形片两方面进行验证,在接合过程中摩擦片与波形片的最高温度分别要保持在300℃与200℃内。所提方法的滑磨温度控制结果,如图7所示。

图7 滑磨温度控制结果Fig.7 Sliding Mill Temperature Control Results

由图7可看出,随着时间的增加,接合器之间的接触次数增加,导致摩擦片与波形片的有所上升。在验证时间为20min时,摩擦片与波形片的温度上升开始逐渐趋于稳定,当验证时间达到25min时,摩擦片的最高温度达到280℃,波形片的最高温度达到175℃。摩擦片与波形片的最高温度均为超过规定温度。因此,充分说明所提出的控制方法,能够有效控制离合器的滑磨温度。

3.2.3 接合速度控制精度

接合速度控制精度是离合器滑磨控制的重要指标,三种方法的结合速度控制精度对比结果,如图8所示。

图8 接合速度控制精度对比结果Fig.8 Comparison Results of Engagement Speed Control Accuracy

由图8可看出,当验证时间增加时,三种方法的控制精度变化情况各不相同,所提方法的接合速度控制精度始终保持在95%以上,且所提方法的控制精度波动幅度较小。而文献[4−5]方法的控制精度最高均为超过90%,且两种文献对比方法的波动幅度较大。因此,充分说明所提出的滑磨控制方法具有更好的控制性能。

4 结束语

为了提升离合器波形片轴的滑磨控制性能,提出利用模糊神经网络控制波形片轴滑磨的方法。从理论与仿真验证两方面对方法的性能进行了验证,该方法在进行离合器波形片轴滑磨控制时,能够精准计算滑磨力矩,有效地控制离合器波形片轴的滑磨温度与接合速度。具体来讲,与基于Simulation X的控制方法相比,滑磨力矩计算精度显著提升,最大误差仅为0.017;与基于模糊PID 的控制方法相比,离合器结合速度控制精度大大提高,控制精度始终保持在95%以上。因此,充分说明所提方法可以使整车具有良好的起动性能,满足整车对离合器起动性能的要求。