异厚异质铝合金超薄板激光焊接工艺试验研究

文梦蝶,陈苗苗,陈 素,张大斌

(贵州大学机械工程学院,贵州贵阳 550000)

1 引言

5G时代的到来推动了智能手机的快速发展,中框作为智能手机的核心结构件,要求材料具有轻质、高强、耐腐蚀、良好散热性等优越综合性能。铝合金因其密度小、导热性好、耐腐蚀等优点在手机中框中得到广泛应用,3系铝合金防锈效果好,5系铝合金密度低,将两种材料组合连接后[1],可以满足手机中框对轻质、高强、耐腐蚀等性能的特殊要求,同时延长产品使用寿命。激光焊接因具有连接强度高、热影响区小、变形小、焊接效率高、易于实现自动化等优点[2],已成为连接铝合金结构件的有效方法,但手机中框通常由不同厚度的异质铝合金组合而成,且焊件厚度薄,因此焊接时易出未焊透或易焊穿的问题,导致焊接接头质量达不到设计要求[3]。

对于超薄板的焊接,国内外专家近年来做了大量的研究,文献[4]研究的0.1mm纯铝板叠焊表明:热输入量会直接影响焊缝间隙,并且随着焊缝间隙的增大而增大,控制热输入量对于质量控制有一定的作用,但具体优化工艺参数并未提出。因此文献[5]对0.25mm 厚5系铝合金板进行了激光点焊工艺研究,通过改变工艺参数脉冲持续时间和峰值功率,得出焊缝熔深及剪切强度测试过程中施加的拉力方向都会影响焊接接头断裂的机理。金属焊接中,焊缝熔深和剪切力大小是表征焊接接头质量的重要指标,焊接过程中熔池成型会直接影响所得焊接接头的质量,于是文献[6]对微米级金属板激光焊的熔池成型尺寸进行了相关研究,得到熔池尺寸与离焦量有关。

同时文献[7]对0.56mm及0.85mm厚SS316板材进行激光焊接的参数优化研究后,进一步得到了影响微米级厚激光焊接头质量的重要因素还有激光功率和扫描速度。

现存文献对于异厚异质超薄铝板激光焊接问题的相关研究较少,故在无气体保护条件下,辅助振镜扫描激光微焊接技术对0.18mm厚3系列及0.4mm厚5系列铝板进行搭接焊工艺参数研究,探讨焊接速度、功率和离焦量与剪切力、焊缝有效熔深之间的相关性。为获得符合实际生产需求不同厚度异质超薄铝板搭接焊焊接头质量及激光搭接焊工艺奠定基础。扫描振镜技术是通过振镜摆动实现光束偏转,改变焦点位置,具有惯性小、速度快等特点[8],利于超薄板的焊接。

2 工艺试验

2.1 试验设备及材料

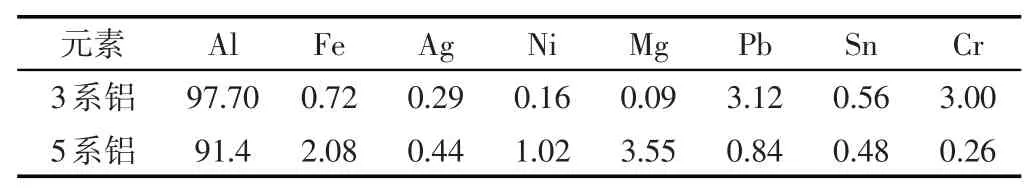

试验材料为0.18mm 厚的3系铝合金和0.4mm 厚的5系铝合金,3系铝合金规格为(5×10×0.18)mm,5系铝合金的规格为(10×15×0.4)mm,两种母材的化学成分质量分数百分比经光谱仪测定,如表1所示。

表1 材料成分(质量分数%)Tab.1 Composition of Base Metal(Mass Fraction%)

试验所用设备主要由YLR−200−WC 激光器,波长1070nm,配置纤径14μm、场镜焦距170mm、准直透镜瑞雷振镜150mm,输出功率500W,束腰光斑为15.8μm左右,焊接设备的装配关系,如图1所示。

2.2 试验方案

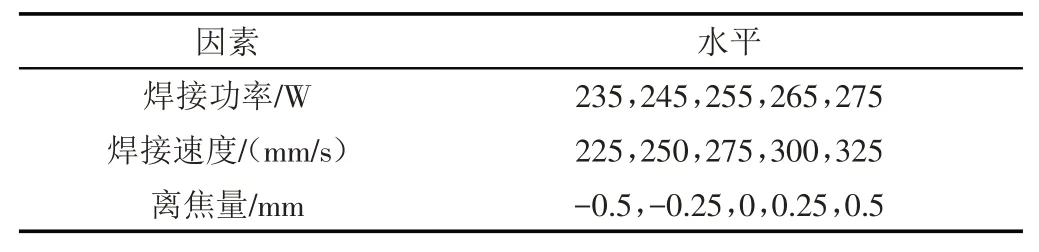

结合前期研究与现有超薄板焊接工艺方法,确定试验首先采用单因素法定义工艺窗口中心参数,之后采用正交试验法设计试验。影响焊接接头质量及焊缝成形其中三个关键因素分别是激光功率、焊接速度、离焦量,故实验分为:①三个因素对焊点机械强度影响的单因素试验。②三个因素对焊点机械强度、焊件有效熔深影响的正交试验。实验时采用A在上、B在下的搭接方式,激光作用于A表面进行单点焊接(A为3 系铝合金、B为5 系铝合金),焊点半径大小为1.5mm,焊件焊接具体位置,如图1所示。铝板上下表层需使用纤维棉质纸蘸取少量无水乙醇擦拭,去除污渍和灰尘,并静置室内吹干备用。

室温(26~28)°下进行单因素试验,结合现有工艺与可调参数范围,保持焊接速度为270mm/s,离焦量为0mm时,进行焊接功率为(235~275)W的单因素5水平试验;保持焊接功率在245W,离焦量为0mm时,进行焊接速度为(225~325)mm/s的单因素5水平试验;试验保持焊接功率在245W,焊接速度为250mm/s时,进行离焦量为(−0.5~0.5)时的单因素5水平试验,且一组工艺参数下重复焊接三次,对焊接件进行0°剪切力测试,获得焊接接头抗拉伸强度,即剪切力大小,结合剪切力和焊接接头焊缝宏观形貌,分析焊接功率、焊接速度和离焦量对焊件机械强度的影响,定义适宜焊接工艺窗口的中心焊接参数,得到单因素试验,如表2所示。

表2 单因素试验Tab.2 Single Factor Experiment

根据单因素实验定义中心焊接工艺参数设计正交试验,正交试验结果评价指标有剪切力和有效熔深,且每组工艺参数焊接6次,取3次进行0°剪切力测试,另取3次进行金相检测,检测前需在光学显微镜下观察焊接板材焊接区域的宏观形貌。通过正交试验分析焊接功率、焊接速度和离焦量对焊点机械强度及焊件熔深的影响,优化焊接工艺参数。

2.3 检测试验

2.3.1 剪切力检测试验

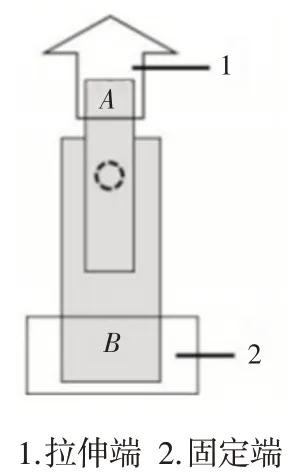

剪切力大小表征焊件焊接头的抗拉强度,是衡量焊接头质量的一个重要的指标。单因素、正交试验均需要对焊件焊接头抗拉强度进行测试,剪切力测试方式一般分为0°、90°、180°,使用艾德堡拉力测试设备进行0°剪切力测试方式。剪切力拉伸试验时,固定焊件B端,匀速拉伸A端,拉伸示意,如图2所示。

图2 焊件拉伸示意图Fig.2 Drawing Diagram of Welding Parts

2.3.2 金相试验

金属材料进行焊接后,需要进行金相试验,以检测焊件在某种焊接工艺参数下的熔深大小,熔深对焊接接头的质量起着决定性因素,检测焊件的有效熔深(处于下层材料的熔深大小)。将焊件放置在金相研磨机内研磨,磨抛完成后用棉签棒蘸取酒精洗净研磨部位,并反复擦拭腐蚀液(按1:3混合浓度为60%的HNO3溶液和FeCl3溶液),静置片刻后用显微镜测量熔深。

3 试验结果及分析

3.1 单因素试验结果分析

单因素试验表明:剪切力随功率、焊接速度和离焦量变化而变化规律,如图3所示。

图3 各因素与剪切力的关系Fig.3 Factors and Shear Forces

(1)激光焊接功率的影响

图3(a)中,焊接速度为270mm/s,离焦量为0mm时剪切力随着焊接功率的增大而升高,当焊接功率达到255W以上时焊接接头的剪切力变大趋势变缓且拉伸过程中焊接接头直接发生断裂。这是由于上层材料厚度小于下部材料,持续输入激光光束能量密度过大导致上层焊材表面发生汽化形成凹坑,剪切力试验拉伸焊件时易在上层材料凹坑处发生断裂。

试验用激光辐射照度可达(2.542×108)W/cm2大于106W/cm2,上层焊材3系铝在激光作用下熔化,所产生的蒸气反冲压力将熔融材料抛出,焊点范围内部分材料瞬时汽化,光束直接作用材料熔化抛出所行成的凹坑处[9],使3系和5系铝箔进一步熔化汽化,焊缝熔深逐步加大,导致上下板材之间的粘结力增大,焊接接头的机械强度也在逐步增大,部分3系铝箔材料表面汽化后形成气体逃逸,焊接接头表面形成凹坑,导致焊接接头在进行剪切力拉伸试验时焊接接头在3系铝箔层发生断裂,如图4(b)所示。激光能量输入持续增加,焊接材料的表面会因激光束能量过大而继续汽化,加剧上部材料气孔的形成,同时烧穿底部焊接材料5系铝箔,导致焊接外形不美观,焊接接头在进行剪切力试验时易在3系铝箔层发生断裂,如图4(a)所示。图4(c)中焊接路径较图4(d)中更为完整,两种焊接功率参数下均未发生断裂,故取245W 为中心焊接工艺参数。

图4 0°剪切力测试后焊接头处示意图Fig.4 Weld Joint After 0°Shear Force Test

(2)激光焊接速度的影响

当保持焊接功率在245W,离焦量为0mm时,图3(b)中可以看出剪切力与焊接速度呈负相关,随着焊接速度的增大,焊点的剪切力随之减小,焊点剪切力几乎与焊接速度成反比,当焊接速度大于250mm/s时,剪切力的下降趋势减缓,故定义中心焊接速度参数为275mm/s。由于焊件厚度极小,焊接模式为热传导模式,当焊接速度不断增大时候,影响熔池内的热量传导,导致熔深逐渐减小。通过焊缝表面质量分析可知,焊接速度减慢时,加快熔池内的热量传导焊,加大熔深,铝板蒸汽逸出,激光光束线能量在起始处极易产生发生塌焊,如图5所示。

图5 塌焊现象Fig.5 Flat Welding Phenomenon

(3)激光焊接离焦量的影响

保持焊接功率在245W,焊接速度为250mm/s时,图3(c)中剪切力随着离焦量的增大而减小,当离焦量大于0mm以后焊接头的抗拉伸强度迅速降低,并且当离焦量为5mm时通过电子显微镜观察到只有浅浅的一层熔深漂浮在上部材料,焊缝有效熔深也为0,焊接完全失效,故微米级薄板的激光焊接不宜使用正离焦,从焊接的宏观形貌和剪切力数据综合分析,定义中心离焦量参数为0mm。

3.2 正交试验

由上述单因素试验得到焊接功率、焊接速度和离焦量对异厚铝箔机械强度的影响规律,针对上下部材料厚度差异导致的焊接强度小的情况,定义了焊接工艺窗口中心焊接工艺参数分别为245W、275mm/s和0mm。

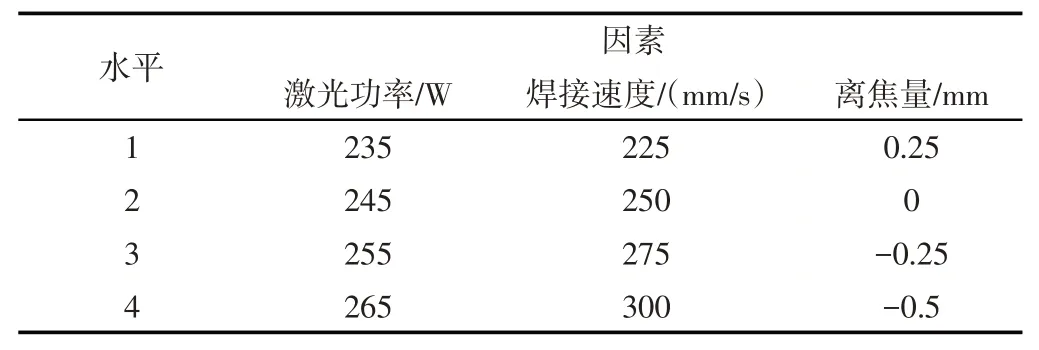

设计了三因素四水平正交试验[10](L16(43)),其他工艺参数在试验过程中保持不变,每组试验重复进行六次,三次测试焊件剪切力,其余三次测试焊件有效熔深皆取均值,其因素水平编码,如表3所示。

表3 实验因素水平Tab.3 Levels of Experimental Factors

分析计算实验结果,用Ki(i=1,2,3,4)评价各因素在i水平下的总剪切力和总有效熔深;ki评价各因素在i水平下的平均剪切力和有效熔深且ki=Ki/4;各因素的极差为R;计算结果,如表4所示。

表4 正交试验结果分析表Tab.4 Analysis Table of Orthogonal Results

表4列出了16组试件剪切力试验和金相试验的结果,焊缝的微观组织金相图,如图6所示。图6(a)~图6(c)中,上下板材之间已经产生了明显的缝隙,一般产生缝隙的原因是焊接过程中两块板材之间没有压紧,再者是进行金相试验时,焊件受研磨机研磨挤压,使得上下板材之间产生缝隙,随着功率的升高,焊缝熔深明显增加。

图6 正交试验金相图Fig.6 Orthogonal Test Metallographic Diagram

图6 中焊接速度不变时,功率越小熔深越小。当功率在235W时,熔深小且焊有气孔和凹陷,这一般是由焊接前试件焊缝处存在的杂质导致。当功率大于245时,速度在275mm/s时,焊缝熔深达到50μm以上,达到单片母材的厚度,满足工艺要求。同时从金相图中可以看出,接头熔合效果良好,焊接质量合格。

通过极差分析表可知,各因素对剪切力和熔深的影响大小分别为C>B>A,C>A>B,剪切力的优水平组合为A4B1C3,熔深的优水平组合也为A3B2C3。从三个因素对剪切力和熔深的极差分析可知,焊接工艺参数的最佳组合为A3B2C3,也即焊接功率为255W,离焦量为−0.25mm,速度为250mm/s。

4 结论

(1)激光焊接异厚异质铝合金超薄板的单因素试验表明,在给定的工艺参数下,随着激光功率的增加,焊件剪切力增加,焊缝质量改善;随着焊接速度的增大,焊件剪切力显著下降,焊接质量降低;相较于正离焦,采用负离焦量能够获得更高的焊件剪切力,且焊件剪切力随负离焦量(0~0.25mm)增大而增加。

(2)正交试验表明,离焦量对焊接质量的影响最大,各因素对焊件剪切力的影响顺序为离焦量>焊接速度>焊接功率,对焊件有效熔深的影响顺序为离焦量>焊接功率>焊接速度,说明离焦量是影响异厚异质铝合金超薄板激光焊接的关键因素。

(3)极差分析表明,激光焊接0.18mm 厚3 系和0.4mm 厚5系铝合金的最佳工艺参数组合为:激光功率245W,焊接速度275mm/s,离焦量为−0.25mm。