铁路运输超偏载检测与动态计量装置

徐威,胡易,潘杰

(鞍钢股份有限公司质检计量中心,辽宁 鞍山 114000)

为了保障鞍钢厂区内铁路装载、 运输过程的安全,确保专用线的货物列车与国铁铁路运行的安全衔接,杜绝货物装载与行车全过程的超载、偏载事故的发生,提高车辆的装载率,降低运输成本,预防空车夹带货物出厂和重车夹带空车(缺货和缺量)进厂而引起运费、物资的损失,2021 年2 月鞍钢新增四台超偏载检测装置,对鞍钢厂区铁路进出物资进行超偏载检测,确保货物列车的安全装载和安全运输。迄今为止,国内所有国铁与专用线在用的超偏载检测装置的基础几乎全部采用普通碎石道床,结构稳定性差,只能完成超偏载检测,测量精度达不到动态轨道衡准确度的要求。 本装置根据力学复合原理,将超偏载与动态轨道衡二者的力学结构进行有机结合,适应于不同车型、不同车速的检测,在满足超偏载检测的同时,又能满足动态轨道衡准确度的要求。 本文对此做一介绍。

1 总体方案

根据力学原理与基础结构的分析,结合线路的考察情况和鞍钢专用线进出物资的特点,认为混凝土整体道床长期稳定性好,不会下沉,受天气等自然因素影响较小,使用寿命长,计量性能可靠,能够满足超偏载检测装置及动态轨道衡的无人值守及免维护的需要。因此,以混凝土整体道床作为基础,采用无基坑不断轨复合式三测区结构,实现超偏载检测装置与动态轨道衡功能合二为一。

1.1 工作原理

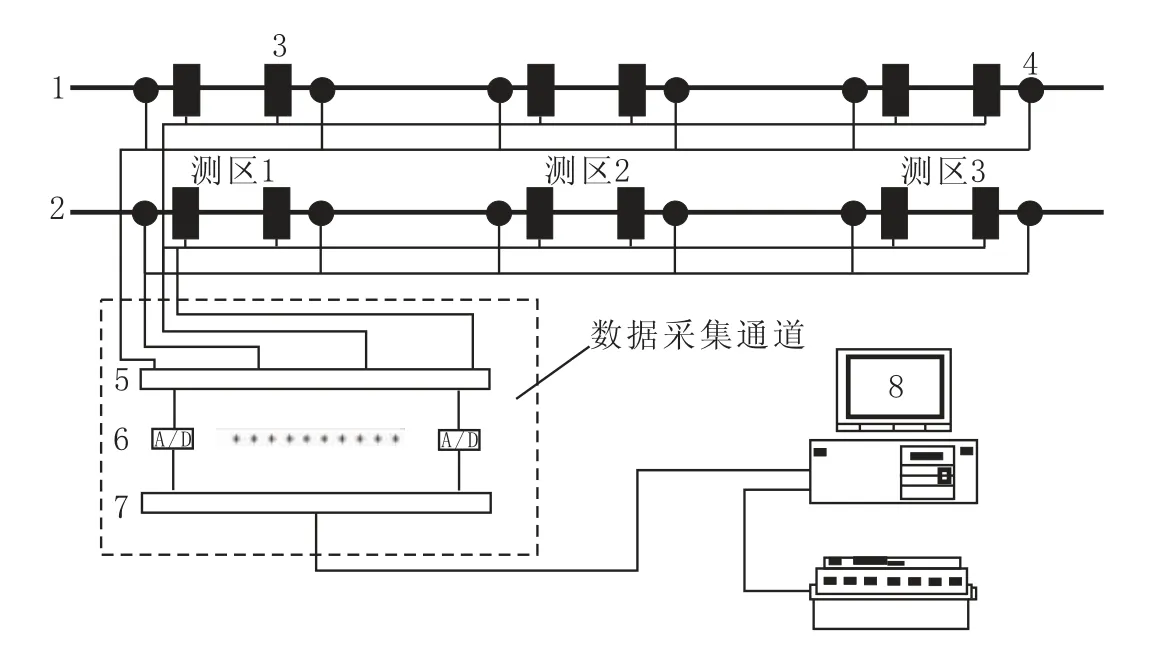

复合式超偏载及动态轨道衡检测装置的测区共3 个,采用双轨6 个无基坑不断轨结构的小秤台。 每个小秤台均由2 个钢轨塞入式传感器和2 个钢轨轨垫式传感器合成。 当车轮通过小秤台时,两种不同结构的传感器产生各自的电信号,传送给专用的动态仪表,再经计算机对波形整合处理。 计算机采集到轮重信号,满足超偏载检测装置的需求;三测区组合可实现转向架计量,满足动态轨道衡的需求。 图1 为系统工作原理示意图。

图1 系统工作原理示意图Fig. 1 Schematic Diagram for System Working Principle

1.2 系统组成及受力分析

1.2.1 系统组成

图2 为复合式检测装置系统主要组成示意图。该装置由钢轨塞入式传感器、钢轨轨垫式传感器、标准钢轨(含起重机钢轨)、砼基础(地梁)预埋钢板(或工字钢大梁)、钢结构框架、防雷组合、平衡桥、计算机等构成。

图2 复合式检测装置系统主要组成示意图Fig. 2 Schematic Diagram for Main Components of Composite Detection Device System

钢轨塞入式传感器型号为CL-YB-61,呈圆锥形,可与各类不同的标准钢轨配合使用。钢轨轨垫式传感器型号为CL-YB-51-4,为超薄型结构。

1.2.2 受力分析

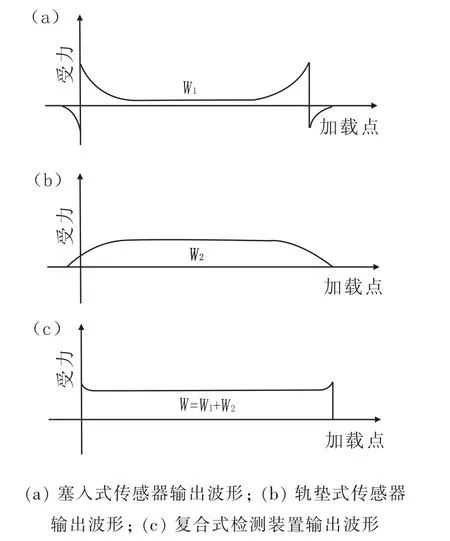

图3 为复合式检测装置受力分析图。

图3 复合式检测装置受力分析图Fig.3 Stress Analysis Diagram for Composite Detection Device

当车轮在称重区沿着钢轨移动时,安装在轨腰处的塞入式传感器(A、B)便产生一个与剪力成正比的输出信号为W1;当轮重通过钢轨作用到轨垫式传感器上,形成多支点的受力称重轨,便产生一个与外力成正比的输出信号为W2。 由于称重区内无其它旁路影响,因而使称重轨形成一个“全浮式”称重结构,经力学的巧妙结合与技术处理,将两种不同类型的传感器信号、 波形互补合成了叠加重量W=W1+W2,使快速超偏载或高速超偏载检测装置的称量区域、 数据采集区域得到了充分拓展。可根据实际需要增减轨垫式传感器的数量,实现扩大或减少有效称量区,以满足不同轴距的车型或铁路高速条件下采集更多数据的需要。

2 数据采集及系统软件

2.1 数据采集

超偏载检测装置和动态轨道衡功能合二为一的称重仪表等硬件采用QJCZ-32TD 数据采集通道系统,最多可单独采集32 路传感器数据,各通道之间互不影响,有较强的抗干扰性能,确保正常连续工作和采样精度。 在交流电源220 V(-20%~+15%)、50 Hz 条件下稳定工作,具有网络通信接口,可与其它系统实现便捷通讯连接。

动态数据采集的称重仪表(控制器)具有工业计算机控制、车号识别、传感器信号放大、滤波、模数转换、轮重采样计算、轴数识别、来车方向判别、计量车速、远程调试、来车前功放的开关控制、检测数据传输等功能。

2.2 系统软件

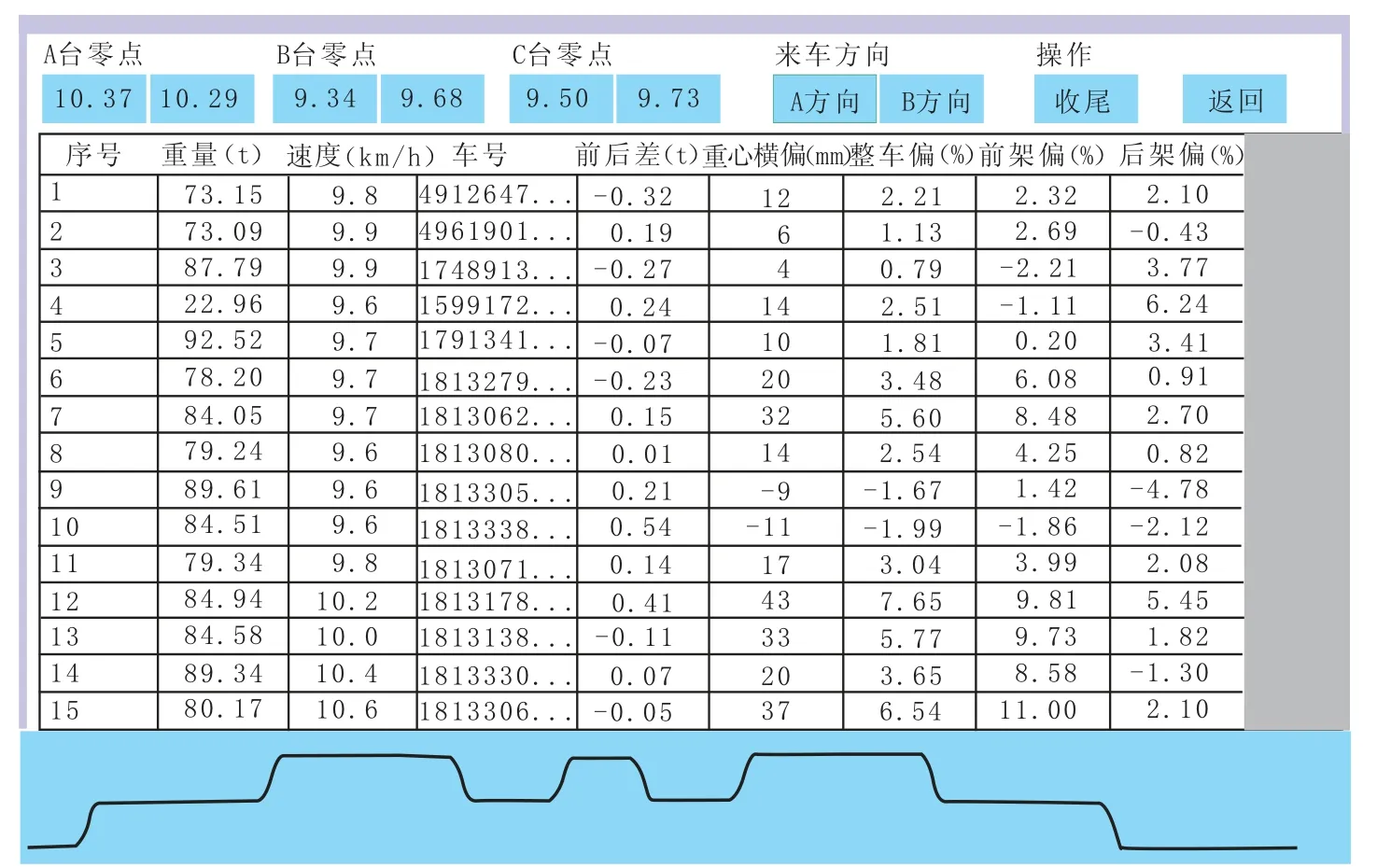

系统的终端由数据检测计算机、相应数据库管理软件组成,完成超载检测数据的处理、报表输出、人机交互等功能,能便捷地与铁路TMIS网络管理系统、MYSQL 及ORACLE 数据库实现信息共享,支持远程异地数据查询功能。 结合鞍钢铁运车型复杂、超偏载及动态轨道衡兼容、无人值守管理的特点,开发了上位机软件[1],该软件主要实现信号采集、数字滤波、动态逻辑判别、称量区数据截取及计算,是系统数据处理的核心,上位机数据处理及传感器实时输出曲线见图4所示。

图4 上位机数据处理及传感器实时输出曲线Fig. 4 Host Computer Data Processing and Real-time Output Curves of Sensor

3 应用效果

复合式检测装置系统使用后,达到IP67 防护标准,具体参数如下:

线性误差:≤0.10%~0.05%FS;

重复性误差:≤0.10%~0.05%FS;

滞后误差:≤0.10%~0.05%FS;

绝缘电阻≥5 000 MΩ;

输出灵敏度S=(1.0~2.0)mV/V 可选;

零点温度影响:≤0.05%FS/10 ℃;

使用环境温度:(-40~80)℃和(-30~120)℃及(-10~130)℃可选。

相对湿度:≤95%;

过载能力:150%;

抗冲击寿命:≥500 万次。

实践表明,超偏载检测与动态计量装置在实现超偏载检测功能的同时,还具有动态轨道衡称量系统的计量功能,达到一机多用,具有较高的系统稳定性及测量精度,基本实现了免维护,降低了维护人员的劳动强度。 鞍钢出站车辆主要有成材装载车辆及散料装载车辆,涉及不同货物种类、不同装载车型。统计了该装置3 个月的使用情况,见表1 所示。

表1 使用情况Table 1 Application Situation

与以往相比,该装置能够有效地对不同货物种类、不同装载车型的超载、偏载、偏重情况进行实时有效的监控,每日计量检测1 200 次左右,对铁路运输的装载源头实现了有效的管控,为优化货物装载和国家铁路网运行安全管理提供数据依据,提高了车辆的装载率,降低了运输成本,有效地避免了各类固态货物在装车过程中的偏载、超载引发的铁路安全行车事故,确保鞍钢专用线进入国铁线路物资装载运输安全。 该装置适用于钢铁、矿山、煤矿等具有铁路货运业务的企业。

4 结语

鞍钢股份有限公司质检计量中心铁路运输超偏载检测与动态计量装置完全满足了超偏载检测及动态轨道衡称量的不同需求,具有较高的系统稳定性及测量精度,基本实现了免维护,降低了维护人员的劳动强度。 该装置适用于钢铁、矿山、煤矿等具有铁路货运业务的企业,具有非常高的推广价值。