孔隙率对YSZ 涂层性能的影响

胡晓蕾 ,郭丹,刘建明,卢晓亮,彭浩然,黄兆晖

(1.矿冶科技集团有限公司,北京 100160 2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206;3.特种涂层材料与技术北京市重点实验室,北京 102206;4.北京飞机维修工程有限公司,北京 100621)

0 引 言

航空发动机设计和制造的总体目标是大推力、高效率、低油耗,对此需要提高涡轮发动机进口气体温度,减小转子与静子部件之间的间隙[1],在发动机涡轮外环制备封严涂层是提高发动机效率的有效手段[2-4]。随着涡轮中燃气温度的不断提高(1000 ℃以上),所需的封严涂层既要有优异的耐高温性能又要具有良好的可磨耗性能[5-7]。而金属基封严涂层耐高温氧化性差,面临着烧结硬化和剥落等严重的问题[8-10],陶瓷基封严涂层凭借其更高耐热温度的优势成为当前先进发动机的关键技术方案之一[11-13]。陶瓷相具有高熔点、相稳定性、抗氧化、耐腐蚀性等优点,但是这种涂层硬度较高,直接用来做封严涂层会损伤涡轮叶片[14]。近来研究表明,调节涂层的孔隙率可以降低涂层硬度,改善其涂层性能[15,16]。

氧化钇稳定氧化锆(YSZ)陶瓷由于具有低导热性、低热膨胀性、高熔点等优良的综合性能[17],因而成为发动机常采用的耐高温封严涂层。近来的一些研究报道了制备多孔YSZ 涂层的方式,Sulzer Metco[18]公司采用空心氧化锆陶瓷粉末制备涂层,可使涂层孔隙率提升至30%.但是制造空心粉末的成本较高,并且此技术为 Sulzer Metco公司的专利技术,目前没有大范围使用。丁坤英等[18]通过聚苯酯造孔填料的方式制备多孔YSZ涂层,在YSZ 喷涂粉末中加入表面包覆 TiO2的聚苯酯材料,通过用等离子喷涂的方法制备多孔YSZ 封严涂层,目前也未广泛应用。

本文采用高能等离子喷涂方法制备多孔YSZ涂层,调整喷涂工艺参数(喷涂功率、电流、喷涂距离等)获得不同的孔隙率的YSZ 涂层,通过对涂层的显微结构、硬度、结合强度、热震性能进行分析和测试,初步探究了孔隙率对YSZ 涂层性能的影响。

1 试验过程与方法

1.1 试验材料及涂层制备

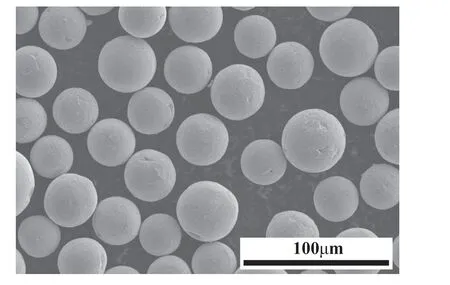

实验选用GH4169 作为基体材料,底层和面层分别选用矿冶科技集团有限公司研制MCrAlY粉末和YSZ 粉末。底层的化学成分及粒度如表1所示,YSZ 粉末的显微形貌如图1 所示,为近球状粉末颗粒,粉末化学成分如表2 所示。

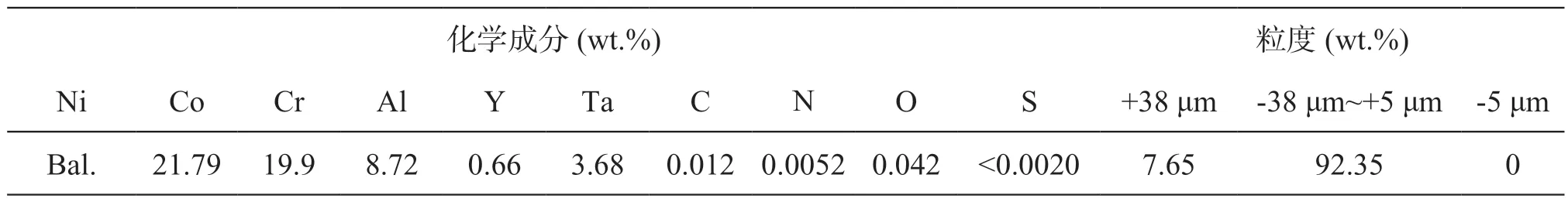

表1 MCrAlY 粉末化学成分及粒度Table 1 Chemical composition and particle size of MCrAlY powder

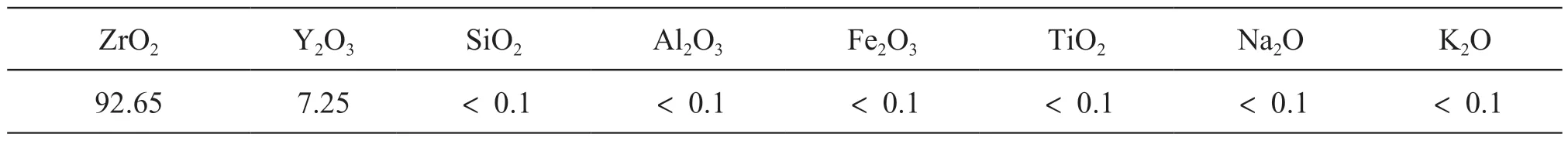

表2 YSZ 粉末化学成分(wt.%)Table 2 Chemical composition of YSZ powder (wt.%)

图1 YSZ 粉末的表面形貌Fig.1 Morphology of YSZ powder

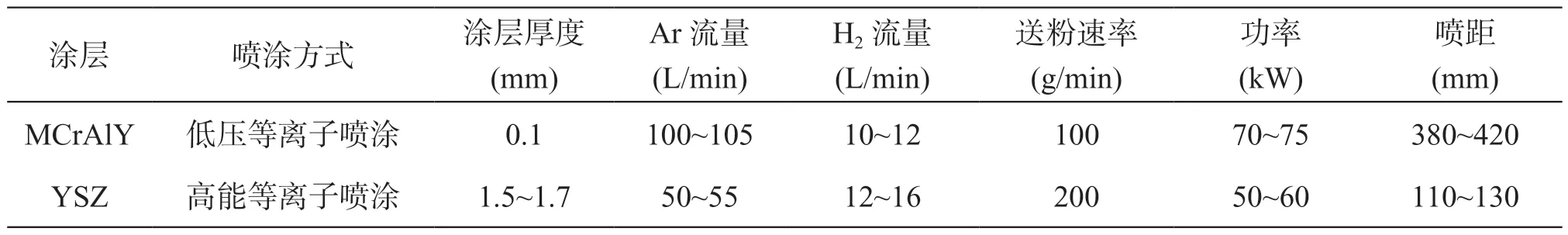

将样品表面经丙酮清洗,用850 μm 白刚玉进行喷砂粗化处理,形成洁净的粗糙表面。采用低压等离子喷涂制备粘结层(0.1 mm),喷涂后样品在真空1050 ℃下2 h 进行热处理,随后在25 ℃下静置2 h。采用高能等离子喷涂系统喷涂制备不同厚度YSZ 面层试样研究其硬度、结合强度和抗热震性能。本研究通过调整喷涂参数制备不同孔隙率的YSZ 涂层,喷涂参数如表3 所示。

表3 喷涂工艺参数Table 3 Technological parameters of thermal spraying

1.2 涂层形貌及性能测试

显微组织形貌采用日立公司的HitachiSU-5000 型扫描电子显微镜(SEM)观察和分析,试样面层厚度为1.5 mm。涂层孔隙率使用金相法测定,具体方法为选取同一涂层不同视野的5 张100 倍截面显微照片,用图像分析软件Image J 测算其孔隙率,求得平均值,即为该涂层的孔隙率。涂层硬度测量在MODEL600MRD-S 型洛氏硬度仪上按照HB 5486 进行,硬度标尺为HR15Y,测试前对涂层表面进行120#砂纸打磨平整。

涂层的结合强度按照HB5476《热喷涂涂层结合强度试验方法》进行测试,将磨平后的试样与预喷砂的对接件采用 FM-1000 高温胶片粘结,在190℃、保温2h 的条件下固化;在WDW-100A型微机控制电子式万能试验机上进行测试。每组实验均采取3 个试样进行测试,取其平均值作为最终结果。

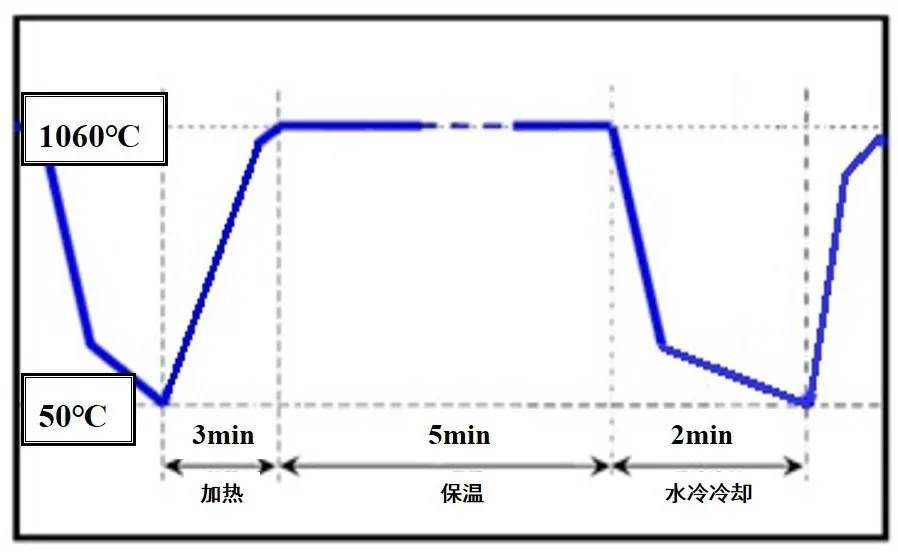

涂层的热震性能实验依据HB7269-1996《热喷涂热障涂层质量检验标准》在KRZ-F01Y 型自动热震试验机中进行。热震温度1060 ℃,保温5 min,去离子水冷却 2 min,静置1 min 为1 次循环,观察试样涂层是否脱落,试样面层厚度为1.5 mm。水冷热震试验的加热冷却循环曲线见图2。

图2 水冷热震循环示意图Fig.2 Schematic diagram of water-cooled thermal shock cycle

2 试验结果

2.1 孔隙率微观形貌

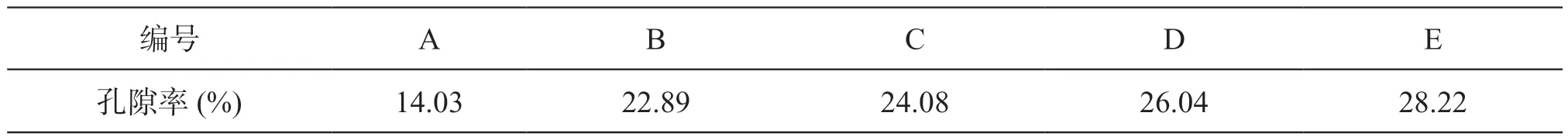

对制备的5 组不同孔隙率的多孔YSZ 涂层的微观形貌进行观察,如图3 所示。由图3 可知,不同孔隙率的多孔YSZ 涂层均为一种微孔弥散的组织结构,孔隙分布均匀。通过高倍放大照片发现,涂层骨架主要由较疏松和较致密的两种形态YSZ扁平化组织构成,其中较疏松扁平化组织的尺寸为亚微米或纳米级,较致密扁平化组织尺寸在10 μm 以上,较疏松扁平化组织与涂层中的孔洞相伴生。采用金相法测定涂层孔隙率,测量计算得到5 组涂层的孔隙率如表4 所示,涂层的孔隙率分布范围为14.03%~28.22%。

表4 YSZ 涂层孔隙率Table 3 Porosity of YSZ coating

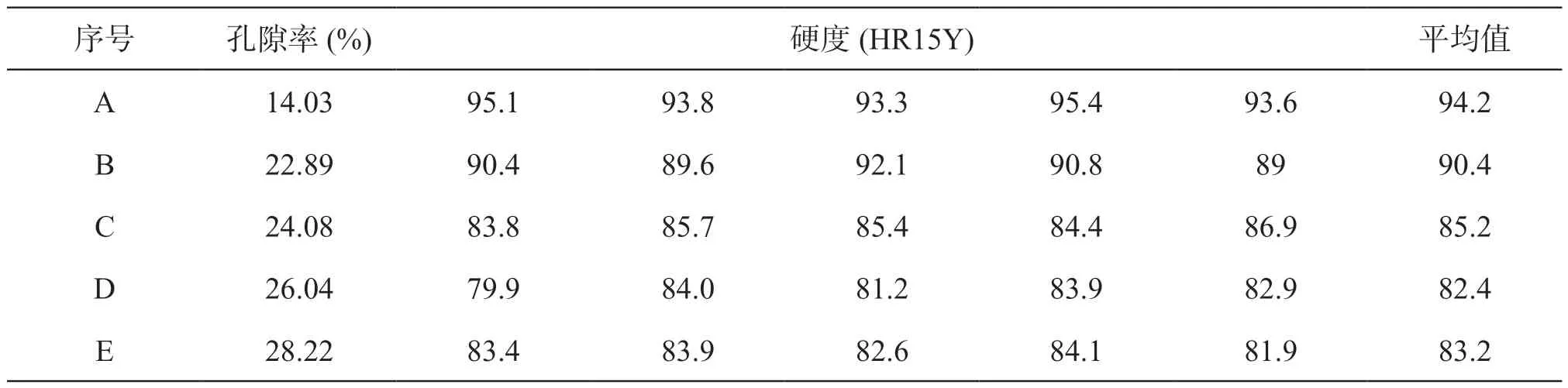

2.2 涂层硬度

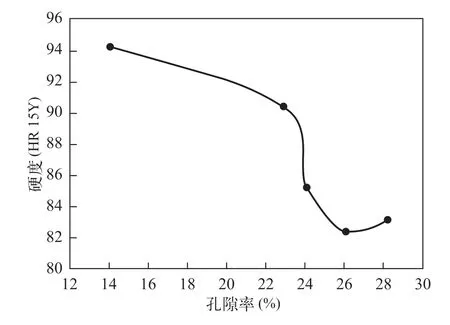

对不同孔隙率的多孔YSZ 封严涂层的硬度进行测定,如表5 所示,图4 为多孔YSZ 涂层的硬度随孔隙率变化的变化曲线,材料的硬度取决于两个因素的综合作用:一是材料的相组成,硬质相的增多与弥散分布有利于提高材料的硬度;二是材料的致密性,材料中的孔隙会显著影响其硬度[19]。由图4 看出,在涂层中硬质陶瓷相成分基本相同情况下,随涂层孔隙率增加,多孔YSZ 涂层的硬度先降低后趋于平缓,当孔隙率在14.03%~26.04%范围内时,涂层硬度随孔隙率增加而明显降低,当涂层孔隙率继续增加至28.22%时,涂层硬度无明显变化。涂层的硬度与孔隙率之间保持负相关关系,这与上述原理相符。

表5 YSZ 涂层硬度Table 5 Hardness of YSZ coatings

图4 不同孔隙率的YSZ 涂层硬度变化Fig.4 Hardness variation of YSZ Coating with Different Porosity

2.2 涂层结合强度

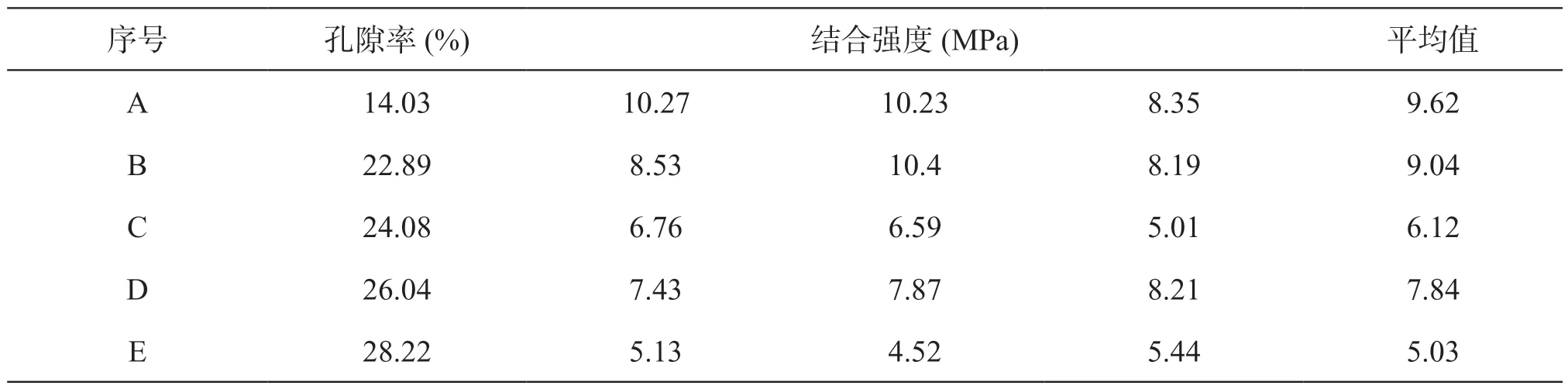

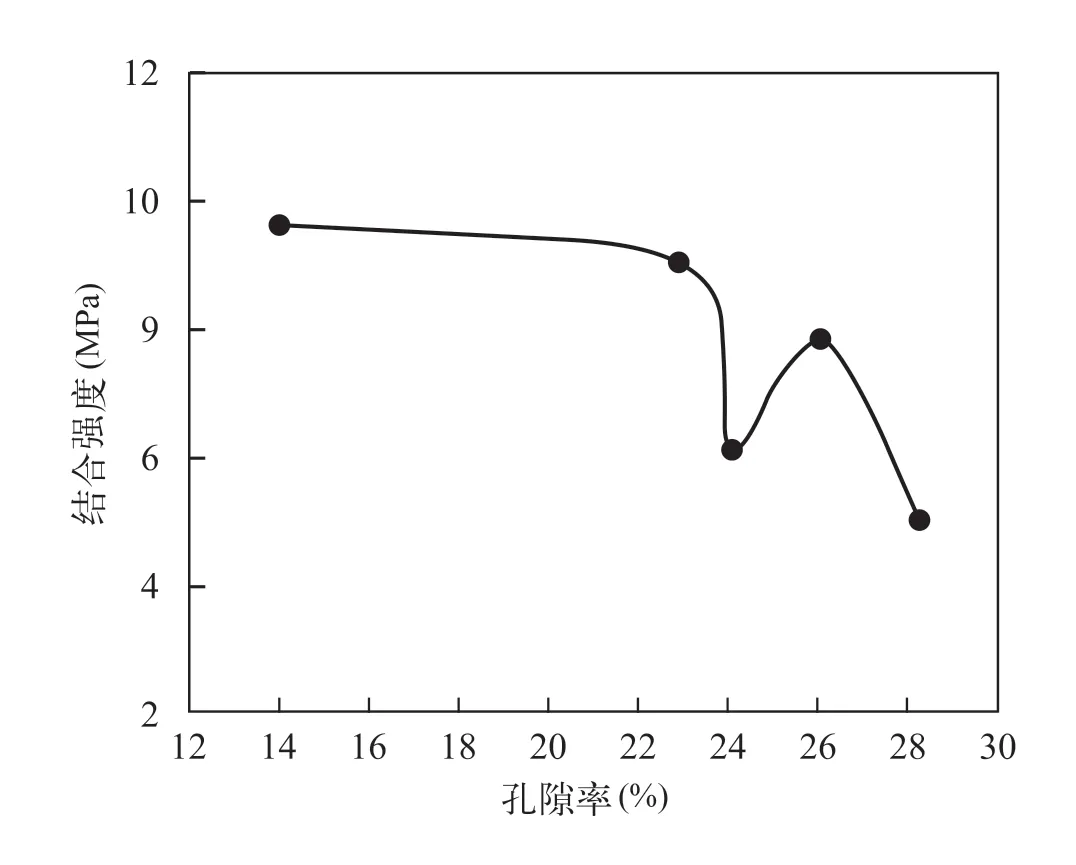

对不同孔隙率的多孔YSZ 封严涂层的结合强度进行测定,结果如表6 所示,结合强度与涂层孔隙率关系图如图5 所示。由表6 及图5 可得,随孔隙率增加,多孔YSZ 涂层的结合强度总体呈下降趋势,在孔隙率为26.04%略有增加。这是由于随着涂层孔隙率的增加,涂层硬度整体呈下降趋势,前期研究表明,可磨耗涂层的结合强度与硬度基本呈正相关[20];此外,涂层中弥散的微小孔洞可消除一部分涂层中的残余应力,二者的综合作用使得涂层的结合强度随孔隙率增加总体呈下降趋势。

表6 YSZ 涂层结合强度Table 6 Bond Strength of YSZ Coating

图5 不同孔隙率的YSZ 涂层结合强度变化Fig.5 Bonding strength variation of YSZ coating with different porosity

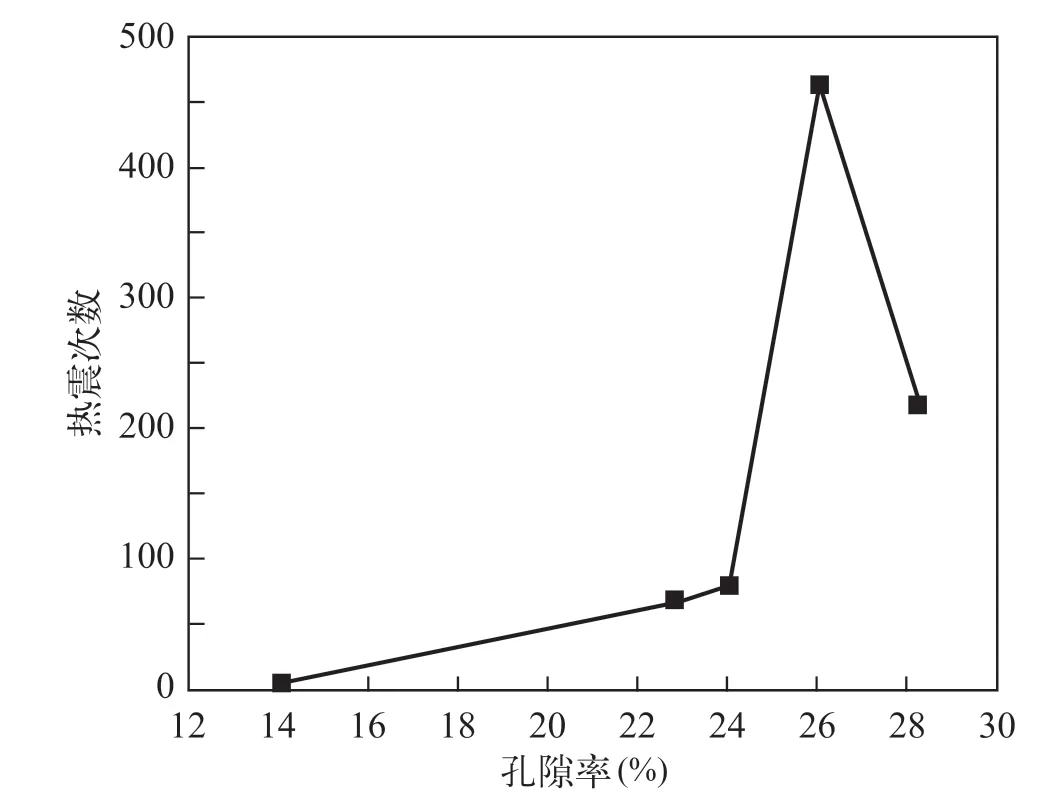

2.3 涂层抗热震性能

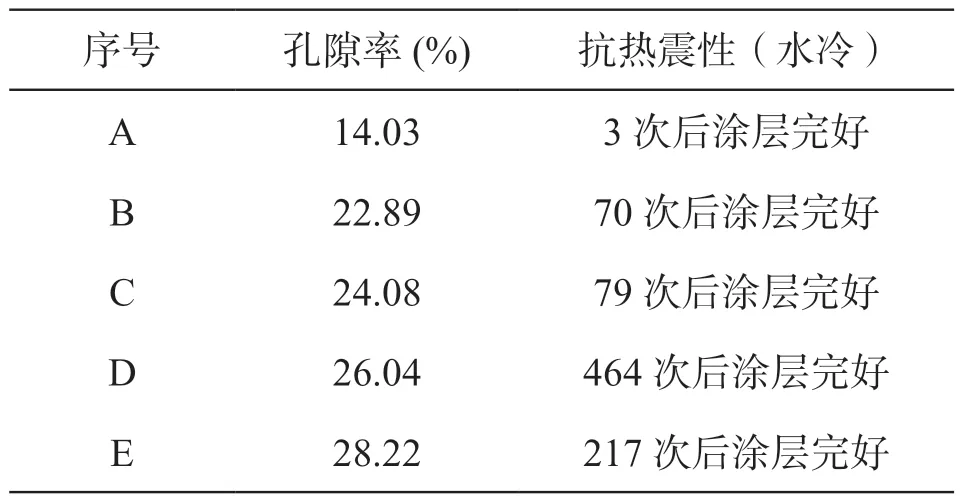

在1060 ℃下对涂层进行抗热震性研究。涂层抗热震性结果如表7 所示,涂层抗热震循环次数随孔隙率变化如图6 所示,涂层抗热震循环次数随孔隙率增加呈现先明显增加后降低趋势。当涂层孔隙率为14.03%时,由于涂层孔隙率较低,在1060 ℃高温下涂层内产生的热应力无法得到及时释放,因此当涂层仅经过水冷热震4 次循环就与基体结合处发生脱落失效,涂层抗热震性能差,随着孔隙率增加(14.03%~26.04%),涂层在高温下产生的热应力可通过涂层中的孔隙得到有效释放,因此涂层抗热震性能随着孔隙率增加而逐渐变优异,当涂层孔隙率为26.04%时,涂层的抗热震性能最优,可在1060 ℃下464 次水冷热震循环后保持涂层完好,无脱落。当YSZ 涂层孔隙率过高时,尽管涂层中热应力通过孔隙得到有效释放,但此时涂层的结合强度较低,不利于涂层在高温下保持完好无脱落,因此当孔隙率继续增加到至28.22%时,YSZ 涂层的抗热震性能明显低于孔隙率为26.04%的涂层,涂层在经过218 次热震试验后,发生脱落失效。

表7 不同孔隙率YSZ 涂层抗热震性结果Table 7 Thermal shock resistance results of YSZ coatings with different porosity

图6 不同孔隙率的YSZ 涂层抗热震性变化Fig.6 Thermal shock resistance variation of YSZ coating with different porosity

3 结 论

本文通过调整喷涂工艺参数获得不同孔隙率的多孔YSZ 涂层,研究了涂层孔隙率在14.03%~28.22%之间对涂层的基本性能影响,得出以下结论:

(1) 多孔YSZ 涂层为一种微孔弥散型涂层,孔隙均匀分布在骨架组分之间。

(2) 随孔隙率的增加,涂层的硬度和结合强度整体呈现下降的趋势。

(3) 涂层在1060℃下抗热震性能随孔隙率增加呈现先明显增加后降低的趋势,当孔隙率为26.04%时,涂层抗热震性能最优,能够在464 次水冷热震循环后仍保持完好。