水冷壁高温腐蚀涂层技术研究与应用进展

李斌,赵昕熠,吴震坤,李松山

(1.中电华创(苏州)电力技术研究有限公司,苏州 215123;2.黄冈大别山发电有限责任公司,黄冈 438000)

0 引言

近年来随着国家对环保问题的日益重视,需要控制污染物排放满足要求,截至目前,国内燃煤发电机组基本都进行了超低排放改造。燃煤锅炉普遍采用低氮燃烧技术,该技术使得炉膛内部在燃烧时局部缺氧,加剧了炉内的还原性气氛,导致该区域水冷壁管发生严重的高温腐蚀,特别是一些超(超)临界机组燃烧器中下部区域高温腐蚀更为严重,容易引起爆管、泄漏等事故,进一步导致机组非计划停机,严重影响发电机组运行的稳定性、经济型和安全性[1,2]。

针对燃煤发电机组普遍存在的高温腐蚀问题,各大火电厂采取了一些防治高温腐蚀的措施,主要包括:优化配煤掺烧、燃烧优化调整、炉内喷入脱硫剂等。以上防治高温腐蚀的措施属于主动防御技术,能在一定程度上减轻水冷壁管的腐蚀速度,但是效果有限。考虑到主动防御技术的局限性,近些年,各大高校、科研机构、火电厂逐渐将研究重心转向在水冷壁表面喷涂这种被动防御技术上。本文将从高温腐蚀机理、涂层防护技术两方面论述水冷壁高温腐蚀的原因及预防措施,提出一种复合喷涂方案,在某台640 MW 超临界机组上进行工程应用研究,为涂层防护在燃煤电厂的推广应用提供借鉴和指导。

1 水冷壁高温腐蚀机理

水冷壁作为锅炉主要受热面之一,吸收炉内高温辐射热,是炉膛内部能量转换的关键部件。随着锅炉运行时间的延长,水冷壁表面会生成一些污垢,并且伴随着一些腐蚀性介质,在高温和腐蚀介质的共同作用下,水冷壁表面会发生各种各样的高温腐蚀[3,4]。根据腐蚀介质、氧化层特点、腐蚀产物成分组成差别等因素,可将水冷壁高温腐蚀分为以下四种类型:硫酸盐型高温腐蚀、硫化物型高温腐蚀、由还原性气体引起的高温腐蚀以及氯化物型高温腐蚀。

1.1 硫酸盐型高温腐蚀

煤燃烧后的产物中含有大量的碱金属氧化物Na2O、K2O(后续K 和Na 元素用M 表示),这些碱金属氧化物在高温下会挥发成气态,碰到温度较低的管壁时凝结在管壁表面,并与烟气中的SO3反应形成碱金属硫酸盐M2SO4,这些碱金属硫酸盐的熔点很低,当它们以液态附着在管壁上时,会捕捉烟气中的飞灰颗粒而形成一层积灰。积灰中的氧化铁起着催化剂的作用,将SO2进一步氧化成SO3,使管壁附近SO3的浓度较高。在此条件下,碱金属硫酸盐M2SO4与管壁上的Fe2O3和SO3反应形成复合硫酸盐M3Fe(SO4)3,由于复合硫酸盐M3Fe(SO4)3的熔点也很低,在550~710 ℃的范围内为液态而流走,破坏了管壁的氧化铁保护层,使管子遭到腐蚀[5],硫酸盐型高温腐蚀反应过程见公式(1)~(4)。

1.2 硫化物型高温腐蚀

送入炉膛燃烧的煤中含有黄铁矿FeS2,煤粉燃烧时火焰直接冲刷炉膛四周的水冷壁,部分未燃尽的煤粉颗粒会黏附在水冷壁上,FeS2由于受热分解会释放出游离状态的原子硫和FeS,在还原性气体中,游离态的原子硫可单独存在。当管壁温度达到350 ℃以上时,游离态的原子硫与铁反应生成FeS,使管壁受到腐蚀。在炉膛内的还原气氛中,H2S 气体可加快硫化物型高温腐蚀,并直接腐蚀金属管壁[6],其化学反应见公式(5):

此外,硫化亚铁还会被氧化,形成磁性氧化铁Fe3O4和SO2,而生成的SO2在飞灰中催化剂的催化作用下,反应生成SO3,使烟气中SO3气体的含量增加,进一步加剧了硫酸盐型高温腐蚀,其反应过程见公式(6):

1.3 还原性气体引起的高温腐蚀

为降低NOx排放,低NOx燃烧技术广泛应用,目前燃煤锅炉多采用典型的两级燃烧法,燃烧器所在的主燃区供氧不足,煤粉在该区域内不能完全燃烧,使得在主燃烧器与分离燃尽风SOFA 之间的水冷壁区形成强还原性气氛。CO 气体能与水冷壁表面致密的氧化膜Fe2O3发生还原反应,生成疏松的FeO,导致水冷壁失去保护膜,从而破坏水冷壁,加剧腐蚀。

煤中的大部分硫在缺氧条件下会生成大量的H2S 气体,CO、H2S 气体物质的浓度会随着还原性的增强而逐渐增加,在还原性气氛中自由态S会直接与水冷壁管表面的Fe 物质发生反应生成FeS,沉积在水冷壁表面,从而使水冷壁管壁产生腐蚀[7]。H2S 与Fe 或FeO 在高温下发生反应也会生成疏松的FeS,并被缓慢氧化为Fe3O4,吸附腐蚀性气体,加速高温腐蚀。

1.4 氯化物型高温腐蚀

氯化物性高温腐蚀通常由HCl 引起,煤中存在的NaCl 在高温环境下迅速气化,与H2O、SO2、SO3等发生反应生成硫酸钠和HCl,HCl 气体与Fe2O3发生化学反应,破坏水冷壁表面的保护膜,生成气化点较低的FeCl2,使管壁金属暴露在腐蚀物中,导致高温腐蚀不断进行[8]。此外氯元素的活性较高,会加入其他类型的腐蚀,和其他物质结合形成低熔点的共晶化合物,沉积在水冷壁管表面,加剧水冷壁的高温腐蚀。

2 水冷壁高温腐蚀涂层技术研究进展

锅炉水冷壁的腐蚀一般都是从表面开始,不必更换新管材,采用表面工程技术对水冷壁管表面进行改性强化处理,就能够起到减缓水冷壁高温腐蚀速率的效果。从上世纪60 年代起,一些技术先进的国家就开始研究采用涂层防护技术应用于水冷壁管的防护。随着科技的不断进步,已逐渐发展出堆焊涂层、渗铝涂层、纳米陶瓷涂层、热喷涂涂层等多种表面涂层防护技术[9,10]。

2.1 堆焊涂层技术

堆焊涂层是指涂层与基材为冶金结合的防护涂层,对水冷壁表面进行改性,以获得具有耐蚀性的熔敷层。常见的堆焊的有氧-乙炔焰堆焊、焊条电弧堆焊、钨极氩弧堆焊、埋弧堆焊、等离子弧堆焊等。堆焊材料可以选择复合粉芯丝、热丝、冷丝、粉末、铁基合金等。堆焊涂层技术由于堆焊层与基体金属的结合是冶金结合,结合强度高,涂层全部熔化,没有气孔产生,抗腐蚀性较好[11]。

2.2 渗铝涂层技术

渗铝钢具有良好的耐高温、耐含硫气体腐蚀、抗氧化等特性,目前常见的渗铝技术包括热浸渗铝技术、粉末包装渗铝技术、料浆法渗铝技术等。为了获得更好的渗层质量,在渗铝剂中添加了各种耐蚀元素,如铬、硅、铂以及稀土元素等,改进后的渗层,除具有良好的抗高温氧化性能外,还有优良的抗热腐蚀性能[12]。

2.3 纳米陶瓷涂层技术

纳米陶瓷涂料主要由无机粘结剂、各种功能性填料、助剂和去离子水等组成,通过喷枪把涂料喷在受热面管材表面,涂层在炉膛中发生热固化反应,形成光滑、致密、坚硬的陶瓷涂层[13,14]。近些年,纳米陶瓷涂层防护技术在锅炉受热面的防腐应用上取得了一定的效果,但在锅炉燃烧时会存在涂层与基材结合强度低、易剥落失效、抗磨损能力差等问题。

2.4 热喷涂涂层技术

热喷涂技术原理是利用热源将喷涂材料加热到熔化或半熔化状态然后雾化,在高速气流的作用下以较高的动能被喷射到基体材料表面,形成涂层[15]。大量实验研究和现场应用表明热喷涂涂层技术能有效预防和减少水冷壁高温腐蚀,是当前主流的防腐措施,下面介绍几种相对成熟的热喷涂涂层技术。

2.4.1 火焰喷涂

火焰喷涂技术利用氢气等可燃气体与助燃气体氧混合燃烧作为热源,将喷涂材料加热到熔融或软化状态,依靠气体或火焰加速喷射到基体上。火焰喷涂用到的喷涂材料来源广泛,比如丝材、粉末等[16]。Maria O 等[17]对某个碱金属氯盐高温腐蚀严重的电厂中锅炉水冷壁采用高速火焰喷涂技术制备了三种不同 Ni-Cr 合金涂层,经过两年的现场运行测试,金属涂层和基材内部均未检测出腐蚀元素,无涂层防护的水冷壁管遭受了严重腐蚀。

2.4.2 等离子喷涂

等离子喷涂技术采用由直流电驱动的等离子电弧作为热源,将陶瓷、合金、金属等材料加热到熔融或半熔融状态,并以高速喷向经过预处理的工件表面而形成附着牢固的表面层[18,19]。Buta S S[20]通过高温氧化、高温熔融盐腐蚀实验对采用等离子体喷涂制备Ni3Al 涂层进行性能测试,研究结果表明生成的Al2O3、NiO、NiAl2O4保护氧化层有效减轻了基材在空气气氛和高温熔融盐环境的腐蚀增重。

2.4.3 高速电弧喷涂

高速电弧喷涂是在普通电弧喷涂的基础上改进的,对喷嘴重新进行了设计,其工作原理为燃烧于丝材端部的电弧将均匀送进的丝材熔化,经拉法尔喷嘴加速后的超音速气流再将熔化的丝材雾化为粒度细小均匀的粒子,喷向工件表面形成涂层[21]。罗来马[22]采用电弧喷涂粉芯丝材技术,将FeMnCrAl 碳化物系涂层应用于水冷壁等受热面管道,运行半年后发现喷涂层完整,与基体结合良好,未出现明显的磨损痕迹。

3 工程应用案例

3.1 机组概况

某电厂#2 锅炉为640 MW 超临界压力变压运行、一次中间再热的Benson 直流锅炉,单炉膛、平衡通风、固态排渣、π 型布置,燃烧器前后墙布置对冲燃烧。锅炉中、下部水冷壁采用螺旋管圈,上部水冷壁采用一次上升垂直管屏,中间用过渡集箱连接。水冷壁为全膜式焊接水冷壁,螺旋管屏水冷壁管材料SA213-T12。2017 年对#2 机组低氮燃烧器进行了深度优化改造,改造前后墙三层30 只燃烧器,增设了贴壁风,但改造后燃烧器区域及左右侧墙存在不同程度高温腐蚀问题。

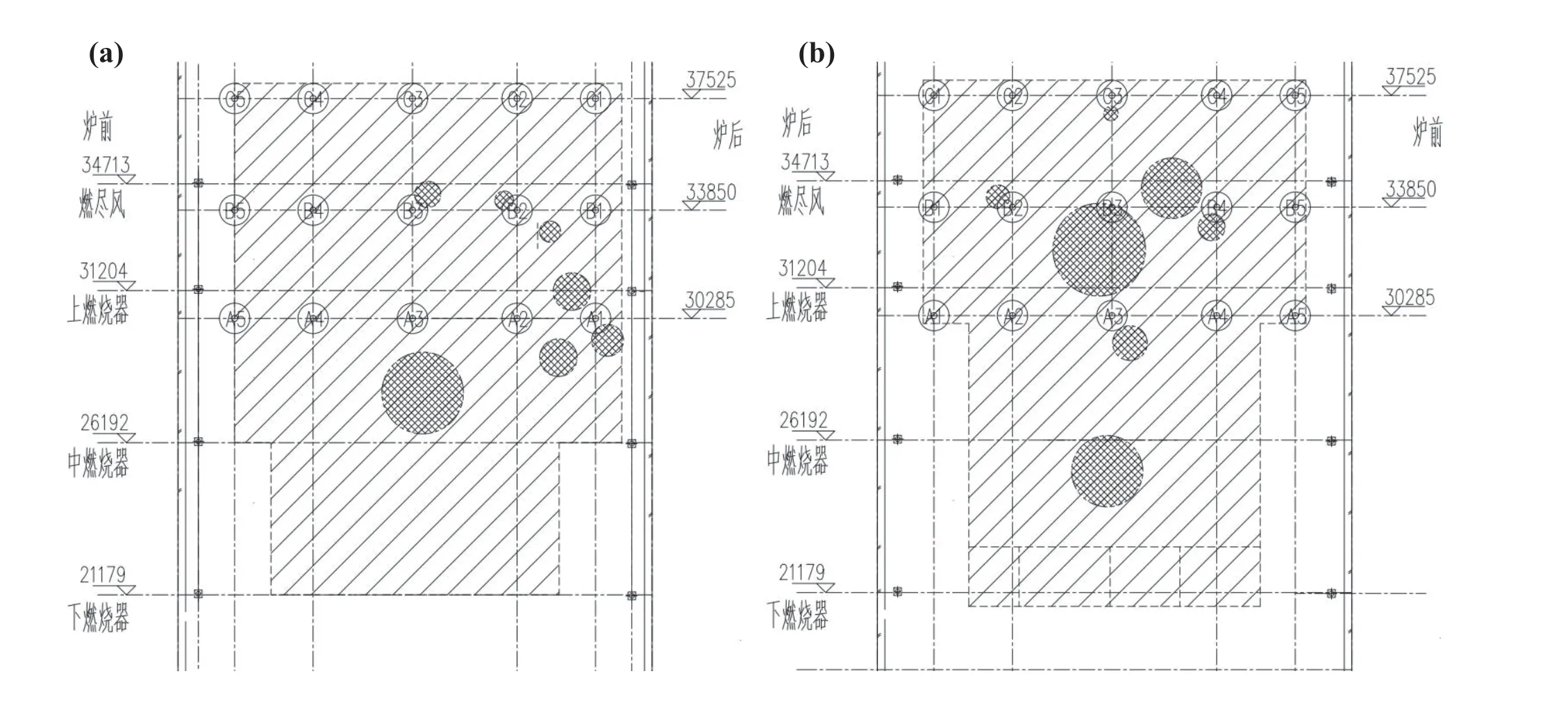

3.2 水冷壁检查结果

根据检查结果,水冷壁左右侧墙螺旋管屏存在高温腐蚀和烟气吹损现象,水冷壁管壁厚减损严重,管子年平均腐蚀速率≥1 mm,最严重区域年平均腐蚀速率超过1.5 mm。从腐蚀发生的区域及每年换管数量来看,右侧墙腐蚀比左侧墙严重,且发生腐蚀区域的面积也较大,可能存在炉内两侧燃烧偏烧问题;从发生严重腐蚀的位置来看,两侧墙位置皆在中部偏后墙区域。从检修情况看,因机组负荷低导致燃烧中心下移,正在加剧标高在下部燃烧器区域的水冷壁管高温腐蚀。左墙和右墙的腐蚀实际情况见图1,阴影区表示高温腐蚀影响区域,圆圈部分表示严重高温腐蚀部位。

图1 腐蚀示意图:(a)左墙;(b)右墙Fig.1 Corrosion diagram: (a) left wall; (b) right wall

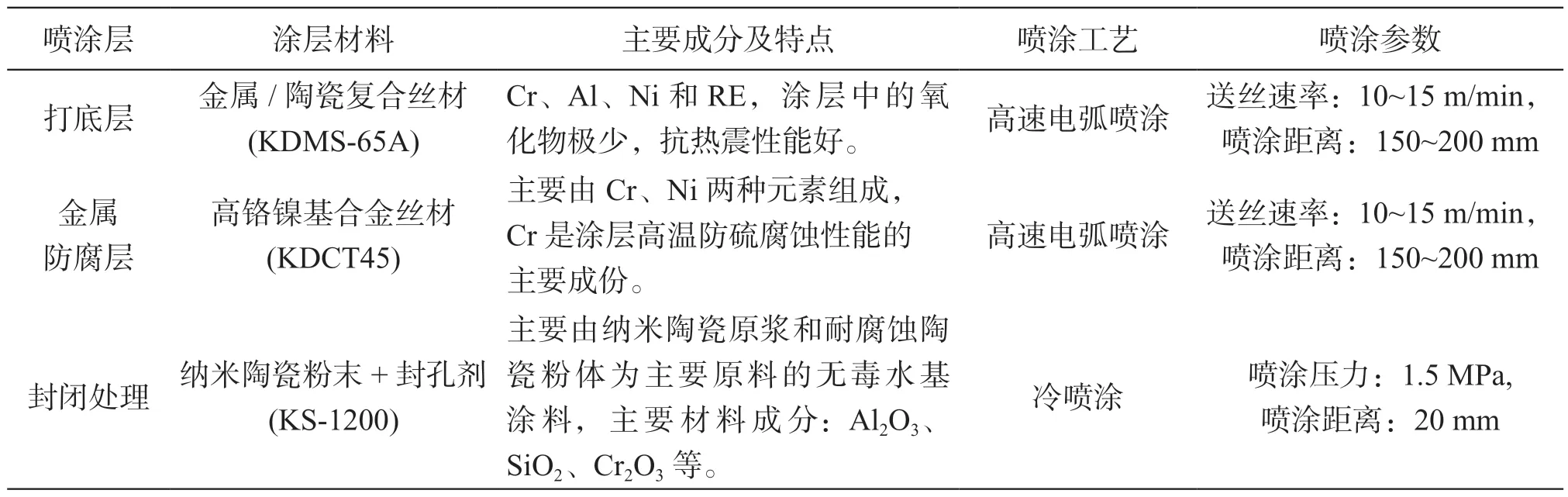

3.3 喷涂方案

对#2 锅炉水冷壁两侧墙高温腐蚀区域进行喷涂,主要采取高温防硫腐蚀的复合涂层技术方案,该涂层具有结合强度高、防腐性能好、导热性能高、孔隙率低和致密度高等综合性能,生产率高并适合大规模生产,成本适中,是目前应用比较成熟,实际效果较好的喷涂方案,该复合涂层技术方案见表1。技术方案实施过程:对水冷壁采用石英砂打磨,进行表面预处理,采用高速电弧喷涂技术进行打底层和金属防腐层喷涂,完成后进行封孔处理,各种过程效果如图2 所示。

表1 复合涂层技术方案Table 1 Composite Coating Technology Scheme

图2 水冷壁效果图:(a)未喷涂前;(b)打磨后;(c)喷涂金属防腐层;(d)封孔处理Fig.2 Corrosion diagram: (a) as-sparyed; (b) after grinding; (c) after sprayed; (d) sealing treatment

3.4 喷涂效果

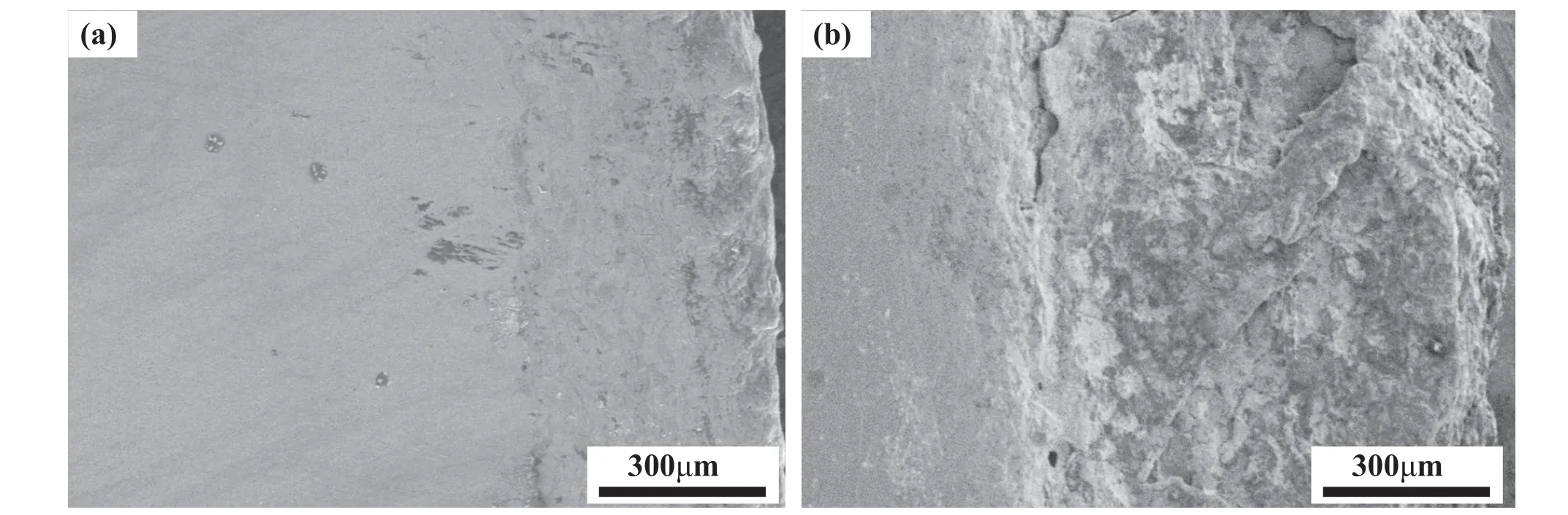

#2 锅炉在进行复合喷涂之后,经过一年时间运行,对#2 锅炉水冷壁管子取样检测,宏观样貌见图3,上部样管为喷涂过的,记为样管1,下部样管为未喷涂的,记为样管2。样管1 仅见灰黑色涂层,钢管表面可见,涂层和钢管结合紧密,未发现涂层出现腐蚀、磨损及明显减薄现象,样管2 整体锈蚀现象严重,铁锈蓬松。

图3 水冷壁样管喷涂前后对比Fig.3 Comparison of water wall sample pipe before and after spraying

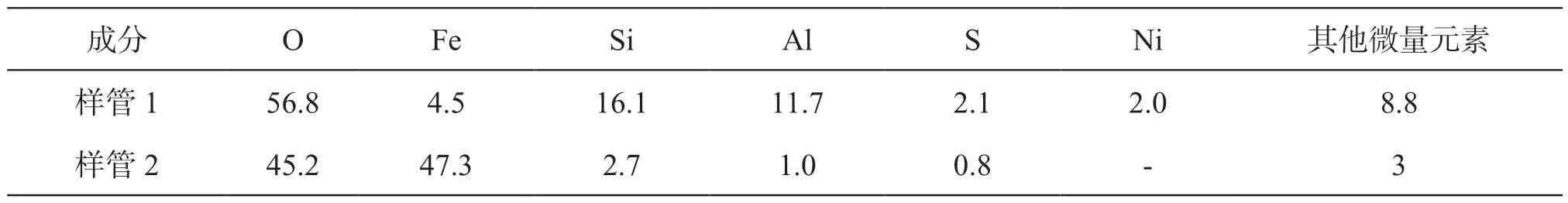

对样管1 和样管2 的横截面进行扫描电镜(SEM)分析,其形貌如图4 所示。样管1 的涂层与基体结合处未见明显裂纹和开裂,样管2 的腐蚀层与基体结合有裂纹和剥落的倾向。对样管1 和样管2 的表面进行能谱分析,样管表面主要组成元素含量见表2。样管1 表层的主要成分为O、Si、Al,即陶瓷涂层和少量的金属氧化物,涂层依旧具备良好的保护性。样管2 表层的主要成分为O 和Fe,说明样管2 表面为裸露的金属基体和金属氧化物,金属表面几乎无保护性。分析结果表明复合涂层技术具有良好的高温腐蚀、结渣防护性能。

表2 样管表面主要组成元素含量(at%)Table 2 The main elemental composition of the surface of a sample tube

图4 腐蚀样管SEM:(a)样管1;(b)样管2Fig.4 SEM of the corrosion sample tubes: (a) sample tube1; (b) sample tube2

4 结论

对大型燃煤锅炉水冷壁进行表面改性,已成为解决受热面管高温腐蚀减薄、爆管等问题的重要手段。通过对主流涂层制备技术的研究与分析,可以得出以下结论:

(1) 在多种涂层防护技术中,热喷涂涂层技术因其材料来源多样、操作工益灵活、适应性强等优点,广泛应用于燃煤锅炉水冷壁高温腐蚀的防护上。

(2) 在高速电弧喷涂技术的基础上提出一种复合喷涂技术,并在一台640 MW 超临界机组上应用,防护效果良好,应用前景广阔。