铜铝/镍石墨封严涂层高温可磨耗性能研究

李俊辰,罗奎林,陈明旭,钱磊,刘畅

(成都航利实业集团有限公司,成都 611936)

0 引言

近年来,随着我国“碳达峰、碳中和”战略目标的提出,如何推动航空发动机向着高效率、低油耗、低排放方向发展,已成为近年来各航空院所研究的热点。据相关研究表明[1-3],通过在航空发动机转静子之间施加封严涂层,减小转静子间隙,可以有效提高航空发动机效率,降低发动机油耗。涂层结合强度、涂层抗氧化性能、涂层高温高速可磨耗性能是评价封严涂层优劣的关键指标之一[4]。针对前两项性能指标,国内已有大量文献进行了专门研究报道,而对封严涂层高温高速下的可磨耗性研究国内相关报道还不多。

铜铝/镍石墨涂层作为高压压气机部位的封严涂层,其作用是减小高压压气机转子叶片叶尖与压气机机匣之间的流量损失,在国内外航空发动机上已有大量运用。目前,针对铜铝/镍石墨封严涂层的研究主要集中在涂层制备工艺、涂层热稳定性、涂层抗盐雾腐蚀性能等方面[5,6],而对涂层在高温高速下的可磨耗性能研究较少。如王刚等人[7]虽然对铜铝/镍石墨涂层高温高速摩擦磨损性能进行了研究,但其研究重点在于对比评价铜铝镍石墨涂层与铝/氮化硼涂层之间的优劣,未进行深入细致分析。本研究利用高温超高速磨耗实验平台,模拟高压压气机转子叶片叶尖与铜铝/镍石墨封严涂层之间的高温高速刮擦,对铜铝/镍石墨封严涂层的可磨耗性能进行研究,为航空发动机在服役过程中,该涂层的失效模式分析提供理论依据。

1 试验方法

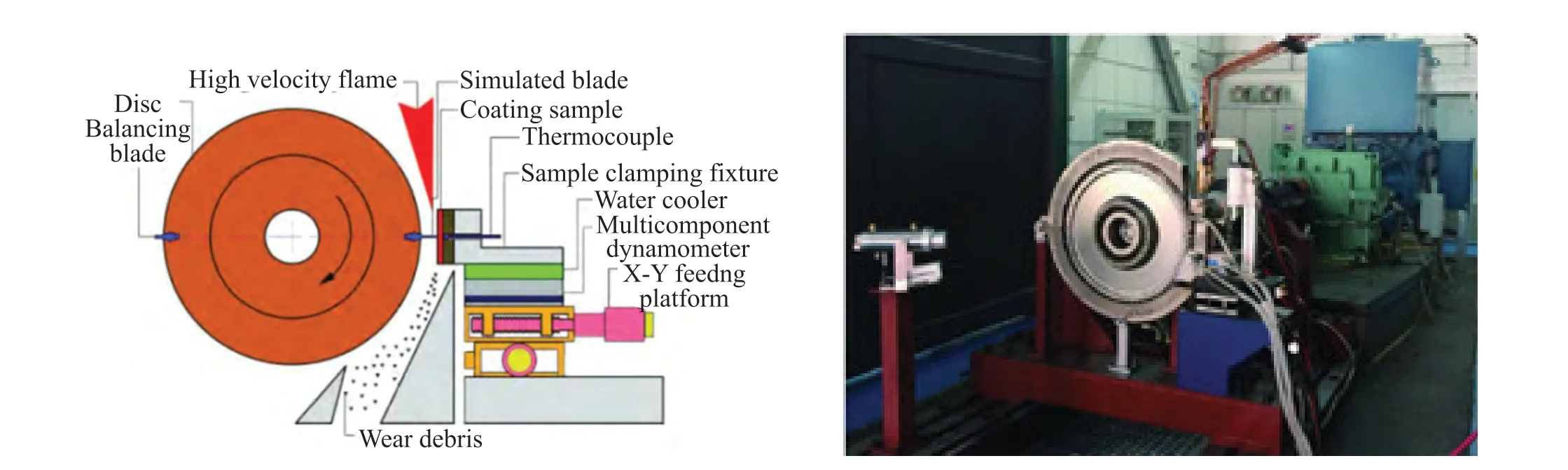

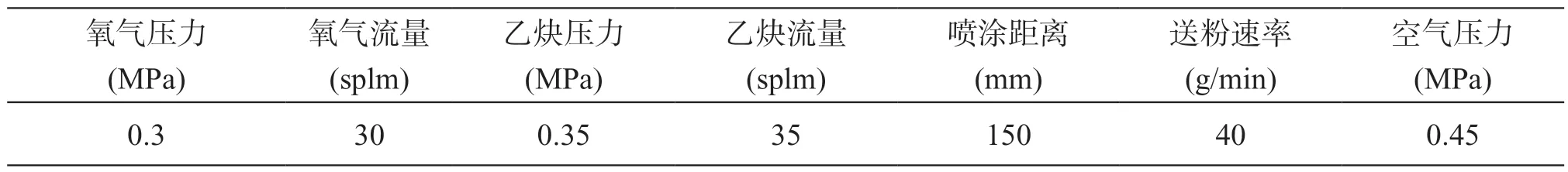

在尺寸为50 mm×70 mm×10 mm 的GH4169基板上,采用Metco 6C-6P 火焰粉末喷涂设备喷涂3.0 mm 厚的铜铝/镍石墨涂层,喷涂粉末采用矿冶科技集团有限公司KF-123,喷涂参数见表1,喷涂后涂层的硬度为65 HR15Y,涂层结合强度为8.2 MPa,得到涂层标准试样,涂层典型显微组织如图1所示。模拟叶片采用GH4169板材进行加工,叶尖尺寸完全按照真实叶片进行设计。为了强化叶尖,在叶尖部位喷涂有涂层,模拟叶片如图2 所示。利用矿冶科技集团有限公司的BGRIMM-ATR 高温超高速磨耗实验平台按表2 所示参数进行铜铝/镍石墨涂层高温高速可磨耗实验,实验平台示意图如图3 所示[8]。采用体式显微镜、ZIESS SIGMA500型扫描电镜对涂层和模拟叶尖的形貌进行分析,并利用EDS 对叶尖进行能谱分析。

图1 铜铝/镍石墨金相组织Fig 1 Metallography of copper aluminum nickel graphite

图2 模拟叶片Fig.2 Simulated blade

图3 高温高速可磨耗实验平台:(a)示意图;(b)实物图[8]Fig.3 The high temperature and high speed abrasion test platform: (a) schematic diagram; (b) physical map[8]

表1 铜铝/镍石墨喷涂参数Table 1

表2 实验参数Table 2 Experimental parameters

表3 能谱分析结果(wt.%)Table 3 The results of EDS (wt.%)

2 结果与讨论

2.1 宏观形貌分析

高温高速摩擦磨损实验后封严涂层外观如图4 所示,可知封严涂层试样均发生了较小程度的磨耗,表面均有明显的与叶片刮削后形成的弧形凹槽,刮削表面粗糙度较小,均匀程度较高,质地比较有光泽,涂层表面未出现掉块、剥落等异常磨损现象。1#试样和2#试样的刮削区域有明显的切削状痕迹和“麻坑”,3#试样刮削区域表面颜色较为均匀,无明显的麻坑。实际刮磨深度有一定差别,推测可能与碰磨机制有关,当进给速率较小时,叶片粘附较严重,被叶片带走的封严涂层较多,磨损深度大;当进给速率增加时,涂层粘附效应减弱,被带走的涂层减少,磨损深度减小。

图4 铜铝/镍石墨封严涂层试样磨削前后外观:(a)磨削前;(b) 1 号试样;(c) 2 号试样;(d) 3 号试样Fig 4 Macro morphology of CuAl/Ni graphite sealing coating sample before and after abradability test:(a) before abradability test; (b) 1# sample; (c) 2# sample; (d) 3# sample

图5 为叶片叶尖高温高速摩擦磨损前后叶尖体式显微镜检查结果,磨削前叶片叶尖由细小、均匀的喷涂态物质组成,磨削后面有较为明显的磨削痕迹;叶片叶尖表面的覆盖物质呈黑色。叶片叶尖除喷涂态物质外,所有叶尖表面均出现了一层覆盖物,覆盖物与叶尖基体有明显的分界线,覆盖物质表面呈现较浅的砖红色。

图5 叶片叶尖宏观形貌:(a)磨削前;(b) 1 号试样;(c) 2 号试样;(d) 3 号试样Fig.5 Macro morphology of blade tip: (a) before abradability test; (b) 1# sample; (c) 2# sample; (d) 3# sample

2.2 微观形貌分析

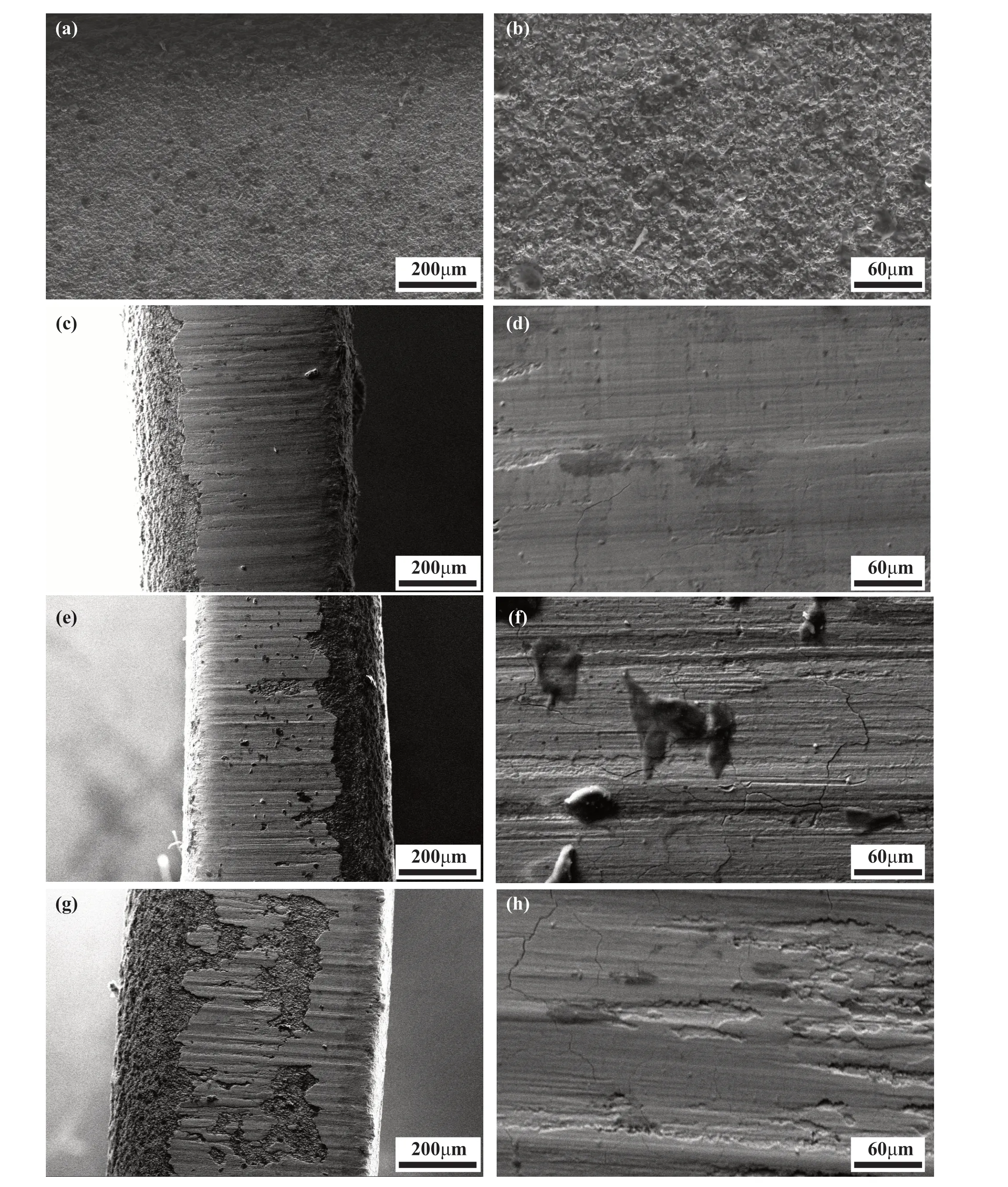

为进一步验证叶片叶尖磨损情况,采用SEM对试验前后叶尖形貌进行了分析,结果如图6 所示,经高速摩擦磨损后,叶片叶尖均由一层平整、呈层片状的覆盖物和颗粒状的黑色基体组成,在覆盖物表面可以看磨损痕迹,磨痕较细、较浅。在进给速率为10 μm/s 时,叶片表面的覆盖物较为致密、严实,随着进给速率的增加,覆盖物表面出现微裂纹,当进给速率为100 μm/s 时,覆盖物出现了部分脱落,且显示出层状脱落迹象。将颗粒状的黑色基体组织进一步放大后,可以看到其显微组织与图中未经磨损的叶尖涂层组织一样,可以推断颗粒状的黑色基体应该为叶尖涂层材料。

图6 叶片叶尖SEM 形貌:(a), (b)磨削前;(c), (d) 1 号试样;(e), (f) 2 号试样;(g), (h) 3 号试样Fig.6 SEM morphology of blade tip: (a), (b) before abradability test; (c), (d) 1# sample; (e), (f) 2# sample; (g), (h) 3# sample

图7 为叶片叶尖覆盖物能谱分析结果,可以看出层片状物质含有较高含量的Cu 和Al,黑色基体相成分与预先制备的涂层成分相近,说明铜铝/镍石墨涂层在高温高速磨损实验过程中出现了粘附磨损现象,叶尖表面的覆盖物为铜铝/镍石墨转移层。同时,随着进给速率的增加,转移层呈现出减少的趋势。

图7 能谱分析位置Fig.7 The position of EDS analysis

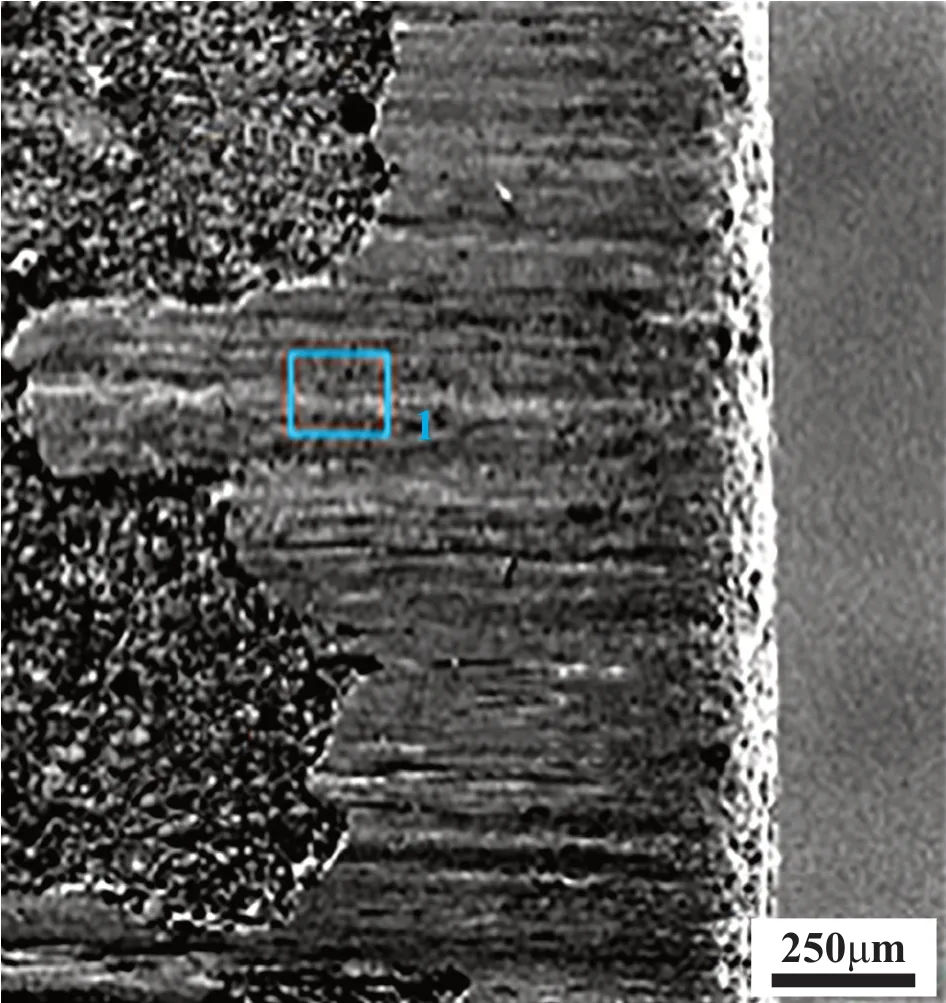

图8 为可磨耗试验前后封严涂层表面微观形貌照片,可以看出试验前涂层由扁平状的粒子堆积而成,表面凹凸不平,内部含有大量的孔隙,为典型的喷涂态显微组织特征[9]。高温高速可磨耗试验后,在叶片叶尖往复径向力和切向力的作用下,封严涂层内部形成了磨损平面[10]。与可磨耗试验前相比,磨损平面内的涂层致密,孔隙较少。同时,在磨削平面上还观察到较浅的磨痕,且随着进给速率增加,磨痕深度呈现出增加趋势。

2.3 摩擦磨损力分析

图9 高温高速可磨耗实验过程中的作用力变化:(a)平均径向力和切向力;(b)最大径向力和切向力Fig.9 Force change during high temperature and high speed abradability test:(a) average radical and tangential force; (b) maxim radical and tangential force

在高温高速可磨耗实验中,叶片叶尖与封严涂层试样进行周期性刮削,封严涂层与叶尖之间的作用力显示出周期性变化特征;同时,在实验过程中,叶尖与涂层之间的间隙处于动态变化状态,这更加剧了叶尖与涂层之间的作用力振荡变化;因此,现有的研究一般采用叶尖与涂层之间的最大力和平均力来表征二者之间相互作用的剧烈程度[11,12],图8 为高温高速磨损实验过程中叶尖与涂层相互作用过程中的最大径向力、最大切向力、平均切向力和平均径向力变化。由图8 可知,随着进给速率增大,叶尖与涂层之间的径向力、切向力、平均径向力、平均切向力均呈增大趋势,这是因为进给速率增加,叶尖单次切入量增加,叶尖与涂层之间的碰磨剧烈程度增加。

2.4 磨损质量分析

磨损质量是定量评价叶片叶尖与对应的封严涂层构成的体系可磨耗性能匹配性的依据,其公式定义[19]如下:

IQR=(m1-m2)/(M1-M2)×100%

式中m1:叶片刮削前质量(g);m2:叶片刮削后质量(g);M1:涂层刮削前质量(g);M2:涂层刮削后质量(g)。IQR值越小,表示叶片叶尖与封严涂层构成的体系可磨耗性能越好,即叶尖涂层在实验过程中出现大面积剥落、掉块、快速磨损的几率越小。

模拟叶片试样、封严涂层试样高温高速磨损实验前后质量变化,质量变化比率、质量磨损比(IQR)见表4 所示。可以看出:高温高速磨损实验前后,叶片质量变化微乎其微;进给速率越小,封严涂层磨损量越大,反之越小;在实验参数范围内,磨损质量(IQR)均在1%以下,表明叶片叶尖与封严涂层之间的匹配性好[13]。

表4 叶片和涂层试样的磨损质量统计表Table 4 Statistical table of wear quality of blade and coating specimen

2.5 叶尖磨损比值分析

叶片磨损比值(IDR)是评价叶尖涂层与封严涂层的可磨耗性能的重要指标,叶片磨损比值(IDR)定义、计算公式及评价标准如文献所述[13,14]。一般情况下,IDR绝对值小于10%叶尖涂层与封严涂层的可磨耗性能为优,10~20%为良,20%~30%为可接受。表5 为试验前后模拟叶片高度磨损统计表及IDR计算值,从表中数据可以看出:各组的IDR值均低于10%,即叶片高度变化与进给深度的比值较小,由此可见,叶片叶尖涂层与铜铝-镍石墨涂层之间具备较好的匹配性。同时,由表5 可以看出进给速率越小,涂层刮削深度计算值越大,可与涂层在低进给速率下较强的粘附转移效应有关。同时,可磨耗实验前后,叶片叶尖高度的变化主要与叶尖磨损高度、粘附到叶尖上的涂层及粘附涂层的脱落有关;当叶尖磨损高度与最终留存在叶尖上的粘附涂层高度相当时,试验后便出现了叶尖高度变化为0 的情况,如1#试样。当叶片磨损高度大于最终留存的粘附涂层时,试验后便出现了2#和3#试样的情况。

表5 叶片磨损比值Table 5 The IQR of the blade

2.6 可磨耗性能分析

由上述分析结果可知,涂层在高温高速可磨耗试验过程中出现了粘着磨损现象,且随着进给速率的提高、涂层粘着磨损效应逐渐减小,对应的叶尖表面转移层减少,封严涂层试样磨削区域麻坑减少,磨损深度减小,封严涂层磨损质量逐渐减少。

低进给速率时,叶片叶尖与封严涂层接触,叶片叶尖单次“入侵”封严涂层的深度较小,相互作用力较小,在相同进给深度下,叶片叶尖与封严涂层之间的碰磨次数多,摩擦生热多摩擦热的累积效应增加,涂层软化效应加强,因此在低进给速率时,涂层切向力和法向力小,粘附转移效应强。随着进给速率增加,叶尖单次“入侵”涂层的量增加,叶片叶尖与涂层之间的作用力增加;在相同进给深度情况下,叶尖与涂层之间的作用时间减少,因摩擦而产生的热效应逐渐减弱,涂层粘附效应减弱,切削效应加强[15-17]。文献[19]指出,在低的进给速率下,涂层主要磨损机制为粘附转移,且粘附转移至叶尖的涂层会出现堆积—脱落—粘附的循环过程。在低的进给速率下涂层温升效应明显,粘附转移严重,堆积脱落发生过程较快,导致涂层磨损质量在低的进给速率下较高;当进给速率增加时,涂层磨损机制主要以切削为主,多孔的封严涂层在切削力下,一部分被压紧、压实,一部分被刮走;当刮削被带走的质量较低进给速率下粘附转移质量损失小时,涂层磨损质量便随着进给速率的增加而减小。

3 结论

(1) 叶片叶尖和封严涂层试样磨损前后的宏观形貌分析表明,高温高速可磨耗后涂层试样表面封严涂层试样均发生了较小程度的磨耗,部分试样表面出现麻坑,叶尖表面出现涂层转移层。

(2) 叶片叶尖和封严涂层试样磨损前后的微观形貌分析表明,在较低的进给速率下,高温高速磨耗过程中涂层粘附转移较为严重,随着进给速率的增加涂层粘附转移减弱,切削加强。

(3) 随着进给速率增加,涂层高温高速磨削过程中的轴向力和径向力均增加,涂层磨损质量逐渐减小。

(4) 涂层磨损质量比值均在1%以下,叶片叶尖磨损质量比均在10%以下,表明叶片叶尖与封严涂层的匹配性较好。