粉末尺寸对等离子喷涂Na3Zr2Si2PO12电解质成分和组织结构的影响

陈楠,卜晓晨,熊思琪,雒晓涛,李长久

(西安交通大学材料科学与工程学院,金属材料强度国家重点实验室,西安 710049)

0 引言

由大规模化石燃料应用引发的能源短缺和环保问题在全世界范围内引发越来越多的关注,国际社会对于可再生清洁能源储存和转换技术的投入日益增加[1,2]。在可持续能源应用中,波动性能源(如太阳能和风能)与固定式储能系统的结合被认为最有潜力替代化石能源,因此先进储能系统的研究与发展在化石燃料替代和可再生能源利用方面具有重要的现实意义。

锂离子电池具有能量密度和输出电压高的特点,是目前最成熟存储设备之一[3],但是由于锂资源有限且成本不断增加限制了其在大规模储能领域的应用。与锂属同一主族的钠在资源丰度和开发成本方面具有显著优势,引起了人们对钠离子电池的关注,其在大规模储能和电网领域比锂电池更具竞争力[4,5]。然而,传统钠离子电池中的有机液体电解质仍然存在液体泄漏和易燃性的安全性问题[6]。采用与锂基电池类似的策略,将液态电解质替换为固态电解质组装成全固态钠离子电池,具有不泄漏、不挥发、无隔膜设计、对温度变化的适应性更强以及具备兼容的理论能量和功率密度等优点,具备广阔的应用潜力[7-10]。自从观察到Na1+xZr2SixP3-xO12(0≤x≤3)材料具有高钠离子传导性以来,这类Na 超快离子导体(NASICON)在无机陶瓷电解质中一直受到广泛关注[11-13]。目前固态电池的大规模应用受限于较大的界面阻抗,其原因在于NASICON 结构固体电解质本身硬度较大缺乏润湿性,电解质与正极活性材料的接触属于点对点接触,缺乏稳定的高速离子和电子传输通道[14]。为此,文献报道了很多种优化界面接触的方法,例如减小电极颗粒尺寸、丝网印刷、烧结、共压、添加熔融盐等,其中,共烧结是提高界面接触比较传统和常用的方法,但是,在烧结的过程中会导致电极和电解质界面发生副反应[15-17]和元素互扩散[18],引起界面阻抗增大,从而限制了其实际应用。因此,迫切需要一种能满足电解质性能要求并且界面结合良好的钠离子固态电池快速制造工艺。

大气等离子喷涂(APS)作为一种低成本、大规模涂层制备工艺,已经广泛应用于陶瓷涂层制备领域。除Al2O3类传统陶瓷涂层外,APS 技术也可应用于基于陶瓷涂层叠层构筑的高温固体氧化物燃料电池(SOFC)的全组件快速制备[19]。在热喷涂过程中,经热源加热形成的熔融液滴以高速度撞击冷的基体后,通过横向铺展形成扁平液滴,并以非常高的冷却速度冷却,在几十微秒内即完全凝固[20]。由于粒子仅在很短的时间内保持液态,通常认为在熔体/固体界面处不会形成扩散或反应层[21]。由于上述热喷涂粒子沉积特点,等离子喷涂沉积的陶瓷涂层通常呈现层状多孔的典型组织结构,Yang 等[22]系统研究后提出陶瓷材料存在“临界结合温度”,在此温度以上,陶瓷熔滴温度超过其自身熔点就会和基体表面完全结合。Yao 等[21]研究总结了临界结合温度和材料熔点呈线性关系,可通过调整沉积温度控制等离子喷涂陶瓷涂层的层间界面结合。基于上述理论,对于熔点低于约1500℃的陶瓷材料,可以在室温下通过APS 制备层间完全结合的致密涂层。因此等离子喷涂有望应用于固态钠离子全电池制备,获得致密的电解质组织和结合良好的电极-固态电解质界面,缓解电极和固态电解质之间的界面副反应和元素扩散,同时得益于喷涂态沉积体特有的粗糙表面,电解质和电极接触面积也相应增加,有助于减小钠离子固态电池界面阻抗。

等离子喷涂中,粉末颗粒的熔化程度越高,沉积效率越高,因此,一般工艺优化的目标是实现尽可能多的粉末颗粒达到熔融状态后沉积形成涂层。针对多元氧化物构成的复合氧化物陶瓷粒子,在经历加热到完全熔化的高温状态后,不可避免发生组元的蒸发,而当组元的饱和蒸气压差别较大时,将发生饱和蒸汽压较大组元的优先蒸发,致使沉积粒子的成分偏离原始粉末成分。课题组已有研究表明优先蒸发产生与原始粉末成分的差异受粉末粒径影响显著,即优先蒸发程度存在粉末粒子尺寸效应,为此可以通过控制粒子尺寸和喷涂参数控制复杂组分氧化物陶瓷电解质元素蒸发及涂层致密度[23,24]。由于作为全固态钠离子电池最重要功能层的快离子导体Na1+xZr2SixP3-xO12(0≤x≤3)的电导率受其成分的影响显著,因此,本研究采用具有化学计量比的Na3Zr2Si2PO12粉末,系统研究了大气等离子喷涂过程中电弧功率及粉末粒径分布对沉积的粒子中的Na、P 元素蒸发损失的影响,揭示Na 与P 元素蒸发损失的尺寸效应规律,进一步研究了电弧功率及粉末粒径分布对NZSP 沉积体组织结构和相结构的影响规律,以为大气等离子喷涂NZSP电解质成分与组织结构控制提供依据。

1 试验

1.1 试验材料

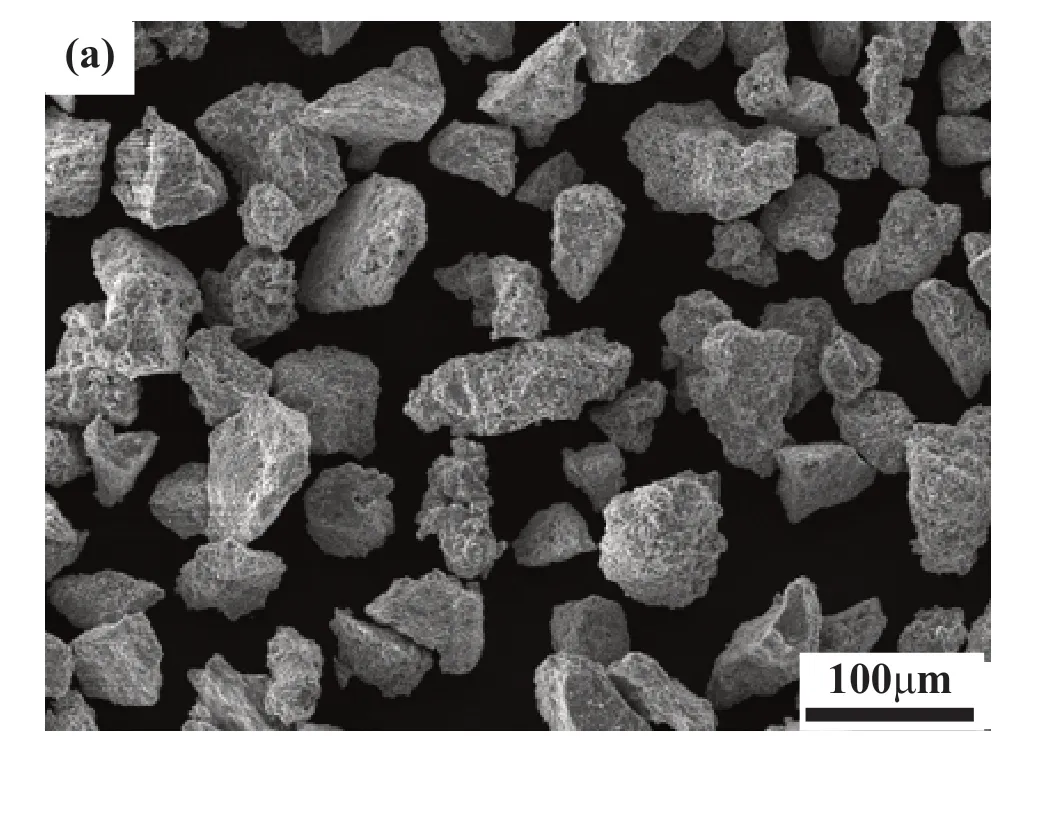

本研究采用了高温固相法制备的Na3Zr2Si2PO12粉末,按照Na3Zr2Si2PO12的化学计量比称取碳酸钠、氧化锆、氧化硅、磷酸二氢铵作为原料进行一次球磨,将球磨混合均匀后的粉末压片并烧结致密后进行球磨破碎、筛分清洗后得到适合等离子喷涂使用的粉末。图1 所示为制备的喷涂粉末的形貌和XRD 衍射图谱。粉末呈现典型的多角型结构,主要由单斜NZSP 相构成,还存在少量未完全溶解的单斜晶ZrO2。

图1 NZSP 粉末表面形貌和XRD 图谱:(a) 粉末表面形貌;(b) 粉末XRD 图谱Fig.1 Surface morphology and XRD pattern of NZSP powder: (a) surface morphology of powder; (b) XRD pattern of powder

1.2 NZSP 单个粒子及沉积体制备

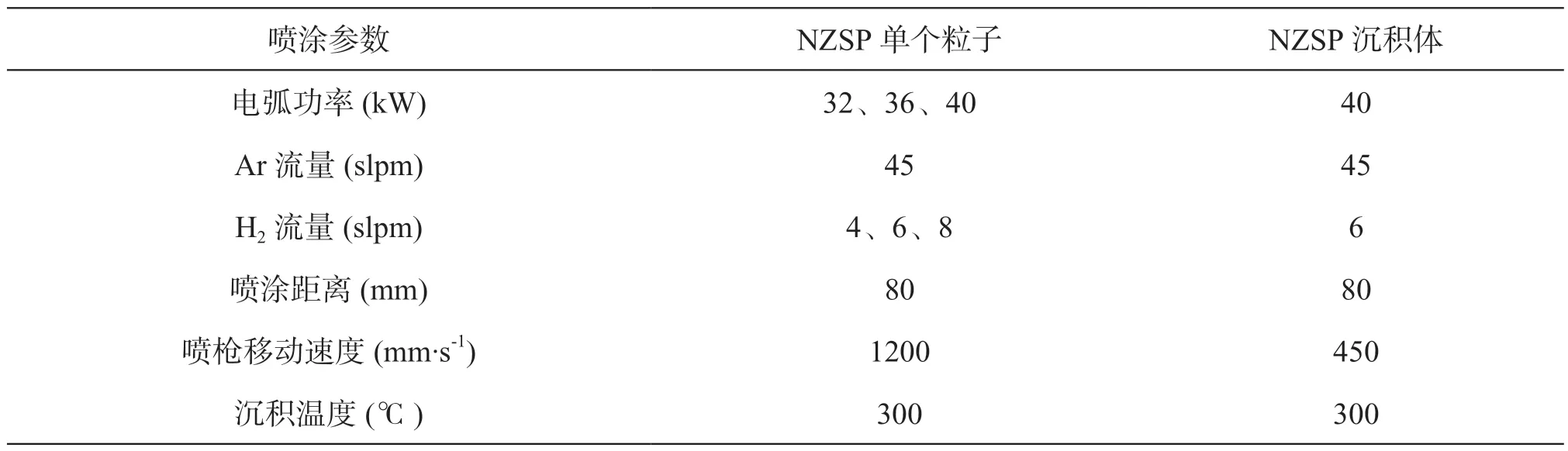

本研究采用GDP-80 高能等离子喷涂系统(江西九江等离子喷涂设备厂)进行单个粒子和沉积体制备,通过六自由度的发那科(Fanuc)机械手准确操控喷枪姿态、喷涂距离与喷枪移动速度。为避免熔滴沉积中的飞溅以获得圆盘状扁平粒子而准确表征粒子成分,在基体预热至300 oC 的条件下沉积了扁平粒子。预热条件下等离子涂层沉积过程如图2 所示,制备单个粒子和涂层时分别采用抛光和喷砂粗化处理的430 不锈钢基体,沉积单个粒子时在基体上方设置一块设有若干小孔的多孔不锈钢挡板,仅让少量的粒子能通过挡板沉积在抛光基体上,以避免粒子重叠。喷涂参数如表1 所示。采用粒径范围为25~75 μm 的粉末经过等离子射流加热后沉积单个粒子,并采用30~50 μm 和50~60 μm 粒径的粉末制备沉积体。

表1 等离子喷涂工艺参数Table 1 Plasma spray parameters

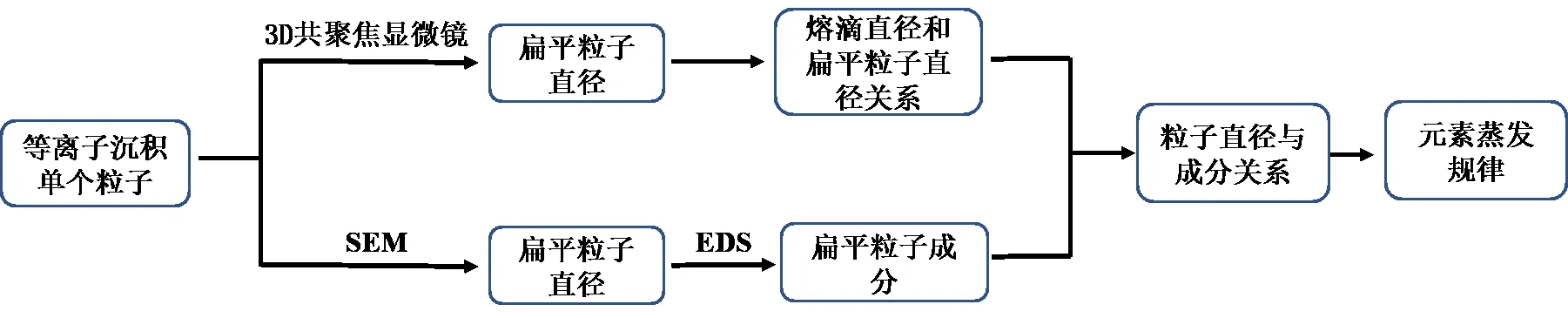

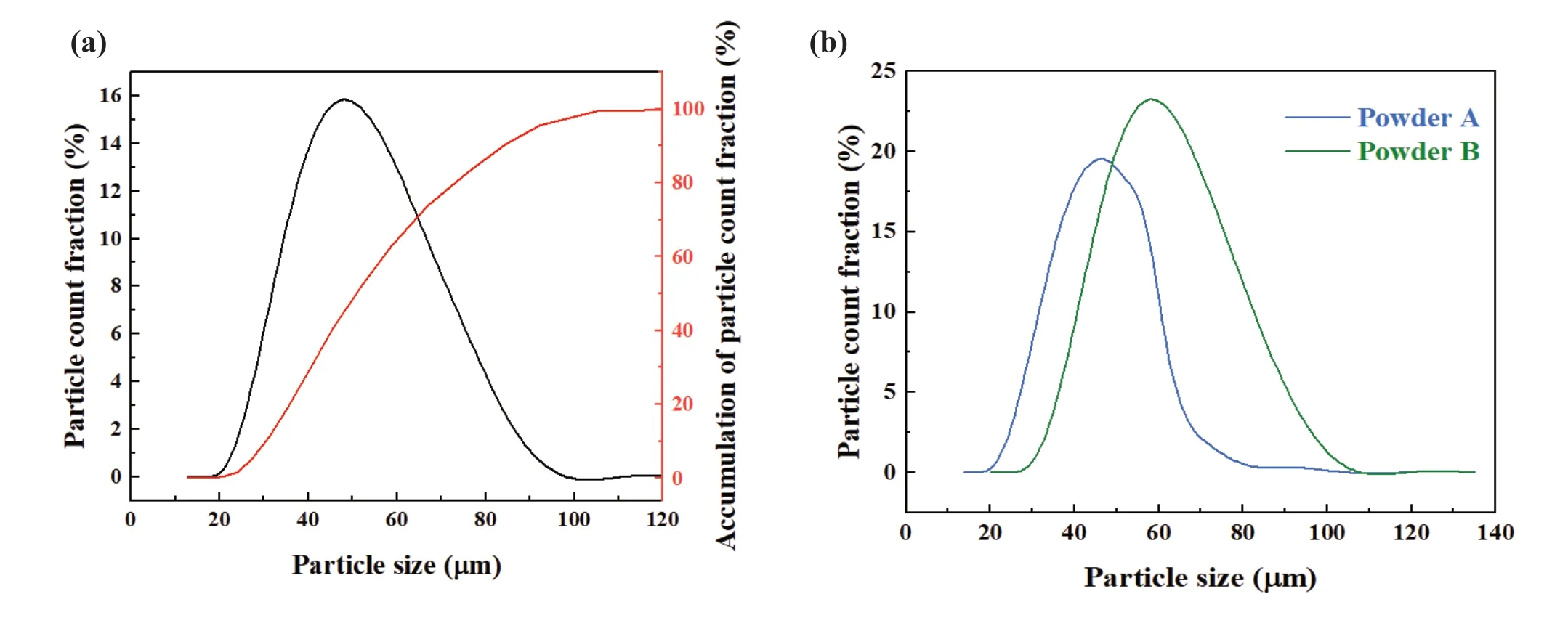

等离子喷涂过程中粒子快速加热至熔融或半熔状态后粒子逐层累加形成涂层。收集喷涂过程中的单个粒子,研究喷涂参数对粒子熔化程度和粒子沉积行为的影响,有助于为涂层制备中喷涂参数优化提供依据。本研究采用的NZSP 粉末是一种多组元的陶瓷材料,不同组元的饱和蒸汽压不同,在高温加热过程中存在元素优先蒸发行为。采用SEM、EDS、3D 共聚焦激光显微镜对沉积到基体表面的扁平粒子进行表征,可确立粒子尺寸对元素蒸发行为的影响规律,研究路线如图3所示。喷涂沉积单个粒子时,采用的粉末粒径范围为25~75 μm,粒度分布如图4(a)所示,沉积涂层时所用两种粉末的粒径分布如图4(b)所示。

图3 粒子元素蒸发规律研究路线Fig.3 Research route on particle element evaporation law

图4 扁平粒子和涂层沉积试验所用粉末的粒径分布: (a) 沉积单个扁平粒子所用粉末; (b) 沉积涂层所用粉末Fig.4 Particle size distributions of powders used for isolated splats and coating deposition tests:(a) powder for the deposition of isolated splats; (b) powder for deposition of coatings

1.3 结构与成分表征

采用扫描电镜(SEM, VEGA II-XMU, TESCAN,Czech)对NZSP 粉末、单个扁平粒子和沉积体的表面形貌、微观组织结构进行表征,元素组成通过能谱(EDS, Oxford, UK)分析进行测量。样品物相结构采用X 射线衍射仪(XRD, Xpert Pro,Panalytical, Netherlands)进行分析表征。采用3D共聚焦激光显微镜(OLS5000, OLYMPUS, Japan)对扁平粒子的三维形貌进行表征。

2 结果与讨论

2.1 喷涂参数对NZSP 单个粒子形貌和熔化程度的影响

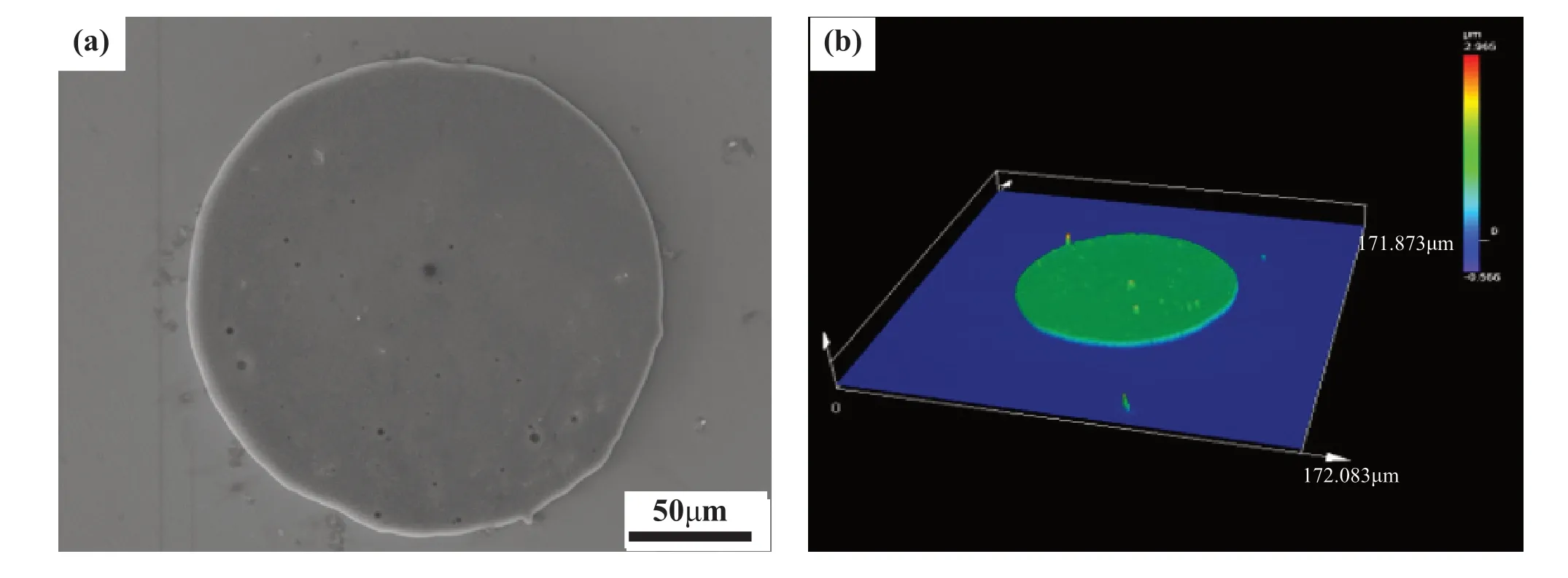

完全熔化的熔融粒子在预热至300 ℃的抛光基体上沉积的典型NZSP 单个扁平粒子表面呈现如图5(a)所示的近似圆盘状形貌,采用三维共聚焦激光显微镜测得的扁平粒子的厚度分布如图5(b)所示,粒子厚度基本呈均匀分布。

图5 典型扁平粒子形貌和三维形貌:(a) 粒子SEM 形貌; (b) 三维厚度分布形貌Fig.5 Morphology of typical NZSP splat: (a) SEM; (b) 3D thickness distribution of splat

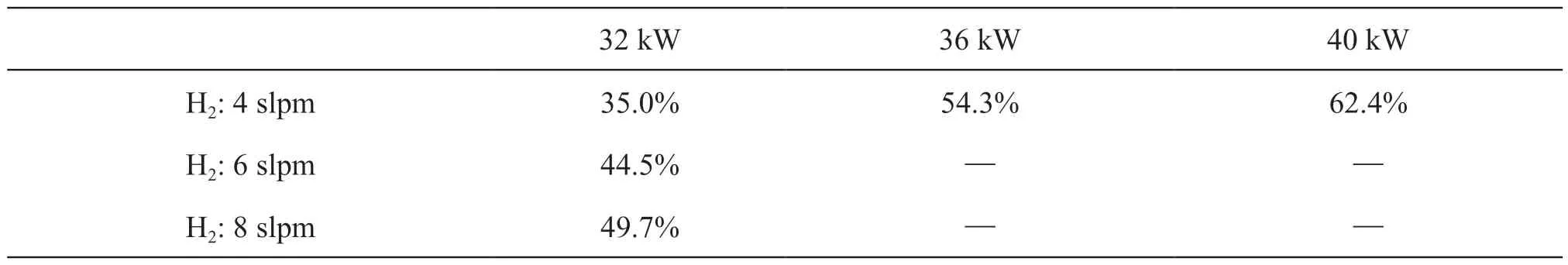

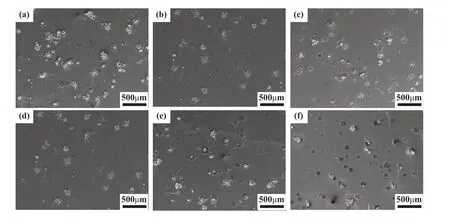

氢气由于具有较高的热焓值和较高的导热系数,常作为辅气用于等离子喷涂,其加入能够显著提升等离子电弧功率,提高等离子体射流的加热效果。图6(a)、(b)、(c)为电弧功率32 kW 下在不同氢气流量条件下沉积得到的单个粒子形貌。可以发现,除了存在由完全熔化的粒子沉积的圆盘状扁平粒子外(图4(a)),还存在大量源于未完全熔化的粒子部分而在碰撞铺展中引起飞溅形成了呈飞溅状结构的扁平粒子;随着氢气流量占比的增加,圆盘状粒子的数量增加。表2 为同一样品选取多个区域进行扁平粒子统计后得到的不同喷涂参数下收集到的圆盘状扁平粒子数量占比,在氢气流量4 slpm 下,可观察到大量未熔粒子,圆盘状粒子仅占35%,当氢气流量增加至8 slpm,扁平粒子数量显著增加至近50%,这是因为随氢气流量增加粒子熔化程度增加,铺展成圆盘状扁平粒子变多,且未熔粒子的熔化程度也显著高于低氢气流量下沉积单个粒子。采用氢气流量4 slpm,考察不同电弧功率对收集的NZSP 单个粒子形貌的影响如图6(d)、(e)、(f)所示。当电弧功率从32 kW 提升至36 kW,粒子熔化程度增加明显,圆盘状粒子从35%增加至54.3%,当电弧功率进一步增至40 kW,圆盘状粒子比例增加至62.4%,且粒子扁平化程度有较大提升,表明电弧功率增加能有效提升粒子熔化程度。

表2 不同喷涂参数下收集的规则圆盘状扁平粒子的数量占比Table 2 The fraction of collected regular disk-shaped splats under different spray parameters

图6 不同氢气流量、电弧功率下沉积单个粒子的形貌:(a) H2: 4 slpm, 32 kW;(b) H2: 6 slpm, 32 kW;(c) H2: 8 slpm, 32 kW;(d) 电弧功率32 kW, 4 slpm;(e) 电弧功率36 kW, 4 slpm;(f) 电弧功率40 kW, 4 slpmFig.6 Effect of spray conditions on morphology of deposited splats : (a) H2: 4 slpm, 32 kW; (b) H2: 6 slpm, 32 kW;(c) H2: 8 slpm, 32 kW; (d) arc powder: 32 kW, 4 slpm;(e) arc powder: 36 kW, 4 lspm;(f) arc powder: 40 kW, 4 lspm

根据表2 所述结果,并结合粉末粒径分布,可以计算得到每个条件下熔化粉末粒子的最大粒径,结果如表3 所示。该结果表明可以完全熔化的最大粉末粒子的直径随氢气流量与电弧功率的增加而增加。在氢气流量4 slpm、电弧功率40 kW 下,可以熔化的最大粉末粒径可达60 μm。

表3 不同喷涂参数下收集的圆盘状扁平粒子对应的可熔化的粉末粒子直径Table 3 The powder particle size of meltable maximum particles based on the regular disk-shaped splat fractions under different spray parameters

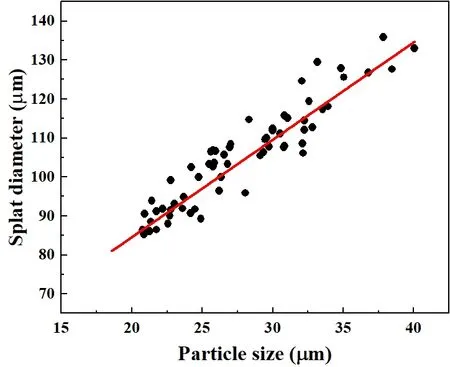

对在抛光的平基体上收集到的呈圆盘状扁平粒子,采用3D 共聚焦激光显微镜采集其直径和厚度信息可计算出单个粒子的体积。因沉积前后不存在体积差异,故可推算出碰撞基体前的原始粒子的粒径。通过对大量扁平化程度良好的圆盘状粒子进行测量,分析扁平粒子直径和熔融粒径之间的关系发现两者之间呈近似的线性关系,如图7 所示。比较图7 所示收集到的最大粒径并与表3 所示结果比较可以发现,基于扁平粒子体积计算得到的粒径显著小于基于完全扁平化粒子分数所得的最大粒径,考虑到熔融粒子蒸发以及粒径分布测试时的粉末的多角形态引起的误差,认为两者对应关系基本合理。以上结果表明,在表1 所示的喷涂参数下,粒径小于约60 μm 的粉末粒子都可以加热至完全熔融态而实现沉积。

图7 熔滴粒径和规则圆盘状扁平粒子直径之间的关系Fig.7 Relationship between spray molten particle size and regualr disk-shaped splat diameter

2.2 元素蒸发尺寸效应

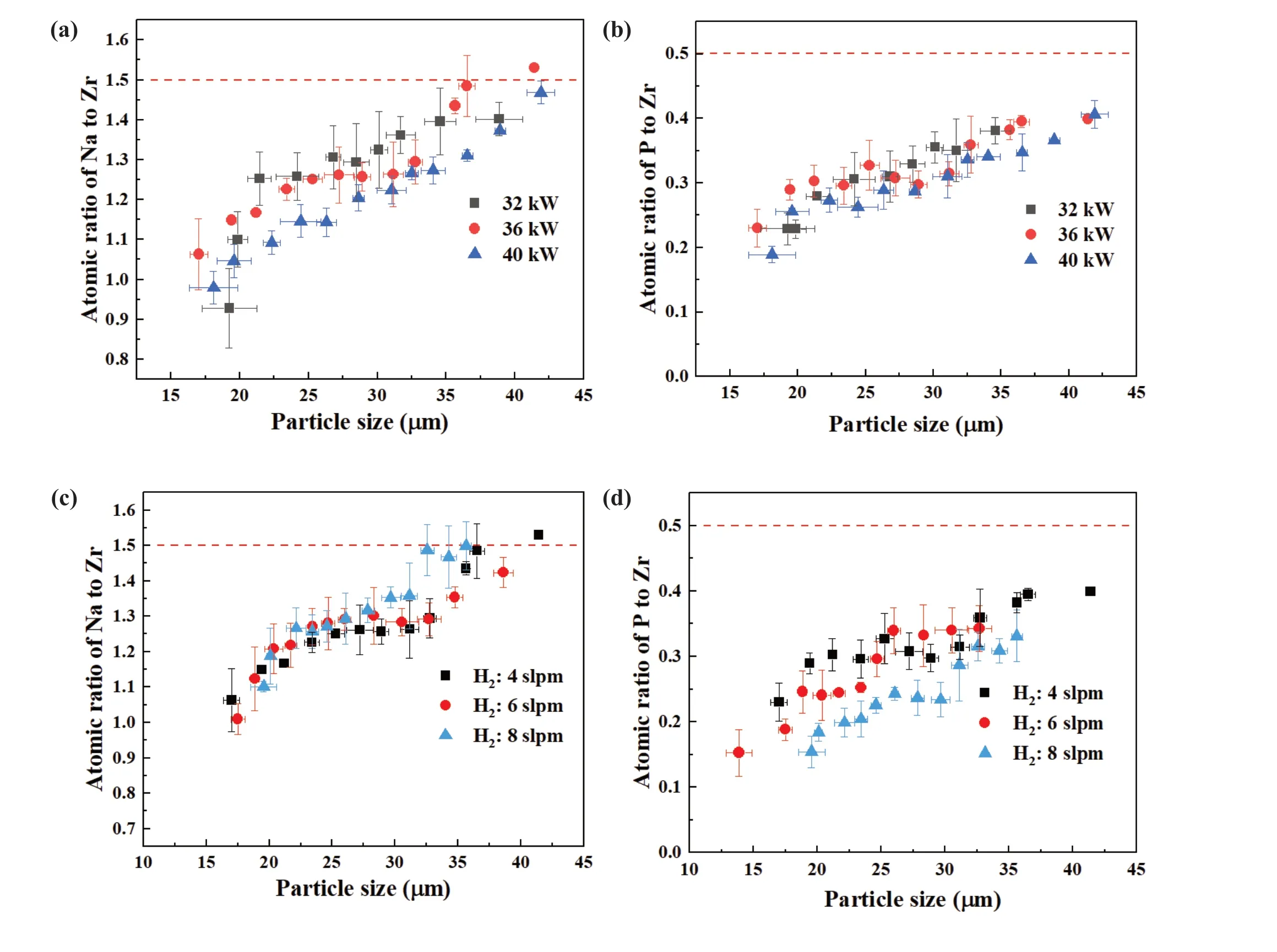

采用EDS 能谱分析,表征不同直径的圆盘状扁平粒子的化学成分,可得到不同直径扁平粒子的各元素的含量,并通过扁平粒子直径与图7 所示的熔融粒子直径之间的关系,得到图8 所示Na与P 元素相对含量随沉积前的熔滴直径的变化规律。由于NZSP 粒子加热至高温状态时Zr 元素的挥发损失量较小,因此以Zr 含量作为基准,通过Na 和P 元素与Zr 元素的比值以表征收集到的扁平粒子中元素含量的相对变化。为保证结果的准确性,相邻的粒径范围内至少选取30 个单个扁平粒子计算成分,取均值以减少误差。图8(a)与(b)为不同电弧功率下等离子喷涂沉积的扁平粒子中Na 和P 分别与Zr 的比值随熔融粒子直径的变化关系,其中,氢气流量为4 slpm,图中点线(红色)为原始粉末中的原子比。从图8 中结果看出,大部分粒子的Na 与P 含量都小于原始粉末,表明喷涂过程中Na 与P 发生了优先蒸发。从图8(a)中可看出电弧功率40 kW 下Na 元素损失量较其他功率条件更高,不同功率条件下Na 元素损失量都随粒径的增大而减小,当粒径小于30 μm 时,Na 元素损失量受电弧功率影响显著,而粒径大于30 μm 后电弧功率对Na 元素损失量影响减弱。且随着粒径的增大而减小,最小损失量小于10 %。图8 (b)为不同电弧功率下P/Zr 比值随粒径的变化,P 的损失量与电弧功率并无明显联系,主要受粒子粒径影响,最大损失量超过50%,最小损失量约20 %。

图8 氢气流量和电弧功率对等离子喷涂NZSP 电解质的Na、P 元素蒸发损失与粒径关系的影响:(a) 不同电弧功率下Na/Zr 比值与粒径关系(H2: 4 slpm);(b) 不同电弧功率P/Zr 比值与粒径关系(H2: 4 slpm);(c) 不同氢气流量Na/Zr 比值与粒径关系(电弧功率:32kW);(d) 不同氢气流量P/Zr 比值与粒径关系(电弧功率:32 kW)Fig.8 Effect of hydrogen flow rates and arc powers on the relationship between Na and P element evaporation loss and particle size during plasma spraying: (a) Na/Zr ratio via particle size under different arc powers (H2: 4 slpm); (b) P/Zr ratio via particle size powers (H2: 4 slpm); (c) Na/Zr ratio and particle size (Arc power: 32 kW); (d) P/Zr ratio and particle size (Arc power: 32 kW)

图8(c)、(d)为采用电弧功率32 kW 在不同氢气流量下等离子喷涂沉积的扁平粒子中Na 和P分别与Zr 的比值随着熔融粒子直径的变化关系,Na、P 元素蒸发量也呈现随粒径增加而减小的规律。图8(c)中看出Na/Zr 比值受氢气流量影响并不显著,粒径相同时损失量较为接近,当粒径小于25 μm 时尺寸效应更为明显。图8(d)中粒径小于30 μm 时,高氢气流量下P 的损失量较高,这是因为P 的饱和蒸汽压更高,氢气流量增加等离子射流温度增加,加剧了元素蒸发。

2.3 等离子喷涂NZSP 沉积体组织结构和成分

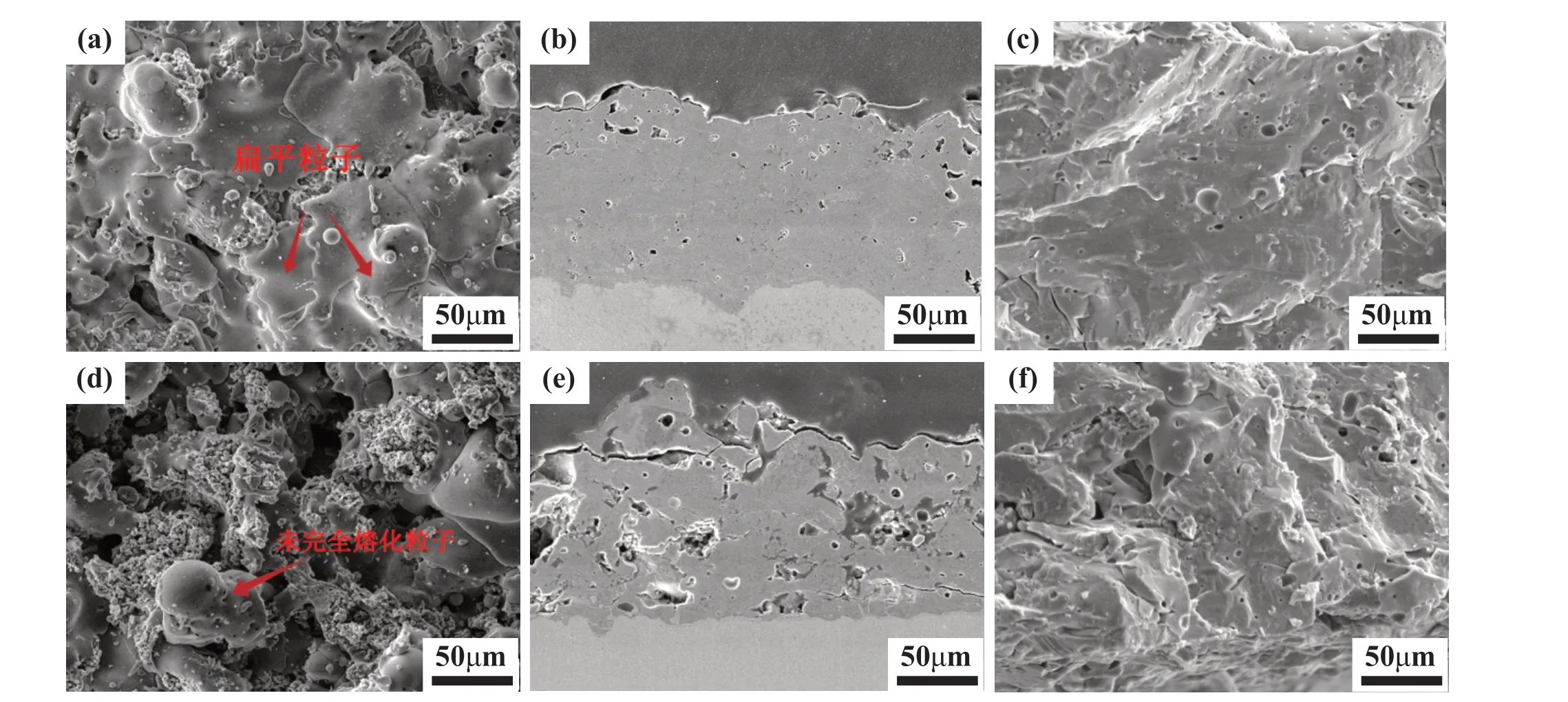

根据单个粒子沉积得到的喷涂参数对粒子熔化程度的影响及粉末粒径对元素优先蒸发的影响规律,为在减少粒子尺寸效应带来的元素损失的同时使粒子尽可能达到完全熔化而沉积NZSP,采用30~50 μm(粉末A)和50~60 μm(粉末B)两种粉末在40 kW 下进行了NZSP 沉积体制备。图9(a)为采用等离子喷涂粉末A 制备的NZSP 沉积体的表面形貌,可以观察到涂层主要由完全扁平的粒子堆叠而成,未完全熔化颗粒较少;图9(d)为等离子喷涂粉末B 制备的沉积体表面形貌,可观察到大量基于未完全熔化的颗粒以球形结构呈现的基于未完全熔化的颗粒沉积表面结构,表明粒子熔化程度较低,该结果与基于扁平粒子状态的表征结果一致。图9(b)、(e)为NZSP 沉积体的抛光断面组织,采用粉末A 制备的沉积体中粒子层间结合良好,虽存在少量未熔化颗粒和封闭孔,涂层整体组织致密,通过将涂层纵向断裂后观察,如图9(c)所示,未发现涂层呈现传统陶瓷涂层所特有的层状结构,呈现致密陶瓷烧结体类似的组织特征,表明沉积粒子完全结合在一起。采用粉末B 制备的沉积体中存在大量孔隙和裂纹,可观察到部分由未熔粒子沉积的区域。图9(b)中所示NZSP 沉积体的致密度明显优于图9(e)。但图9(f)所示粉末B 制备的沉积体断裂面上除明显球形孔隙外,尽管因粒子熔化程度较差存在较多孔隙,层状结构特征也不明显,这说明粒子沉积过程中通过熔融部分实现了粒子层间的良好结合。因此,通过控制粒子熔化程度可以获得致密的NZSP 电解质。

图9 不同粒径粉末制备的电解质表面形貌和断面显微组织结构与断裂面结构:(a) 表面形貌(30~50 μm);(b) 抛光截面组织(30~50 μm);(c) 断裂面结构(30~50 μm);(d) 表面形貌(50~60 μm);(e) 抛光截面组织(50~60 μm);(f) 断裂面结构(50~60 μm)Fig.9 Surface morphology and microstructure of plasma-sprayed NZSP electrolytes prepared with powders of different particle sizes, and morphology of fractured cross section of NZSP deposits: (a) surface morphology (30~50 μm); (b) polished crosssection microstructure (30~50 μm); (c) fractured cross-section (30~50 μm); (d) surface morphology (50~60 μm);(e) polished cross-section microstructure (50~60 μm); (f) fractured cross-section (50~60 μm)

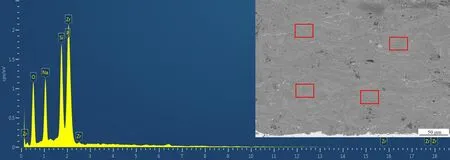

图10 为采用粉末A 在电弧功率40 kW 下制备的沉积体抛光断面EDS 分析结果,所选区域化学成分如表3 所示。Na 元素损失量约5 %,因粉末制备时添加了过量的P 源,所以同设定的化学计量比相比,P 元素缺失量约8 %。该结果表明粉末粒径控制可以有效缓解等离子喷涂过程中的Na、P 元素损失,这和单个粒子沉积实验结果相吻合。

图10 采用粉末A 在电弧功率40 kW 下制备沉积层断面能谱的面扫面选区与元素能谱Fig.10 Cross-sectional EDS scanning position and elemental spectrum

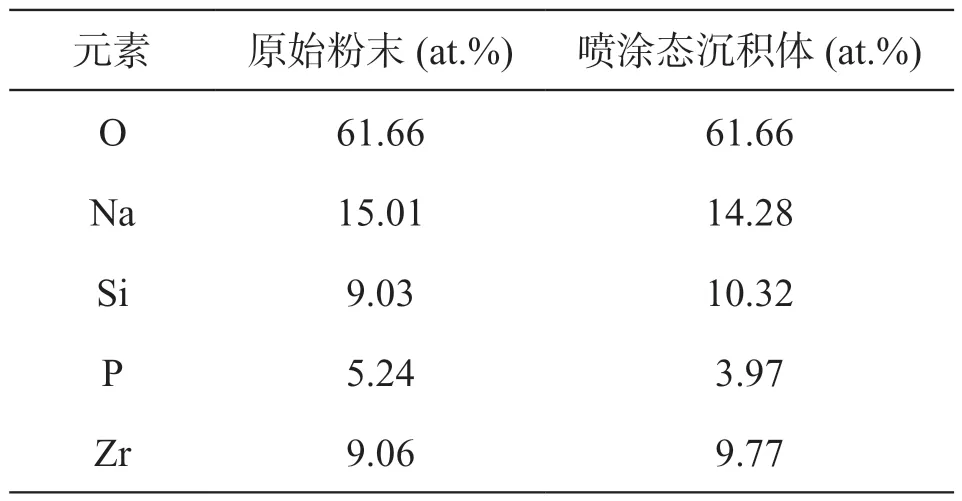

表4 原始粉末和等离子喷涂NZSP电解质沉积体的化学成分Table 3: EDS analyzing results of the original powder and plasma-sprayed NZSP electrolyte

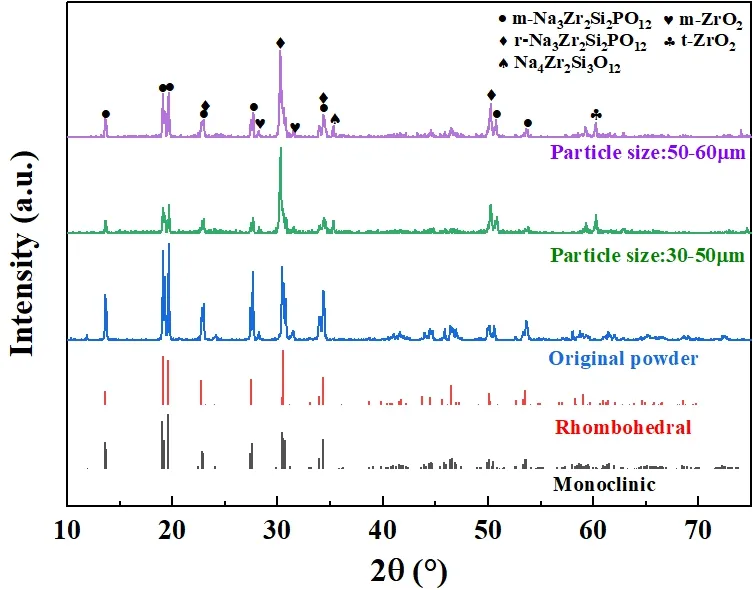

图11 是采用粉末A 和粉末B 通过等离子喷涂制备的沉积体XRD 谱图。原始粉末中,NZSP 呈现由菱形结构(R-3c)和单斜结构(C2/c)两相组成,且含有少量溶解的单斜晶ZrO2。与原始粉末相比,喷涂态沉积体由于部分Na、P 元素的优先蒸发生成了少量由快速冷却得以保留的四方晶氧化锆,其余各NZSP 特征峰与菱形结构NZSP 的特征峰匹配较好,均无其他杂相生成。两种沉积体在(116)晶面衍射峰强度较原始粉末有明显增强,说明沉积体中菱形相的相对含量高于单斜相。Na1+xZr2SixP3-xO12有两种结构:菱形结构(R-3c)和单斜结构(C2/c)[25],研究结果表明[26],当1.8≤x≤2.2 时,室温下为单斜结构;当x>2.2 时,室温下为空间群归属的R-3c 菱形结构。Na3Zr2Si2PO12固溶体的相转变温度为150~200 ℃,具体温度受元素成分影响,这种相变既依赖于温度又是可逆的,但如果钠、硅和磷的化学计量发生改变,Na3Zr2Si2PO12晶体结构将永久性转变。等离子喷涂过程中P 损失造成Si 和P 化学计量比发生轻微变化,导致了单斜相向菱形相转变。与粉末A 相比,采用粉末B 和制备的沉积体单斜相占比更高,这与沉积体中元素损失量结果相符,粉末粒径较大时元素蒸发得到缓解,更多的低温单斜相得到保留。

图11 采用不同粒径原始粉末制备的NZSP 沉积体的XRD 谱图Fig.11 XRD spectra of NZSP deposits prepared with the powders of different particle sizes

3 结论

本研究采用Na3Zr2Si2PO12(NZSP)为喷涂材料,系统研究了等离子喷涂过程中等离子电弧功率与氢气流量对Na、P 元素优先蒸发的影响规律,探讨了喷涂参数对粒子熔化程度、沉积体组织结构和相结构的影响,得到了如下主要结论:

(1) 等离子喷涂NZSP 过程中,存在Na、P 元素的优先蒸发,等离子电弧功率与氢气流量对其蒸发影响显著,但元素蒸发损失量存在明显的尺寸效应。当粒径小于30 μm 时,随粒径的减小,Na 与P 的蒸发损失都显著增加,而当粒径大于30 μm 时,Na 与P 的蒸发显著降低。由此可见,通过对粒径范围的调控能够将等离子喷涂过程中Na 元素和P元素的损失量分别控制10 %和20 %以下。

(2) 等离子电弧功率与氢气流量对NZSP 粉末粒子的熔化程度影响显著。沉积获得的对应于完全熔化粒子的圆盘状扁平粒子比例随电弧功率与氢气流量的增加而增加。电弧功率36 kW 时,氢气流量从4 slpm 增加至8 slpm 时,圆盘状粒子的比例从30%增加至47%;而电弧功率从32 kW 增加到40 kW 时,圆盘状粒子的比例从30%增加至60%,对应的可熔化的最大粒径从42.8 μm 增加至58.6μm。

(3) 粒子尺寸显著影响等离子喷涂NZSP 电解质的成分与组织结构。NZSP 沉积层断裂面结构表明,不同粉末制备的沉积层粒子间皆结合良好。采用大粒径粉末制备的电解质因Na 与P 的蒸发损失量较小,沉积层成分更接近原始粉末,但随粒径的增加,因受存在较多未完全熔化颗粒的影响,其孔隙率增加。当采用小粒径粉末时,可以得到无明显层状结构的粒子层间结合充分的组织致密电解质。

(4) 与NZSP粉末由单斜晶相与菱形晶相组成,等离子喷涂沉积的NZSP 电解质主要由菱形相组成,这种相转变与等离子喷涂过程中元素损失相关,通过抑制元素的蒸发可进行控制。