热喷涂铝青铜-聚苯酯涂层耐磨性能研究

佘定君,李卫侠,康飞远,刘通

(1.中国航发湖南动力机械研究所,株洲 412002;2.矿冶科技集团有限公司,北京 100160;)

0 引言

直升机传动系统是直升机非常重要的组成部分,在满足传动功能要求的同时也必须具备重量轻、体积小、可靠性高、传递效率高、总寿命长、干运转特性好等诸多特殊性能要求[1],行星齿轮传动系统因具有大传动比、强承载能力、高扭矩质量比、高传动效率、结构紧凑等优点[2],在直升机传动系统中有非常广泛的应用。传递功率在多个行星轮之间的均匀分配,由于不可避免存在制造、安装误差以及构件变形等因素影响,致使各行星轮的载荷分配存在一定的不均匀性和磨损[3]。为了克服磨损,通常在各接触部位喷涂减磨功能涂层[4]。

涂层耐磨性能是减磨功能涂层的关键性能之一,是指涂层表面抵抗某种机械作用的能力,与涂层的硬度、附着力、柔韧性等其它物理性能密切相关,通常采用砂轮研磨、砂粒冲击、旋转摩擦橡胶轮法等方法测定涂层的耐磨性能,以失重法或转数法评价耐磨性能[5]。对于一般考核试片级涂层耐磨性能是通过摆动磨损试验,用磨痕宽度计算体积磨损或用称重法测定质量磨损来进行评定,常用于涂层试样的工艺试验。为获取真实工况环境下的涂层性能数据,应对涂层典型零件的耐磨性能考核,根据零件结构特点、涂层位置、受载及位移、使用润滑环境等因素,先后进行典型件零件级、部件级及整机试验验证。铝青铜-聚苯酯涂层是一种高性能减磨功能涂层,具有抗接触磨损、抗气蚀和抗干摩擦等特性,是防止零部件表面疲劳磨损、减少装配件黏连,提高部件可靠性和使用寿命的关键涂层[6,7],国外已用作典型耐微动减磨涂层,国内对于该种涂层的耐磨性能研究较少[8]。

本文采用整机台架试验考核的方法对铝青铜-聚苯酯典型件涂层进行检测,通过外观、磨损量等结果的分析,研究了涂层的耐磨性能,为铝青铜-聚苯酯涂层的使用和新型耐磨涂层的设计提供指导。

1 试验材料与方法

1.1 试验材料

本试验选用矿冶科技集团有限公司研制的铝青铜-聚苯酯复合粉末(牌号KF-1301)为试验材料,该粉末以铜铝合金粉和聚苯酯为原材料,通过“团聚复合+机械混合”工艺制备为复合粉末,粉末化学成分和物性如表1 所示,粉末形貌如图1 所示。

图1 铝青铜-聚苯酯复合粉末微观形貌照片:(a) 低倍;(b) 高倍Fig.1 Micromorphology of CuAl-PHB composite powder: (a) low magnification; (b) high magnification

表1 铝青铜-聚苯酯粉末化学成分和物理性能Table 1 The chemical composition and physical properties of CuAl-PHB powder

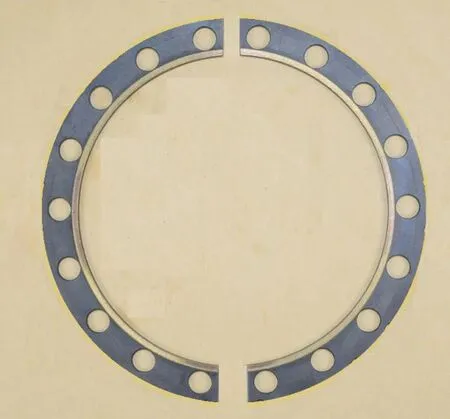

本试验采用大气等离子喷涂工艺在典型零件支承环上制备铝青铜-聚苯酯耐磨涂层,喷涂工艺参数如表2所示,典型件涂层示意图如图2所示。试验前外观检查涂层完好无损坏,涂层表面完整、致密、颜色均匀一致,无裂纹、剥落、分层、边缘翘起及磨削加工引起的烧伤等缺陷,涂层厚度为0.10 mm 以上。

图2 支承环减磨涂层示意图Fig.2 Wear-reduction coating of locking plate

表2 铝青铜-聚苯酯复合粉末喷涂工艺参数Table 2 Parameters of spraying CuAl-PHB powder

1.2 涂层性能表征

采用Hitachi SU5000 型热场发射扫描电子显微镜(SEM)观察分析粉末和涂层的显微组织形貌,使用Image J 软件测量涂层横截面的孔隙率数值。涂层硬度试样经过砂纸打磨后,依照HB 5486 采用MODEL600MRD-S 型洛氏硬度仪检测HR15Y。涂层的结合强度采用粘结拉伸法测试,将粗磨后的试样与预喷砂的对接件采用FM-1000高温胶片粘结,190 ℃、保温2 h 的条件下固化;在WDW-100A 型微机控制电子式万能试验机上进行测试;涂层厚度为0.5~0.6 mm 拉断时单位面积涂层所承受的载荷为结合强度,并对断口进行宏观观察,确定涂层断裂方式,为了保证实验结果的可靠性,每组实验均采取3 个试样进行测试,取其平均值作为最终结果。

1.3 台架试验方法及耐磨性能评价

整机台架考核试验是将带有铝青铜-聚苯酯涂层的支承环典型件装配到行星轮系主减速器整机台架上进行模拟工况的试验考核,主要试验参数:转速20000 r/min,输入扭矩800 N·m,滑油温度90~100 ℃,滑油压力0.2~0.3 MPa,运行时间50 h。

通过测量铝青铜-聚苯酯典型零件试验后涂层表面的磨损厚度评价涂层耐磨性能,磨损厚度可包括涂层平均磨损厚度、最大磨损部位的磨损厚度、出现磨损部位的平均厚度等;同时通过目视检查及体视显微镜检查涂层外观损伤情况。

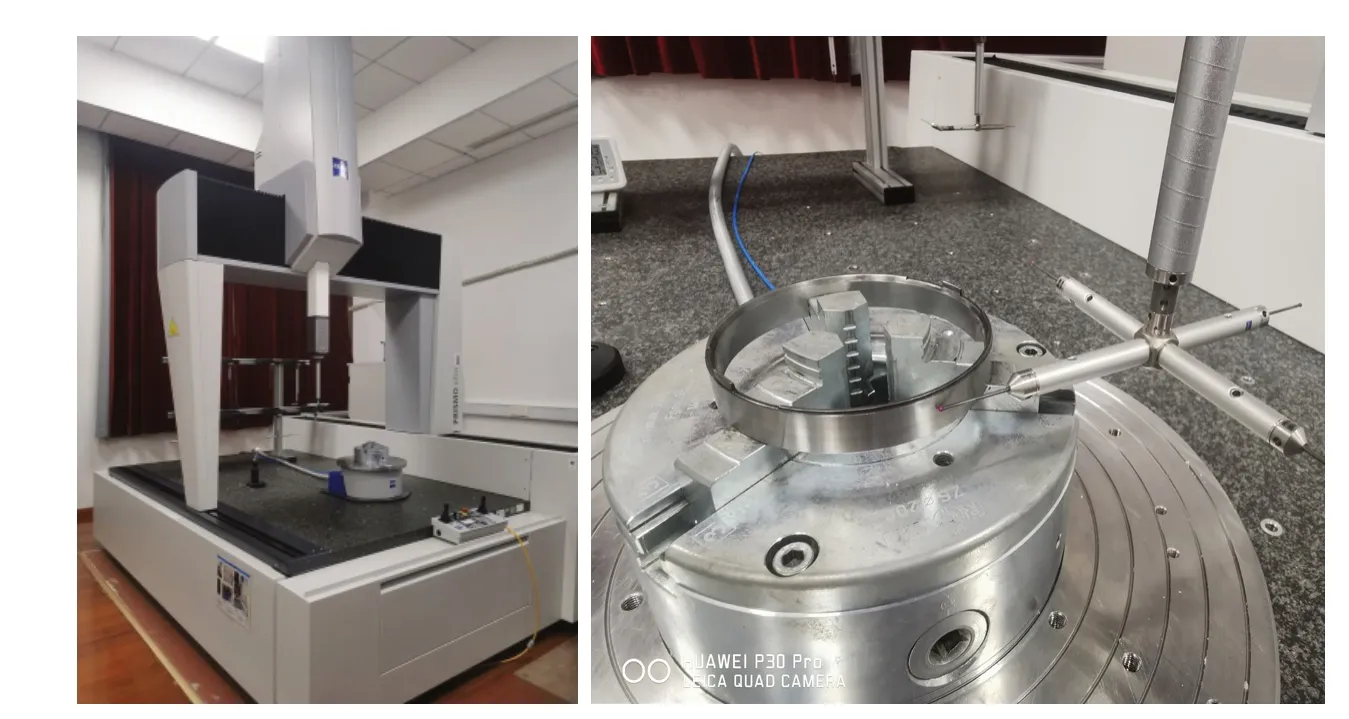

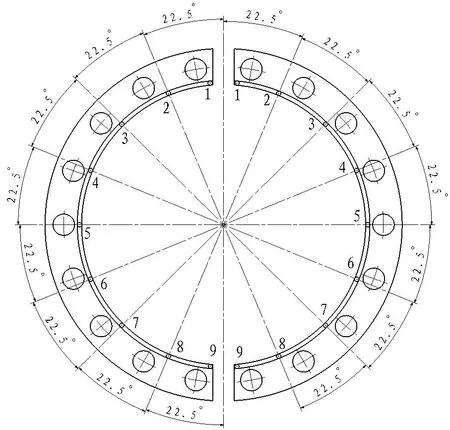

本文采用的典型零件支承环的刚性较差,各部位磨损量不一致,目视可看出只有局部出现磨损,且预估磨损量不超过0.01 mm,故采用精度0.001 mm 的三坐标测量机进行测量,如图3 所示,规定支承环试验前后涂层部位的准确测量位置,每个支承环选定为轴向均布9 个位置的厚度进行测量,如图4 所示。将试验前后的测量结果进行整理,计算出所有位置测量点的磨损量平均值、出现磨损部位的磨损量平均值及磨损严重部位的磨损量平均值。

图3 三坐标测量涂层磨损部位的厚度值Fig.3 Measuring the thickness of coating locality by using COMERO

图4 支承环涂层部位测量位置Fig.4 Measuring positions of the locking plate coating locality

2 试验结果与讨论

2.1 涂层微观形貌、硬度及结合强度

采用大气等离子喷涂工艺制备的铝青铜-聚苯酯涂层微观形貌如图5(a)所示,涂层组织均匀,整体结构类似蜂窝状,其中灰色区域为金属相,黑色区域为聚苯酯与涂层孔隙,孔隙率为15.18%。考核试验后涂层微观组织形貌如图5(b)所示,台架考核试验后涂层仍保持蜂窝状,微观组织形貌、孔隙率为15.84%,无明显变化,说明考核试验对涂层微观组织无明显影响。

图5 涂层显微形貌:(a)喷涂态;(b)考核后Fig.5 Microstructure of coatings: (a) as-spayed; (b) after test

按照表2 所示的热喷涂工艺参数制备铝青铜-聚苯酯涂层,测试涂层硬度和结合强度结果分别列于表3、表4,拉伸结果均为100%涂层内断裂。由表3、表4 数据可知,本试验所制备的铝青铜-聚苯酯涂层的硬度平均值89.6 HR15Y,结合强度≥22.3 MPa,能满足减磨功能涂层硬度与结合强度的良好匹配。

表3 铝青铜-聚苯酯涂层硬度结果Table 3 Hardness of Coatings

表4 铝青铜-聚苯酯涂层结合强度Table 4 Bonding Strength of Coatings

2.2 目视检测

考核试验后目视检查支承环典型件铝青铜-聚苯酯涂层外观情况,涂层部位完整、光滑,无开裂、剥离、剥落、严重磨损等异常情况,分析支承环是通过最外周均布的4 组螺栓对其进行固定及支承,支承环直径较大,径向宽度只有不到30 mm,总体厚度只有6.5 mm 左右,总体轴向刚度较小,故试验后目视检查支承环整圈涂层部位,只在均布4 处螺栓固定的附近涂层表面部位出现较明显的磨损,见图6 所示。

图6 支承环试验后涂层磨损情况Fig.6 Abrasion status of locking plate coating after test

2.3 体视显微镜检测

通过体视镜对试验后的支承环典型件铝青铜-聚苯酯涂层进行检查,未发现涂层开裂、剥离、剥落、严重磨损等异常情况,涂层局部表面出现微量磨损现象,磨损部位呈褐色(见图7(a));放大20 倍可见局部凹凸不平的磨损现象(见图7(b)),属于正常的磨损情况。

图7 体式显微镜检测:(a)正常磨损情况(7 倍);(b) 凹凸不平的红褐色磨损痕迹情况(20 倍)Fig.7 Stereoscop morophology: (a) natural abrasion status(7X); (b) rufous and accidented trace of the abrasion position (20X)

2.4 磨损量测量

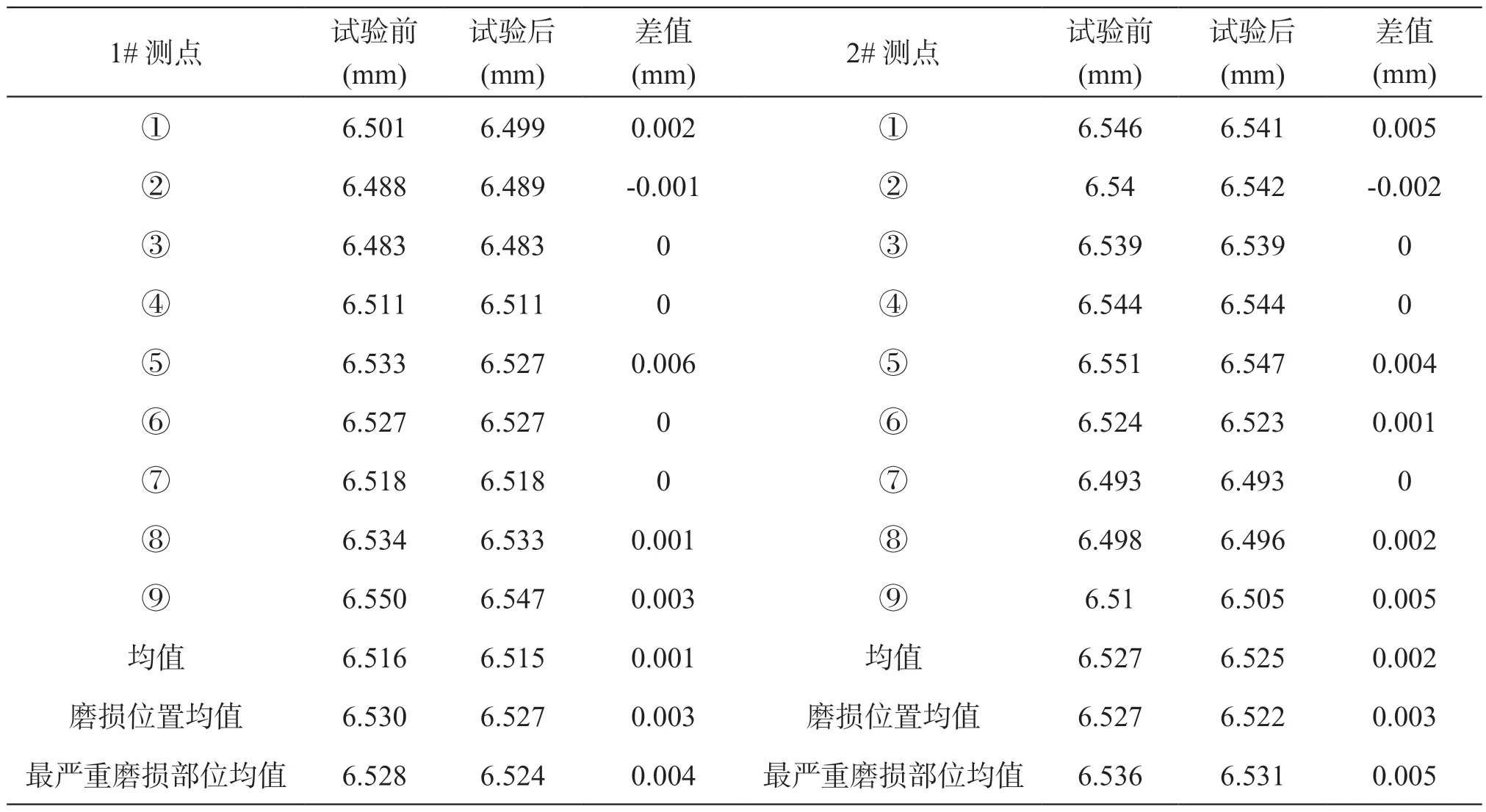

本文对试验前后支承环典型件铝青铜-聚苯酯涂层的厚度进行测量,计算左、右支承环的平均磨损量及磨损位置的平均磨损量,结果见表5 所示。从表5 可以看出,支承环左环试验前的9 个测点的均值为6.516 mm,厚度最大值为6.550 mm(⑨号位置),厚度最小值为6.483 mm(③号位置),厚度最大值与最小值相差达到0.067 mm;右环试验前的9 个测点的均值为6.527 mm,厚度最大值为6.551 mm(⑤号位置),厚度最小值为6.493 mm(⑦号位置),厚度最大值与最小值相差0.058 mm,分析原因是由于支承环的刚度小、出现较大变形造成的。

表5 支承环涂层部位试验前后测量结果对比Table 5 Contrast of fore-and-aft measuring results of the locking plate coating locality

铝青铜-聚苯酯支承环典型件左环试验后的9 个测点的均值为6.515 mm,厚度最大值为6.547 mm(仍为⑨号位置),厚度最小值为6.483 mm(仍为③号位置),厚度最大值与最小值相差0.064 mm,单个测点的试验前后最大差值(即局部点磨损量)为0.006 mm(⑤号位置);右环试验后的9 个测点的均值为6.525 mm,厚度最大值为6.547 mm(仍为⑤号位置),厚度最小值为6.493 mm(仍为⑦号位置),厚度最大值与最小值相差0.054 mm,单个测点的试验前后最大差值为0.005 mm(①和⑨号位置)。

2.5 耐磨性能分析

对比整机考核试验前、后支承环典型件铝青铜-聚苯酯涂层外观和磨损厚度的测量数据可知:(1)试验后测量支承环涂层部位厚度值,发现只在均布4 处存在明显磨损痕迹,该处接触位置的涂层厚度变化量较大,即支承环试验过程中并不能使整个涂层表面出现均匀一致的磨损量;(2) 支承环对应同样测量部位的前后测量厚度差值,即局部点的磨损量,左环最大磨损量为0.006 mm(为⑤号位置),右环最大磨损量为0.005 mm(为①和⑨号位置),该位置均是支撑区域,更容易磨损;(3) 左、右环最小磨损量为0(左环③号位置和右环⑦号位置),前后差值出现负值的左环②位置-0.001 mm 及右环②位置-0.002 mm,分析是前后测量点位置误差造成的,上述计量没有磨损量的位置与目视检查未出现磨损的情况一致。

本文从4 个方面研究分析了支承环典型件铝青铜-聚苯酯涂层的磨损量:(1) 考虑左、右环的9 个测量点的平均磨损量分别为0.001 mm 和0.002 mm;(2) 只考虑出现磨损的部位,左、右环测量点的平均磨损量均为0.003 mm;(3)只考虑支承部位,即出现最严重磨损的①、⑤和⑨号三个位置,左环平均磨损量为0.004 mm,右环平均磨损量为0.005 mm;(4) 只考虑磨损最严重的局部位置点,左环最大磨损量为0.006 mm,右环最大磨损量为0.005 mm。

因典型件支承环尺寸大、刚性差,局部支承部位才会接触上形成摩擦副并产生磨损,测量时存在测量点的位置(包括轴向和径向)误差,综合评价铝青铜-聚苯酯涂层的耐磨性能,从构件失效判定准则而言,应以出现涂层磨损最严重位置的磨损量作为评判结果较为合理。

3 结论

(1) 本文采用大气等离子喷涂工艺在典型零件支承环上制备了铝青铜-聚苯酯耐磨涂层,涂层硬度89.6 HR15Y,结合强度25.5 MPa,涂层组织均匀、孔隙率为15.18%;

(2) 本文将高性能减磨功能铝青铜-聚苯酯涂层典型试验件装配于主减速器进行整机台架试验,试验条件为转速20000 r/min,输入扭矩800 N·m,滑油温度90~100℃,滑油压力0.2~0.3 MPa,运行时间50 h,采用目视和体视显微镜检查台架试验后的典型件涂层外观状态,通过高精度三坐标测量方法计算涂层的磨损量,台架考核试验结果表明,典型件铝青铜-聚苯酯涂层完整、光滑,无开裂、剥离、剥落,涂层磨损最严重位置的磨损量仅为0.006 mm,涂层耐磨性能优异。