氧化锆涂层在固体火箭发动机上的应用

吴敏,张国涛,党力,陈哲,汪耀源,韩艳松

(1.湖北航天化学技术研究所,襄阳 441003;2.火箭军装备部驻襄阳地区军事代表室,襄阳 441003)

0 引言

近年来随着铝合金壳体在固体火箭发动机中广泛应用,在发动机研制过程的关键时刻,经常出现一些发动机绝热层烧蚀变形、脱落等缺陷甚至壳体烧穿引起的故障模式,直接影响发动机的可靠性和寿命,影响整弹的研制进程。采用复合固体推进剂的固体火箭发动机燃烧室,存在高压、高温度(3000 K 左右)燃气、工作时间相对较长、热流密度高等恶劣工作环境,燃烧室的热防护设计[1]是一个至关重要的问题,特别是针对高温燃气在整个工作时间内均直接作用绝热层表面、侧边通气面积较小易形成高速气流的条件下,绝热层更是面临高速气流冲刷、烧蚀、脱落等严酷考验,极易导致壳体烧穿试验失败。在燃气流速低的条件下,燃烧室内表面的隔热防护方案至今已发展较为成熟,主要采用三元乙丙(EPDM)、丁腈等常用的橡胶类软质隔热材料[2]通过热解化学反应,使绝热层碳化、烧蚀带走大量热量,减缓燃气对壳体的传热速率;在高速气流条件下,长尾管内则选用耐冲刷能力强的碳纤维或高硅氧材料等硬质隔热防护组件。无论是采用软质的EPDM、丁腈等,还是硬质的碳纤维等材料,均需要材料有足够厚度以满足最小生产工艺厚度、耐烧蚀、抗冲刷性能的要求。硅酸盐高温涂料[3]是采用喷涂或刷涂工艺,存在粘接力弱、厚度大(1~3 mm)、抗冲刷能力差等特点,一般只能用于发动机内的挡药板、固定架等辅助件上。

在航空发动机燃气涡轮叶片上喷涂氧化锆作为热障涂层(Thermal barrier coatings, TBCs)已得到广泛应用[4-8],当前的研究成果表明热障涂层可长时间在1150 ℃条件下服役,较新的研究成果也只开展在1100 ℃高温下内应力分析及仿真[9],1200 ℃下的热冲击验证试验[10],1300 ℃/500 h的高温时效测试分析[11,12];下一代燃气涡轮叶片的工作温度将在1250 ℃以上[6],极限使用温度高达1600 ℃,未见有公开报道YSZ 涂层技术在更高温度条件下使用。

隔热涂层具有优良的抗高温稳定性,涂层膨胀系数与金属基材接近,较好的耐热冲击性能,涂层和基体有良好的结合力,尤其具有极低热传导性能,同时还具有粘接强度高、厚度很薄节省设计空间、耐高温等显著优点。纯净的ZrO2有单斜晶(M)、四方晶(T)和立方晶(C)三种晶型,且不同晶型之间可以互相转化,M 型、T 型转变是可逆的,但从高温型转变为低温型有明显的滞后效应[8]。从转化温度可知涂层受热后温度小于2500 ℃时涂层晶型结构稳定[8],因此可以考虑将该涂层应用于燃烧温度小于2500 ℃、较短工作时间的固体火箭发动机燃烧室内。

本文结合喷涂氧化锆涂层工程技术及熔融温度范围,将该技术应用在固体火箭发动机的壳体热防护措施中,通过相关试验验证氧化锆涂层材料及喷涂工艺在固体火箭发动机壳体的热防护效果,有望解决橡胶类绝热层容易出现的烧蚀、冲刷、脱落等一般故障,以期为固体火箭发动机的隔热防护提供实际指导。

1 涂层制备、性能及仿真模型

1.1 涂层制备

陶瓷面层是质量分数为7%的氧化钇部分稳定的氧化锆(Y2O3Partly Stabilized Zirconia,YSZ),采用大气等离子喷涂(Air Plasma Spray,APS)工艺制备,金属粘结层为NiCrAlY,采用低压等离子喷涂(Low Pressure Plasma Spray, LPPS)工艺制备,形成双涂层结构,涂层较为致密,涂层与涂层、涂层与基体间界面结合较好,涂层抗拉结合强度达到32.6 MPa,满足固体发动机的高温燃气对隔热壁面形成的冲刷、剥离等结合强度要求。涂层示意图如图1 所示。

图1 YSZ 涂层示意图Fig.1 Diagram of YSZ coating

1.2 涂层性能表征

对样片测试表征,按照GB/T22588-2008 对YSZ 涂层的热导率进行测试,为0.5~1.4 W/m·K、NiCrAlY 层热导率为5~16 W/m·K;结合强度采用GB/T 8642-2002 方法,测试设备为CMT5205 型拉伸试验机。抗热震性能测试采用热电炉加热试片至1050 ℃、保温5 min、并在3 s 内放入20 ℃水中,冷却至室温的方法,测试设备为RJX-4-13型箱式高温电炉,采用R 型热电偶进行测量控温。由于固体发动机铝合金壳体为单次使用,因此循环次数定为10 次。孔隙率采用金相方法按照GB/T 3365-2008 对涂层测量,金相测试设备为GX51金相显微镜。涂层的各项主要性能见表1。对隔热涂层来说,热导率(λ)是其最重要的性能数据,导热系数越小,则材料的隔热性越好。热膨胀系数与金属基体材料基本相当,可保证在升温过程中不会因热膨胀系数差异较大引起较大的热应力导致产生分离脱落等故障。

表1 涂层的机械和热力学性能Table 1.Mechanical and thermodynamic properties of the coating

1.3 仿真模拟参数

壳体为铝合金7A09,受燃烧室工作压强限制,壳体设计厚度为5.0 mm,在壳体内表面先喷涂一层厚度为0.1 mm 的NiCrAlY 粘结层后,再喷涂0.3 mm 的YSZ(7 wt.% Y2O3稳定的ZrO2),得到最终涂层结构。铝合金与涂层等三种材料与传热相关的物理性能见表2。

表2 铝合金、涂层和粘结层的物理性能Table 2 Physical properties of Al, coating and transition layer

固体发动机稳定工作压强为12 MPa(环境及试验温度均为20 ℃),燃气温度为2200 ℃并作用于喷涂层表面,热瞬态分析时间为1.5 s,剖面模型简化为燃气作用于涂层表面,经涂层与粘结层热传导到铝壳体上。

采用有限元法计算分析在高温燃气、高压强的条件下,铝合金壳体采用了喷涂YSZ 涂层后,温度场的瞬态变化过程。针对该仿真对象特点,做出以下基本假设:(1) 工件及涂层连续且均匀,忽略材料气孔、局部裂纹及其他缺陷对材料热物性参数的影响;(2) 燃气的热源稳定,不随高温燃气在发动机内部的流速变化而影响接触温度、热交换效应等参数;(3) 忽略铝壳体外侧面与外界的对流及辐射。

采用SolidWorks Simulation 有限元软件进行瞬态传热仿真计算,为提高计算效率,对模型只采用了沿径向厚度方向建立2 mm 高度的模型,仿真模型中沿径向厚度分别为0.3 mm YSZ 涂层、0.1 mm NiCrAlY 层、5.0 mm 铝合金壳体。由于涂层的导热系数低、材料厚度薄,温度梯度较大,因此对YSZ 涂层与NiCrAlY 层采用较致密的网格划分,除了YSZ 内表面与铝合金壳体外表面之外(图2 中的左侧面与右侧面),其余4 面均为对称模型,网络模型为见图2。

图2 径向模型网格Fig.2 Finite mesh of the model

2 结果与讨论

2.1 仿真分析的温度场结果

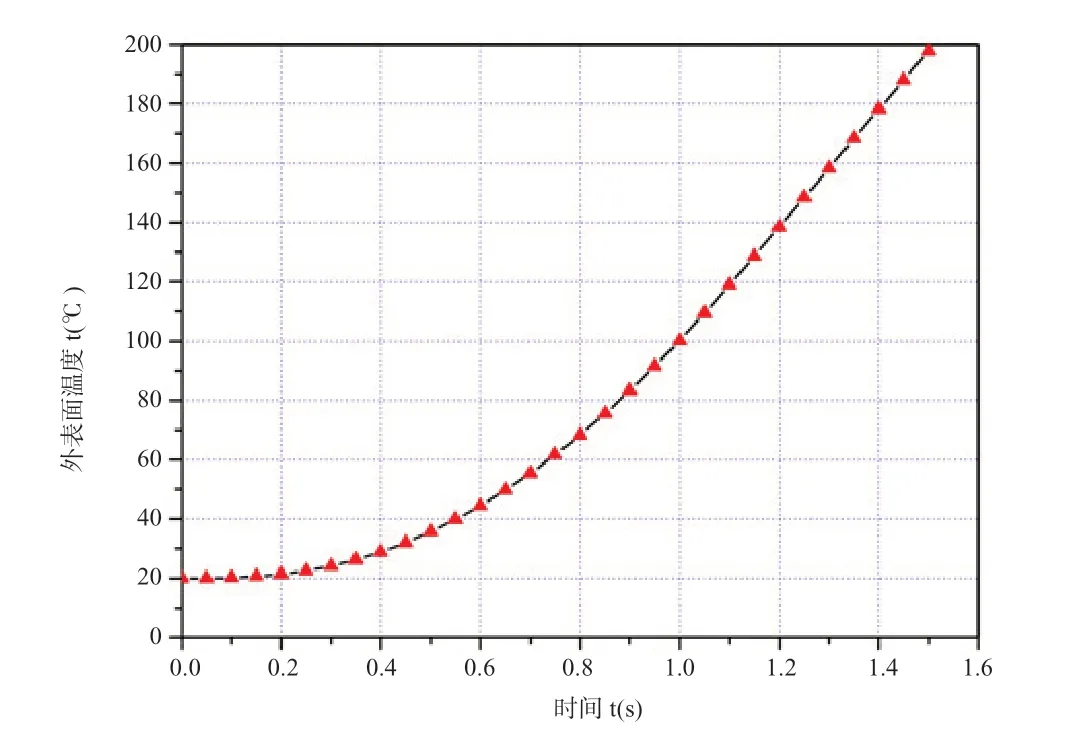

设定仿真瞬态步长为0.05 s、完成0~1.5 s 瞬态温度场仿真模拟计算,1.5 s 时刻整个模型仿真结果温度场云图见图3 所示。发动机工作到1.5 s结束时刻,模型沿径向方向0~5.4 mm 内的温度变化见图4;铝壳体外表面0~1.5 s 内的温度随时间变化情况见图5。

图3 温度变化仿真结果Fig.3 Temperature distribution of the model

图4 径向温度分布图Fig.4 Temperature distribution of radial direction

图5 壳体外表面的温度变化图Fig.5 Temperature distribution of shell's outer surface

仿真分析结果表明,从图4 可知粘结层与铝壳体接触面的温度为255 ℃,远未达到铝合金壳体的熔化温度点,分析认为在该条件下铝合金壳体能满足材料耐温要求;从图5 可知铝合金壳体外表面的温度变化从0到0.3 s开始爬升较为缓慢,之后逐渐为线性快速增长;经过1.5 s 后壳体外侧面温度为194 ℃,与壳体内侧面的温度差为61 ℃,铝合金壳体的平均温度值约为224.5 ℃,仍能够满足发动机壳体在理论计算15 MPa 条件下的结构强度使用要求,保证发动机壳体设计安全可靠。

2.2 验证试验结果及分析

发动机壳体为铝合金7A09 厚度5 mm,喷涂0.1 mm NiCrAiY 粘结层与喷涂0.3 mm YSZ 完成隔热涂层的热防护功能,对整个发动机开展了各项环境试验(冲击、振动、运输、高低温循环)考核后,再进行点火考核试验。发动机工作时间为1.5 s、工作压强约12 MPa、理论燃气温度为2200 ℃,发动机试验压强曲线见图6,从点火开始直到工作结束以及燃气泄压过程,高温燃气均全程直接接触到喷涂层表面。在发动机壳体外表面的两处对称位置,采用贴片式热电偶温度传感器进行温度测量,发动机壳体外表面测试温度变化曲线见图7。

图6 发动机工作压强曲线Fig.6 SRM working pressure curve

图7 壳体外表面温度变化曲线Fig.7 Temperature results of shell's outer surface

通过图7 温度曲线可以判断,两路温度测试结果保持了较好的一致性,在初始阶段表面温度维持在环境温度约0.4 s,之后开始呈均匀直线上升至最高温度约为180 ℃,比发动机工作燃烧完的时间略有延迟近1 s 达到最高温度,之后随着对流及热辐射的影响开始逐渐降温。

点火试验后拆卸发动机壳体,发现喷涂的YSZ 涂层与铝合金壳体结合面良好、结构完整,铝合金未见局部熔融、涂层未见局部脱落、翘起等缺陷现象。经过多发次地面试验与飞行试验考核,均取得圆满成功,试验结果表明YSZ 涂层具有良好的抗热冲击性能,实现对铝合金壳体的隔热防护及保证结构强度要求,能满足发动机燃烧室的使用要求。

3 结论

(1) 在固体火箭发动机内燃气具有高温、高压、流速高的条件下,在铝合金壳体内表面上采用等离子喷涂氧化锆涂层技术,具有极低的热导率(1.07 W/(m·K)),可大幅度地减小热防护层设计厚度至0.4 mm、有效扩大了燃气通道面积,同时解决了软质绝热层容易出现烧蚀、脱落等缺陷引起的发动机壳体烧穿等故障模式。

(2) 从仿真结果可知,喷涂YSZ 涂层后可大幅度降低高温燃气对铝合金壳体的热传导加热效应,保证铝合金壳体的材料强度在安全使用范围。从多次验证试验考核结果可知,在2200 ℃、1.5 s 高温燃气条件下,YSZ 涂层对铝合金壳体表现出优良的隔热防护功能,壳体外表面最高只有约180 ℃,涂层工作过程稳定可靠,充分验证及拓展了YSZ 涂层在高温燃气领域的应用范围;可将壳体内表面喷涂YSZ 涂层的工艺应用于工作时间较短、燃气温度较高的其它固体火箭发动机的隔热防护措施中。