激光冲击/机械喷丸复合强化对TC4 钛合金外物损伤疲劳性能的影响

田 凯 ,帅仕祥 ,罗学昆 ,王 欣 ,马世成 ,许春玲

(1.中国航发北京航空材料研究院 表面工程研究所,北京 100095;2.中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空重点实验室,北京 100095;3.航空工业成都飞机工业(集团)有限责任公司,成都 610091)

在飞机起飞和降落阶段,航空发动机易吸入砂石、细小金属、冰雹等杂物,导致风扇及压气机叶片前缘出现外物损伤(foreign object damage,FOD)[1]。损伤处呈现明显塑性变形、结构应力集中或材料丢失等特征[2-5],可能诱发疲劳裂纹萌生与快速扩展,引发叶片断裂,严重降低了叶片的高周疲劳寿命。受损断裂的叶片在巨大的离心力与气流冲击下进入发动机内部,极易诱发发动机二次损伤或停机,造成严重飞行事故[6]。FOD 已成为影响飞机发动机飞行安全的重要因素之一,据统计,每年全球因FOD 造成的经济损失高达40 亿美元[7]。国内外学者采用实验与仿真技术对FOD 现象进行了大量系统性研究。Harding 等[8]采用空气炮技术在钛合金叶片前缘上预制FOD 损伤,结果表明,损伤后叶片疲劳性能下降明显。孙振德等[9]分别采用摆锤法与枪弹法对FOD 过程进行模拟,并对这两种撞击方法的损伤过程及损伤机理进行分析。由于FOD 尺寸较小,通过实验方法在残余应力分布表征方面受到较大限制,诸多学者通过有限元动力学仿真的方式在 WorkBanch、ABAQUS 等商用软件上,采用Johnson-Cook 等本构模型,模拟了FOD 损伤过程[10-12],结果表明以FOD 区域应力应变仿真结果与实验结果吻合度较高,证实了数值模拟分析FOD 过程的可行性。

目前,FOD 的实验模拟大多采用空气炮的方法,该方法具有效率高,操作便捷等优点,但是也存在控制精度不佳、复现性差、设备昂贵等不足。尤其在模拟低速撞击、磕碰等损伤时存在较大局限性。本工作采用硬度计压头预制凹坑的方法,具有精度高、深度可控、低速撞击损伤复现性好等优点。

表面形变强化技术通过在零件表面构建残余压应力层和微观组织强化层,显著提高零件高周疲劳性能,是航空领域应用最广泛的抗疲劳制造技术之一。该技术包括机械喷丸[13]、激光冲击[14]、冷挤压[15]、超声冲击[16]等多种工艺技术,目前应用最广泛的是机械喷丸强化技术,该技术具有抗疲劳性能优异、适应性好等优点,但是也存在强化层深度较浅、表面粗糙度值过大等不足,难以满足高应力集中结构的抗疲劳需求。激光冲击强化技术利用高能、短脉冲激光诱导的等离子体冲击波的力学效应,使零件表面形成深层的表面残余压应力和硬化层,显著提高零件的高周疲劳性能,具有表面质量好、控制精度高等优点,但是该技术也存在表面残余应力幅值较小、加工效率较低等不足。为了满足叶片前缘抗FOD 疲劳的需求,激光冲击/机械喷丸复合强化技术受到越来越多的重视。罗学昆等[17-18]从试样表面形貌、残余应力场等方面研究了激光冲击/机械喷丸复合强化对TB6 钛合金表面完整性与疲劳性能的影响。但是,目前复合强化对TC4 钛合金FOD 试样的疲劳性能的研究相对较少。

本工作采用激光冲击(LSP)/机械喷丸(SP)复合强化对TC4 钛合金薄壁试样进行表面处理,通过硬度计预制不同形状的凹坑引入FOD,采用X 射线衍射方法测量复合强化前后试样表面残余应力梯度分布,通过电磁振动台测试复合强化试样的高周疲劳寿命,利用扫描电镜分析疲劳断口,数值仿真模拟了FOD 前后试样表面残余应力分布演化规律,以期揭示复合强化层抗FOD 疲劳性能的影响机制。

1 实验及方法

1.1 材料与试样制备

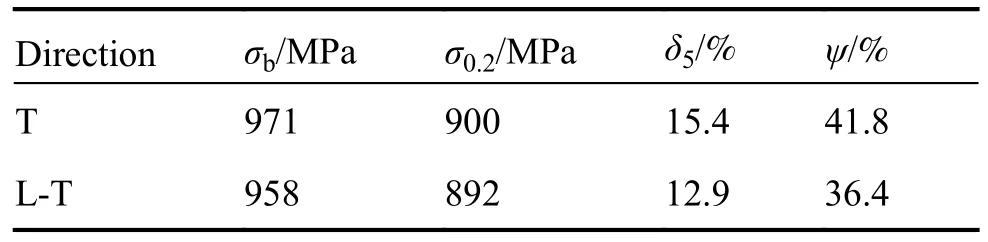

试样材料为TC4 钛合金,其主要化学成分见表1,拉伸性能见表2。

表1 TC4 钛合金化学成分表(质量分数/%)Table 1 Chemical composition of TC4 titanium alloy(mass fraction/%)

表2 TC4 钛合金的拉伸性能Table 2 Tensile properties of TC4 titanium alloy

在进行复合强化前,将TC4 钛合金试样加工成图1 所示一级振动试样,试样取样原材料长度方向,机加工表面最终为磨削状态,并将表面抛光至Ra0.8 μm。将试样分为4 组,每组4 件,第一组为机加后未处理状态,记为AR;第二组为机加状态后进行预制FOD,记为AR-FOD;第三组为机加后进行LSP+SP 复合强化,记为FH;第四组为机加并进行LSP+SP 复合强化,后预制FOD,记为FH-FOD。

图1 TC4 钛合金一级振动试样Fig.1 First-class vibration specimen of TC4 titanium alloy

1.2 激光加喷丸强化过程

在试样预制FOD 前,进行LSP+SP 复合强化表面处理。LSP 过程采用SGR-60-1-I 纳秒脉冲激光器,产生激光能量在空间中成高斯分布,激光波长1064 nm。选用3M 公司制造黑色胶带作为吸收层,选用水喷嘴在加工表面形成去离子水膜作为约束层。激光冲击强化工件夹持机器人进行离线编程后模拟加工,激光冲击强化工艺参数如表3,激光冲击点扫描方式分布如图2 所示。待加工表面激光冲击强化全部完成后,由KXS-3000P 数控喷丸机进行喷丸,喷丸过程参照航空标准HB/Z 26 航空零件喷丸强化工艺进行,使用AZB150 陶瓷弹丸,喷丸强度Almen 强度0.10 A,喷丸表面覆盖率100%。

图2 激光冲击路径点Fig.2 Laser shock path point

表3 激光冲击工艺参数Table 3 LSP process parameter

1.3 残余应力测试

对预制FOD 前,取LSP+SP 复合强化前后两组试样,选择其加工表面沿深度方向进行残余应力梯度测试。采用LRXD 型X 射线衍仪分别测量表面残余应力值,后通过电解抛光对试样表层逐层腐蚀,测得试样沿垂直于加工表面方向不同深度的残余应力值。绘制两组试样沿深度方向残余应力曲线,并分析其分布规律,研究复合强化后残余应力场重布规律。

1.4 外物损伤模拟

为了模拟球形与锥形FOD 损伤,用HR-150A洛氏硬度仪对TC4 试样挤压预制压坑,施加载荷50 kg,压坑形状位置如图3 所示。选用钢球压头(直径0.9 mm)压制球状凹痕,沿中心长轴垂线分布,间距3.7 mm;选用金刚石压头(长轴0.7 mm)压制锥状凹痕沿中心长轴分布,与球状凹痕间距3.7 mm。

图3 试样压坑形状与位置(a)AR-FOD 试样;(b)FH-FOD 试样Fig.3 Shape and location of the pressure pit(a)AR-FOD specimen;(b)FH-FOD specimen

1.5 数值模拟

为了获得AR 与FH 两种状态钛合金试样在FOD 缺陷后的截面应力应变情况,评估缺陷处横截面上应变与残余应力变化,通过Abaqus CAE 软件进行有限元数值模拟。FOD 过程为持续时间极短的动态冲击载荷,会产生超过试样屈服应力的局部应力引发材料塑性变形,因此在软件中选用描述短时冲击响应的J-C 本构模型进行材料赋予。建立TC4 钛合金试样J-C 本构模型,其材料参数与J-C模型参数如表4[19-20]。

表4 TC4 钛合金材料属性Table 4 TC4 titanium alloy material properties

建立TC4 钛合金试样与球状、锥状探头模型,挤压表面运用8 个节点六边形单元(C3D8R)进行网格划分,并对接触区域进行局部网格细化,细化网格控制在150 μm×150 μm,如图4 所示。材料赋予后在FH 试样的预定义场中输入实验测得的梯度残余应力场,模拟表面强化后应力状态。载荷步中模拟挤压过程,试样下底面与四周表面固定不动,挤压探头施加分别对AR(未加工)表面和FH(已形成残余应力层)表面的应力500 N,模型接触条件切向定义为剪切摩擦罚函数,摩擦因数取0.1,法向定义为“硬”接触。在这一阶段使用质量缩放并加入了位移测量单元,编写了完整的ABAQUS 输入平台来描述分析。最后,使用ABAQUS 输出压入端残余应力场与应变分布云图。

图4 有限元网格划分(a)球形探头挤压网格模型;(b)锥形探头挤压网格模型Fig.4 Finite element meshing(a)spherical probe extrusion mesh model;(b)cone probe squeeze mesh model

1.6 疲劳寿命测试与断口分析

对4 组试样每组取5 件进行疲劳寿命测试。采用QBG 液压伺服疲劳试验机,疲劳实验按照标准HB5277—1984(发动机叶片和材料的振动疲劳试验方法)在室温下进行,加载最大应力420 MPa,应力比R=0.1,加载频率约360 Hz。记录断裂时加载循环次数为该试样疲劳寿命,并计算4 组试样平均寿命。将每组试样中接近平均寿命的试样在JSM7900F 扫描电子显微镜下观察断口形貌。

2 结果与讨论

2.1 残余应力分析

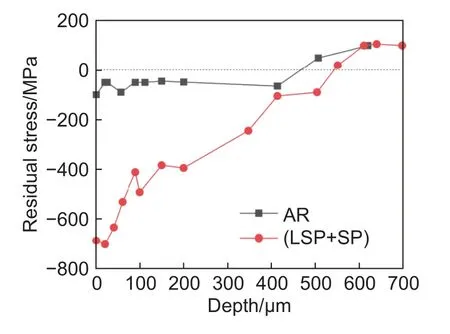

LSP+SP 复合强化后,在试样表层引入的残余压应力层对提高钛合金疲劳性能有显著影响,其大小与深度是评价强化效果的重要因素。图5为X 射线衍仪测得AR 与FH 试样不同深度残余应力曲线。AR 试样在机械加工磨削后表面会形成−50~−100 MPa 的残余压应力。在LSP+SP 复合强化后,FH 试样表面残余压应力值达到−690 Mpa,最大残余压应力值出现在次表层,为−712 MPa,随着深度增加,残余压应力值逐渐减小,至550 μm 时出现残余拉应力,FH 试样的残余压应力场深度超过500 μm。由此可见经过LSP+SP 复合强化工艺,TC4 钛合金试样表层形成了深度大于500 μm 的残余压应力场,并且在强化表面具有较高残余压应力值。

图5 不同深度处的残余应力分布Fig.5 Residual stress distribution at different depths

2.2 FOD 表征

通过三坐标测量仪测量了AR-FOD 试样和FH-FOD 试样表面压痕形貌,AR-FOD 试样表面球状凹坑直径约为750 μm,经过复合强化之后FHFOD 试样表面球状凹坑直径降低至730 μm。同时AR-FOD 试样球状凹坑平均深度52.3 μm,略高于FH-FOD 试样(49.5 μm)。AR-FOD 试样表面锥状凹坑对角线长度约为653 μm,略大于FH-FOD 试样表面(633 μm)。在深度方向AR-FOD 试样锥状凹 坑 平 均 深 度62.8 μm,略 高 于FH-FOD 试 样(60.1 μm)。这归因于复合强化对材料表面的加工硬化效应,同时FOD 深度未能超过强化后产生的残余压应力层(500 μm)。

2.3 数值模拟

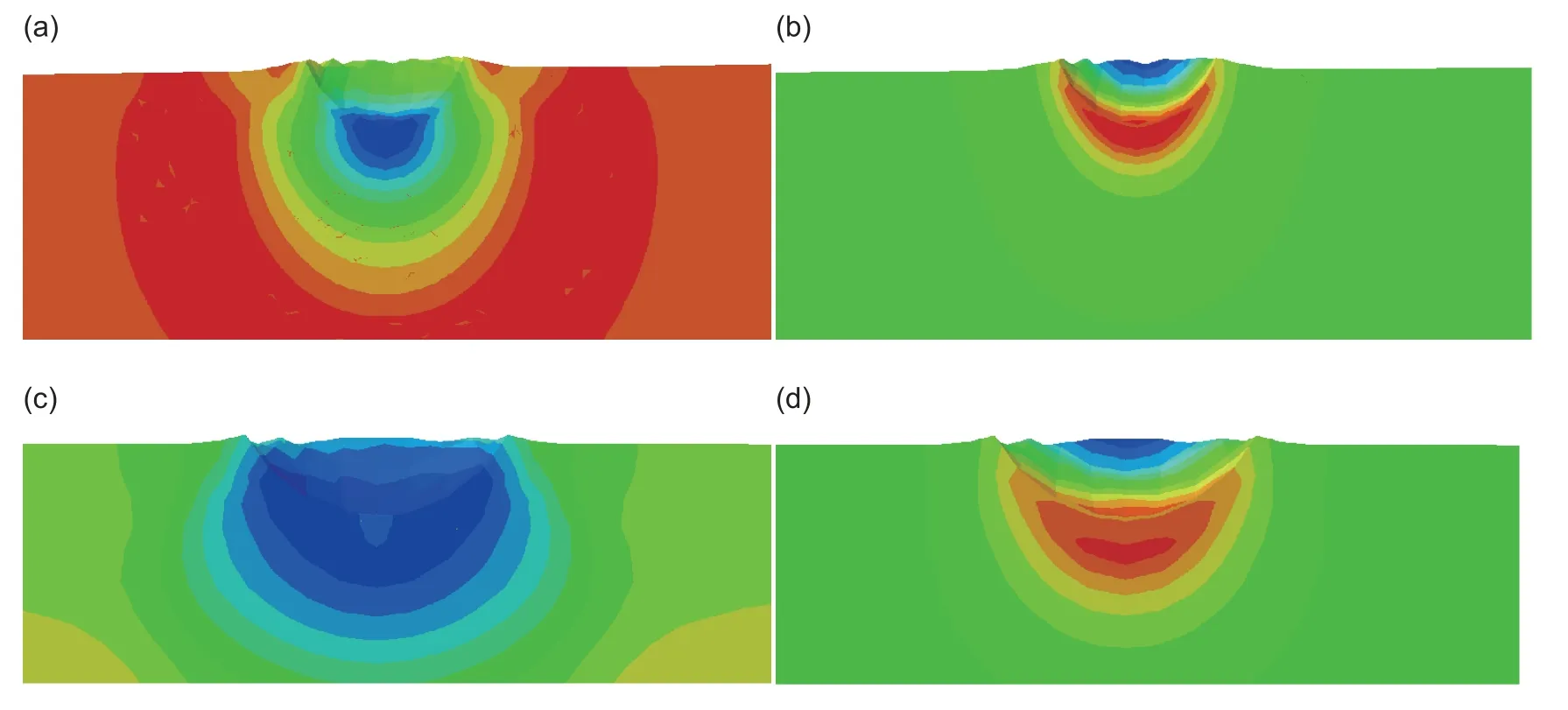

在显式动力学分析步中计算0.1 ms 后得到预制FOD 产生的稳定残余应力场。在疲劳加载过程中,试样受到的载荷主要为长轴方向的拉压应力,因此在仿真后处理中提取缺口位置沿试样长轴方向(S11)的应力与应变云图。

TC4 钛合金缺口位置的S11 向残余应力与应变如图6、图7,残余应力云图中应力单位为MPa,拉应力为正,压应力为负。由应力云图可知,压头挤压后在试样表面造成了压头形状的不均匀塑性变形,使附近残余应力场重布,同时由于材料的塑性流变在凹坑与表面交接处有材料堆积。在球形压头挤压后,AR-FOD 试样产生球状凹坑,凹坑底部区域由于材料受挤压发生塑性变形,呈现明显的残余压应力,由凹坑底部向边缘方向残余压应力也逐渐降低,至边缘处会有拉应力场出现,如图6(a),同时其底部与边缘应变范围LE-0.337~0.346,如图6(b)。引入LSP+SP 复合强化产生的残余压应力场后,FH-FOD 试样经球形压头挤压后,与ARFOD 试样相同,凹坑底部区域已有残余压应力场明显增大,并且由凹坑底部向边缘方向残余压应力也增加幅度逐渐降低。而在凹坑与表面交接区域仍然成压应力状态,如图6(c),同时其底部与边缘应变范围LE−0.222~0.266,如图6(d),塑性变形较AR-FOD 试样有所降低,与实验测量结果相吻合。

图6 球形凹坑位置残余应力与应变分布(a)AR-FOD 残余应力分布;(b)AR-FOD 应变;(c)FH-FOD 残余应力分布;(d)FH-FOD 应变Fig.6 Residual stress and strain distribution at spherical pits (a)AR-FOD residual stress distribution;(b)AR-FOD strain;(c)FH-FOD residual stress distribution;(d)FH-FOD strain

图7 锥形凹坑位置残余应力与应变分布(a)AR-FOD 残余应力分布;(b)AR-FOD 应变;(c)FH-FOD 残余应力分布;(d)FH-FOD 应变Fig.7 Residual stress and strain distribution at the conical pit(a)AR-FOD residual stress distribution;(b)AR-FOD strain;(c)FH-FOD residual stress distribution;(d)FH-FOD strain

在锥形压头挤压后,AR-FOD 试样产生锥状凹坑,与球形凹坑区域残余应力分布规律类似,凹坑底部被引入较大的残余压应力,并向边缘逐渐减小,在凹坑边缘处出现拉应力场,拉应力幅值(270 MPa)比球状凹坑(320 MPa)有所降低,如图7(a)。锥形压头挤压后FH-FOD 试样在凹坑边缘处也保留了残余压应力状态,图7(c)。同时,锥形压头挤压后,FH-FOD 试样变形程度较ARFOD 试样有所降低,如图7(b)与7(d),与实验测量结果相吻合。由此可知LSP+SP 复合强化后,TC4 钛合金试样表面产生的残余压应力场使得试样表面在FOD 后形变程度降低,同时在形成凹坑边缘应力集中较大处仍然留有一定的残余压应力场,可以有效抑制疲劳裂纹萌生与扩展。

2.4 疲劳寿命测试

将4 组试样各取5 件在420 MPa 加载应力下振动疲劳寿命测试结果如表5。与AR 试样相比,FH 试样平均疲劳寿命由515000 提高到1×107未发生断裂,平均疲劳寿命至少提高19.5 倍;预制外物损伤后AR-FOD 试样平均疲劳寿命下降66%。FH-FOD 试样平均疲劳寿命提高到815200,与ARFOD 试样(平均疲劳寿命172800)相比提高至4.7倍,甚至与AR 试样(平均疲劳寿命515000)相比提高至1.6 倍。结果表明,引入FOD 使得TC4 钛合金试样疲劳寿命下降明显,经过LSP+SP 复合强化后对原始试样疲劳性能有了很大的提升,同时减弱了FOD 对疲劳性能的影响,FH-FOD 试样平均疲劳寿命甚至高于原始AR 试样,说明复合强化有效增加了材料受外物致损后的疲劳寿命。

表5 疲劳寿命(σmax=420 MPa)Table 5 Fatigue life(σmax=420 MPa)

2.5 断口分析

选择AR-FOD 与FH-FOD 组中与平均寿命相近的试样断口进行分析。图8 为AR-FOD 和FHFOD 断口打开后的断口形貌。由宏观断口图8(a)与8(b)可知,FH-FOD 试样表面性能较ARFOD 试样更为均匀,两个试样宏观断口形貌相似,均在球状压坑处断裂,断口明显分为3 个区域,分别是疲劳源区、裂纹扩展区与瞬断区。疲劳源区位于球状缺口部位,这是因为凹坑缺陷破坏了材料表面的连续性,导致出现应力集中区域,同时凹坑周围有很多微缺陷与微裂纹,为疲劳裂纹的萌生提供了有利的条件。相较于锥状凹坑,球状凹坑引入了更大幅度的形变量,同时引起了更高的应力集中。在断口图中,可见疲劳源起源后裂纹沿放射状扩展;疲劳源区光亮度较大,是由于裂纹扩展过程中断口反复摩擦挤压导致。由SEM 图8(c)可以看出AR-FOD 试样裂纹由靠近凹坑边缘(数值仿真材料堆积处)的表面开始起源,而由SEM 图8(d)表明FH-FOD 试样的裂纹起源位于与凹坑相邻的次表面且有多个裂纹源,可以说明LSP+SP 复合强化阻碍了裂纹从表面起源成核。

经过上述研究,预制FOD 凹坑边缘会出现材料堆积,属于较大的表面缺陷与应力集中,易发生疲劳裂纹的萌生。AR 试样预制FOD 后在凹坑边缘形成较高的残余拉应力区域。在LSP+SP 复合强化后FH 试样残余压应力场深度约为500 μm,预制FOD 后凹坑深度(49.5~60.1 μm)未能超过强化后产生的残余压应力层,凹坑边缘处仍然留有残余压应力,阻止了裂纹的萌生,使裂纹起源由材料表面转移到次表面,提高了试样疲劳裂纹萌生寿命。同时残余压应力场会在裂纹处施加压应力,阻止裂纹扩展或使裂纹闭合,提高了试样疲劳裂纹扩展寿命,可以解释FH-FOD 试样平均疲劳寿命优于 ARFOD 试样,甚至要优于没有预制FOD 的AR 试样。

3 结论

(1)LSP+SP 复合强化将TC4 钛合金在外物损伤条件下的一阶振动疲劳寿命提高至4.7 倍,比未强化的未损伤试样疲劳寿命提高至1.6 倍。

(2)预制FOD 在试样缺口表面会引发残余应力的再分布,FOD 缺口底部形成了较高幅值的残余压应力层,在缺口边缘会有残余拉应力层出现。同时由于材料发生塑性变形,在缺口边缘造成较大的应力集中,为裂纹萌生提供优先场所,使疲劳寿命大幅降低。

(3)LSP+SP 复合强化可以在TC4 钛合金表面引入深度大于500 μm 的残余压应力场,复合强化产生的残余压应力场能够有效平衡FOD 缺口边缘形成的拉应力,使得试样表面在FOD 后凹坑边缘应力集中较大处仍然留有残余压应力场,可以有效抑制裂纹萌生与扩展,减小了FOD 对TC4 钛合金疲劳性能的影响。