铂铝黏结层体系EB-PVD 热障涂层的热循环行为

贺文燮 ,甄 真 ,王 鑫 ,彭 超 ,牟仁德 ,何利民 ,黄光宏,许振华*

(1.贵阳航发精密铸造有限公司,贵阳 550014;2.中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

热障涂层技术是一种将耐高温、高隔热陶瓷材料沉积在合金基体表面的高温防护技术,其可以有效降低热端部件表面温度,提高基体材料耐高温氧化腐蚀性能,提升发动机的推重比和热效率,延长高温高应力状态下热端部件的使用寿命[1-2]。目前作为热障涂层的黏结层体系主要包括两类:包覆型的MCrAIY(M=Ni、Co)涂层和扩散型的(Ni,Pt)Al)涂层(简称铂铝黏结层)[3]。由于铂铝涂层的高温抗氧化腐蚀特性较为优异,常作为抗氧化涂层或热障涂层黏结层应用于航空发动机涡轮叶片的高温防护涂层中[4]。Pt 元素改性的铝化物涂层具有能够提高涂层的组织稳定性、改善氧化膜的自愈合能力、降低元素互扩散速率等特点,显著提高涡轮叶片的寿命,因此铂铝涂层被广泛应用于国内外的航空发动机[3-6]。

作为热障涂层黏结层,对铂铝黏结层的制备工艺、元素成分、相结构等提出了精细化的控制要求。早期文献报道[7-10],根据制备工艺的不同,铂铝黏结层的微观结构可分为两类:(1)黏结层外层由单一的β-(Ni,Pt)Al 相组成的富铝区组成,黏结层扩散区由合金基体中的Ni,Co,Cr,W 等元素与黏结层外层区域的互扩散形成。铂铝黏结层中铂改性元素溶于β-铝化物中,具有这种结构的铂铝黏结层一般采用高温低活性渗铝工艺制备。(2)黏结层由β-(Ni,Pt)Al 和PtAl2组成的富铝区组成,白色相为PtAl2。黏结层最外层一般由(Ni,Pt)Al 和PtAl2相组成,中间层为(Ni,Pt)Al 相,与合金基体接触的结合层内层为扩散区,而Pt 主要在涂层表面积聚。此种微观结构一般采用低温高活度的渗铝工艺制备,其具有良好的抗氧化性能,但表面的脆性相使其不适合使用于热障涂层黏结层体系中。由于制备工艺技术的差异,报道中的铂铝黏结层具有不同的物相结构,对于热障涂层热循环寿命的影响尚需进一步研究。另一方面,针对长寿命铂铝黏结层物的电子束物理气相沉积(EB-PVD)热障涂层的研究较少[11-12]。本工作以长寿命热障涂层为目标,精细化调控铂铝黏结层制备工艺并采用EBPVD 法制备氧化钇部分稳定化的氧化锆(YSZ)陶瓷面层,最终对涂层的热循环性能及其失效模式开展研究。

本工作在镍基单晶高温合金基体上采用化学气相沉积法(CVD)制备铂铝金属黏结层,并采用EB-PVD 制备YSZ 陶瓷面层,开展铂铝黏结层体系EB-PVD 热障涂层的热循环性能和热障涂层剥落失效行为研究。通过研究失效过程中TGO、黏结层和陶瓷层内部及相关界面的显微组织形貌和元素分布演变,以及制备态和热循环后的TGO 层应力水平变化,寻找延长热障涂层热循环寿命的工艺控制途径。

1 实验材料及方法

1.1 实验材料和涂层的制备方法

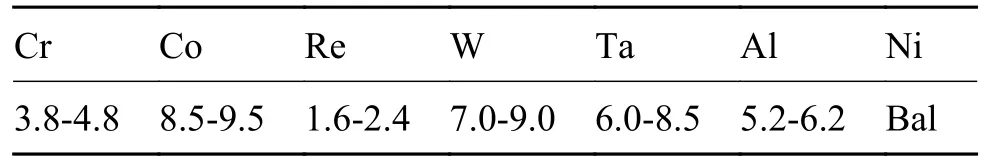

实验采用尺寸为30 mm×10 mm×1.5 mm 的镍基单晶高温合金试片,其名义元素成分如表1 所示。首先合金基体经过湿吹砂、超声清洗、去离子水冲洗、酒精浸泡和烘干等前处理步骤后,在合金基体表面采用电镀工艺制备出厚度约为5~6 μm 的Pt 层后,在1000 ℃真空热扩散处理2 h。随后采用CVD 工艺渗铝,其CVD 过程工艺参数为:内置反应器放置99.99%纯铝颗粒、沉积温度1000 ℃、沉积时间为4 h、H2气体流量20 L/min、HCl 气体流量2 L/min、真空度15 kPa 。接着将铂铝涂层试样置于真空扩散炉内进行1050 ℃/2h 的真空热处理;最后,采用EB-PVD 工艺制备出YSZ 陶瓷层,EB-PVD 过程工艺参数为:基体预热温度900 ℃、沉积温度为950 ℃、沉积时间1 h、电子枪的电子束流1.5 A、沉积室的真空度5×10−2Pa。

表1 镍基单晶高温合金的元素成分(质量分数/%)Table 1 Composition of nickel-based single crystal superalloy(mass fraction/%)

1.2 性能表征

热障涂层的热循环性能测试参照QAVIC 06016.1—2012《涂层热震试验方法 第1 部分:高温炉加热法》进行,测试条件为1100 ℃,加热保温时间55 min,冷却时间5 min。

采用扫描电子显微镜(SEM)表征热障涂层的表面和截面的微观形貌,用于评判涂层组织演化和涂层剥落失效后的脱落位置。采用能谱仪(EDS)表征制备态涂层组织的化学成分及失效过程中组织化学成分演变。使用X-射线衍射仪(XRD),采用CuKα 射线4(°)/min 的速度标准对铂铝黏结层的进行相结构分析。通过激光拉曼测试技术(拉曼HR800),采用绿光Ar+激光源(波长514.5 nm,检测荧光信号687~700 nm)表征热障涂层热循环过程中TGO 层的残余应力。

2 结果与讨论

2.1 相结构和显微组织分析

图1 为沉积态铂铝黏结层的XRD 谱图,由图1可知,铂铝的相结构为均质的两相结构,即:β-(Ni,Pt)Al 相和PtAl2相。该相组成主要与Pt 层厚度、真空热扩散条件、CVD 沉积温度、气态前驱体的活性等关键参数密切相关。CVD 铂铝粘结层的形成过程主要包括四个阶段:(1)金属Al 颗粒与HCl 气体在高温下发生化学反应,形成活性的AlClx前驱体;(2)含有活性[Al]原子的气态前驱体在一定真空度和H2载气的作用下输送至合金基体表面;(3)活性[Al]原子吸附在合金表面,同时合金基体的活性表面积减少;(4)吸附后的活性[Al]原子与扩散至合金表面的(Ni,Pt)固溶体或Pt 原子结合,从而形成β-(Ni,Pt)Al 相和PtAl2相[10]。β-(Ni,Pt)Al 的存在既可以改善涂层的高温抗氧化腐蚀性能,又可以为保护性氧化膜提供充足的Al 源[13]。PtAl2相具有良好的高温抗静态氧化能力,一般而言,PtAl2相氧化增重初期主要来自于θ-Al2O3的生成,很快θ-Al2O3转变为α-Al2O3且增重趋于平缓,但是PtAl2相的抗循环氧化能力不佳[14]。

图1 沉积态铂铝黏结层的XRD 相结构测试Fig.1 Phase of the as-deposited(Ni,Pt)Al bond coat by XRD

图2 为沉积态铂铝黏结层的表面和横截面SEM 形貌图以及相关区域的EDS 谱图。由图2(a)的结果可知,黏结层的表面组织结构较为完整均匀且密实,涂层表面呈现出一定程度的波动起伏,局部位置的晶粒展示出凸起状态,但涂层表面形貌未观察到显微裂纹、孔洞、褶皱、起皮剥落等缺陷,该显微形貌在高温和燃气热腐蚀工况条件下可提升合金基体材料的高温抗氧化腐蚀性能。与早期实验结果不同的是[15-16],本实验的铂铝黏结层没有形成明显的晶粒晶界“背脊”,晶粒和晶界也没有明显的晶粒富集现象。这可能是由于在铂铝黏结层形成过程中,涂层表面富集的Pt 原子与含有[Al]的活性前驱体择优发生化学反应,形成了富Al 的PtAl2相。由于PtAl2相与β-(Ni,Pt)Al 相的晶体结构不同,涂层表面显微形貌也存在一定的差异性。据早期文献资料报道[11,17],单一的β-(Ni,Pt)Al 相黏结层表面固有的晶粒晶界“背脊”形貌,在高温热暴露过程易于在热障涂层体系的热生长氧化物(TGO)层处形成波动褶皱形貌,诱导TGO 层的内应力积聚和松弛,从而导致涂层界面处显微裂纹的萌生、滋长和扩展,并最终引起热障涂层体系陶瓷层的过早剥落失效。由图2(b)可知,黏结层总体上主要由两部分组成,即:涂层区和扩散区两层,涂层区内又分为三层,外层主要为PtAl2相,中 间 层 主 要 为PtAl2相 和β-(Ni,Pt)Al 相,内层主要为均质的β-(Ni,Pt)Al 相。该现象与图1 的结果相一致。同时,黏结层内未观察到显微裂纹的产生,黏结层与合金基体的界面无分离等缺陷。由黏结层的表面(区域“A”)和横截面(区域“B”)EDS 结果(图2(c)和图2(d))可知,沉积态的铂铝黏结层的元素主要包括Ni、Pt、Al、Cr 和Co 元素。其中Al 元素和Pt 元素的含量检测结果分别为27.6%~29.2%和27.5%~28.3%(质量分数,%)(如表2 所示),该Al 元素和Pt 元素含量可为改善涂层的高温抗氧化腐蚀性能提供保障。

图2 铂铝黏结层(a)表面微观组织形貌;(b)横截面微观组织形貌;(c)区域“A”的EDS 谱图;(d)区域“B”的EDS谱图Fig.2 As-deposited(Ni,Pt)Al bond coats(a)SEM images of surface;(b)SEM images of cross section;(c)corresponding EDS spectra of areas A;(d)EDS spectra of areas B

表2 沉积态铂铝黏结层的元素含量(重量分数/%)Table 2 Composition of as-deposited(Ni,Pt)Al coating(mass fraction/%)

图3 所示为沉积态YSZ 陶瓷层的表面和横截面SEM 形貌图。由图3(a)中的结果可知,陶瓷层表面呈现凹凸不平的“花菜”状和“金字塔”状,这是EB-PVD 工艺制备陶瓷涂层所具有的典型微观结构。同时,陶瓷层的横截面可观察到典型的垂直于黏结层界面的柱状晶组织。陶瓷涂层和铂铝黏结层厚度分别为71.4 μm 和27.1 μm。在界面处的陶瓷层与黏结层冶金结合,而柱状晶每个晶粒具有较大的纵横比,晶粒和晶粒之间互相独立,相邻的晶粒之间存在孔隙。正是由于这种特殊的微观结构,使得EB-PVD 技术制备的热障涂层具有较低的平面弹性模量。在服役过程中,柱状晶间隙使得涂层本身具有一定的应变容限,从而获得较高的热循环寿命[18]。另一方面,陶瓷涂层微观组织柱状晶由具有不同取向的亚晶组成,各个晶粒间隙中存在大量分布的毛细结构,进一步缓解其在服役过程中热应力的聚集,避免陶瓷涂层的开裂剥落。

图3 YSZ 陶瓷层的SEM 形貌图(a)表面;(b)横截面Fig.3 SEM images of microstructures of as-deposited YSZ ceramic coatings(a)surface;(b)cross sectional

2.2 热循环评价和失效行为

2.2.1 宏观形貌

图4 所示为(Ni,Pt)Al/YSZ 热障涂层热循环前、后的试样宏观形貌。由图4(a)可知,陶瓷涂层已均匀、完整地涂覆在基体合金的表面,陶瓷涂层表面均质连续,未观察到开裂、剥落、翘皮、边缘翘曲、云状飞溅点、颗粒状凸起飞溅点等缺陷。经过500 h 高温热循环测试后,试片边缘的陶瓷层观察到了涂层剥落,呈现出片层状的剥落现象,并伴有周边的起皱和翘皮,由此可见裂纹主要是由剥落位置为中心向试样中间方向扩展。

图4 热障涂层试样的宏观形貌图(a)沉积态;(b)热循环失效态Fig.4 Morphologies of TBC(a)as-deposited;(b)after cyclic oxidation

此外,由图4(b)可发现,陶瓷涂层剥落的位置可见非正常氧化造成的绿色氧化斑。不同的是,裸露的黏结层表面未观察到明显的多边形网格状组织结构,晶粒晶界“背脊”形貌比较模糊。陶瓷涂层在热循环过程中产生的早期剥落现象,可能与热障涂层体系层间热膨胀不匹配引起的残余应力积聚和应力应变快速松弛有关[19]。一般而言,如果黏结层与陶瓷层间的热膨胀系数差异性增大,将易于造成热暴露过程中形成的TGO层内应力的增加和张应力松弛释放速率变大,从而加速涂层样品在热循环测试阶段的冷却过程中,黏结层与TGO 层或者TGO 层与陶瓷层的界面处诱导形成显微裂纹的萌生、滋长和延伸,造成层间界面分离和陶瓷层剥落[16,20-21]。

2.2.2 微观形貌

图5 所示为热障涂层试样经200 次循环氧化后的SEM 显微形貌。由图5 中的结果可知,涂层表面沿着柱状晶间的间隙已形成较多的显微裂纹,且各裂纹间呈现桥联搭接的状态。经检测,显微裂纹的宽度约为14.8~22.5 μm 之间。虽然经过了200 h 的高温循环氧化,陶瓷层局部位置出现了部分致密化、烧结的现象,但是陶瓷层表面仍然存在典型的柱状晶“花菜”状微观形貌,表明该显微组织有利于提升热障涂层的高温抗剥落性能。

图5 热循环200 次后的涂层表面SEM 形貌(a)低倍;(b)高倍Fig.5 SEM surface morphologies of TBCs after cyclic oxidation for 200 cycles(a)low magnification;(b)high magnification

经500 h 热循环测试后,热障涂层试样剥落失效的表面形貌和相关区域的化学成分如图6 所示。由图6 中的结果可知,虽然陶瓷涂层柱状晶间的晶界已经基本上消失,但是在图6(a)和图6(b)中仍然可以在局部位置观察到“花菜”状的表面形貌,只是YSZ 涂层的柱晶晶界比较密集和呈现了部分致密化现象。此外,陶瓷涂层的表面存在宽约5~20 μm 的微观裂纹,其可能的原因是在加热的过程中涂层顶部承受着拉伸应力的作用。微观裂纹在一定程度上可以在陶瓷涂层内释放应力,所以微观裂纹在柱状晶间容易产生[22]。当微观裂纹的扩展延伸幅度不大时,适度的微观裂纹存在将有利于延长热障涂层的热循环寿命[23]。仔细观察图6(c)后发现,裸露的氧化态黏结层表面呈现出少量的晶粒晶界“背脊”形貌,其产生的原因可能是黏结层中的PtAl2为脆性相,在冷热交替的高温热循环过程中,PtAl2相易于引起显微裂纹的滋长和扩展,从而导致涂层剥落失效的位置出现在黏结层内部,也就是黏结层表面下方的几个微米处。陶瓷层脱落后裸露出的黏结层表面局部位置含有β-(Ni,Pt)Al 相,且晶粒晶界处应该有Al 元素的富集。

图6 热障涂层的热循环失效位置(a)~(c)SEM 微观形貌;(d)区域“A”的EDS 谱图;(e)区域“B”的EDS 谱图;(f)区域“C”的EDS 谱图Fig.6 Spallation area of TBCs(a)-(c)SEM images;(d)EDS spectra of area “A”;(e)EDS spectra of area “B”;(f)EDS spectra of area “C”

由区域“A”的EDS 结果(图6(d))可知,该区域的涂层元素成分主要为Ni、Al、Cr、Co、Pt 等元素,符合沉积态铂铝黏结层的化学元素组分。因此可推测陶瓷涂层的剥落位置主要出现在金属黏结层的内部,而不是陶瓷涂层内部。由区域“B”的EDS 谱图(图6(e))可知,该位置的涂层成分主要由Al、O、Cr 和Ni 元素组成,其中Al 和O 元素的含量较高,测试结果分别为45.0%和45.9%,该区域的化学成分和元素含量表明剥落位置可能主要出现在TGO 层与陶瓷涂层的界面处和其内部。由区域“C”的EDS 结果(图6(f))可知,该剥落区域的涂层成分主要含有Al、O、Cr、Co、Ni 和Pt元素,其中Ni 和Al 元素的含量分别为61.4%和15.4%,其他元素的含量较少,表明剥落位置可能出现在在TGO 层/黏结层的界面或者TGO 层的内部。综合分析图6(d)至图6(f)的结果,热循环过程中,大气中的氧元素沿着柱状晶的晶界或间隙内扩散进入黏结层表面所引起的氧化和体积膨胀行为,也可能是导致陶瓷层过早剥落失效的影响因素。同时,黏结层表面高温氧化而诱导脆性PtAl2相的快速失稳、β→γ′相变产生和黏结层/TGO 层界面处微观裂纹的滋长是引起热障涂层体系在界面处剥落失效的主要原因之一[14,24-25]。

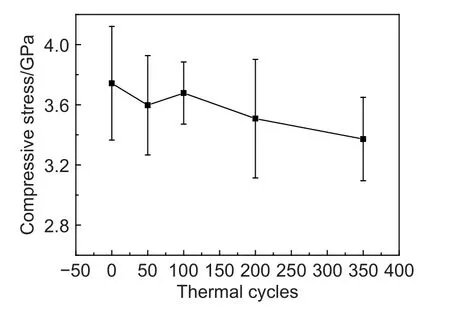

2.2.3 TGO 层压应力

一般而言,热暴露过程中热障涂层体系TGO层的应力应变行为和应力分布状态通常被用于分析陶瓷涂层的界面失效行为。随着1100 ℃热循环时间的增加,TGO 层的厚度增加并且导致其应力水平在一定程度上波动演变。图7 为TGO 层的残余压应力随热循环次数增加的变化曲线,由图7 的结果可知,随着热循环次数的增加,TGO 层承受的压应力值首先逐渐减小,其可能的原因是脆性PtAl2相滋长了少量显微裂纹和混合氧化物区的塑性变形而导致应力松弛。然而,当热循环从50 次增加到100 次后,TGO 层的压应力值随之增大,其主要原因是TGO 层内富集的混合氧化物或尖晶石相大量形成,内应力过度积聚所造成。然而,热循环次数大于100 次后,TGO 层的压应力值反而逐渐减小,表明TGO 层处因波动褶皱生长导致了纵向裂纹的滋长,当裂纹扩展到一定程度后,TGO 层/黏结层的界面处横向裂纹形成,从而在一定程度上释放了TGO 层的残余应力[15-16]。

图7 TGO 层的残余压应力随热循环次数增加的变化曲线Fig.7 Compressive stresses at TGO corresponding to the increment of thermal cycles

3 结论

(1)铂铝黏结层的相结构为均质的β-(Ni,Pt)Al 和PtAl2两相结构。黏结层的表面组织结构较为完整均匀且密实,黏结层表面呈现出一定程度的波动起伏,局部位置的晶粒展示出凸起状态,但黏结层表面形貌未观察到显微裂纹、孔洞、褶皱、起皮剥落等缺陷。

(2)陶瓷涂层剥落失效后,其表面柱状晶间的晶界已经基本上消失,且涂层的柱晶晶界比较密集,呈现出部分致密化现象。

(3)优化控制铂铝黏结层前驱体活性、Pt/Al 元素含量、抑制脆性PtAl2相生成、改善TGO 层/黏结层界面韧性和降低TGO 层应力应变水平是延长(Ni,Pt)Al/YSZ 热障涂层热循环寿命的重要途径之一。