基于混合气体活化的硅基钽酸锂晶圆键合研究

刘等等,帅 垚,,黄诗田,吴传贵,,张万里,

(1.重庆邮电大学 光电工程学院,重庆 400065;2.电子科技大学重庆微电子产业技术研究院,重庆 401332;3.电子科技大学 电子科学与工程学院,四川成都 611731)

近年来,得益于离子切片技术[1]的成熟,使得纳米级别厚度的压电单晶钽酸锂薄膜可以键合在硅基衬底上,同时还可以保留单晶材料的压电性能,这种复合结构主要通过晶圆直接键合技术[2]实现。通过晶圆直接键合技术,也可以实现不同半导体材料与硅基衬底之间的同质和异质集成,在硅基器件制造等方面得到了广泛应用[3-5]。晶圆直接键合是指两片晶圆表面之间没有任何介质的直接粘结,键合过程主要包括清洗、表面活化、预键合和热处理四个环节[6]。在典型的键合工艺中,经常采用高温(>800 ℃)退火来达到足够的键合强度,然而退火温度较高会导致材料结构和界面损伤[7]。为了降低退火温度,研究人员尝试了多种方法,例如湿化学法键合[8]、真空紫外光活化键合[9]和等离子体活化键合等,而等离子体活化键合具有更低的键合温度且环保,退火处理后的键合强度与常规的高温退火方法得到的键合强度相当[10]。等离子体活化键合主要是利用氧气、氮气和氩气等气体对晶圆表面进行活化[11],通过等离子体活化,晶圆键合界面可以达到较高表面能。Lee 等[12]研究了氮、氧、氩等离子体活化对键合强度的影响,活化时间为10 min,结果表明氧等离子活化后键合强度最高,超过了3 MPa,但未考虑活化时间对键合强度的影响。Song等[13]研究了在氩气氛围中,不同活化时间对键合强度的影响,随着活化时间从60 s 增加到540 s,键合强度先增后减,在420 s 时达到最大值9.45 MPa,但未考虑活化气氛对键合强度的影响。杨建伟[14]介绍了不同等离子体激发频率(40 kHz,13.56 MHz 和2.45 GHz)对材料表面亲水性接触角[15]的影响,对比发现频率为13.56 MHz 时活化后表面接触角最小,频率为40 kHz时活化后表面接触角最大。而较小的接触角表明晶圆表面亲水性强,可以实现更好的键合质量。

基于以上研究背景,本文以等离子体活化机理为基础,系统研究了不同活化气氛、时间和频率对亲水性接触角的影响,在此基础上提出了采用混合气体活化的方式对晶圆表面进行处理,通过扫描电镜(SEM)观察了键合界面的微观结构,并在低温退火的工艺条件下实现了较高的键合强度。

1 实验

实验选材为钽酸锂(LiTaO3,LT)晶圆与热氧化的Si 衬底晶圆,根据实验要求切割成20 mm×20 mm 的样品,实验前按体积配制一定浓度的酸液(H2SO4∶H2O2体积比为1∶4)和碱液(NH3·H2O∶H2O2∶DI water 体积比为1∶1∶5),其中H2SO4、NH3·H2O 和H2O2的质量分数分别为98%,30%和30%。样品在等离子体活化前,进行粗糙度及亲水性接触角测试,表面用去离子水进行超声冲洗5 min,除去表面大颗粒,再利用一定浓度的酸液和碱液分别清洗10 min,除去晶圆表面有机物、金属离子等杂质,吹干后再次进行粗糙度测试及亲水性接触角测试,用以验证清洗对晶圆表面粗糙度和亲水角的影响,做完试验后重新利用酸碱液清洗、吹干备用。

由于晶圆键合工艺不仅与晶圆表面平整度有关,还和活化参数密切相关,不同的活化时间、活化频率和活化气氛都会对键合工艺产生较大影响。而活化参数的优劣主要用亲水角来衡量,亲水角越小晶圆自发键合速度越快,键合质量越好,从而退火加固后键合强度越大。本文利用等离子体活化处理技术,研究在不同活化时间(10,30,60,90 和120 s)、不同活化频率(40 kHz,13.56 MHz 和2.45 GHz)以及不同活化气氛(N2、O2和Ar)下,晶圆表面亲水角的变化情况,根据亲水角大小选择最优的活化时间和频率。在此基础上分别采用单一气体和混合气体对晶圆表面活化处理,进行键合实验,最后在150 ℃退火后进行拉伸测试,研究不同活化气氛下键合强度变化情况,最终确定最优的活化参数。

2 结果与讨论

2.1 清洗前后粗造度

酸碱液清洗后,原子力显微镜(AFM)所测的清洗前后晶圆表面形貌差异较大,在清洗后晶圆表面较为平整。LT 晶圆清洗前后表面的粗糙度分别为1.044 nm 和0.257 nm。Si 衬底晶圆清洗前后表面的粗糙度分别为0.461 nm 和0.227 nm。可以看出LT 晶圆在清洗前表面粗糙度较大,这是因为清洗前表面存在较多的小颗粒杂质及污染物,经酸碱液清洗后,表面的小颗粒杂质及污染物被充分溶解,从而使得表面光滑,粗糙度显著减小;而Si 衬底晶圆粗糙度改善较小,这是由于衬底晶圆在做键合前会进行抛光工艺,导致Si衬底晶圆在清洗后其表面平整度只会略有改善,因此在键合前清洗晶圆是不可缺少的一步,这也将有利于后续的键合工艺。

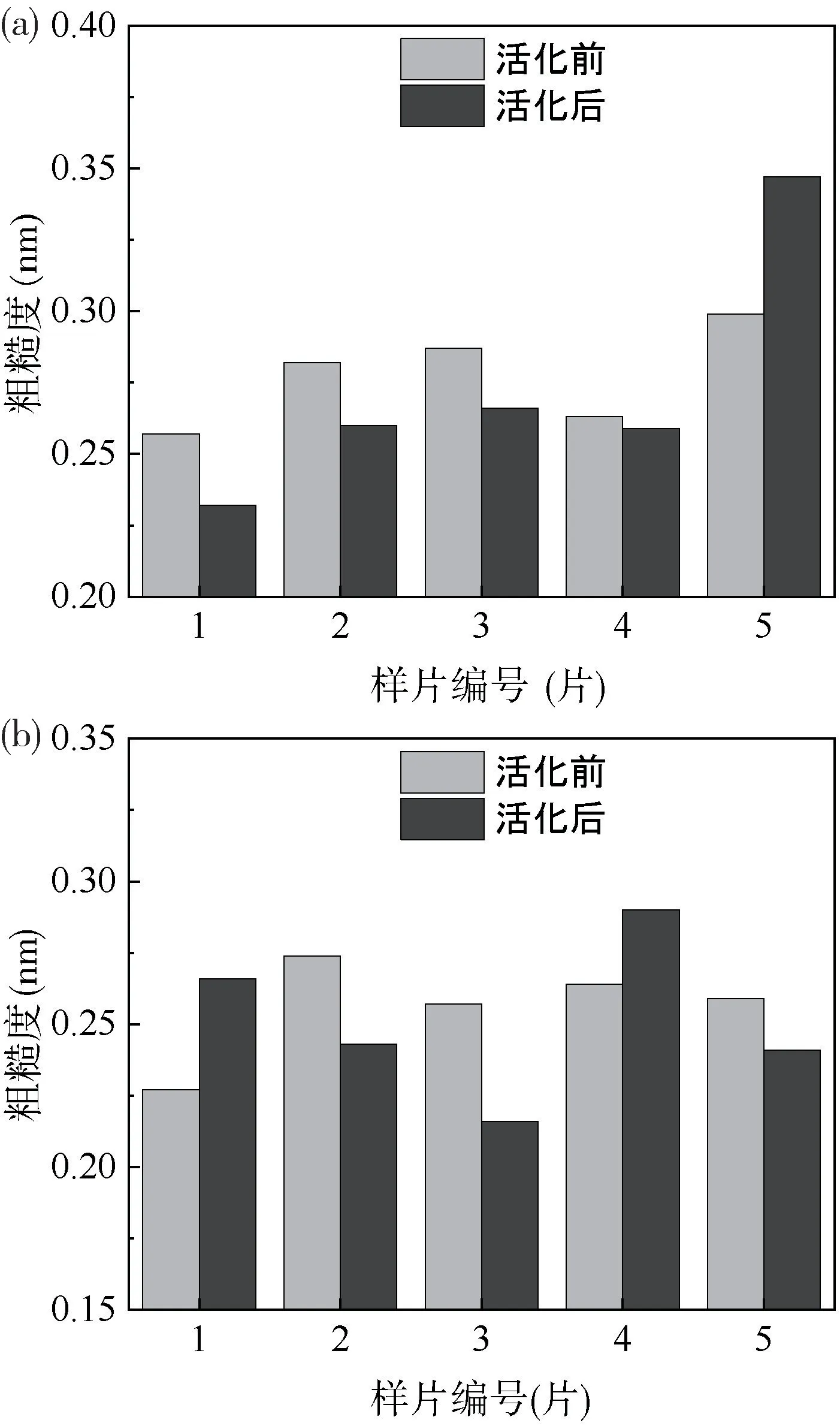

2.2 活化前后粗糙度

各选取5 片LT 晶圆和Si 衬底晶圆进行实验,图1所示为活化前后的粗糙度变化情况,可以看出,活化前后晶圆表面的粗糙度变化不显著,其数值大小均维持在0.4 nm 范围内,活化前后粗糙度略有变化可能是由于AFM 的测量误差导致的,因此活化过程中离子对晶圆表面的轰击过程不会破坏其表面平整性。

图1 LT 晶圆与Si 衬底晶圆活化前后粗糙度变化规律。(a)LT;(b)Si 衬底Fig.1 Roughness variation of LT wafer and Si substrate wafer before and after activation.(a) LT;(b) Si substrate

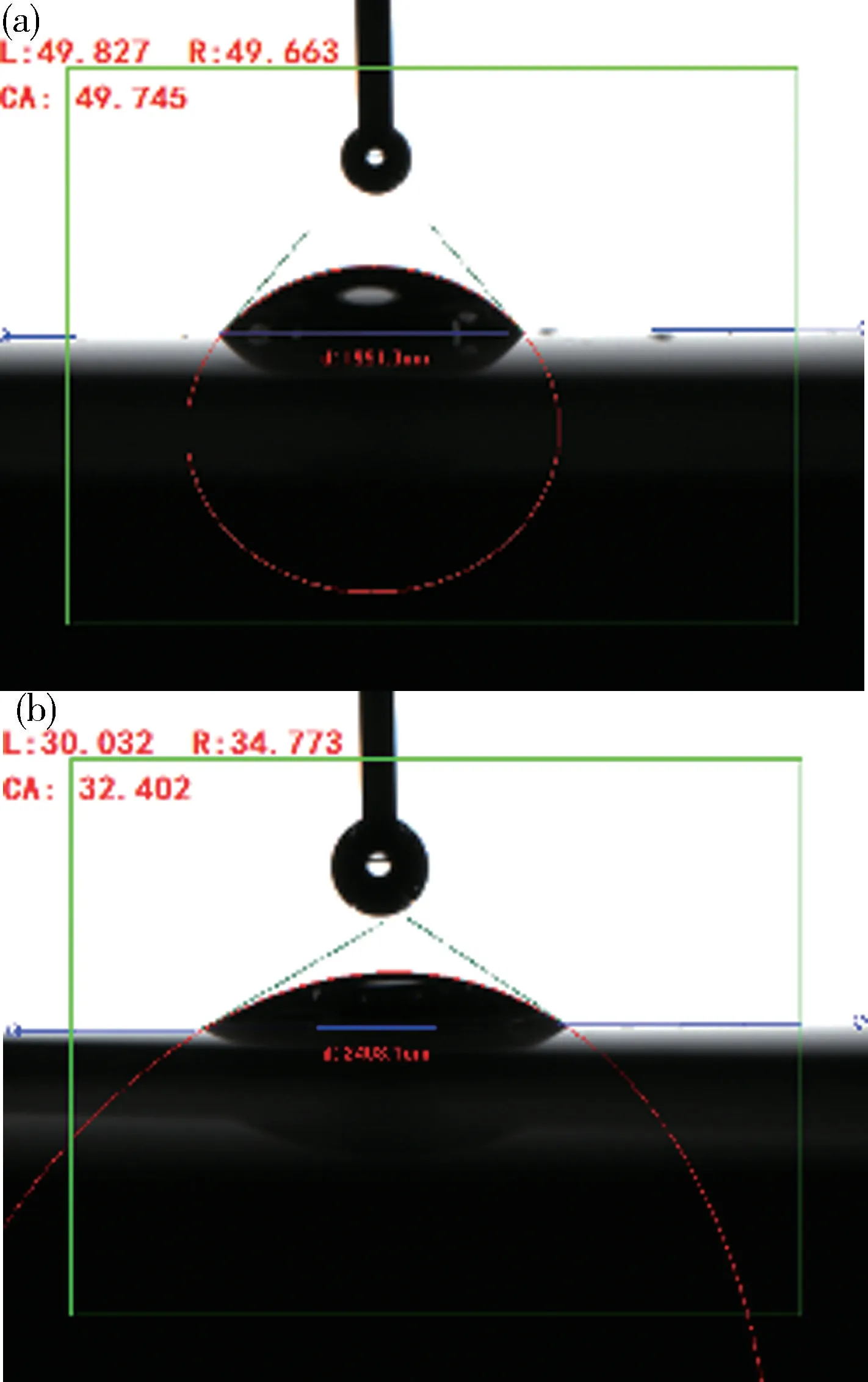

2.3 酸碱液清洗对晶圆亲水角的影响

对未清洗的晶圆和清洗后的晶圆进行亲水角测试,发现清洗前后的LT 晶圆亲水角分别为45.036°和34.525°,清洗前、后的Si 衬底晶圆亲水角分别为49.745°和32.402°。可以明显看出,无论是LT 晶圆还是Si 衬底晶圆,亲水角在晶圆清洗后,均得到明显改善。部分实验数据如图2,由图可以得到,晶圆在清洗后亲水角明显变小。

图2 Si 衬底晶圆清洗前后亲水角变化情况。(a)清洗前;(b)清洗后Fig.2 Change of hydrophilic angle of Si substrate wafer before and after cleaning.(a) Before cleaning;(b) After cleaning

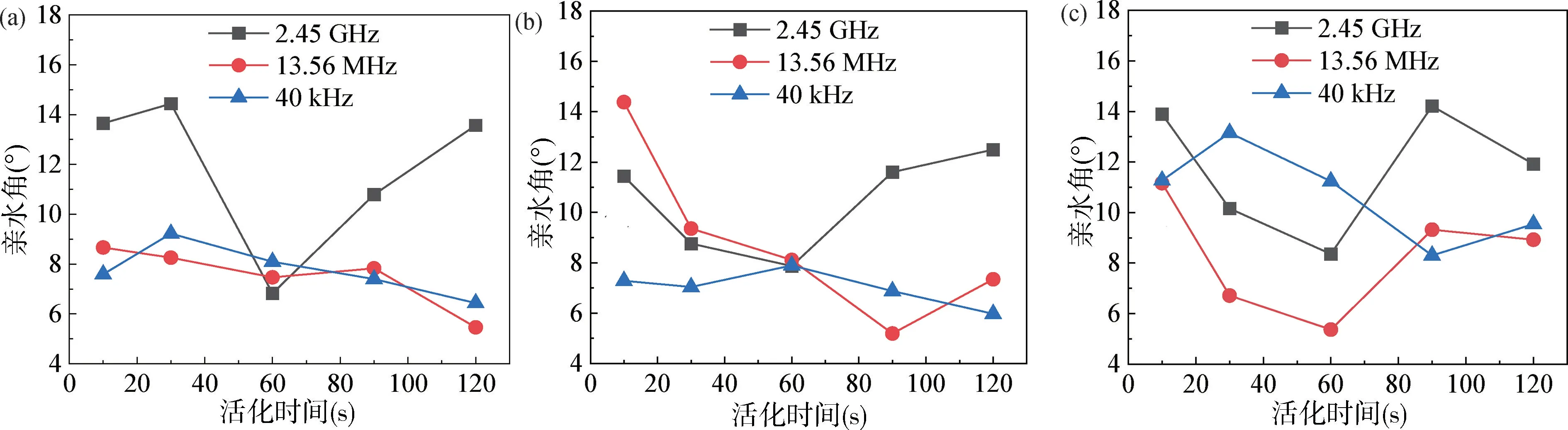

2.4 不同活化参数对LT 晶圆亲水角的影响

在此实验基础上,利用LT 样片晶圆做了不同活化时间、频率和气氛对亲水角的影响实验。经过实验,处理数据得到LT 晶圆亲水角在不同活化气氛和频率下随着活化时间的变化情况。

如图3(a)所示,N2氛围下,活化频率为2.45 GHz,活化10 s 时亲水角为14.44°,在活化时间为60 s 时亲水角最小,达到了6.83°,而在活化120 s 时为13.571°,由此可知并不是活化时间越久越好;活化频率为13.56 MHz 时,亲水角基本上是随活化时间的增加而不断减小,活化时间为120 s 时亲水角减小到5.461°;活化频率为40 kHz 时,亲水角维持在8°左右。

图3 LT 晶圆亲水角在不同活化气氛和频率下随活化时间的变化规律。(a)N2;(b)O2;(c)ArFig.3 The variation of the hydrophilic angle of LT wafer with activation time under different activation atmospheres and frequencies.(a) N2;(b) O2;(c) Ar

如图3(b)所示,O2氛围下,活化频率为2.45 GHz,活化60 s 时亲水角为7.87°,达到了最小值;活化频率为13.56 MHz,活化时间为90 s 时才达到最小值5.188°;活化频率为40 kHz 时,可以看出活化时间对亲水角的影响极小,维持在7°左右。

而在Ar 氛围下(如图3(c)),活化频率为2.45 GHz 和13.56 MHz,活化时间为60 s 时其亲水角均达到了最小值,分别为8.358°和5.366°,而活化频率为40 kHz,活化90 s 时其亲水角才达到最小值8.301°。

综上分析,无论N2、O2或者Ar 氛围,在活化频率为2.45 GHz 时,LT 晶圆亲水角随着活化时间先减小再增大,活化时间为60 s 时其亲水角最小。这是由于在活化频率较高时,若活化时间较短,晶圆表面的污染物经等离子体轰击后,并未充分反应,表面污染物仍有部分残留,随着活化时间增加至60 s 时,污染物被充分反应,产生挥发性气体后被排出等离子体活化腔,同时表面发生各种物理和化学反应,表面性能获得优化。而当活化时间增加至90 s,亲水角显著增大,这是由于在高频率活化时,等离子体中的高能粒子与晶圆表面撞击频率较快,若活化时间过久,高能粒子加强了对晶圆表面的撞击,会使得表面的一些活性基团失去活性,从而减少了活性基团的引入,导致亲水角增大。在活化频率为13.56 MHz 时,活化时间为60 s 之前,亲水角随活化时间不断减小,在活化时间为60 s 时,表面的污染物基本已充分反应,亲水角达到相对最小,活化时间在60 s 之后,亲水角会随着活化气体的种类不同而发生变化,这是由于三种等离子体在频率为13.56 MHz 活化时活化效果不同导致的。活化频率为40 kHz 时,在不同的活化气氛下会随着活化时间呈现出不规律的变化,这是由于活化频率较低时,氮或氧等离子体对表面的污染物清洗效果基本相同,且由于活化频率较低,高能粒子与晶圆表面撞击频率极低,使得亲水角在一个较小的范围内波动,而氩等离子体低频活化效果较差,当活化时间为90 s时才将晶圆表面的污染物完全去除。

2.5 不同活化参数对衬底晶圆亲水角的影响

图4 所示为衬底晶圆亲水角在不同活化气氛和频率下随着活化时间的变化情况。由图4(a)可知,N2氛围活化频率为2.45 GHz 时,衬底晶圆的亲水角随活化时间变化比较复杂,而对于活化频率为13.56 MHz 和40 kHz 而言,其亲水角均在活化60 s 时达到最小值,分别为5.772°和7.036°。由图4(b)可知,O2氛围下,活化频率为2.45 GHz,活化时间为60 s 时其亲水角达到最小为5.507°,活化频率为13.56 MHz,活化时间为60 s 时亲水角基本达到了最小值4.556°,活化频率为40 kHz,活化时间为90 s 时,其亲水角达到最小值为6.17°。由图4(c)可知,三种频率活化时,均在活化90 s 时其亲水角达到了最小,分别为5.234°,5.115°和5.947°,而活化频率为13.56 MHz,活化60 s 时其亲水角为5.965°,与活化90 s 相比亲水角基本无变化。

图4 Si 衬底晶圆亲水角在不同活化气氛和频率下随活化时间的变化规律。(a)N2;(b)O2;(c)ArFig.4 The variation of the hydrophilic angle of Si substrate wafer with activation time under different activation atmospheres and frequencies.(a) N2;(b) O2;(c) Ar

综上所述,活化频率为2.45 GHz,N2活化30 s 时亲水角最低,之后随着活化时间延长呈小范围波动态势,这可能是由于Si 衬底晶圆表面的活性基团在失去活性后,随活化时间延长又产生了新的活性基团所导致的。三种活化气体氛围中,活化频率为13.56 MHz,活化时间约为60 s 时,晶圆表面污染物被充分反应,且在表面形成了活性基团,使得亲水角减小,之后随着活化时间延长部分活性基团失去活性,导致在三种活化气体氛围中,亲水角出现了不同程度的增大。而活化频率为40 kHz,N2活化60 s 及O2或Ar 单独活化90 s 时,晶圆表面污染物被去除干净的同时,在晶圆表面形成了较好的活性基团,从而使得表面的润湿性能最佳。

2.6 混合气体活化对LT 晶圆和衬底晶圆亲水角的影响

由上面的分析可知,无论是LT 还是Si 衬底晶圆,活化频率为2.45 GHz 和40 kHz,在不同活化气氛且活化时间为60 s 时,其亲水角基本都高于在同等条件下活化频率为13.56 MHz 时的亲水角。由于等离子体设备内腔温度会随着活化时间的增加而升高,对LT 晶圆而言,活化时间过长,温度过高会导致裂片,由此暂时固定活化时间为60 s,活化频率为13.56 MHz。Ar 氛围三种活化频率下,会随着活化时间呈现出不稳定的变化规律。例如,从LT 晶圆亲水角变化来看,在活化频率为13.56 MHz 时会出现角度先减小再增大,最后再减小的现象,而对于衬底晶圆而言,在活化时间超过30 s 之后会出现角度基本无变化的现象,因此考虑活化气体暂定为N2和O2,由于它们两者在活化频率为13.56 MHz、活化时间为60 s 时,亲水角都比较小,因此考虑N2加O2混合活化60 s,活化时两种气体进气速率均为110 mL/min,即两种气体的体积流量比为1∶1。由前面的研究可知,在活化频率为13.56 MHz,活化时间为60 s 时,采用N2或O2对Si基衬底晶圆表面活化处理后,亲水角基本相同;对LT晶圆表面处理后,采用N2活化处理后的亲水角要比O2活化处理后的亲水角小,要通过改变流量比例提升活化效果,可考虑适当提升氮气的流量。

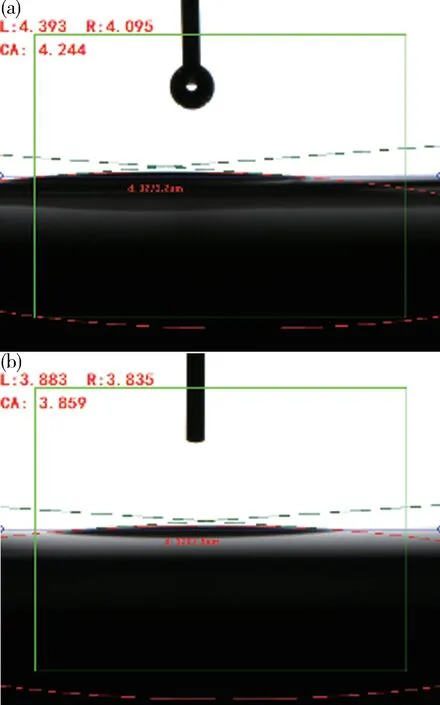

本文探究了气体体积流量比为1∶1 时的活化效果,其活化结果如图5,可以看出N2加O2混合活化60 s 后,LT 晶圆和Si 衬底晶圆的亲水角均减小很多,分别为4.244°和3.859°。

图5 LT 晶圆和Si 衬底晶圆氮气加氧气活化后亲水角测试图。(a)LT 晶圆;(b)Si 衬底晶圆Fig.5 Test diagram of hydrophilic angle of LT wafer and Si wafer after nitrogen and oxygen activation.(a) LT wafer;(b) Si substrate wafer

2.7 键合质量表征

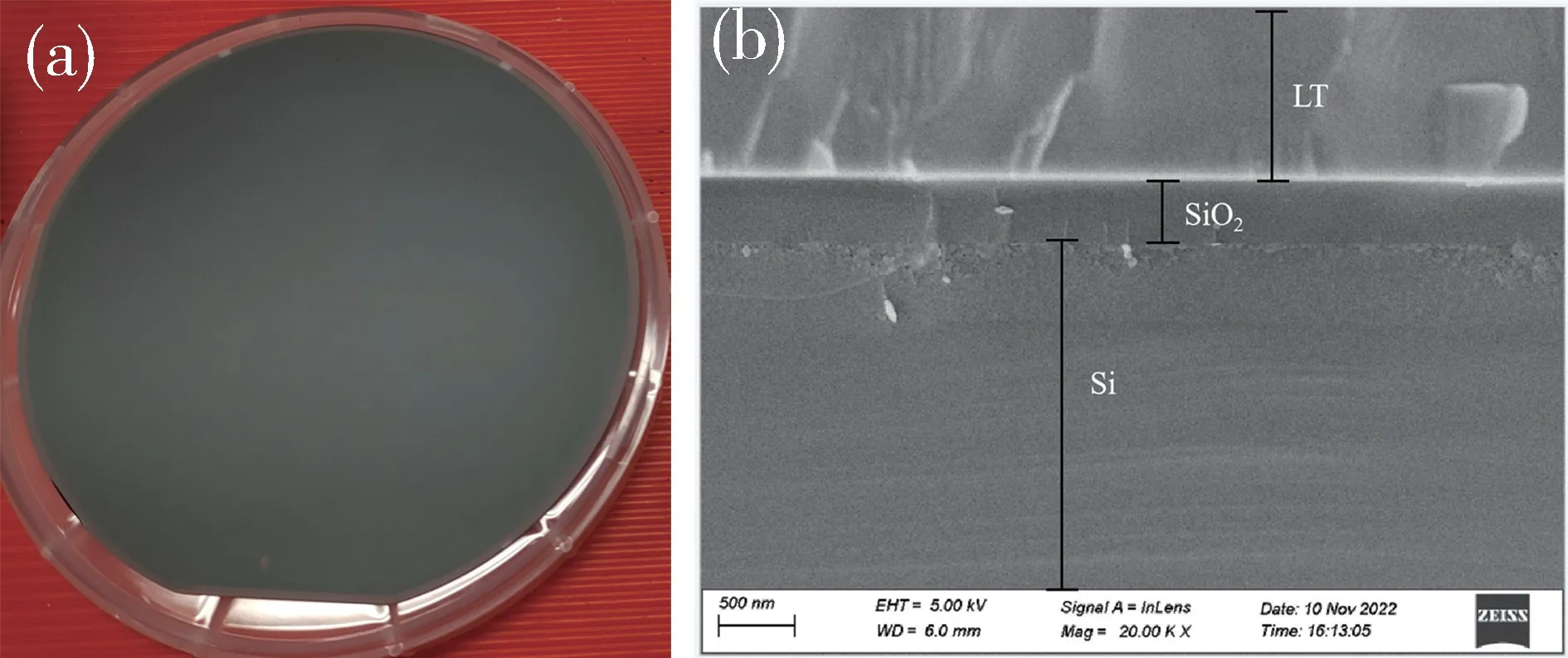

利用活化频率为13.56 MHz、活化气氛为N2加O2混合活化60 s,做完键合后其键合效果如图6(a),可以看出键合质量较好。为了更精确地检查键合界面,用SEM 测试了样片的横截面如图6(b)。键合面为SiO2与LT 之间的界面,界面材料相互渗透,界面很薄,很难用扫描电镜测量厚度。这表明这两个晶片结合紧密,没有空隙,键合界面良好。

图6 键合质量表征。(a)键合效果图;(b)SEM 扫描图Fig.6 Characterization of bonding quality.(a) Bonding effect diagram;(b) SEM scanning diagram

2.8 键合强度分析

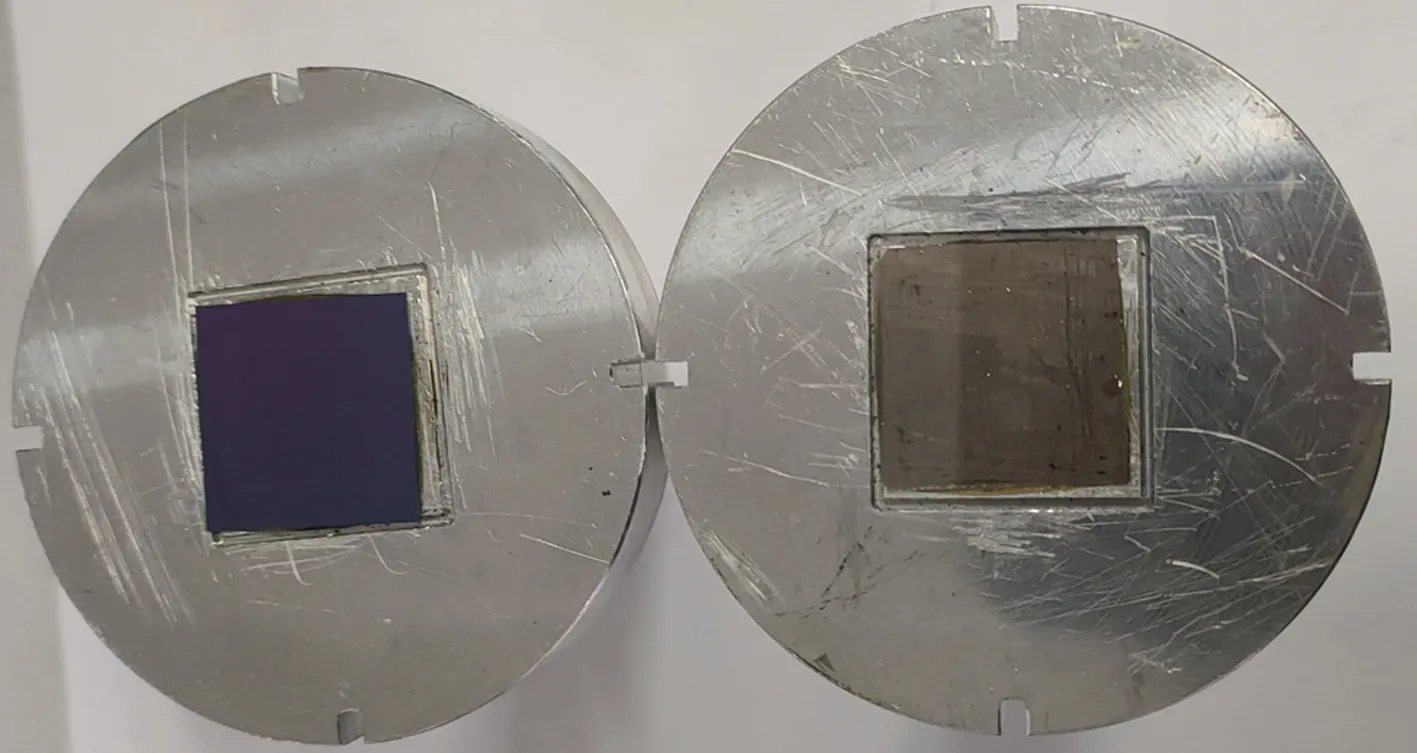

为测试不同样品的粘接强度,分别采用O2、N2、Ar 以及N2加O2混合活化60 s,经150 ℃退火加固后,切成20 mm×20 mm 小片,将小片用环氧树脂胶粘接在夹具上。为了获得较强的附着力,样品在室温下放置24 h 后再做拉伸强度测试。图7 所示为N2加O2活化的键合样品被拉开后的截面图,可以看出胶水粘接良好,样品被完好地拉开且体材料并未断裂,说明所测得键合强度数据准确。

图7 键合样品拉开后的截面图Fig.7 Cross-section of bonded sample after pulling apart

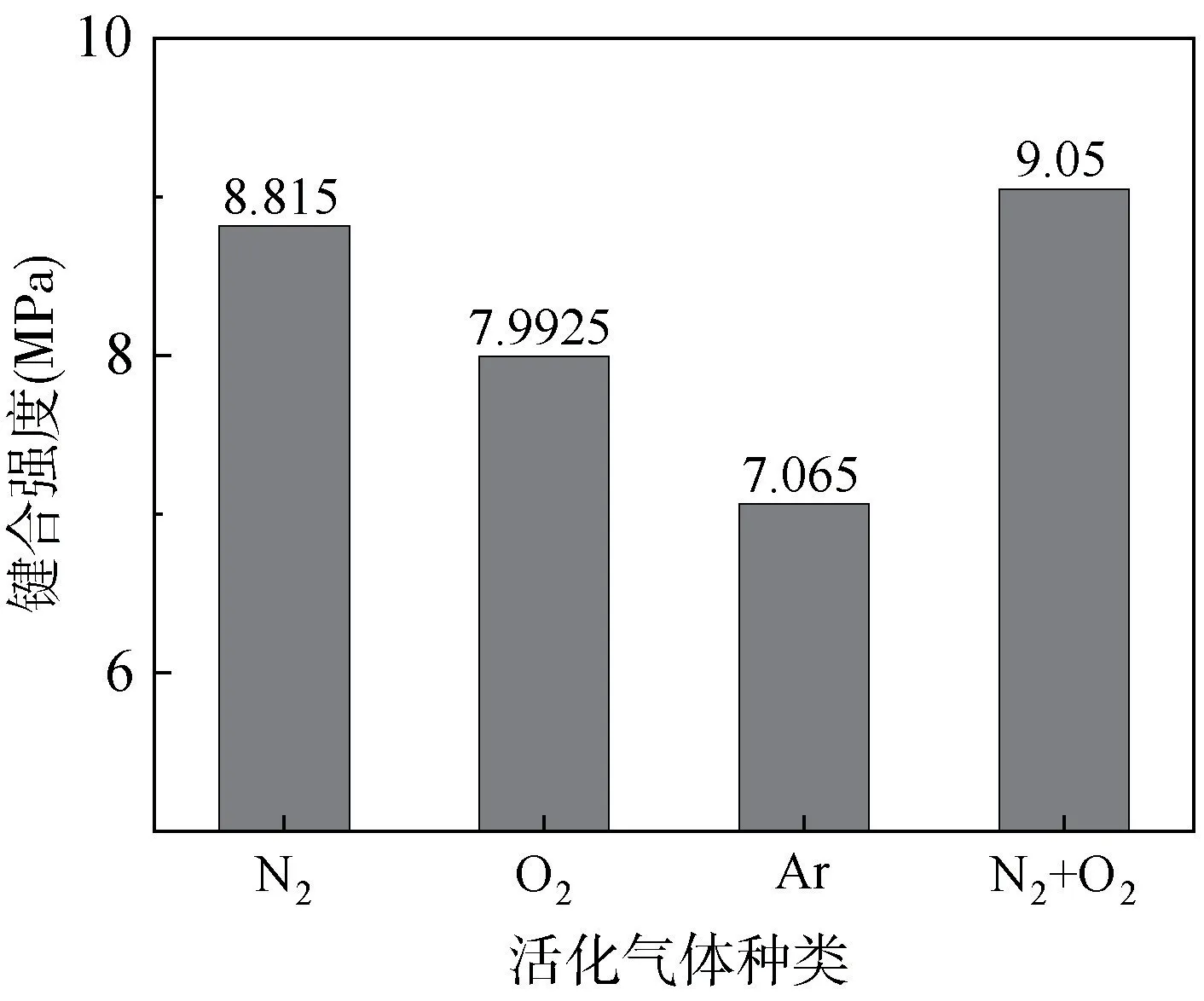

对键合样片质量进行表征,测得其拉力分别为3274,3197,2826,3620 N,其键合强度如图8,可以看出,N2加O2混合活化的键合片,其键合强度达到了9.05 MPa,单一气体活化后其键合强度均小于混合气体活化后的键合强度,可见N2加O2混合活化显著提高了键合质量。

图8 不同活化气氛下的键合强度Fig.8 Bonding strength under different activation atmospheres

3 结论

本文首先研究了LT 晶圆和Si 衬底晶圆在清洗前后的粗糙度和亲水角变化情况,发现清洗可以降低晶圆表面的粗糙度和亲水角,同时活化对晶圆的粗糙度基本无影响。其次研究了LT 晶圆和Si 衬底晶圆在不同活化气氛、频率和时间下的亲水角变化情况,得到在活化频率为13.56 MHz 且活化时间为60 s 时,N2或O2活化后其亲水角最小。最后考虑采用N2加O2混合活化60 s 方式进行活化处理,结果发现混合活化后LT晶圆和Si 衬底晶圆亲水角达到最小,分别为4.244°和3.859°。在此活化参数下做完键合后,用SEM 测试了样片的横截面,发现键合质量良好,最后对比了分别用O2、N2、Ar 以及N2加O2混合活化60 s 后的键合片经150 ℃退火后的键合强度,结果发现混合活化后键合强度最大,达到了9.05 MPa。因此,通过优化等离子体活化参数提升晶圆键合强度是可行的,这对新型声学器件衬底材料的制备与集成有较好的参考价值。