柔性端电极多层瓷介电容器失效模式分析与改进措施

薄 鹏,曹 瑞,徐 琴,周丹丹,孟 猛

(1.中国空间技术研究院,北京 100098;2.成都宏科电子科技有限公司,四川 成都 610100)

表贴多层瓷介电容器(MLCC)在元器件封装与电子产品板级装联中有广泛的应用。然而,在装联或使用过程中,安装板翘曲或焊接所产生的热应力可能导致MLCC 的瓷体发生开裂,这也是MLCC 产品在使用过程中最主要的失效模式。在武器装备和航空航天领域,长期可靠性是至关重要的,外力导致的MLCC 瓷体开裂和相应的潜在风险,会直接影响相关型号装备的安全。

柔性端电极多层瓷介电容器(FTMLCC)是在不降低容量或增大安装高度的前提下,提升电容经受外力性能、降低瓷体开裂风险的一种有效方案。其在端电极的底银层与镀镍层间增加由树脂-导电填充物构成的柔性电极层,柔性电极层通过发生弹性或塑性形变有效吸收焊接热应力或在板机械应力,显著降低了电容瓷体开裂的风险[1-4]。Keimasi 等采用应力仿真与高温老化验证的方法发现,在采用无铅焊料或铅锡共晶焊料进行组装时,FTMLCC 相对于标准端电极MLCC表现出更出色的抗板弯性能[5]。Brock 和Gu 等认为柔性电极层可降低磁体开裂风险,但柔性层内存在的空洞为银迁移提供了通道,因此FTMLCC 在经历温湿度偏压测试后,其可靠性低于标准端电极MLCC[6-7]。曾雨和侯喜路从FTMLCC 柔性层制备工艺优化方面开展研究,通过改善柔性电极层的结合性与可镀性,以提升电极层间结合性能[8-9]。Lee 等通过仿真模拟和可靠性评估试验,展示了柔性电极的优异性能[10]。

上述研究从柔性层生产工艺优化和电容性能对比角度出发,对FTMLCC 进行评价。但在电容器的生产、质保与使用各环节中,理解与FTMLCC 相关的潜在失效模式,对开展有效的生产工艺提升、制定针对性质保方案和避免装联应用失效都至关重要。例如,柔性电极层与相邻电极层的分离、柔性层自身强度不足或空洞过多,都是由生产阶段引入的失效风险;柔性层内树脂组分可能引入的长期可靠性衰减和吸潮等风险,需要在质保和使用阶段进行控制。因此,为了有效识别和降低这些风险,应开展相关研究明确FTMLCC 产品的失效模式与机理,并制定针对性改进措施,提升FTMLCC 服役可靠性,满足其在军事和航空航天领域的高可靠应用需求。

本研究选取两款1812 尺寸的典型FTMLCC 产品,通过分析其端电极结构和故障模式,探究其物理本征结构和焊接装联性能。采用扫描电子显微镜(Scanning Electron Microscope,SEM)、聚焦离子束(Focused Ion Beam,FIB)剖切与3D 重构分析方法,详细研究了柔性端电极层的界面结构及树脂-导电填充物的结构特征。在此过程中,识别与柔性电极层结构相关的薄弱环节及其对应的失效机制。结合PCB 弯曲测试,评估了这两款FTMLCC 在外部板弯应力下的性能表现,表征两款电容的容量变化及其内部结构的潜在损伤模式。根据试验与结构表征的失效模式,提出产品改进方法或装联应用阶段的控制措施。

1 材料与试验

1.1 电容结构和材料

本研究选择了两款来自不同制造商的带有柔性端电极的1812 尺寸的MLCC 作为主要的研究对象,分别标注为样品1(S1)和样品2(S2)。相较于典型的三层结构,柔性端电极增加的柔性层位于底银层和镍层之间。图1 为柔性端电极的示意图,柔性层由包含导电填充物(如银颗粒或片条)的树脂构成。柔性电极层提供了一定柔性特性,能够吸收热应力和机械应力,以最大程度降低瓷体开裂风险。上述的柔性端电极MLCC 通过回流焊接方法,使用63Sn37Pb 焊料装联于FR4 印刷电路板,以开展抗弯性能测试。

图1 柔性端电极结构示意图Fig.1 Schematic diagram of the flexible end electrode structure

1.2 试验方法

参照IPC/JEDEC—9702 标准《Monotonic bend characterization of board-level interconnects》 标准中表贴电容器板弯实验方法,将FTMLCC 样品安装在FR4 测试板上,按照试验要求对其进行不同深度的弯曲。采用外观检查与电容容量原位测试的方法,评价电容是否发生失效: 当电容外观有可见的损伤或原位测试电容衰减达到5%,即判定样品已经失效。为评价柔性层的耐焊接性能,参照GJB 192B—2011 标准《有失效率等级的无包封多层片式瓷介固定电容器通用规范方法》相关要求,测试电极耐焊接性能。为评价柔性层服役可靠性,选取部分弯曲4 mm 试验后的合格样品,串联进行了后续环境试验: 温度冲击(-55~125 ℃,500 次循环)、稳态湿热试验(40 ℃,90%RH~95%RH,96 h)和高温老化试验(2 倍额定电压,125 ℃,96 h)。

使用体式显微镜和金相显微镜对MLCC 横截面进行结构检查,利用扫描电子显微镜(SEM)和聚焦离子束(FIB)分析柔性端电极的界面结构。通过能量色散X 射线分析(EDX)分析了柔性层界面的成分和元素分布。

2 试验结果与讨论

2.1 结构检查

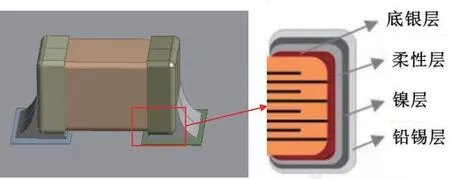

图2 为S1 电容焊接前的典型横截面金相和SEM形貌。如图2(a)及2(b)所示,FTMLCC 的端电极由烧结银层作为底层。在烧结底银表面上,经由端涂固化以及电镀等工序构建了柔性电极层、镀镍层和铅锡层。柔性端电极的四层结构连续完整,未见明显缺陷。观察电极层整体结构,由于树脂部分在固化过程中存在表面张力的收缩作用,使得电容瓷体端面和侧面的柔性层较厚,而在边角处柔性层则相对较薄。

图2 S1 电容焊接前的典型横截面金相和SEM 形貌。(a)金相形貌;(b)端电极SEM;(c)底银层与柔性层结合界面;(d)柔性层与镀镍层结合界面Fig.2 Metallographic and SEM morphologies of the cross section of S1 capacitor before welding.(a) Metallographic morphology;(b) SEM of end electrode;(c) Interface between bottom silver layer and flexible layer;(d) Interface between flexible layer and nickel plating layer

为了减少截面样品制备过程中机械抛光引起的柔性层塑性变形对微小缺陷的掩盖效应,使用FIB 剖切方法制样以观察柔性层与相邻层之间的界面结构。如图2(c)所示,底银层由衬度较暗的玻璃相和衬度较亮的银晶粒组成,柔性层由导电银填充物和树脂构成,其中导电银填充物包括直径为0.5~1.5 μm 的银球和片状银带。尽管底银层和柔性层整体结合紧密,但在部分界面或柔性层内部仍存在一些交错的空洞。如图2(d)所示,柔性层的树脂和银填充物与表面镀镍层紧密结合,树脂相中随机分布有一些空洞。

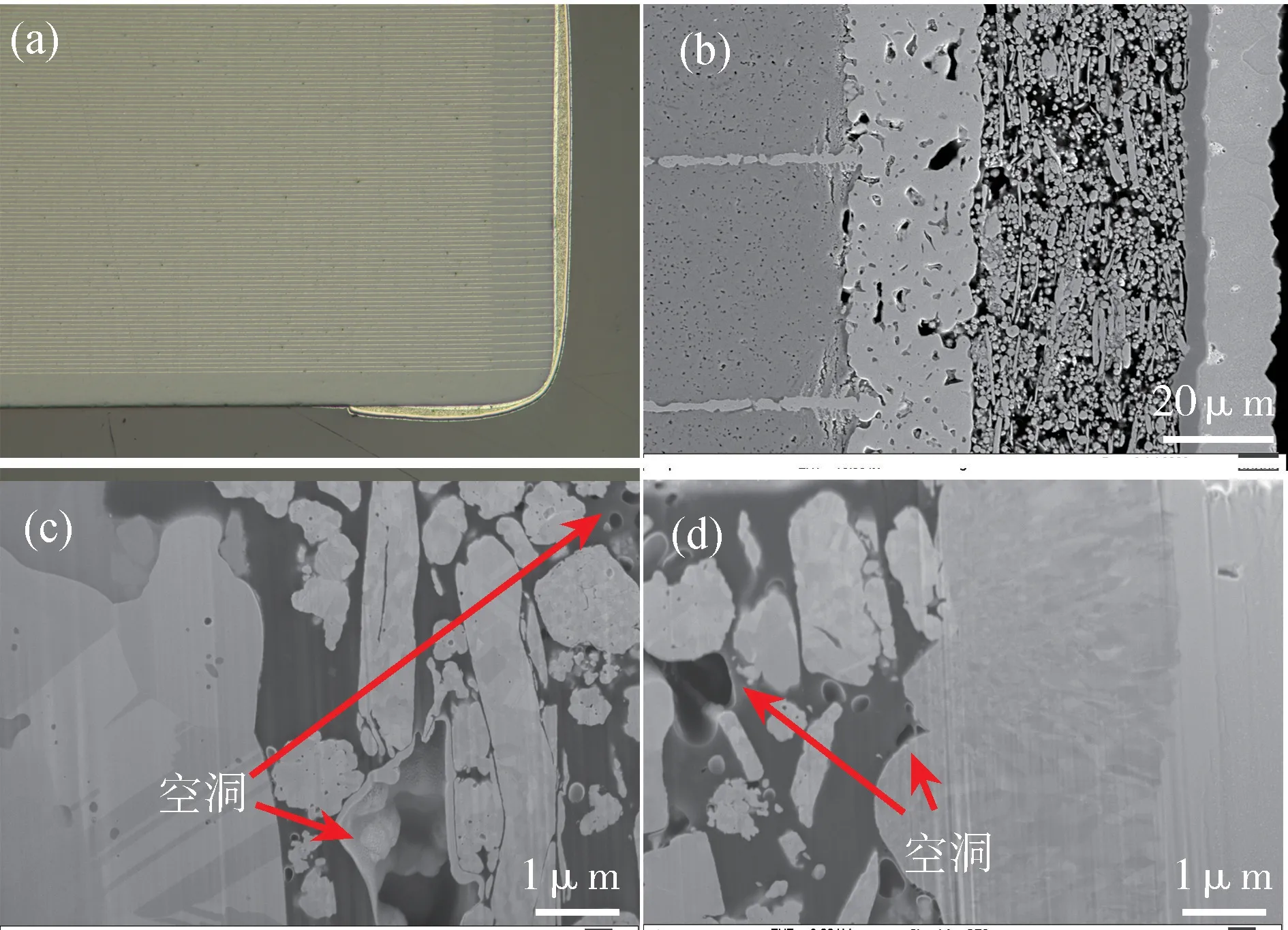

图3 为S2 电容焊接前的典型横截面金相和SEM 形貌。从图3(a)可知,S2 电极的基本结构与S1 电极相似,但在端面的中部位置,S2 样品的柔性层局部更厚,且侧面电极翻边的长度更短。如图3(b)所示,柔性层中的导电填充物也由球状和片状银填料构成,导电银通过交叉和重叠的方式搭接,以确保良好的导电性能。如图3(c)和3(d)所示,柔性层与底银层结合的界面存在较多由银片围挡搭接形成的空洞,而柔性层与镀镍层的整体结合则良好。相比于S1 样品,S2 样品的柔性层内银球填料为中空结构,而非实心,不过,两者在柔性层内的树脂组分占比较为接近。

图3 S2 电容焊接前的典型横截面金相和SEM 形貌。(a) 金相形貌;(b) 端电极SEM;(c) 底银层与柔性层结合界面;(d) 柔性层与镀镍层结合界面Fig.3 Metallographic and SEM morphologies of the cross section of S2 capacitor before welding.(a) Metallographic morphology;(b) SEM of end electrode;(c) Interface between bottom silver layer and flexible layer;(d) Interface between flexible ayer and nickel plating layer

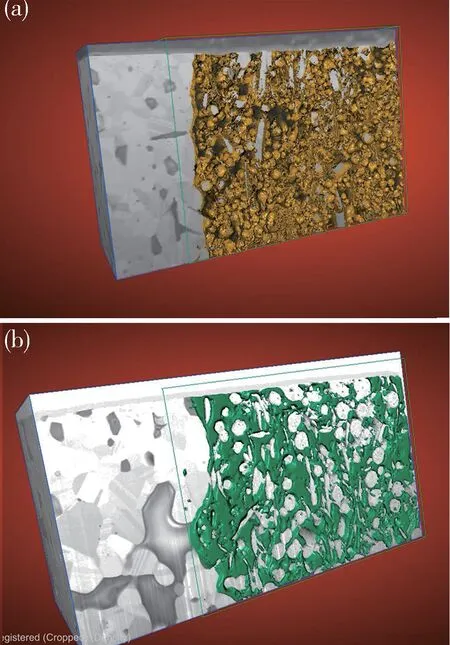

前文所述的FIB 剖面仅反映出两款电容器随机制备的某一处柔性电极剖面的结构和层间结合状态。为更客观地表征电容柔性电极结构,采用步进式FIB 剖面方法,重构了S1 与S2 柔性层和底银层结合界面附近的3D 结构。如图4 所示,重构后可以对一定体积内环氧树脂中随机分布的空洞、银填充物和环氧的相对含量以及银填充物的典型几何形状进行表征和比较。根据SEM 的图像衬度对比,染色标定了柔性层中树脂和银导电填充物的体积占比。结果显示,S1 中导电银填充物的体积分数为80.2%,而S2 中为77.3%。

图4 步进FIB 重构的柔性层与底银层界面位置的3D模型示意图。(a) S1;(b) S2Fig.4 Schematic diagrams of the 3D model of the interface position between the flexible layer and the bottom silver layer reconstructed by step FIB.(a) S1;(b) S2

2.2 缺陷检查

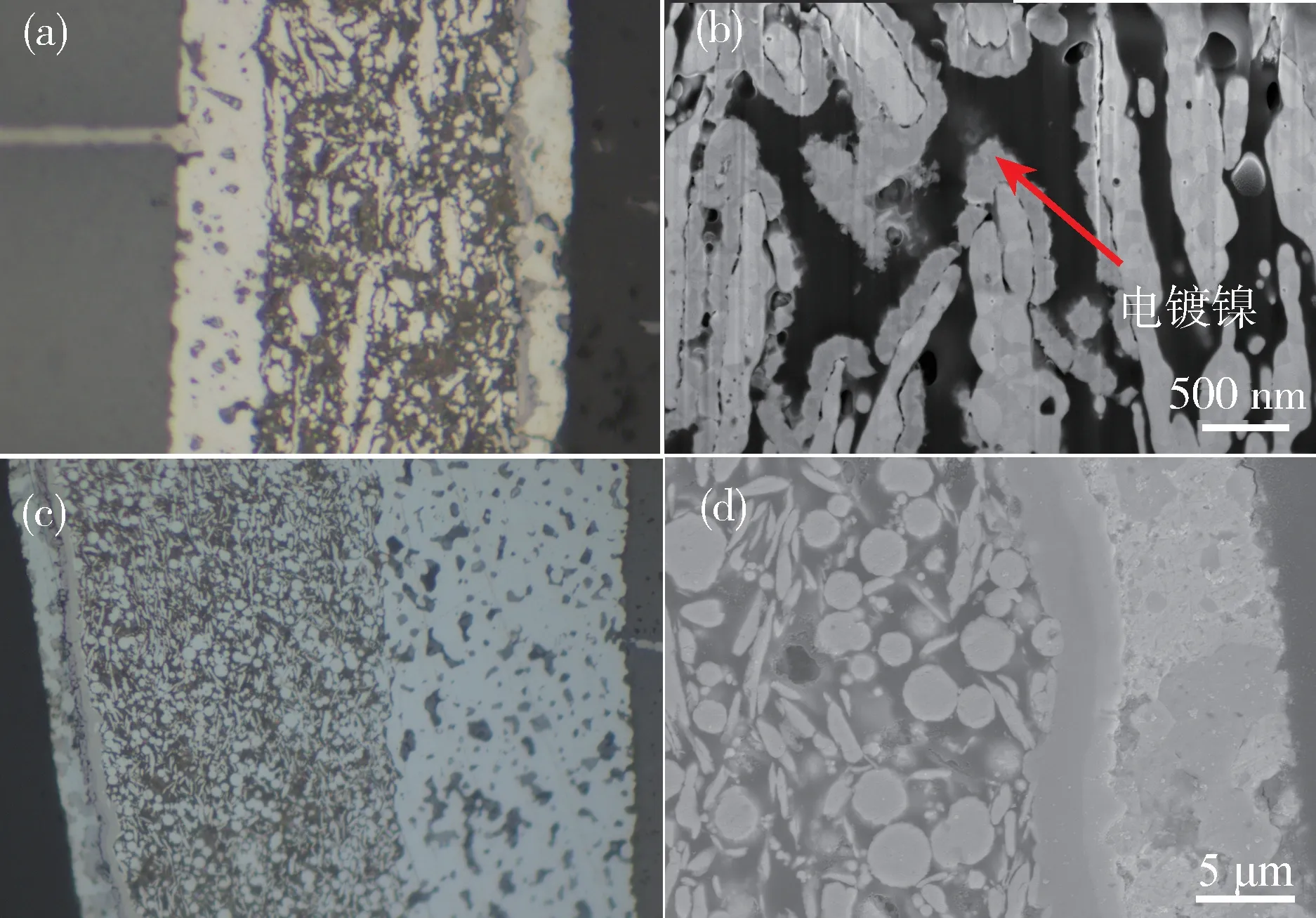

如图5(a)所示,对于S1 样品,柔性层表面某些位置的镀镍层不连续,导致柔性层直接与电极表面的铅锡层接触。使用FIB 方法观察镍镀层不连续位置的界面,相关的SEM 形貌如图5(b)所示。镀镍层在柔性层内部某些银填充物的表面上呈现间歇覆盖,这可能是由电镀过程导致的。在电镀过程中,过多的电镀溶液渗入柔性层缝隙,并结合电流作用,使得电镀镍层在柔性层内部银填充物和树脂之间的缝隙内优先沉积,进而导致了柔性层相应区域表面上镍镀层的不连续。对于S2 样品,观察其柔性层表面镍镀层相应位置的金相和SEM 形貌如图5(c,d)。结果显示,S2 样品表面呈现连续完整的镍镀层,并且在界面附近的柔性层内部银填充物表面上没有观察到间隙覆盖的镍镀层。

图5 柔性层在S1 的不连续Ni 层附近的剖面形貌。(a)金相形貌;(b)SEM 形貌;柔性层在S2 的Ni 层附近的剖面形貌。(c)金相形貌;(d)SEM 形貌Fig.5 Cross-sectional morphologies of the flexible layer near the discontinuous Ni layer in S1.(a) Metallographic morphology;(b) SEM morphology.Cross-sectional morphologies of the flexible layer near the Ni layer in S2.(c) Metallographic morphology;(d) SEM morphology

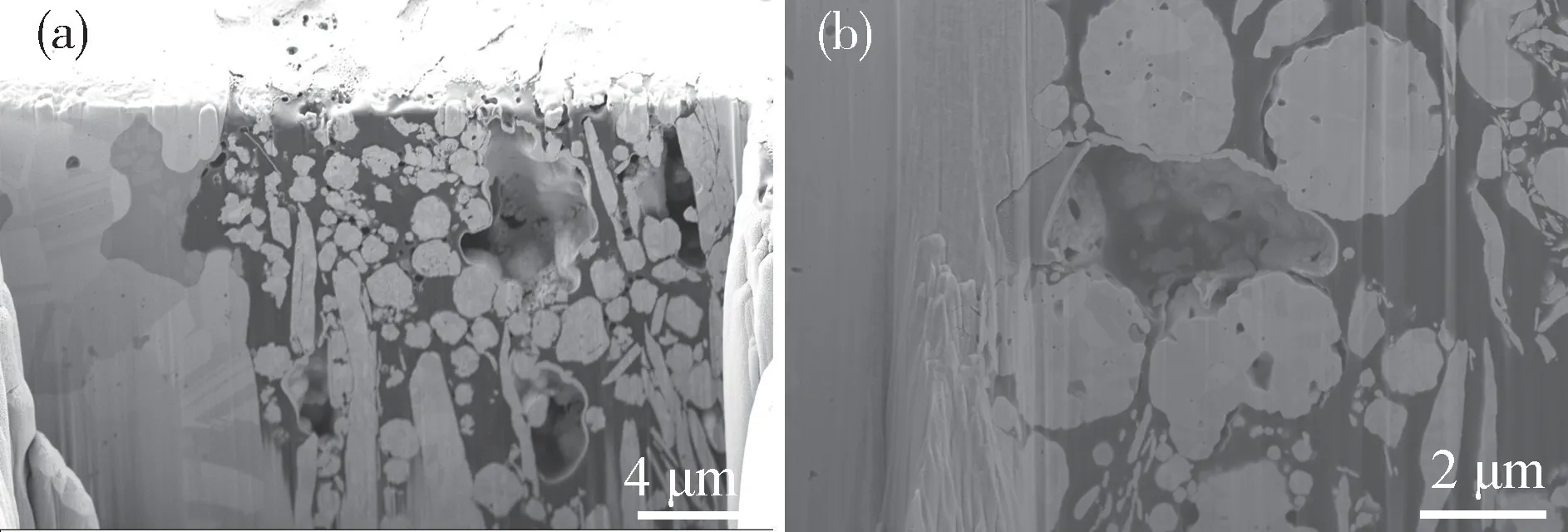

同时,步进FIB 剖面检查显示,在S1 和S2 样品的柔性层内部,均可观察到直径小于1 μm 的树脂内空洞以及由填料围挡形成的直径大于2 μm 的空洞,这些空洞均呈现出随机的分布模式。树脂内空洞在图2、图3已有标注,其形成原因与树脂相内气泡未及时排出相关。直径大于2 μm 的空洞结构如图6 所示,这些空洞位于柔性层的树脂相内部,是由于银填充物交叉排列形成的内部空间阻碍气体排出生成的。尽管这些空洞并未造成柔性层的导电性能失效,但有可能对其机械性能产生影响,相关性能需在后续试验中进行关注。

图6 柔性端电极中大尺寸空洞的形貌。(a) S1;(b)S2Fig.6 Morphologies of relative larger size voids in the flexible terminal electrode.(a) S1;(b) S2

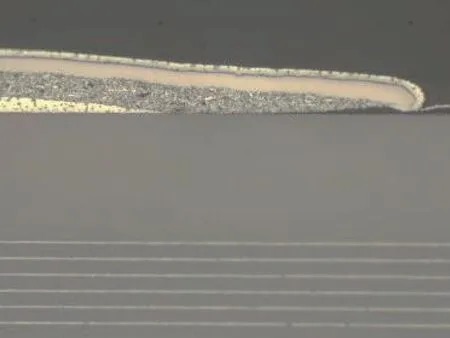

如图7 所示,部分S1 样品在电极翻边边缘处出现了电极与陶瓷体之间的剥离。剥离发生在底银层外沿处柔性层与瓷体的直接结合界面,其原因为柔性层与瓷体的粘接强度不足。值得注意的是,由于这种剥离尺度较小,因此在光学显微镜下进行目视检查时,这种缺陷难以被检测出来。

图7 S1 中端电极翻边边缘柔性层与瓷体剥离处的截面形貌Fig.7 Cross-sectional morphology of the flexible layer peeling from the ceramic at the edge of the terminal electrode in S1

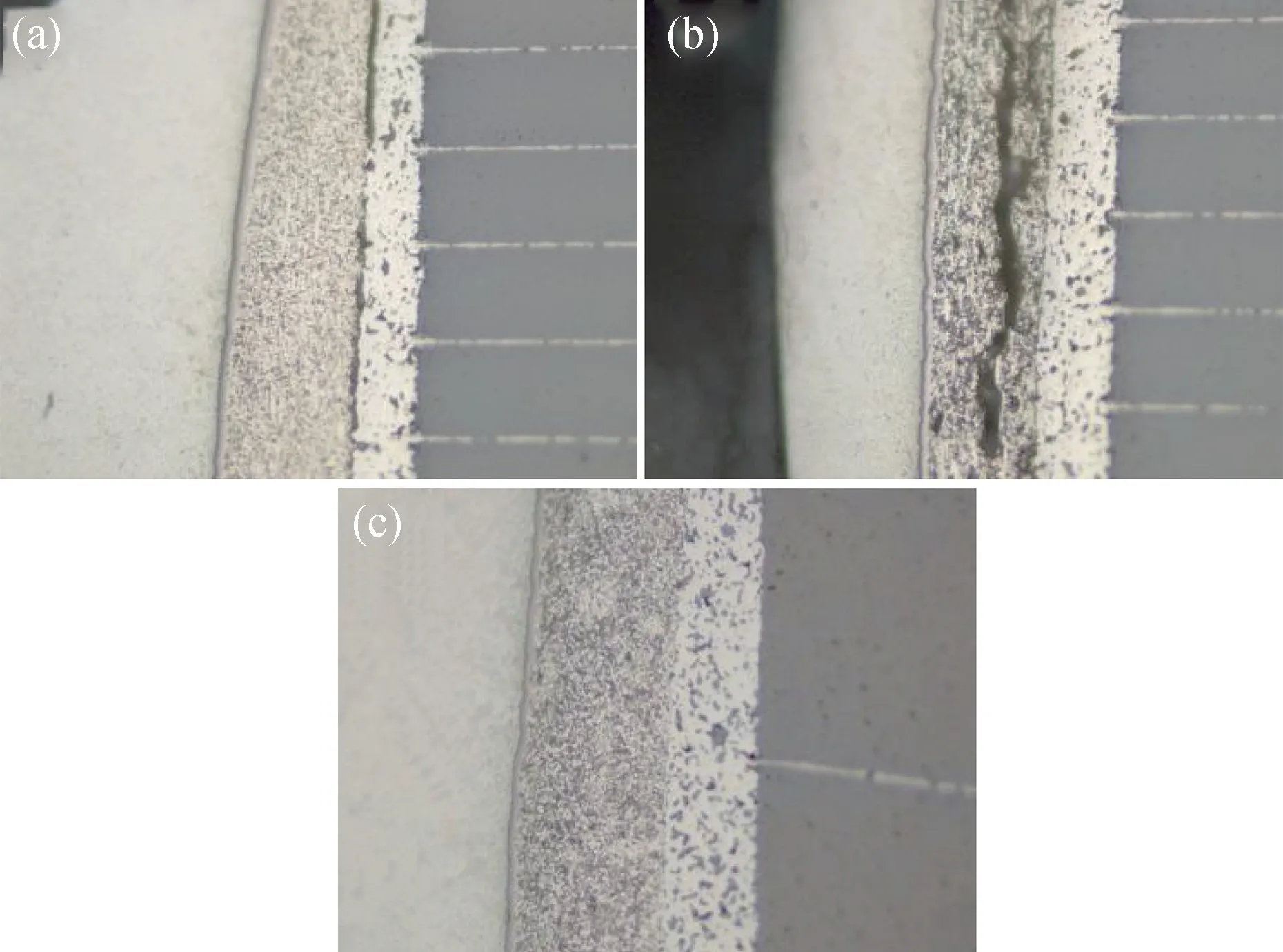

2.3 性能测试和失效分析

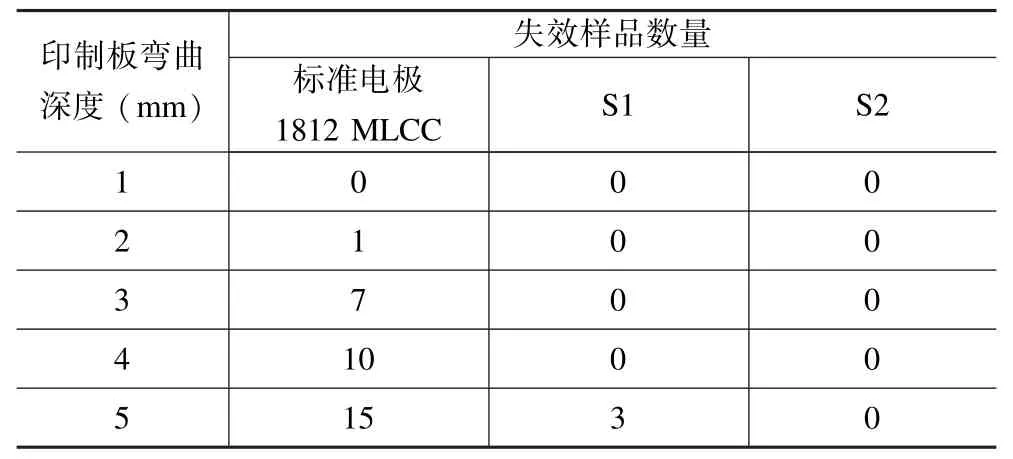

考虑到在MLCC 的端电极中引入导电柔性层可能会引入新的故障模式,选取标准端电极和柔性端电极MLCC 进行板弯曲性能比较分析。参照IPC/JEDEC-9702 标准,MLCC 样品被装配在FR4 板上,并在室温下进行弯曲测试。在整个测试过程中,实时测量了电容和板载应变,以检测MLCC 样品的容量和抗弯性能。每个测试分组包含15 个MLCC 样品,电容损失达到5%或外观发生损伤时被定义为失效。测试结果见表1。

表1 印制电路板不同弯曲深度处的电容故障数量Tab.1 Number of capacitor failures at different bending depths of the printed circuit board

表1 的结果显示,在弯曲深度为2 mm 时,具有标准端电极的1812 MLCC 样品即开始出现失效。实验结果表明,柔性端电极有效地提升了1812 电容器对板弯曲的抵抗能力。在板弯曲深度为4 mm 时,具有柔性端电极结构的S1 和S2 样品并未发生故障。然而,在弯曲深度为5 mm 时,S1 的3 个样品出现了故障。为了进行进一步的分析,选择在弯曲深度为5 mm 时出现失效的S1 样品和未出现失效的S1、S2 样品进行截面检查。

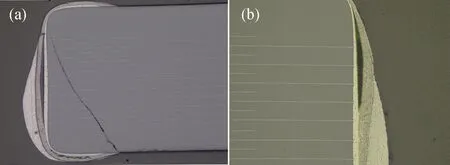

图8(a)和图8(b)展示了两个失效的S1 样品的横截面形貌。虽然这两个电容器都发生了超过5%的电容减少,但其失效原因却不同。如图8(a)所示,电容器陶瓷体的一端柔性层开裂的同时,瓷体出现了裂纹,裂纹起始于安装表面电极的边缘,并以45°的角度向陶瓷体内部的终端电极扩展,最终导致陶瓷体的断裂。在图8(b)中,S1 样品的陶瓷体中并未观察到明显的裂纹。然而,柔性层和底银层之间的界面出现了明显的分层,这导致了电容器内部电极和终端电极的完全分离,从而使电容量减小。

图8 印制板弯曲试验后失效S1 样品的横截面形貌。(a) 瓷体开裂&柔性层分层;(b)柔性层分层Fig.8 Cross-sectional morphologies of failed S1 sample after printed circuit board bending test.(a) Ceramic body cracking&flexible layer delamination;(b) Flexible layer delamination

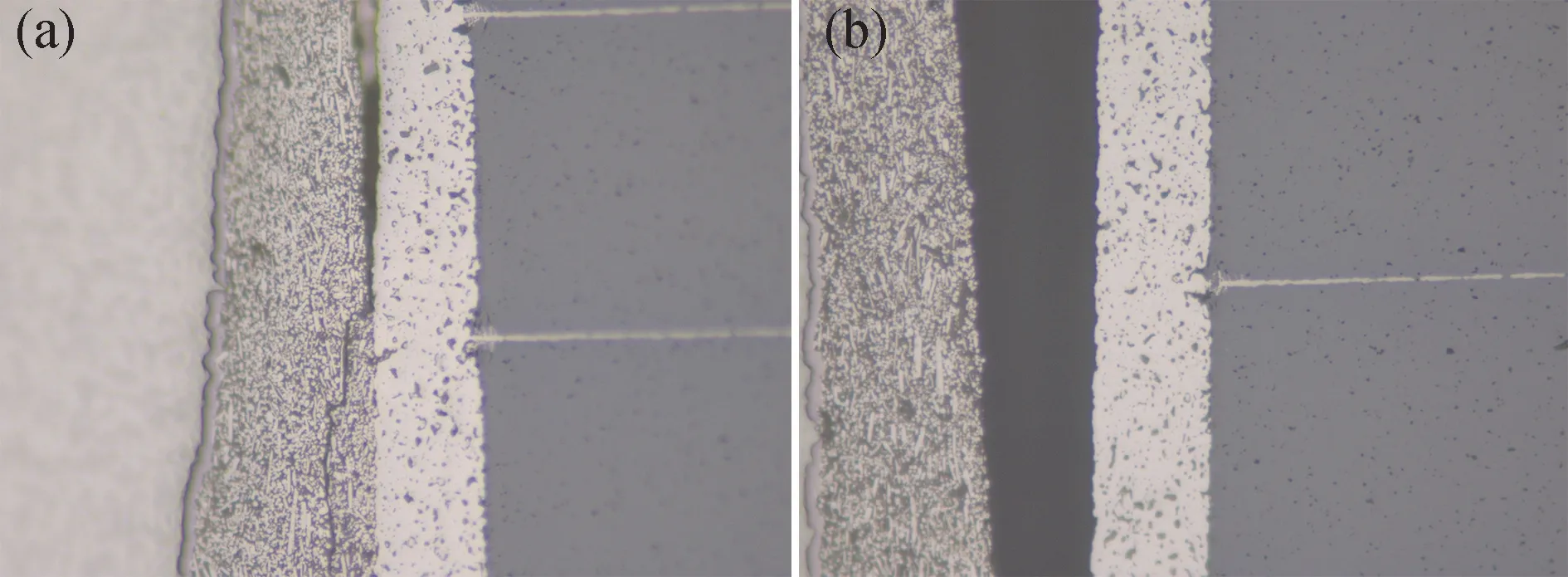

在板弯曲测试后,除了失效的S1 样品外,部分未失效的S1 或S2 样品的柔性层也出现了损坏或结构变化。如图9 所示,柔性层内部(图9(a))或柔性层和底银层的界面(图9(b))可能出现剥离或结构裂纹。柔性层和底银层之间发生剥离,底银层侧并未出现可见的撕裂或残留痕迹,说明S1 样品底银层与柔性层界面结合处为相对薄弱点。

图9 未失效的S1 样品中的柔性层损坏位置形貌。(a)柔性层内开裂分层;(b)柔性层与底银层剥离Fig.9 Morphologies of damaged positions in the flexible layer of the unfailed S1 sample.(a) Internal cracking and delamination of the flexible layer;(b) Delamination of the flexible layer and the bottom silver layer

在S2 样品的端面上,外观并未显示出柔性层的损坏迹象。如图10 所示,个别样品端面和侧面的柔性层内出现了局部开裂。裂纹在柔性层内部扩展,但并未扩展到瓷体,说明柔性层经受外力超过弹性形变范围时,发生塑性变形直至结构撕裂。此外,开裂界面两侧均粘附有柔性层,这表明在S2 样品中,柔性层与相邻电极层之间的结合良好。当受到来自印制电路板的弯曲应力时,柔性层以开裂形式吸收了应力,避免了瓷体发生开裂失效,并有一定概率保持电容容量正常引出而不发生容量衰减。鉴于前文所述,柔性层内随机分布的空洞结构可能在受到外力时造成局部不均匀变形,进一步导致柔性层内的撕裂损伤。因此,为了使柔性层能够发生均匀的弹性形变,努力减少甚至消除柔性层内的空洞成为一项必要的措施。

图10 未失效的S2 样品中的柔性层损坏位置形貌Fig .10 Morphology of the damaged position of the flexible layer in the non-failed S2 sample

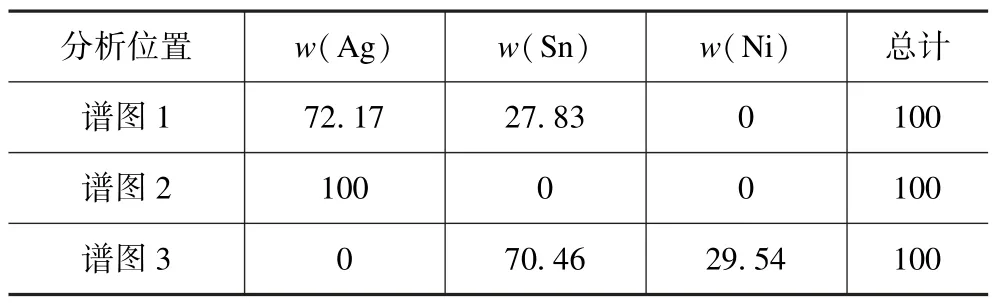

此外,还应考虑FTMLCC 在使用过程中,结构偏离或装联工艺波动可能引发的失效风险,并考虑柔性层的装联应用风险。对于前文提及的S1 样品柔性层表面镍镀层局部不连续的问题,图11 展示了板弯曲试验后,镀镍层不连续位置的焊接界面SEM 形貌,表2 为相应标注位置的局部EDS 结果。图11 显示在镀镍层处,镍层与焊料形成了金属间化合物(谱图3)。然而在镀镍层不连续的区域,可观察到焊料与柔性层内的银填料发生反应,形成了银锡化合物(谱图1),而更深处银填料不与焊料接触则未形成银锡化合物(谱图2)。界面处银锡化合物的生成,或附近区域柔性层与焊料接触造成的树脂分解,都可能导致界面结合强度的降低,进而发展成为镀镍层失效或从柔性层分离的裂纹的来源。为了避免这种情况的发生,有必要在生产阶段就提升镀镍层的连续性以及层间的结合力[9]。

表2 图11 标注位置能谱测试结果Tab.2 EDS results at the positions marked in Fig.11 %

图11 镀镍层不连续处的焊接界面的SEM 形貌Fig.11 SEM morphology of the welding interface at the discontinuous nickel plating layer

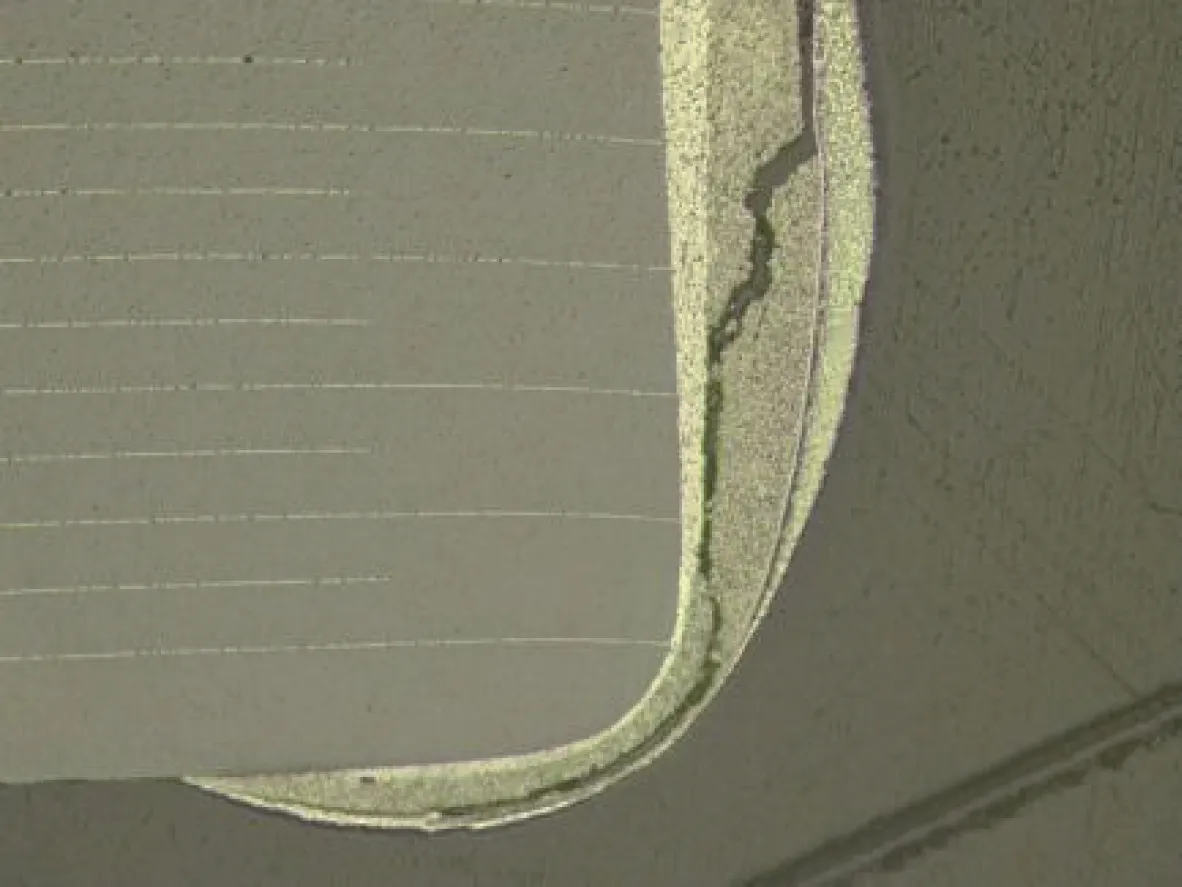

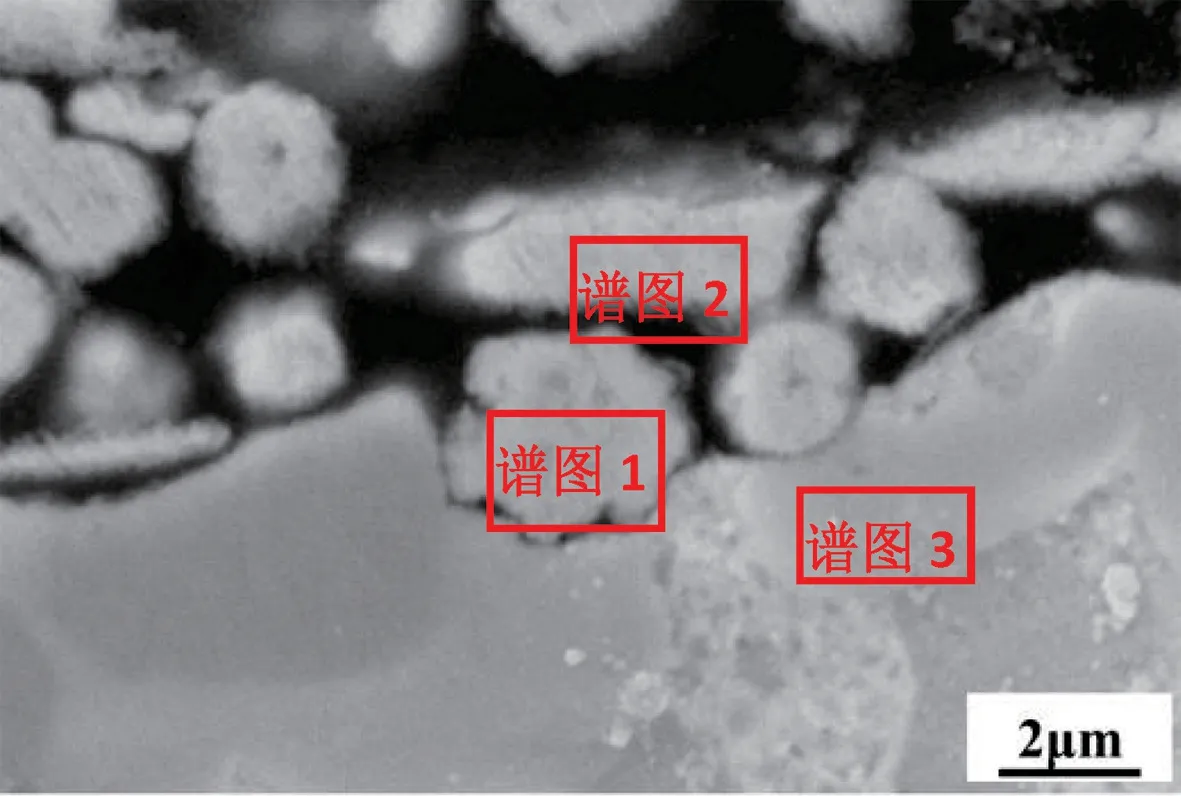

在选择FTMLCC 进行封装或装联时,虽然柔性电极层可以减小陶瓷在外力下破裂的风险,但由于柔性电极层的存在,需对焊接工艺进行更为严格的管控。与标准电极MLCC 相比,过高的焊接温度或侵入柔性层的水汽均可能对FTMLCC 的焊接特性有负面的影响。对S1和S2 样品进行了三种不同条件的耐焊接热试验: 260℃,280 ℃和湿热后未除潮的260 ℃,以评估柔性层的潜在失效风险。通过对剖面的检查,260 ℃条件下并未观察到柔性层的损伤。然而,当温度升至280 ℃时,S1样品的柔性层与底银层出现了分层,如图12(a)所示。在湿热后未除潮的260 ℃条件下,S1 样品的柔性层出现了开裂,如图12(b)所示。而在上述三个条件下进行耐焊接热试验后,对S2 样品进行金相检查,其柔性层均未表现出结构损伤。经历280 ℃耐焊接热试验后的S2样品柔性端电极典型形貌见图12(c)所示。

图12 耐焊接热试验后的样品剖面金相。(a) S1@280 ℃;(b) 未除潮S1@260 ℃;(c) S2@280 ℃Fig.12 Metallographic cross-sections of the samples after the welding heat resistance test.(a) S1 @280 ℃;(b) Non-dehumidified S1@260 ℃;(c) S2@280 ℃

过高的焊接温度或水汽可能导致柔性层面临潜在风险,表现为局部分层或开裂。柔性层内的树脂组分对热的耐受度低于金属基电极材料,过高的焊接温度可能导致树脂分解。当水汽渗入FTMLCC 的树脂层,可能在焊接的高温下转化为蒸汽,产生内部压力,从而在柔性电极层内形成裂纹。此外,吸收的水汽可能与焊接材料发生反应,导致焊接点的可靠性下降。

为了降低这些装联工艺相关的潜在风险,可以采取几项预防措施。首先,在焊接前,应该对电容器进行烘烤,以消除水汽;同时妥善的存储至关重要,FTMLCC 应在湿度可控的环境中,用防潮包装进行存储。最后,焊接过程应遵循制造商推荐的焊接条件,特别是关于峰值温度和持续时间的规定。遵守这些建议将有助于避免FTMLCC 中可能的吸潮或焊接温度过高相关的装联失效。

研究表明,与标准电极MLCC 相比,FTMLCC 的服役可靠性、柔性层结构稳定性与内部填料迁移效应直接相关[5,10]。图13 为在板弯曲4 mm 未失效的FTMLCC 经历温度冲击、稳态湿热和高温老化试验后的柔性层内部截面SEM 形貌。如图13(a)所示,S1 样品的柔性层内存在银导电填料的聚集,且内部存在缝隙。在图13(b)所示的S2 样品中,柔性层内存在空洞,且与未经过环境试验的样品相比,银填料的截面几何形状已发生改变。银球截面不再呈正圆形,而片状银填料的边缘发生了不规则变化,不再平滑。上述变化与银的电迁移特性有直接的关系,因此对于有长期寿命需求的应用环境,应关注FTMLCC 电极层长期电化工作的稳定性,并进行针对性验证。

图13 环境试验后柔性层剖面SEM 形貌。(a) S1;(b)S2Fig.13 SEM morphologies of the flexible layer cross-section after environmental testing.(a) S1;(b) S2

3 结论

通过对FTMLCC 的柔性端电极结构表征、电容抗弯曲与装联性能对比验证以及对柔性层相关失效模式的研究,形成以下结论:

(1)FTMLCC 柔性端电极结构显著提高了MLCC的抗弯曲性能。然而,柔性层内树脂相中的空洞或较弱的层间结合力可能会引发新的失效模式,进而对FTMLCC 的长期可靠性产生负面影响。因此,对这些性能的改善显得尤为重要。

(2)在理想情况下,柔性电极会通过弹性变形来应对外界的应力,从而减小瓷体经受的应力。然而,更大的应力可能导致柔性层发生内部开裂或界面剥离,以释放应力。这种情况可能会导致电容量的降低,但相比由于瓷体破裂引发的短路和烧毁,其影响较小。

(3)在生产或选用FTMLCC 产品时,应充分考虑柔性层材料特性,生产方面,应提升柔性层的耐焊接性能,并清晰说明产品的焊接使用条件。使用方面,应严格控制装联条件,并在焊接前进行适当的除湿处理,以最大程度地发挥柔性电极对瓷体的保护作用,提高FTMLCC 焊接后的可靠性。

上述研究对FTMLCC 的设计、制造和应用提供了有价值的参考,有助于支撑其在航空航天和武器装备等高可靠性需求领域的应用。