ZrO2-Nb2 O5复合添加对MnZn铁氧体结构和磁性能的影响

王钰琪,雷国莉,颜 冲

(中国计量大学 材料与化学学院,浙江 杭州 310018)

MnZn 铁氧体具有电阻率高、涡流损耗小等特点[1],广泛应用于高频电力电子领域来制造高频变压器、高频电感器、噪声滤波器等磁性元件[2]。随着电子设备小型化、轻量化和节能化的发展,磁性元件的高频化成为必然趋势。

如何降低MnZn 铁氧体的高频损耗是目前研究的重点和热点。添加剂的加入是抑制高频损耗的重要手段,而如何正确掺杂添加剂是MnZn 功率铁氧体材料研究的热点,如在材料中添加SiO2、CaO、ZrO2、Nb2O5、V2O5等一种或多种添加剂[3-5],以提高MnZn铁氧体材料的电阻率,使得铁氧体的涡流损耗降低,最终达到降低材料功率损耗的效果[6]。为了达到更好的降低损耗效果,有时往往需要几种添加剂复合使用,如应耀等[7]通过CaO 和SiO2联合添加改善了MnZn 铁氧体的微观结构和磁性能,Yi 等[8]通过TiO2和Nb2O5复合添加降低了MnZn 铁氧体的功率损耗,Li 等[9]在CaO 和Nb2O5共掺杂的情况下,改善了MnZn 铁氧体材料磁损耗。以上研究都发现,将添加剂进行复合添加能较明显地降低材料的损耗。

已知Nb2O5添加剂有细化晶粒、促进晶粒均匀化及烧结致密化的作用[10],而ZrO2聚集在晶界处,可增大材料的晶界电阻率,实现功率损耗的降低[11]。已有文献表明,Nb2O5和ZrO2的独立添加都能较好地改善MnZn 铁氧体功率损耗,但ZrO2和Nb2O5的复合添加对材料性能的影响则未见报道。本文控制ZrO2和Nb2O5的总添加量不变,通过改变ZrO2和Nb2O5的质量比,研究了ZrO2和Nb2O5复合添加对材料结构和磁性能的影响,期望找到降低MnZn 铁氧体高频损耗的ZrO2和Nb2O5添加剂有效组合。

1 实验

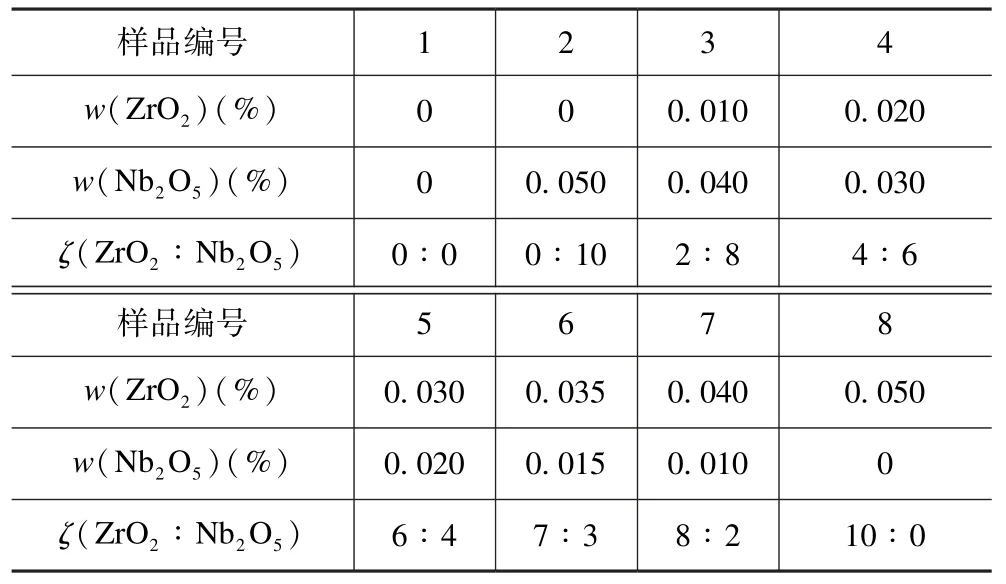

采用传统固相反应法制备MnZn 铁氧体,材料组成固定为(Mn0.766Zn0.105Fe0.129)Fe2O4,即Fe2O3的质量分数为71.74%,Mn3O4的质量分数为24.67%,ZnO的质量分数为3.59%。以主配方各组分的质量分数为计算基础,ZrO2和Nb2O5具体添加的质量比ζ如表1所示,此外加入常规添加剂CaCO3的质量分数为0.080%,SiO2的质量分数为0.015%。

表1 样品中ZrO2和Nb2O5添加剂用量及比例Tab.1 The amount and ratio of ZrO2 and Nb2O5 additives in the samples

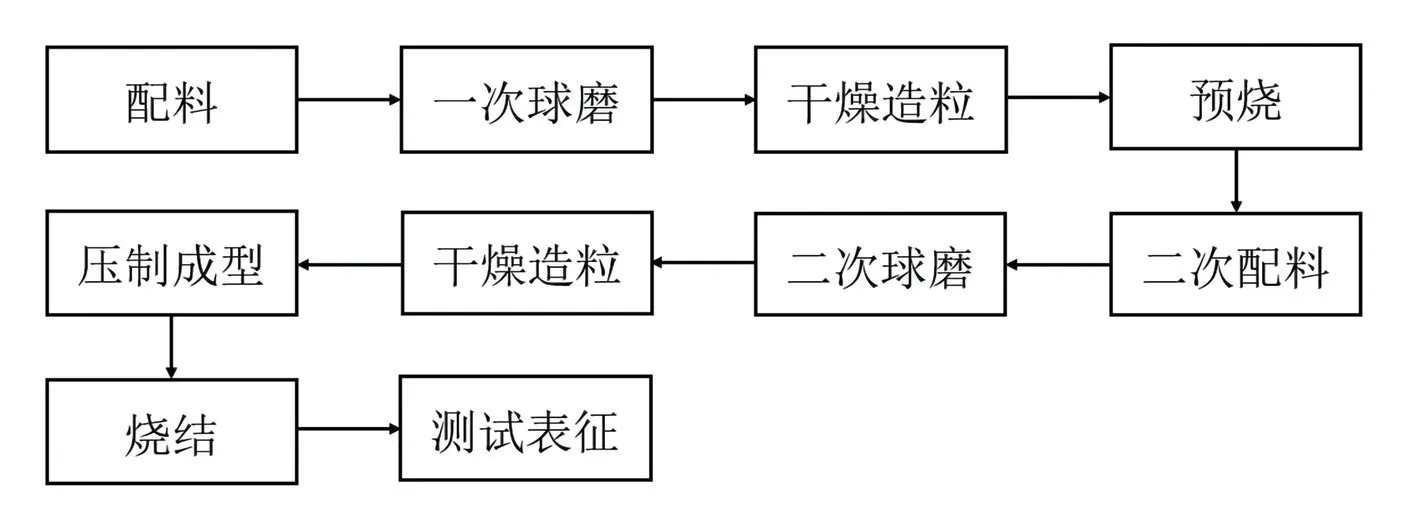

样品制备的具体工艺流程如图1 所示,按照(Mn0.766Zn0.105Fe0.129)Fe2O4分子式进行主成分配料后,以去离子水为介质进行湿式混合,干燥后将样品置于电阻式预烧炉中,以850 ℃的温度在空气中保温烧结2 h,随炉冷却至室温。以主成分质量分数为计算基础,加入表1 所示的ZrO2、Nb2O5和其他添加剂,然后以去离子水为介质进行湿式粉碎到目标粒度。干燥后加入聚乙烯醇(PVA)溶液作为粘合剂,成型为环形磁心,在可控气氛钟罩炉中进行烧结。烧结温度为1180 ℃,保温时间5 h,然后在平衡气氛中冷却至室温,最终得到外径为12 mm,内径为7 mm,高为5 mm 的环形磁心样品。

图1 MnZn 铁氧体材料制备工艺流程图Fig.1 Schematic diagram of process of preparing MnZn ferrites

采用阿基米德排水法测量样品的烧结密度;采用TM3000 台式扫描电子显微镜(SEM,日立)观察样品的断面显微形貌;采用Smartlab SE 型智能转靶X 射线衍射仪(XRD,Rigaku Corporation)分析样品的物相结构;采用B-H 分析仪(SY-8219,株式会社岩崎制作所)在1000 kHz,50 mT 激励下测量材料25 ℃和100℃的功率损耗,在1194 A/m,50 Hz 条件下测量材料的饱和磁通密度,在10 kHz,5 mV 条件下测量材料的起始磁导率。

2 结果与讨论

2.1 结构分析

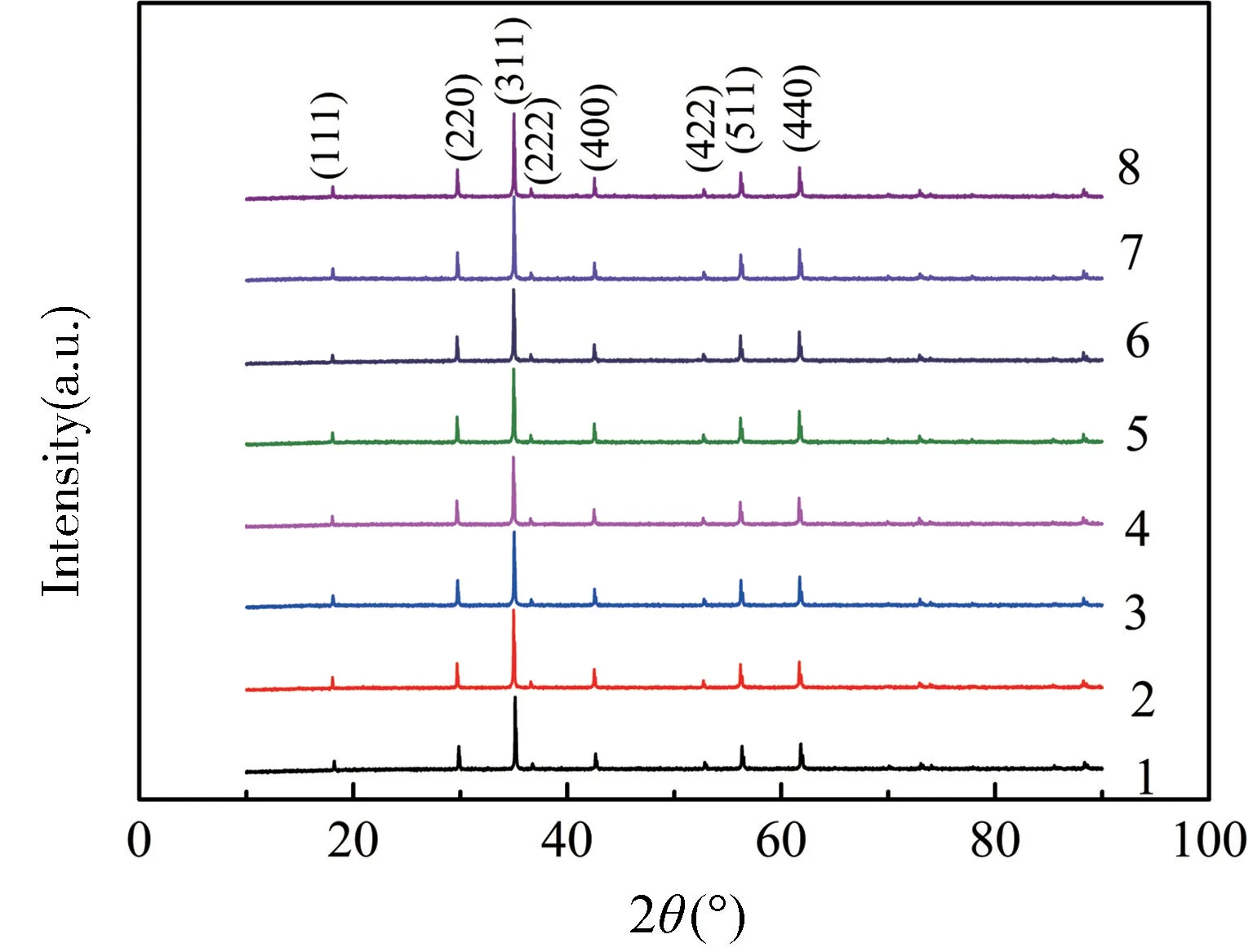

图2 是ZrO2与Nb2O5不同添加比例样品的XRD谱。可以看出,不同ZrO2与Nb2O5添加量的MnZn 铁氧体样品除了出现了尖晶石相的衍射峰外(对应于标准衍射文件JCPDS No.74-2401),没有观察到其他杂峰,衍射峰的强度也基本相当。说明ZrO2与Nb2O5的加入没有破坏MnZn 铁氧体的晶体结构[12],材料仍然具有比较完美的尖晶石相。

图2 MnZn 铁氧体样品的XRD 谱图Fig.2 XRD spectra of the MnZn ferrite samples

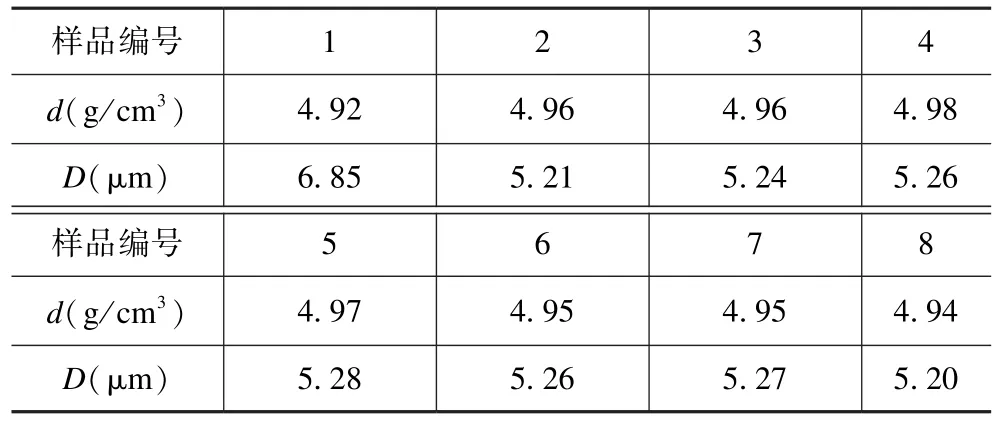

表2 给出了不同添加比例样品的烧结密度d及平均晶粒尺寸D。可以看出,相较于没有掺杂ZrO2和Nb2O5的样品(样品1),掺杂ZrO2和Nb2O5后的样品烧结密度均提高。说明ZrO2-Nb2O5复合添加能够促进烧结,提高烧结样品的致密性。

表2 样品的密度和平均晶粒尺寸Tab.2 Density,average grain size of samples

一方面,由于Nb2O5的熔点为1520 ℃,而MnZn铁氧体样品的烧结温度为1180 ℃,远低于Nb2O5的熔点,由此可知,其不参与生成铁氧体的氧化还原反应,而是存在于MnZn 铁氧体的晶界处,从而阻碍了晶粒的生长,形成了均匀细小的微观结构[13],但过量添加会使晶粒生长受到的阻碍增大,不利于实现材料的致密化,烧结密度反而降低。表2 中样品的烧结密度呈现出了这种趋势。另一方面,掺杂的ZrO2富集在晶界区域[11],Zr4+是高价的金属离子,随着ζ(ZrO2∶Nb2O5)的逐步增大,开始时Zr4+的含量较少,为了保持电中性以及氧化还原平衡,晶界区的金属阳离子空位浓度上升,造成了烧结时固相反应过程中的晶界移动加速进行,促进了晶粒的生长[7,14-15],使得气孔率下降,烧结密度增大。当进一步增加ZrO2的含量,由于ZrO2的过量添加产生了局部晶粒异常生长,使材料的气孔率上升,平均晶粒尺寸减小,烧结密度呈现下降趋势[16]。当ζ(ZrO2∶Nb2O5)=4∶6 时,样品的烧结密度达到了最大值4.98 g/cm3,此时ZrO2的质量分数为0.02%,Nb2O5为0.03%。

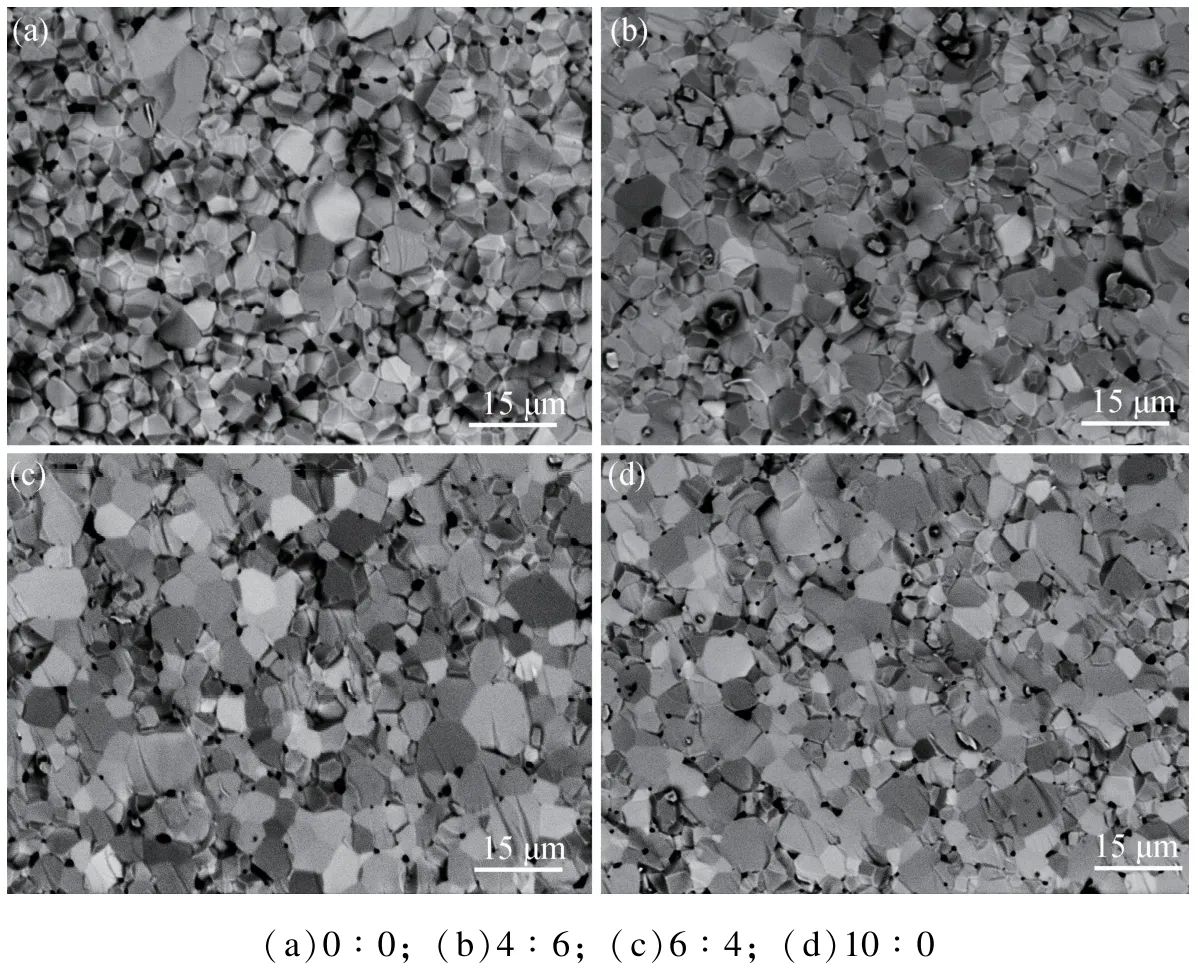

图3 是添加不同ZrO2和Nb2O5比例样品的断面SEM 图。与表2 的结果对应,相比没有添加ZrO2和Nb2O5的样品(图3(a)),添加ZrO2和Nb2O5后的样品(图3(b)~(d))晶粒尺寸均变小,在ZrO2和Nb2O5复合添加情况下,随着ZrO2比例的增加、Nb2O5比例的减少,平均晶粒尺寸呈现出先增大后减小的趋势。样品的烧结密度也表现出类似的变化趋势。在ZrO2和Nb2O5总添加量为质量分数0.05%时,样品烧结密度为4.98 g/cm3对应的平均晶粒尺寸约为5.26 μm,此时ζ(ZrO2∶Nb2O5)=4∶6。

图3 不同ζ(ZrO2∶Nb2O5)添加比例下样品的SEM 图Fig.3 SEM images of samples with different ζ(ZrO2∶Nb2O5)

2.2 电磁测量

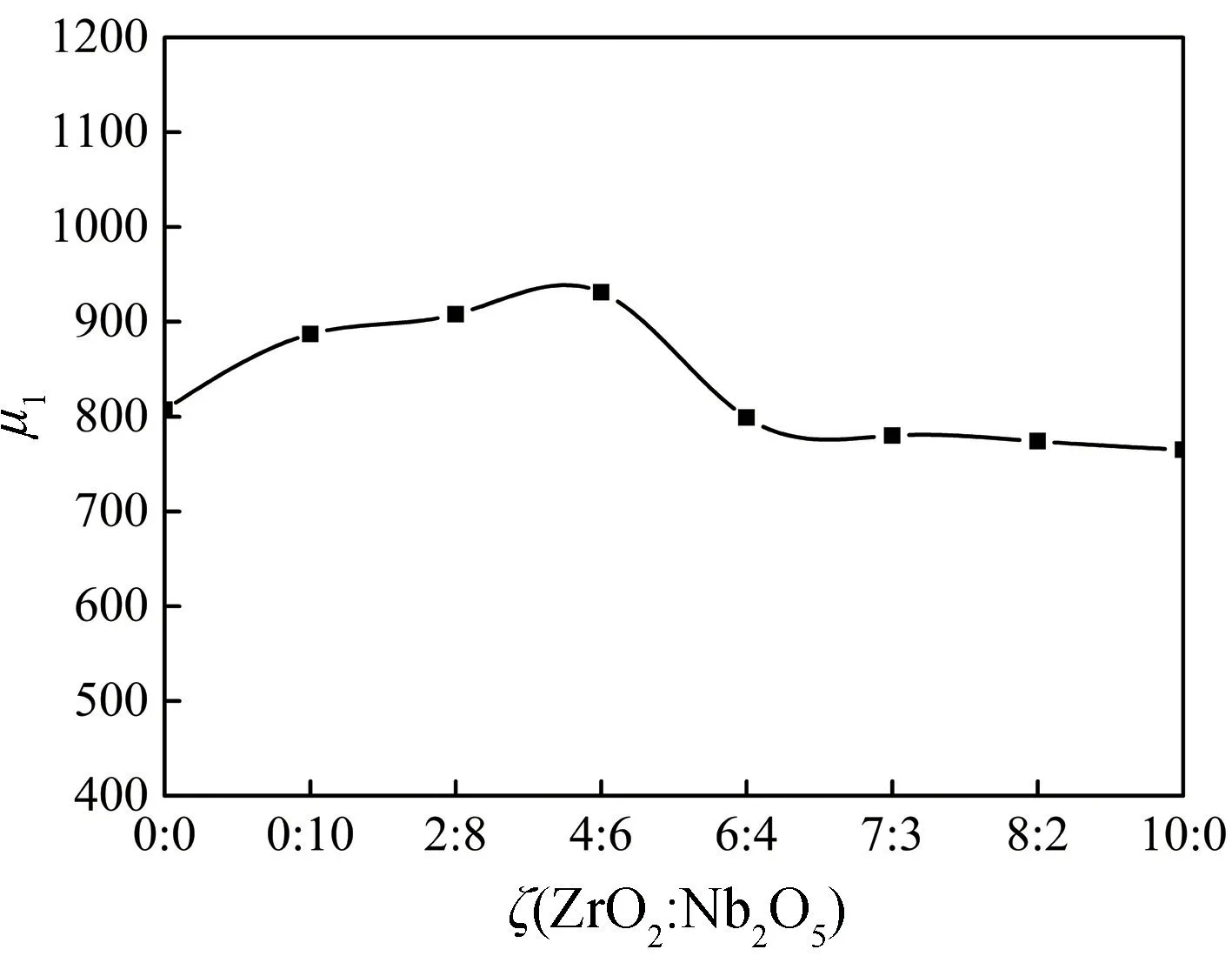

起始磁导率μi是衡量MnZn 铁氧体材料磁化难易程度的重要参数。图4 所示的是ζ(ZrO2∶Nb2O5)对Mn 铁氧体初始磁导率的影响,发现在同样的主配方及工艺条件下,当进行ZrO2-Nb2O5复合添加时,随着ZrO2添加剂的增加,起始磁导率μi出现了先增大后减小的趋势。

图4 ζ(ZrO2∶Nb2O5)对MnZn 铁氧体起始磁导率的影响Fig.4 ζ(ZrO2∶Nb2O5) dependence of initial magnetic permeability of MnZn ferrite

对于多晶铁氧体而言,影响材料起始磁导率的重要因素有材料中的气孔分布情况、晶粒大小以及晶界应力[17]。根据Rikukawa 的气孔与晶粒边界引起退磁场的理论[10],材料的磁导率可表示为:

式中:P为气孔率;t为晶界有效厚度;μb为晶界磁导率[18]。适量Nb2O5添加时,材料起始磁导率μi提高的主要原因是由于Nb5+的高扩散性和高熔点,导致Nb2O5富集在MnZn 铁氧体的晶界处,降低了材料气孔率,促进了晶粒生长均匀化和致密化。此外在烧结过程中,部分Nb5+还会溶于铁氧体晶格中成为取代离子,从而阻止Ca2+、Si4+进入晶格,使得Ca2+、Si4+偏析在晶界处,降低了晶粒间的内应力,这也会提高材料的起始磁导率[19]。但随着Nb2O5添加量的减少,ZrO2添加量的增加会引起材料局部晶粒异常生长,产生晶界应力,同时样品中的气孔率上升,晶粒尺寸变得不均匀,起始磁导率呈现下降趋势。

综上可见,ZrO2和Nb2O5复合添加具有协同效果,合适的添加比例能够促进晶粒生长的均匀化和材料结构的致密化,可降低气孔率[20],从而提高材料的起始磁导率。但当ZrO2含量较多时,会造成晶体空间点阵上面离子极化作用的不平衡和变形[14],使点阵的变形部分具有了比较低的熔点,从而形成新的反应中心,加速了晶粒生长,最终导致晶粒异常长大,使得气孔卷入晶粒难以排出,局部气孔率上升[21],这些都会导致材料的起始磁导率μi降低。当ζ(ZrO2∶Nb2O5)=4∶6 时,材料的起始磁导率出现了最大值。

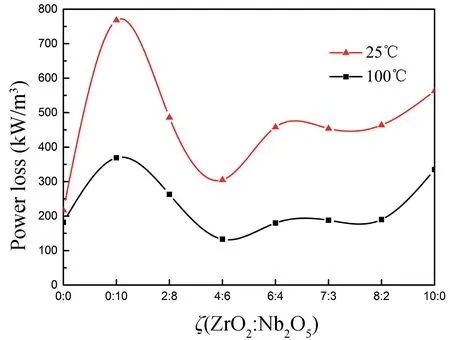

损耗特性是评价功率型MnZn 铁氧体性能的最重要指标。磁性元件在100 ℃下的损耗特性与正常工作状况下的能量转换效率直接相关。图5 显示出了不同添加比例样品分别在25 ℃和100 ℃时的高频损耗。发现随着ζ(ZrO2∶Nb2O5)的增加,功率损耗先降低后增加,当ZrO2和Nb2O5的质量比为4∶6,6∶4,7∶3,8∶2 时,材料在100 ℃,1000 kHz,50 mT 的测试条件下,其功率损耗具有较低值。特别是在ζ(ZrO2∶Nb2O5)=4∶6 时,样品的功率损耗最小,为133 kW/m3(100 ℃)。

图5 ζ(ZrO2∶Nb2O5)对MnZn 铁氧体损耗的影响Fig.5 ζ(ZrO2∶Nb2O5) dependence of the power loss of MnZn ferrite

MnZn 铁氧体的总损耗由涡流损耗、磁滞损耗和剩余损耗组成[22],在高频激励下,涡流损耗占主要部分。涡流损耗与材料的电阻率直接相关,可如下表述[7]:

式中:Pe为涡流损耗;C为比例常数;B为磁通密度;f为频率;ρ为电阻率;d为样品的厚度。涡流损耗和电阻率ρ成反比,材料的电阻率由晶粒内部的电阻率和晶界电阻率共同决定。

从图5 中可以看出,随着ζ(ZrO2∶Nb2O5) 质量比的增大,材料的功率损耗呈现出先降低后增加的趋势。分析Nb2O5的添加情况发现,从样品2 到样品8,Nb2O5的添加量逐渐降低而ZrO2的添加量逐渐增加。当Nb2O5的含量较多时,由于Nb5+的离子半径为0.07 nm,可以进入尖晶石结构的八面体B 位,与离子半径为0.069 nm 的Fe3+进行电子交换,此时为了维持电价平衡,导致Fe2+离子增多,Fe2+和Fe3+之间的电子交换变得更加频繁,使材料晶粒内部电阻率ρ下降,材料损耗增大[10]。但随着ZrO2添加剂的加入,由于Zr4+富集于晶界处,使得晶界电阻率增大,最终材料的总电阻率增大,涡流损耗降低。所以从样品3 开始,样品损耗呈现降低的趋势。另一方面,Nb2O5的含量减少,进入晶粒内部的Nb2O5的含量渐渐减少,主要富集于晶界处,促进了ZrO2在晶界的均匀分布,提高了晶界电阻率,导致总电阻率上升,涡流损耗下降。进一步增加ZrO2的含量,过量的ZrO2引起的晶粒不连续生长,产生异常大晶粒,晶界变薄,晶界电阻率降低,最终材料的总电阻率下降,损耗增大[21]。比较未添加ZrO2和Nb2O5的样品1,单一添加Nb2O5的样品2、单一添加ZrO2的样品8 和其他样品,表明Nb2O5和ZrO2的复合添加都有利于整体损耗的降低。

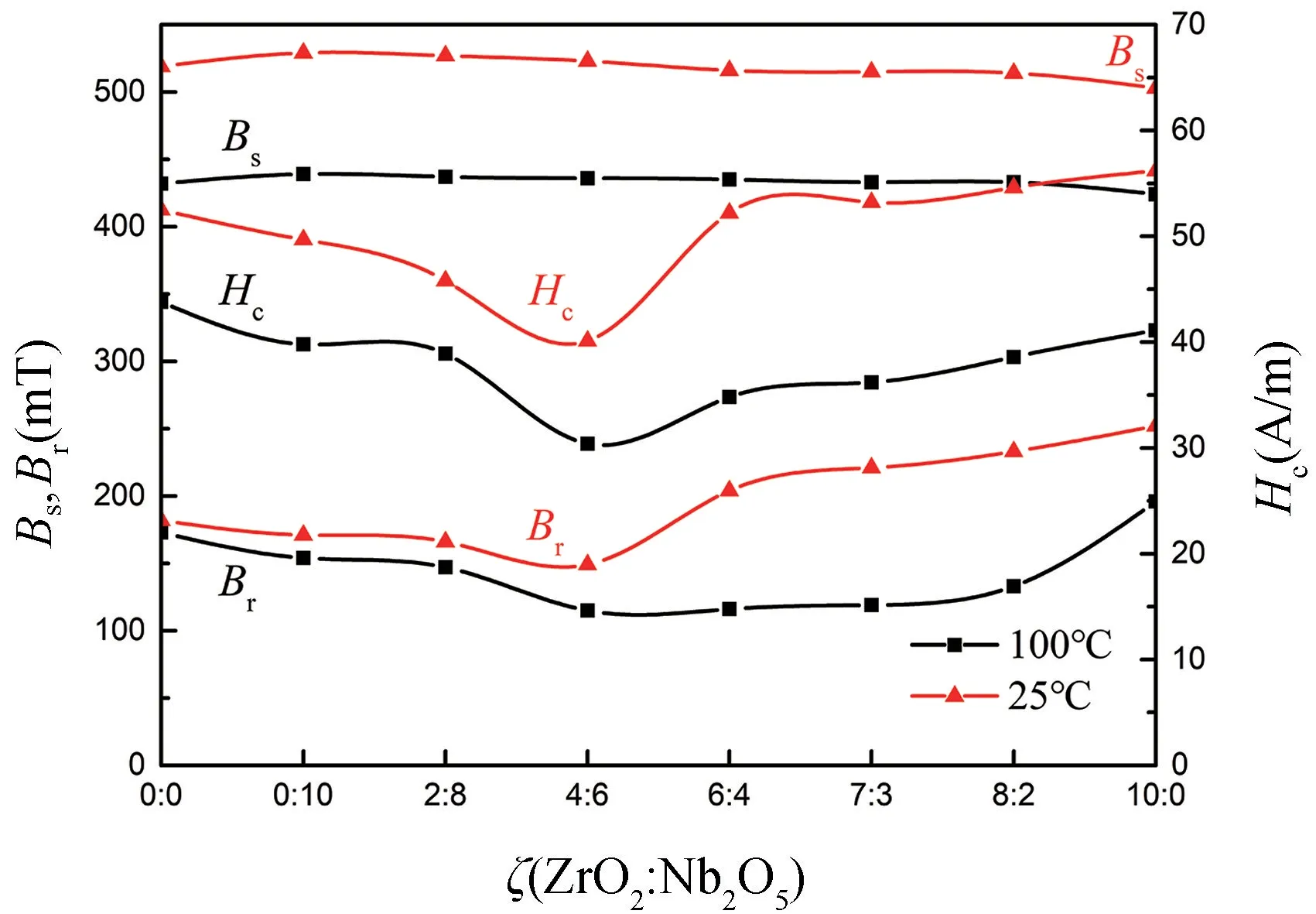

进一步对材料的磁滞损耗进行分析。材料的磁滞损耗与材料的B-H回线面积成正比,磁滞回线面积越小,磁滞损耗越低。图6 是MnZn 铁氧体磁滞回线的示意图,其中B-H回线的面积由材料的饱和磁通密度Bs、剩余磁通密度Br和矫顽力Hc所决定。它们的值越小,B-H回线面积越小,磁滞损耗越低。ζ(ZrO2∶Nb2O5) 对MnZn 铁氧体Bs、Br和Hc的影响如图7 所示。可以看出,在测试误差范围内,随着ζ(ZrO2∶Nb2O5)的增大,材料的饱和磁通密度Bs没有出现明显的变化。这是因为材料的饱和磁通密度Bs主要由材料的主组成决定,虽然添加剂的加入提高了材料的烧结密度,有利于材料的饱和磁通密度Bs的提升,但由于ZrO2以及Nb2O5添加剂都是非磁性氧化物,它们的加入引起的饱和磁通密度Bs的下降部分抵消了因为烧结密度提高而导致的饱和磁通密度Bs的上升,所以从综合效果来看饱和磁通密度Bs并没有明显变化。而材料的剩余磁通密度Br和矫顽力Hc在实验范围内,随ζ(ZrO2∶Nb2O5)质量比的增大都呈现出明显的先下降后升高的趋势,在ζ(ZrO2∶Nb2O5)=4∶6 时,剩余磁通密度Br和矫顽力Hc都较小。在饱和磁通密度Bs没有明显变化的情况下,剩余磁通密度Br和矫顽力Hc减小意味着B-H回线的面积减少,此时材料的磁滞损耗较小,从而改善了材料的总体损耗。

图6 MnZn 铁氧体磁滞回线示意图[23]Fig.6 MnZn ferrite hysteresis loop diagram[23]

图7 ζ(ZrO2∶Nb2O5)对MnZn 铁氧体Bs、 Br和Hc的影响Fig.7 ζ(ZrO2∶Nb2O5) dependence of Bs, Br and Hc of MnZn ferrite

3 结论

本文采用固相反应法制备了高频MnZn 铁氧体材料,研究了ZrO2-Nb2O5复合添加对材料结构和磁性能的影响。在ZrO2和Nb2O5总添加为质量分数0.05%的情况下,发现ZrO2和Nb2O5的组合添加有利于促进晶粒生长均匀化,减少气孔,提高烧结密度。当ZrO2和Nb2O5复合质量比为4∶6 时,材料具有较高的起始磁导率和较低的损耗。此时材料的起始磁导率μi为931,室温饱和磁通密度Bs为523 mT,功率损耗Pcv为133 kW/m3(1000 kHz,50 mT,100 ℃)。损耗的有效降低来源于ZrO2-Nb2O5复合添加提高了晶界电阻率使涡流损耗降低以及材料的剩余磁通密度Br和矫顽力Hc减小使磁滞损耗降低的综合贡献。该材料可应用于MHz 级高频磁性元件,减小体积的同时提高电能转换效率。