MEMS 颅压监测传感器的设计与分析

许高斌,董娜娜,高 雅,李明珠,冯建国

(合肥工业大学 微电子学院 安徽省微电子机械系统工程技术研究中心,安徽 合肥 230000)

颅内压[1]就是颅腔内容物对颅腔壁产生的压力,颅内压能够准确地反映患者颅内病变情况,科学合理地颅内压监测能够为预防和治疗颅脑疾病提供有效参考。脑室内压力监测是目前ICP 监测应用最广泛的方法,集精确、经济、可靠为一体。而脑室内压力监测的关键在于外部压力传感器的性能。

根据工作原理,压力传感器[2]分为压阻式、电容式、谐振式。相比较其他几种传感器,压阻式具有体积小、测量精度高、加工工艺成熟、稳定性好等优点,适用于医疗监测。

目前研究提高压阻式微压传感器灵敏度的主要措施有优化传感器结构、采用新原理、使用新材料、改进加工工艺等[3-5]。

对于优化传感器结构,2013 年西安交通大学[6]提出四岛-梁膜结构高灵敏度压力传感器,量程为0~500 Pa,适用于航空航天;2015 年南京工业大学[7]提出三层十字梁膜结构,量程为0.5~40 kPa,适用于环境监测;2016 年西安交通大学[8]提出半岛-岛复合结构,量程为0~500 Pa,适用于汽车制造领域;2017 年北京大学[9]提出箭形膜结构,量程为0~3 kPa,适用于医疗中测量眼压和颅内压;2018 年马德里理工大学[10]提出四梁-膜以及中心加质量块结构,量程为0~5 kPa,适用于汽车工业和航空航天。

国内市面上的MEMS 产品中,微压传感器的测量范围大部分还不是很理想,因此对于低测量范围的微压传感器有很大的需求,提高传感器性能对微压传感器在各个相关领域的发展和应用有着积极的作用。

颅内压传感器在国内外脑外科手术中广泛使用,但目前该类芯片完全依赖进口,且定价偏高,是目前国内压力传感器的热门研究方向。

由于本次传感器设计用于医疗监测,提升微弱生物信号监测性能和高度集成是重点,同时稳定性和可靠性也要保证。通过刻蚀部分膜结构引入四短梁扇形结构,基于平面应力集中效应,提高了灵敏度,用有限元分析方法优化参数提高了集成度,改进电阻放置位置提高了稳定性。

1 工作原理与基础理论

1.1 工作原理

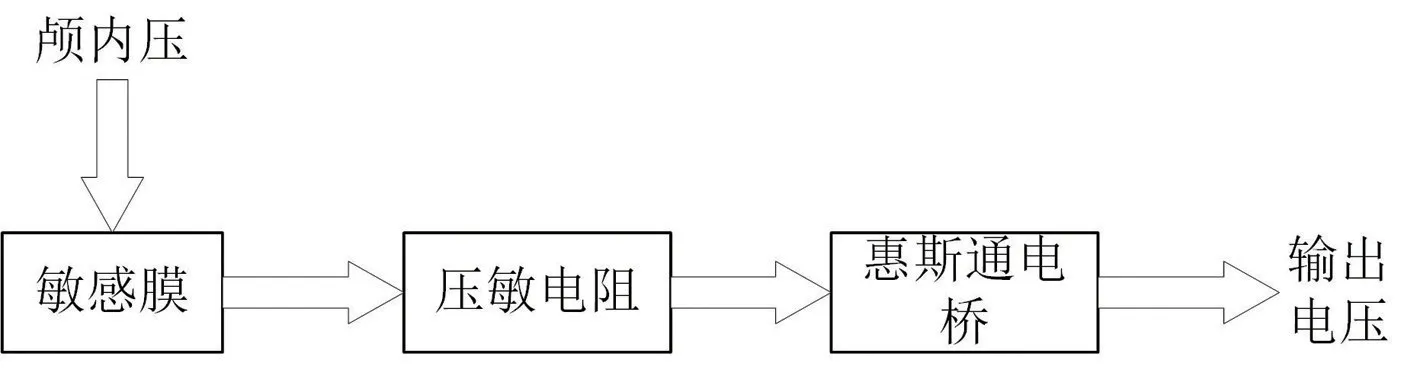

压阻式压力传感器是基于硅的压阻效应[11],当某一方向受到应力时,电阻率发生明显变化,敏感膜作为感压元件,分布在其中的压敏电阻受到挤压或拉伸,惠斯通电桥失衡,通过测量输出电压,间接获得应力大小,将不易测量的压力转换为易获取的电压信号。其工作原理如图1 所示。

图1 压阻式压力传感器工作原理Fig.1 Working principle of piezoresistive pressure sensor

1.2 基本理论

惠斯通电桥电路[12]通常由四个等值电阻构成,R=R1=R2=R3=R4,四个电阻为硅压敏电阻,无压力时输出电压为零。施加压力引起敏感膜发生弹性形变时,敏感膜正反面形变程度不同,R1、R3发生横向拉伸,R2、R4发生纵向拉伸,假设四个电阻阻值变化量为ΔR,那么:

惠斯通电桥电路图如图2。

图2 惠斯通电桥电路图Fig.2 Wheatstone bridge circuit diagram

对于SOI 器件,压敏电阻的电阻阻值变化又可表示为:

式中:πl为横向压阻系数;σl为横向应力;πt为纵向压阻系数;σt为纵向应力。

压敏电阻是P 型硅时:

式中:πl=π44/4;πt=-π44/4;π44为压阻系数,值为138.1×10-11Pa-1。

由公式(3)可知,当压敏电阻材料选定时,输出电压与纵横应力差正相关,通过集中应力分布可提高传感器灵敏度。

2 器件设计

2.1 敏感膜的设计

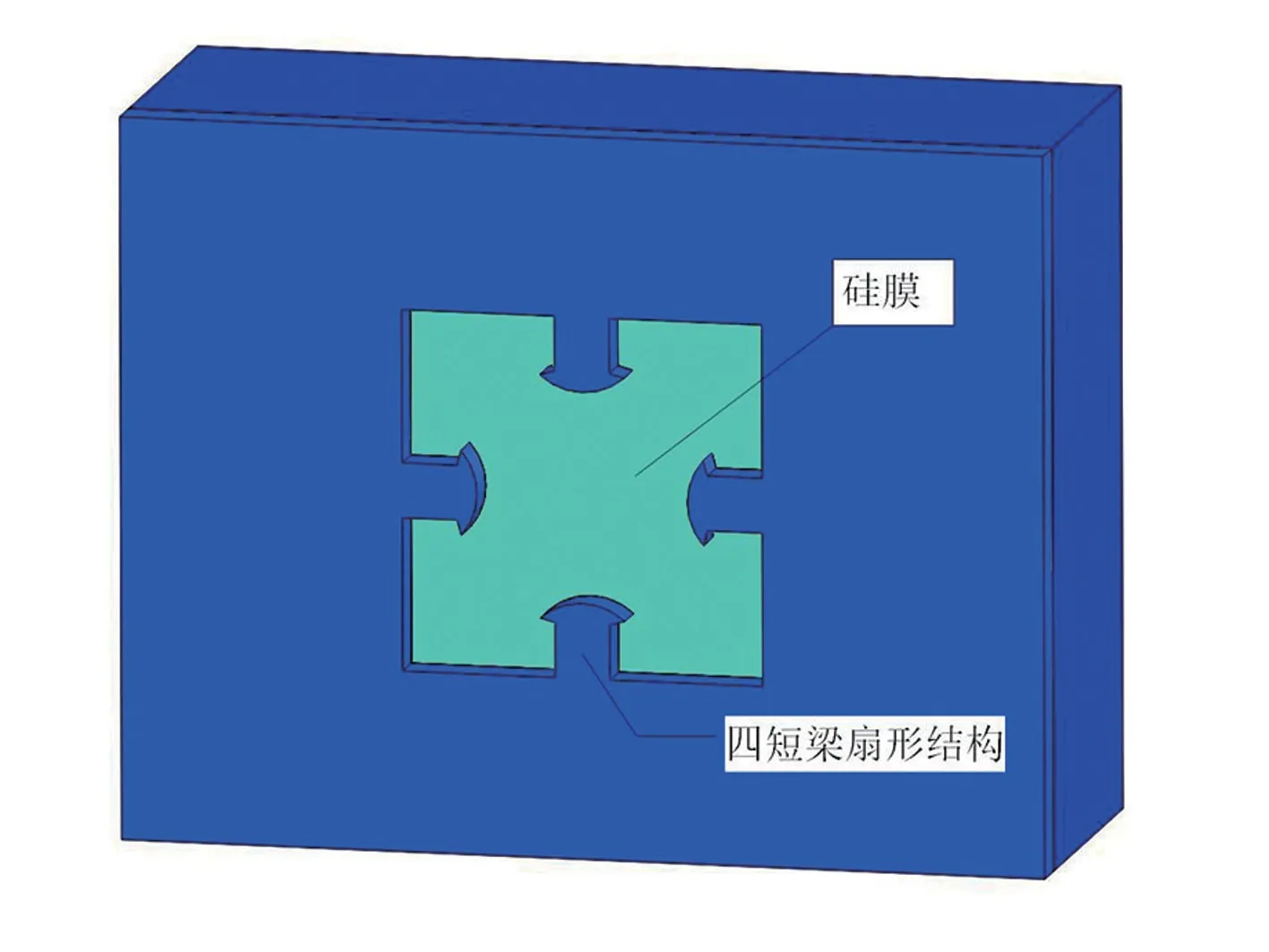

参考颅内压监测标准,设定量程为0~40 kPa,芯片尺寸为1100 μm×900 μm。由文献可知,方形膜的应力集中效果最好,对微压的响应更快速,因此选择方形膜,边长定为460 μm。对于敏感膜来说,传统结构为平膜,改进结构有E 型膜、十字梁型膜、十字架梁型膜等。针对颅压测量的环境以及提升微弱生物信号监测性能和高度集成的要求,提出四短梁扇形膜结构,通过改变传感器结构和确定压敏电阻位置,使传感器灵敏度和线性度有明显提高。

敏感膜厚度的确定需满足线性原则和可靠性原则[13]。

线性原则是确保输出电压随施加压力的变化成线性关系,膜的最大挠度ωmax小于膜厚的1/5,即:

式中:p为传感器的最大量程;a为敏感膜的边长;E为硅的弹性模量;h为敏感膜的厚度。

可靠性原则是确保传感器工作时的抗过载能力,膜上的最大应力σmax低于硅破坏应力的1/5,即:

式中:σm为硅的破坏应力。综上计算h>5.2 μm。

为了确定合理的膜片厚度,综合传感器灵敏度、可靠性和加工工艺的复杂程度,选择膜厚为6 μm。

2.2 改进结构设计

垂直施加均匀应力[14]时,硅膜表面曲率的分布是不变的,总形变存储的能量U的表达式如下:

式中:E为杨氏模量;h为膜厚;ν为泊松比;A为硅膜面积;ω为挠度。从公式(6)可知,相比较传统平膜,加入梁、岛等结构能使应力更加集中于某块区域,这部分区域的应变储能明显提高。

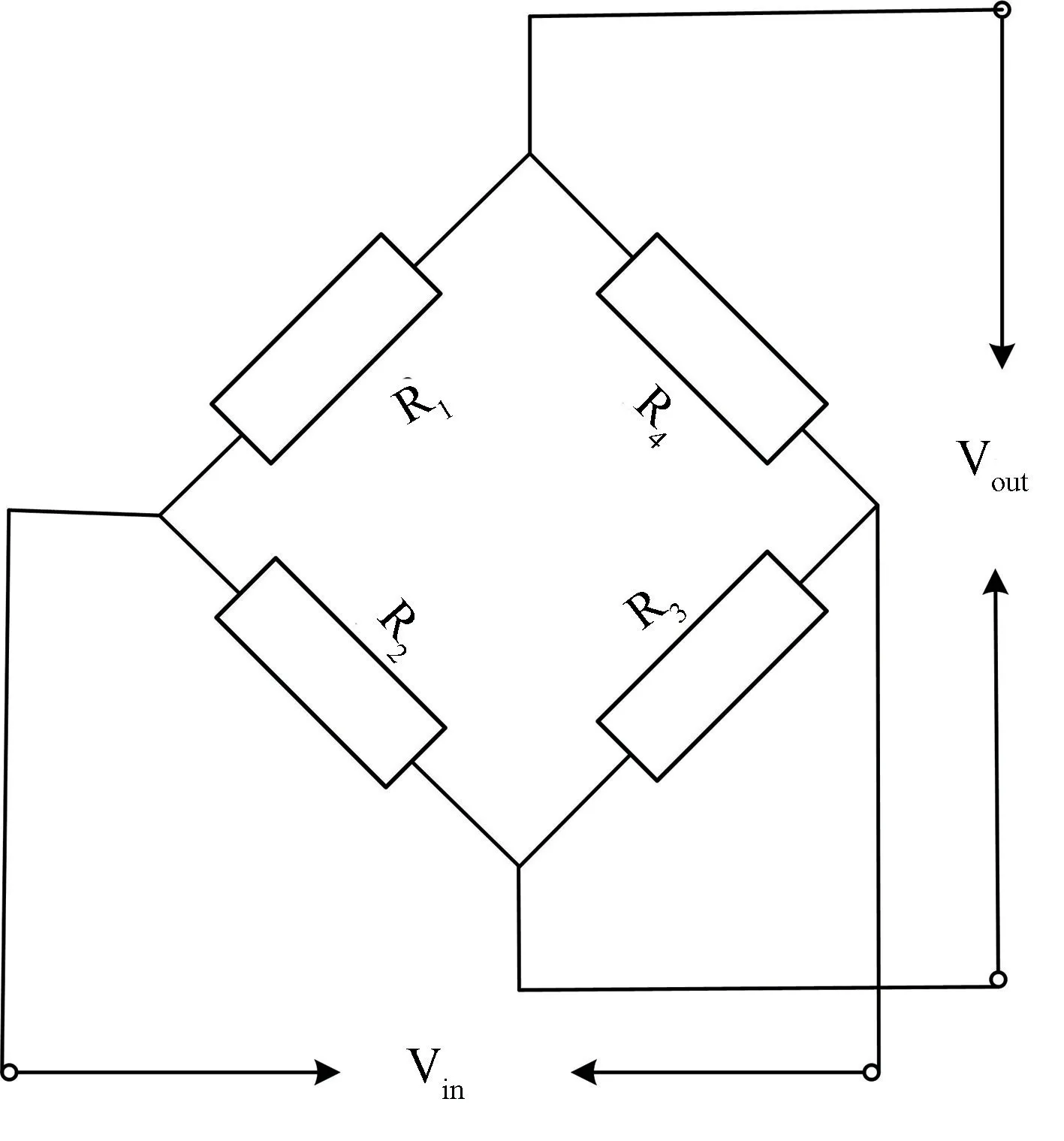

在理论分析后,在梁-膜结构基础上增加了扇形结构,增大膜面积的同时应力更加集中。通过有限元分析优化传感器结构参数,确定短梁长宽均为70 μm,扇形半径与梁的角度为105°,半径R为82 μm。从50 μm 开始,间隔10 μm 依次增加短梁长,在70 μm 时有最大应力,最大弹性形变量随短梁长度变化不明显,由此确定短梁长为70 μm,仿真结果如图3 所示。

图3 短梁长与最大应力、弹性形变的关系Fig.3 Relationship between short beam length and maximum stress,elastic deformation

传感器整体结构俯视图如图4 所示,在6 μm 厚度平膜上刻蚀2 μm 的敏感结构。

图4 整体结构示意图Fig.4 Overall structure diagram

2.3 仿真分析

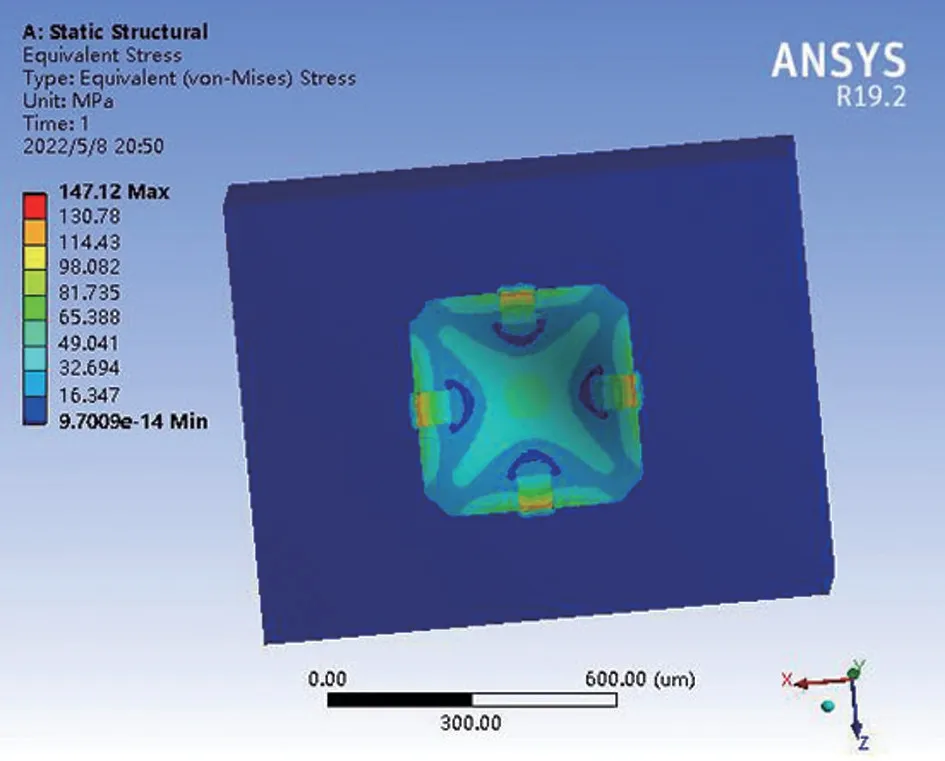

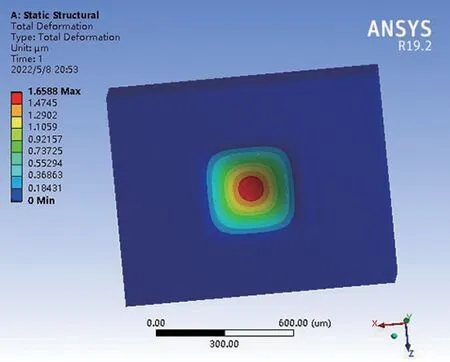

为了验证结构的合理性,用ANSYS 进行应力、纵横应力差、弹性形变仿真。压力垂直均匀施加在膜表面时,四周应力近似为零,敏感膜可等效成一个四周固定的薄板。在膜的四边施加固定约束,表面施加40 kPa 的压力,为了简化仿真过程,将SOI 材料简化为硅。

由应力仿真可知,如图5 所示,应力集中于四个短梁根部,和理论分析结果一致,应力最大值为147.12 MPa,由图6 弹性形变仿真可知,形变量最大处位于膜中心位置,为1.6588 μm,形变量远高于平膜。

图5 敏感膜受压应力分布示意图Fig.5 Schematic diagram of stress distribution of sensitive membrane under compression

图6 敏感膜受压弹性形变示意图Fig.6 Schematic diagram of elastic deformation of sensitive film under compression

在确定应力集中的区域后,考虑压敏电阻的分布位置。根据经验选取长50 μm、宽20 μm 的压敏电阻,在膜上应力集中的区域画两条路径,横向路径和纵向路径,取两条路径下应力差分布的线性区间,压敏电阻放置于此。

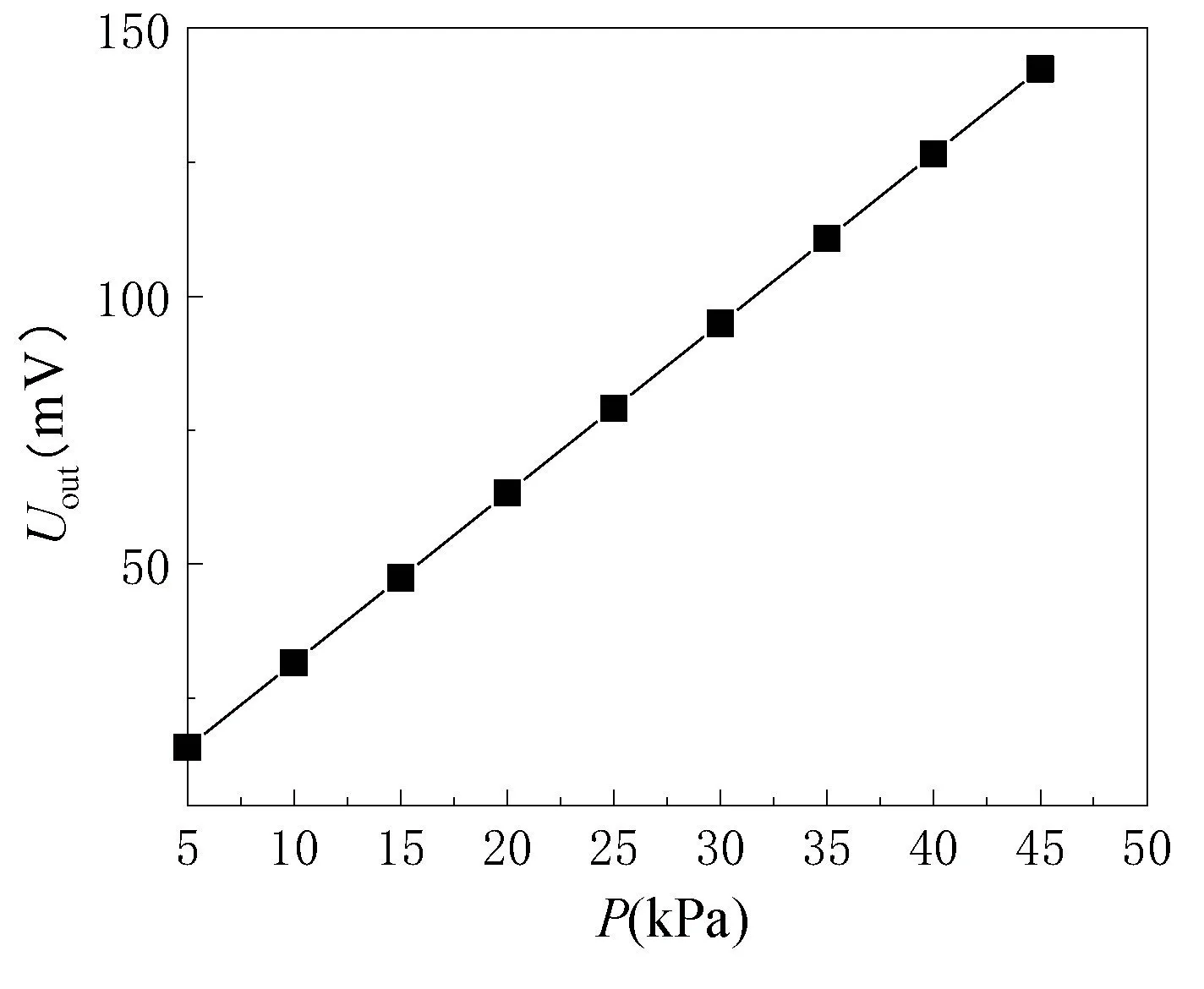

在电阻分布区域取多条路径,取不同路径下应力差的平均值,在膜表面施加5~45 kPa 的载荷,45 kPa为量程最大值的1.125 倍。由公式(3)计算出对应的输出电压,结果如图7 所示。

图7 施加压力与输出电压的关系Fig.7 The relationship between applied pressure and output voltage

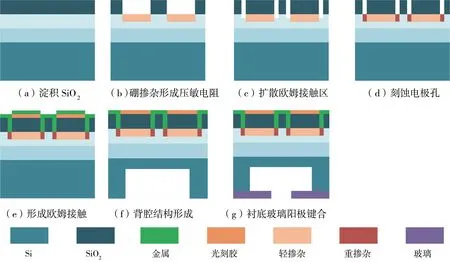

3 制备工艺

基于标准MEMS 制备工艺[15],给出本次设计的工艺流程,如图8 所示。首先将SOI 硅片用清洗工艺处理,利用光刻、刻蚀工艺形成划片槽与对准印记,然后淀积SiO2作为掩蔽层,如图8(a)所示。利用光刻对SiO2图案化,后利用反应离子刻蚀进行干法刻蚀,形成离子扩散窗口,离子注入形成P 型压敏电阻,如图8(b)所示。去除SiO2掩蔽层,重新沉积SiO2,通过光刻刻蚀开电极孔区与四短梁扇形结构,扩散工艺重掺杂硼离子形成欧姆接触区,见图8(c)。如图8(d)所示,再次去除SiO2后,利用感应耦合等离子体增强化学气相淀积工艺淀积SiO2作为金属布线与衬底之间的隔离层,然后刻蚀打开金属电极孔。利用光刻工艺将金属引线图案化,后利用磁控溅射工艺溅射Ti、Au、Pt 形成欧姆接触,见图8(e)。正面工艺完成后,利用垂直深刻蚀反应离子刻蚀形成背腔结构,如图8(f)。最后,利用阳极键合工艺形成衬底玻璃阳极键合,如图8(g)所示。通过上述工艺流程完成压力传感器的制备。

图8 敏感芯片的制备工艺流程Fig.8 Preparation process flowcharts of the sensitive chip

4 结论

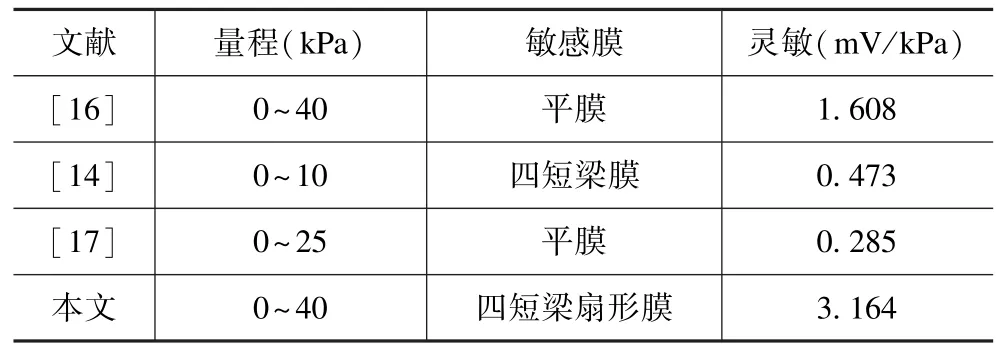

基于SOI 工艺,提出了一种用于颅压监测的MEMS 压阻式压力传感器,通过硅-玻璃阳极键合工艺完成传感器封装。在进行力学、电学分析计算和有限元仿真后,理论分析了敏感膜结构参数对灵敏度和线性的影响,优化了参数并提出了新的敏感膜结构,经仿真验证后,灵敏度达到3.164 mV/kPa,符合颅内压力的测试环境和精度要求。相较于表1 所列文献的压力传感器,灵敏度有明显提高。本次压力传感器的设计为医疗传感器提供新思路,设计的成品通过替代进口可以有效降低国家医疗成本。

表1 本文设计的传感器与已发表文献对比Tab.1 Comparison between the sensor designed in this paper and the published literatures