惰气熔融-热导法测定低氮增碳剂中氮

陈伟,庞祥彬

(石横特钢集团有限公司,山东泰安 271612)

增碳剂在钢铁企业炼钢生产中用于增加钢水中的碳含量,以满足各种规格钢材产品对碳的要求。在冶炼过程中,增碳剂中的氮进入到钢水中,会使钢坯开裂或产生气孔缺陷,影响钢材的韧性和塑性[1-3]。因此,在冶炼优质碳素钢和高纯净钢时,需要选用氮含量低的增碳剂[4]。目前市场上优质的增碳剂都经过石墨化处理,可以将氮的含量控制在300 μg/g 以下甚至更低水平[5],较常规增碳剂氮含量低1~2 个数量级。

低氮增碳剂中氮的测定目前还没有简便成熟的检测方法及标准,无机材料中氮的测定一般采用蒸馏分离-滴定法/光度法[6-9]和惰气熔融-热导法[10-13]。蒸馏分离-滴定法/光度法需要使用化学试剂对样品进行处理,操作复杂,检测效率低,不适用于氮含量的快速测定。惰体熔融-热导法具有操作简便,分析速度快,准确度和精密度高等特点,已广泛应用于各类材料中氮含量的测定。由于市场上没有增碳剂的标准样品用于仪器的校准,方南辉等称取不同量的硝酸铅基准试剂,在仪器中固定相同的称样量,对仪器的检测线性和测量范围进行了验证[14];侯红霞等采用不同氮含量的煤标准样品绘制氮的校准曲线,曲线线性相关系数r=0.993,适用于普通增碳剂中氮含量的测定[15];陆向东等称取8 份不同质量的煤标准样品,在仪器上输入相同的称样量绘制校准曲线,氮含量在0.004 8%~0.114 5%范围内线性良好[16]。

笔者使用煤标准样品和高纯石墨粉合成标准样品用于仪器的校准,确保了标准样品与样品在组成和结构上更加接近,同时对样品制备条件、助熔剂和分析功率选择等进行了试验,建立了适用于低氮增碳剂中氮含量的测定方法,通过精密度和加标回收试验确定满足生产控制需要。

1 实验部分

1.1 主要仪器与试剂

氧氮分析仪:ON736型,美国力可公司。

电子天平:BSA124S 型,感量为0.1 mg,德国赛多利斯科学仪器有限公司。

震动碾磨机:MS-1型,南京和澳自动化科技有限公司。

电热鼓风干燥箱:101A-2 型,龙口市电炉制造厂。

氦气:纯度(质量分数)为99.999%。

石墨坩埚:光谱纯石墨套坩埚,常州伟康石墨制品有限公司。

高纯石墨粉:将石墨坩埚脱气处理后研磨至96 μm以下,自制。

镍囊:Φ6 mm×10 mm,北京德川电子设备有限公司。

随着大数据与智能制造时代的来临,智能工厂建设是各炼化企业的目标。先进报警管理系统是智能工厂重要组成部分,对于提高报警响应的准确性和及时性、减少报警泛滥、减少工艺参数波动、提高工厂智能化水平有着十分重要的意义。通过建立报警管理与预警系统、应用先进报警管理技术、借助PID回路整定与投用率管理平台、开发预警诊断系统、完善报警管理制度等手段,大幅降低了控制系统报警数量,增加了预警诊断手段,使装置运行平稳性和安全性都有很大提升,对于其他炼化企业建立报警管理与预警系统有普遍性的参考意义。

煤标准样品:具体信息见表1。

表1 煤标准样品信息

1.2 仪器工作条件

脱气功率:5.5 kW;脱气时间:15 s;冷却时间:10 s;分析功率:5.0 kW;积分时间:45 s。

1.3 实验步骤

1.3.1 样品预处理

使用四分法将样品缩分到40 g 左右,放入震动碾磨机中振动粉碎30 s,用96 μm标准筛过筛,取出筛上部分继续粉碎,直到所有样品全部通过标准筛,并将筛下物进行混匀。将制备好的样品置于(105±5) ℃的干燥箱中干燥30 min 后,置于干燥器中冷却至室温。

1.3.2 实验方法

将镍囊放在电子天平上,去皮后称取0.03~0.05 g(精确到0.00 01 g)实验样品装入镍囊中,用干净的镊子将装有样品的镍囊挤扁,赶出空气后折成颗粒状。按照1.2 仪器分析条件测定镍囊及石墨坩埚的空白值并进行空白校正,使用煤标准样品和高纯石墨粉合成标准样品对设备进行校准。将装有样品的镍囊放入自动进样器,按照设备操作程序完成样品分析。

2 结果与讨论

2.1 样品制备条件

当样品粒度较大时,会导致样品不均匀,使称量样品缺乏代表性,影响检测结果的精密度和准确性。为验证不同粒度对检测结果的影响,分别对180、120、96、75 μm粒径样品进行试验,试验数据见表2。由表2 结果可知,当样品粒度为180、120 μm 时,测定值的相对标准偏差较大;随着样品粒度减小,测定值的相对标准偏差明显减小;样品粒度为96 μm 时测定值的相对标准偏差趋于稳定。综合考虑,选择将样品制备至96 μm作为测试样品。

表2 不同样品粒度氮质量分数测定结果

由文献[15]得知,增碳剂粉末样品在空气中由于吸收水分,使样品受潮,影响气体释放,导致测定值不稳定,因此将样品在(105±5) ℃下干燥30 min后,放入干燥器中冷却至室温待测。

2.2 称样量的选择

低氮增碳剂材质疏松,称样量的大小决定样品的熔融效果,并直接影响氮的释放程度。试验考察了不同称样量对低氮增碳剂样品中氮含量测定结果的影响,在相同条件下独立测定5次,计算其平均值和相对标准偏差,试验结果见表3。由表3 结果可知,当称样量为0.01 g 时,因样称量误差大、设备灵敏度低等因素的影响,导致检测结果精密度较差;当称样量为0.07 g时,因称样量较大,助熔剂容量和助熔效果有限,使样品熔融不完全,导致测定结果偏低;当称样量在0.03~0.05 g 之间时,检测结果精密度较好。综合考虑,选择称样量为0.03~0.05 g。

表3 称样量对氮测定结果的影响(n=5)

2.3 助熔剂的选择

增碳剂属于熔点较高的粉末物质,使用惰气熔融-热导法测定氮含量时,需要加入适量的助熔剂。助熔剂能保证样品在较低温度下完全融化,增强熔融效果,同时可作为粉末样品的容器。常见的助熔剂有锡囊、锡箔、镍篮、镍囊等。分别对锡囊、锡囊-镍篮、镍囊使用效果进行了试验,具体结果见表4。试验结果表明,使用锡囊作为助熔剂,样品熔融不完全,导致氮检测结果明显偏低,测定值精密度差;使用锡囊-镍篮、镍囊作为助熔剂,样品熔融释放均比较完全,测定值精密度较好;但使用镍篮时,装载体积较大,常会堵塞自动进样口。综合考虑,使用镍囊作为助熔剂。

表4 不同助熔剂的测定结果和熔融状态

2.4 分析功率的选择

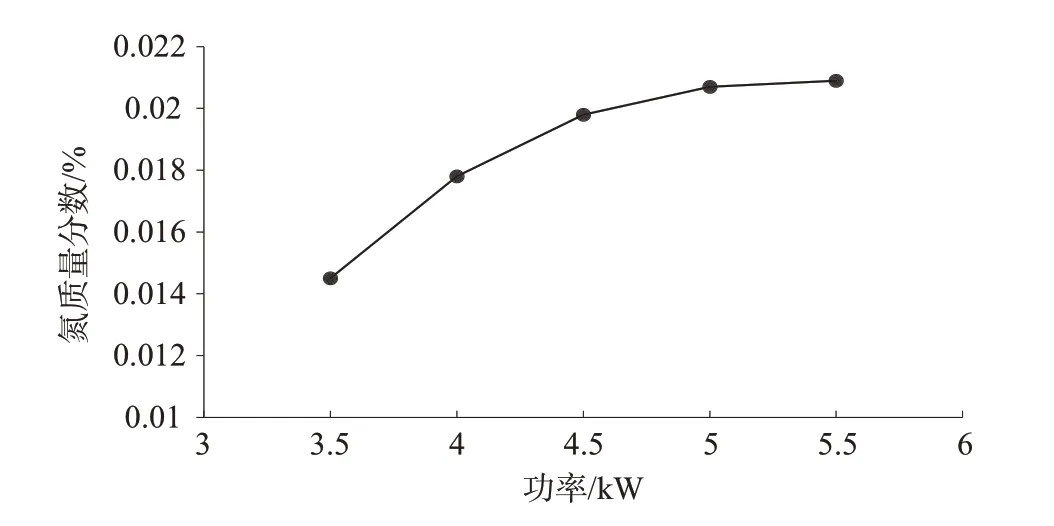

分析功率的高低直接影响着样品的熔融效果和氮含量的释放,因此采用恒温功率加热模式,在固定脱气功率为5.5 kW情况下,考察不同分析功率对测定结果的影响,试验结果如图1所示。由图1可以看出,分析功率为3.5~5.0 kW 时,随着分析功率的增加,氮的分析结果不断增加,当分析功率达到5.0 kW时,氮质量分数的测定值基本稳定,因此选择分析功率为5.0 kW。

图1 不同分析功率下氮的测定结果

2.5 校准曲线

因没有低氮增碳剂标准样品用于仪器校准,为保证标准样品与样品在组成和结构上更加接近,使氮的释放率保持一致,采用煤标准样品GBW 11105j(ωN=1.00%)和高纯石墨粉按照不同比例混合后合成标准样品绘制校准曲线,合成标准样品的制备情况见表5。按照实验方法,对制备好的5份合成标准样品平行测定3次,计算其平均值,根据实际称样量和理论值计算出氮的质量,以氮的质量为横坐标,热导池的信号积分面积为纵坐标绘制校准曲线。氮的线性回归方程为y=0.838 1x-0.000 0054 9,相关系数为0.999 4。以合成标准样品1#(煤标准样品GBW 11107k和高纯石墨粉按照质量比1∶50比例混合,氮的质量分数ωN=0.026 7%)进行确认,测定结果与理论值基本一致,表明仪器校准状态良好。

表5 低氮增碳剂合成标准样品的制备值

2.6 检出限和定量限

空白是由镍囊和石墨套坩埚引入的,按照实验方法对石墨套坩埚、镍囊助熔剂连续进行11次空白试验,以称样量为0.04 g 进行计算,氮的空白值为0.000 03%,标准偏差为0.000 05%。以空白标准偏差的3倍计算出检出限为0.000 15%,以空白标准偏差的10倍计算出定量限为0.000 5%。

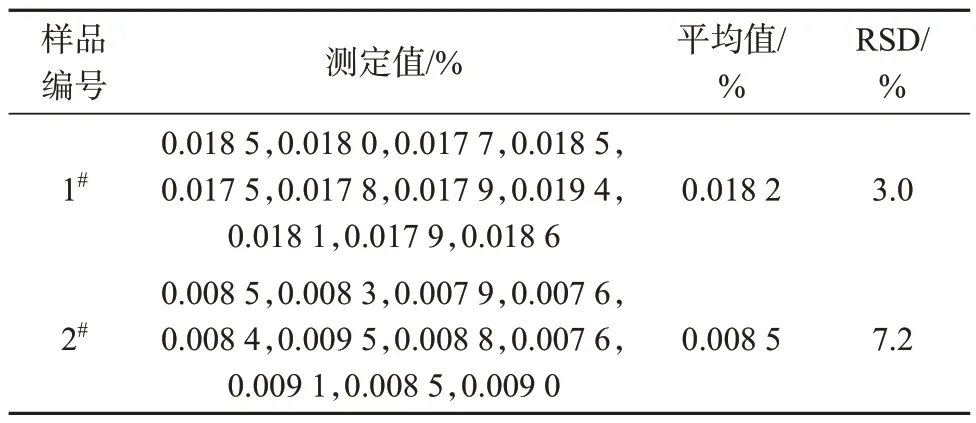

2.7 精密度试验

按照1.3.2实验方法和优化后的实验条件,选取两个低氮增碳剂样品采用惰气熔融-热导法对氮含量平行测定11次,结果见表6。由表6可知,氮含量测定结果的相对标准偏差为3.0%~7.2%,说明该方法具有良好的精密度,能够满足分析要求。

表6 氮质量分数测定值的精密度试验结果

2.8 加标回收试验

为验证该实验方法的准确性,称取低氮增碳剂样品按照实验方法测定氮含量,并加入适量的合并标准样品2#(煤标准样品GBW 11108u 与高纯石墨粉按照1∶20比例混合,氮的质量分数ωN=0.058 1%)进行加标回收试验,测定结果见表7。由表7可以看出,该方法的加标回收率为94%~105%,满足对准确度的控制要求。

表7 氮的加标回收试验结果

3 结语

通过对样品制备条件、称样量、助熔剂、分析功率等条件进行优化,建立了惰气熔融-热导法测定低氮增碳剂中氮含量的分析方法。该方法使用煤标准样品和高纯石墨粉合成标准样品对仪器进行校准和验证,解决了无标准样品使用的技术难题。通过精密度试验和加标回收试验,确定该方法具有良好的精密度和准确度,满足低氮增碳剂中氮含量的测定要求。