下肢康复训练机器人运动学分析及ADAMS 仿真

张 军,卞云豪,陶珍钰,梁 科

(1.安徽理工大学 人工智能学院,安徽 淮南 232001;2.安徽理工大学 机械工程学院,安徽 淮南 232001)

随着当今社会科学技术的迅速发展,人们的生活水平大大提高。老年人群中有许多患有神经系统疾病或脑血管疾病,且社会上此类疾病的发病率每年都在增加[1]。在脑卒中的患者中,大约有70%至80%会出现不同程度的下肢运动障碍。同时,由于车辆增加,交通事故或运动等因素导致神经或腿部受伤的人数也在增加。医学证明,这类患者术后进行合理、科学的康复训练,对肢体运动功能的恢复和改善起着非常重要的作用[2-6]。临床研究也表明,越早接受康复训练,这类患者关节活动越多,越能避免痉挛的发生,最终康复效果越好。目前,脑卒中患者的临床治疗以物理治疗为主,其中也包括康复训练,提高康复速度[7-10]。通过机器人技术和康复医学理论,研发康复训练机器人,可以有效减轻康复理疗师的劳动强度,提高康复训练的效率。

德国一知名大学研究了一种康复机器人。为了能够实时监测患者的状态,该设备在脚踏板上安装了力传感器,将收集的信号进行处理,然后以信息的形式反馈给医护人员。美国Smart Wheelchairs Limited 公司生产的一款电动轮椅科珀斯F5[11],采用前轮驱动,脚下有可调节脚踏,座椅上安装有多功能扶手,底盘配有悬挂系统,可以保证在不同路况下都可以使用,并且增强了舒适度,同时科珀斯F5 座椅可以升起,能够帮助患者站立行走。河北工业大学孙立群等研制了一款下肢康复机器人的减重跟随系统,该减重系统采用PID 控制,精度水平较高,响应速度较快,可以满足患者基本减重需求[12]。国家康复辅具研究中心潘国新等研究了一款适用于下肢康复机器人的减重支架,该减重支架结构简单,操作方便,减重支架与底座之间有升降柱调节升降柱的伸长量来满足病人高度,达到减重的目的[13]。但是该设备减重的精度很低,只能大致调节需要的高度,容易给患者造成不良的训练效果,影响患者康复进程。

现研究的多功能下肢康复训练机器人,主要针对下肢运动有障碍患者。通过机器人的升降座椅达到辅助患者起身的效果,悬吊式康复训练装置,帮助患者减轻下肢承重,进行日常的康复训练,帮助患者快速、科学地恢复行走能力。ADAMS 是一款功能非常强大的机械结构运动学和动力学仿真软件。即使是复杂的机械系统,该软件也能够模拟其真实的工作环境,建立虚拟样机进行各种仿真分析,减少现实中实物的实验次数,降低研发成本,缩短研发周期,提高机器的性能。因此,运用三维建模软件对多功能下肢康复训练机器人的升降座椅部分进行简化,并用运动学进行分析,对设计的多功能下肢康复训练机器人中辅助站立座椅机构的运动规律进行分析,依据分析结果来检验机构设计是否达到设计的运动轨迹和速度要求,最后通过ADAMS 仿真实验与计算的理论值进行比较,从而验证本设计各机构的合理性。

1 下肢康复训练机器人建模

多功能下肢康复训练机器人本体的总体方案设计,主要包括以下内容:通过对国内外康复训练的发展需求进行调研,确定多功能下肢康复训练机器人在设计中应有的功能要求和应遵循的设计原则;结合相关行业标准及用户的需求,确定机器人本体的材料、机器人的整体尺寸和各系统的分布尺寸,并制定各功能模块的指标及参数;完成机器人各功能模块机构构型的设计;确定机器人的驱动方式;建立多功能下肢康复训练机器人的三维模型,并且对升降座椅机构、折叠脚踏机构、减重训练系统进行系统的设计,最后对机器人重要的零部件进行选型。

人体从坐着状态到站立状态的过程中,主要的运动方向是在水平方向和竖直方向,为了实现座椅升降的功能,座椅臀板需要一直提供向上的支持力,达到将人体顶起的效果。多功能下肢康复训练机器人总体结构如图1 所示。

图1 多功能下肢康复训练机器人总体结构示意图

2 ADAMS 仿真模型的建立及运动学分析

2.1 ADAMS 仿真模型的建立

在ADAMS 中对多功能下肢康复训练机器人的升降座椅部分进行仿真时,为了仿真过程能够快速稳定,需要对座椅部分的模型进行简化[14]。由于只需要保证仿真对象的质心、尺寸等参数与实际的设计对象相符,就可以得到真实的结果,简化模型的原则有:在保证精确度的条件下,可以简化零件的外形;当零件之间处于固定连接时,可看成单个零件,从而减小仿真误差;模型简化后,运动副之间的关系需要表示清楚。

升降座椅机构是由座椅臀板、电动推杆和销轴组成的连杆机构,电动推杆下端通过销轴与机器人底盘直接连接,电动推杆上端通过销轴与座椅臀板连接,电动推杆上下伸缩运动,座椅臀板绕一端转动。该机构有3 个转动副和1 个移动副,该机构自由度为1。机构仅需要1 个原动件,具有确定的运动。

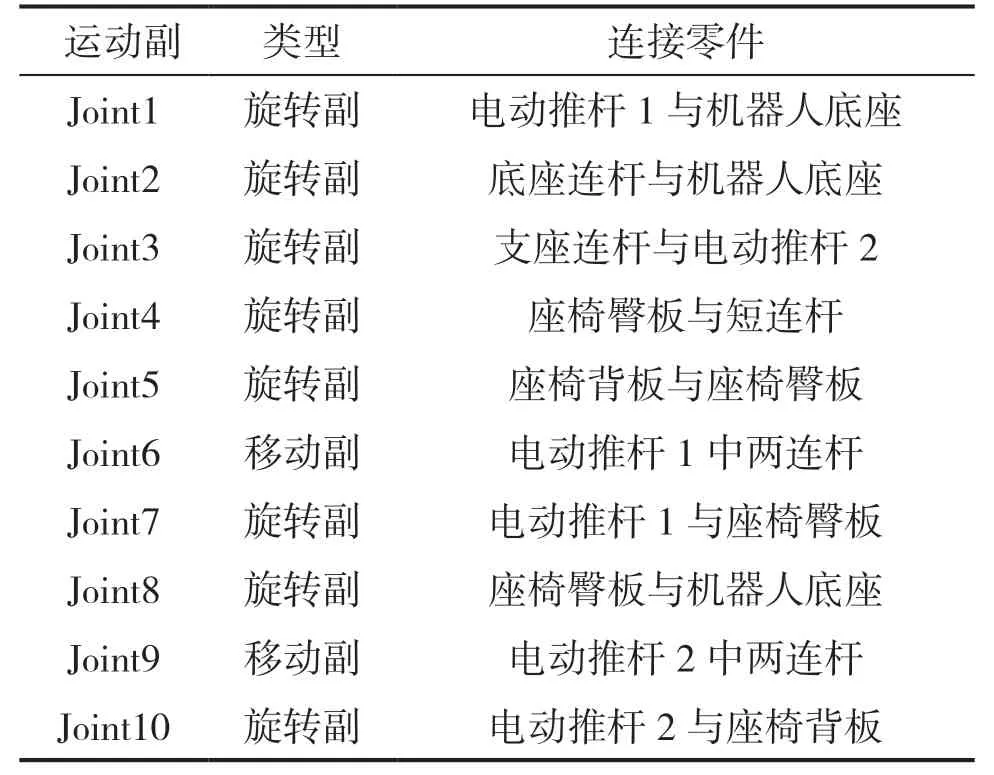

首先需要在三维建模软件中建立好模型,然后将装配体模型保存成Parasolid 格式,导入到ADAMS 软件中,根据实际情况,设定各零件的参数。需要注意的是,由于软件之间不能完全识别的原因,之前添加的各零件之间的约束已经无效,导入后需要重新添加约束条件。首先,需要设置软件工作环境,比如重力、单位等参数,为了方便查找零件进行添加约束和载荷,接下来需要添加各零部件的名称,在软件中需要用英文对零件进行命名。为了区分各零件,还可以对零件的颜色进行更改。模型建立好以后,机器人升降座椅仿真模型如图2 所示,表1 为零件运动副类型。

表1 零件运动副类型

图2 升降座椅仿真模型

2.2 升降座椅运动学分析

轨迹规划法是一种常用的计算机械结构相互运动的方法[15]。通过描述构件从开始位置到结束运动位置的过程,计算运动过程中某点的速度、加速度等参数。进行轨迹规划的目的是减轻机械各零件的震动,减小冲击,提高零件的使用寿命。此外,在医疗机器人领域,为了实现特定的运动,减小惯性,也可以使用此方法。

2.2.1 五次多项式轨迹规划

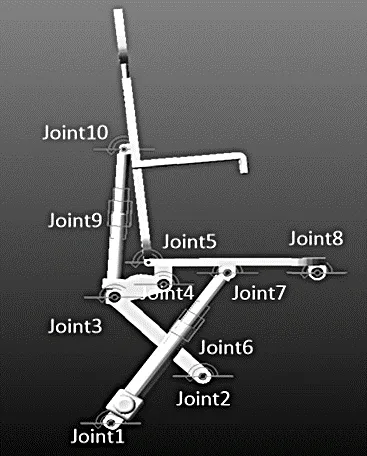

在机械零件运动过程中,会有多种路径,如图3 所示为某一节点运动过程中的3 种路径曲线图。当节点曲线出现第一种时,说明运动速度过快,冲击较大,且出现波动现象,运行不平稳;曲线3 虽然没有波动现象,但是后期出现了超过预期值的现象,这也是不允许出现的;曲线2 是完全符合要求的,运行平稳,没有出现波动和超出预期值的现象,符合机械设计要求。

图3 节点运动曲线图

轨迹规划中常用的方法是多项式插值法[16],以节点运动作为约束条件进行求取多项式函数的各项系数,为了结果的准确性,需要约束至少4个运动条件,例如t0=0,对角度的约束作为2 个约束条件,即:

运动过程中需要保证节点的角速度不能突变,加入另外2 个约束,即:

在开始位置和终点位置添加加速度约束,即:

由上面3 组方程组,解得一个五次多项式为:

对上面公式进行一阶和二阶求导,得到节点的角速度和角加速度公式,即:

将上面3 组约束方程组带入上述公式,得到五次多项式各系数的方程组,即:

对上述方程进行求解得:

2.2.2 升降座椅运动角度分析

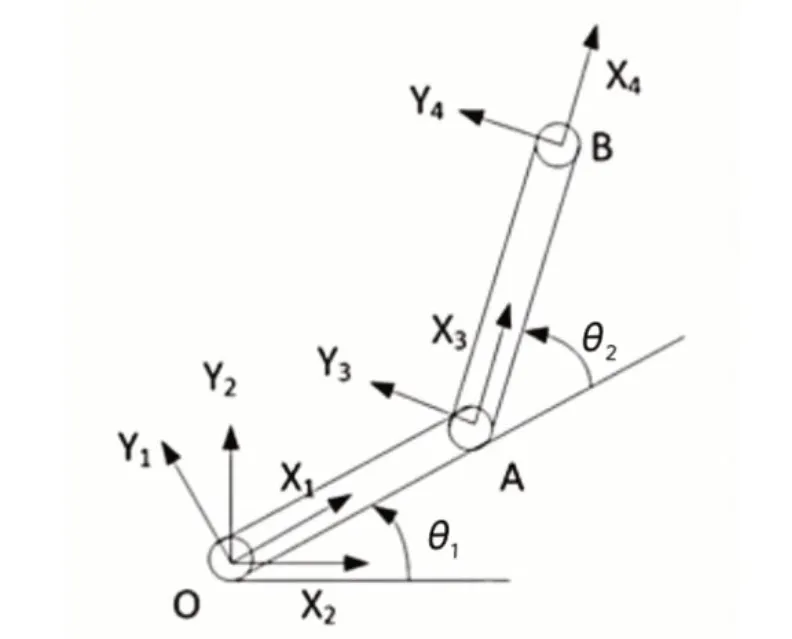

如图4 所示为升降座椅的运动简图,OA 为座椅臀板,AB 为座椅背板,θ1为座椅臀板与机器人底座的夹角,θ2为座椅背板与座椅臀板之间的夹角,利用上述的多项式插值法求解角度,初始状态和的值分别为和。

图4 升降座椅运动简图

在座椅臀板的运动过程中,需要保证座椅臀板不能倾覆,θ1的范围是0 到0.48π,设置运行时间是10 s,初始状态和结束状态的速度和加速度都为0。约束条件为:

得到θ1的五次多项式,即:

对θ1求一次导和二次导,得角速度和角加速度,即:

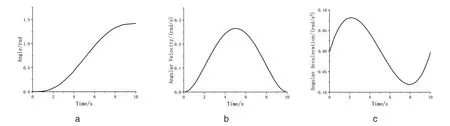

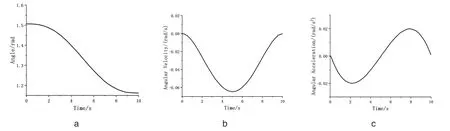

根据上述公式,利用MATLAB 软件编写程序,在程序中修改参数,输入初始位置、最终位置和运行时间,仿真出理论上的角度、角速度以及角加速度的变化情况,将数据从MATLAB 中导出,并在Origin 软件中作图,可根据图中参数大小和是否有突变点,判断结构的合理性以及是否满足设计要求,理论曲线如图5 所示。

图5 角度(a)、角速度(b)、角加速度(c)的变化曲线

在座椅背板的运动过程中,为了防止与减重支架立柱发生干涉,θ2的变化范围是0.5π 到0.4π,设置运行时间是10 s,初始状态和结束状态的速度和加速度都为0。约束条件为:

得到θ2的五次多项式,即:

对θ2求一次导和二次导,得角速度和角加速度,即:

根据上述公式,利用MATLAB 软件进行编写程序,在程序中修改参数,输入初始位置、最终位置和运行时间,仿真出理论上θ2的角度、角速度以及角加速度的变化情况,将数据从MATLAB 中导出,并在Origin 软件中作图,可根据图中参数大小和是否有突变点,判断结构的合理性以及是否满足设计要求,理论曲线如图6所示。

图6 角度(a)、角速度(b)、角加速度(c)的变化曲线

从图6 可以清晰看到,θ1的角度缓慢增大,θ2的角度缓慢减小,角度变化趋势符合设计要求,二者角速度在-0.06 rad~0.3 rad 之间变化平缓,最终都趋于0,没有较大的波动,更没有突变点,说明座椅臀板和座椅背板的运动过程缓慢稳定,几乎没有冲击产生,可以让使用者快速适应这个升降过程;从图6 还可以看出,θ1的加速度在±0.1 rad/s2之间波动,θ2的加速度在±0.2 rad/s2之间波动,数值很小,满足设计要求,更好地保护使用者的安全。

2.2.3 运动学计算

本节计算过程中,主要是对座椅臀板与背板连接点A 和座椅背板与电动推杆的连接点B 相对于O点的运动参数的变化,包括升降座椅2 个电动推杆运动过程中参数的变化,例如2 个电动推杆的伸长量d1和d2、运行速度v1和v2、加速度a1和a2。

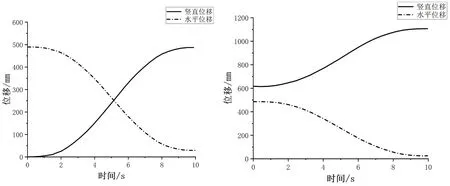

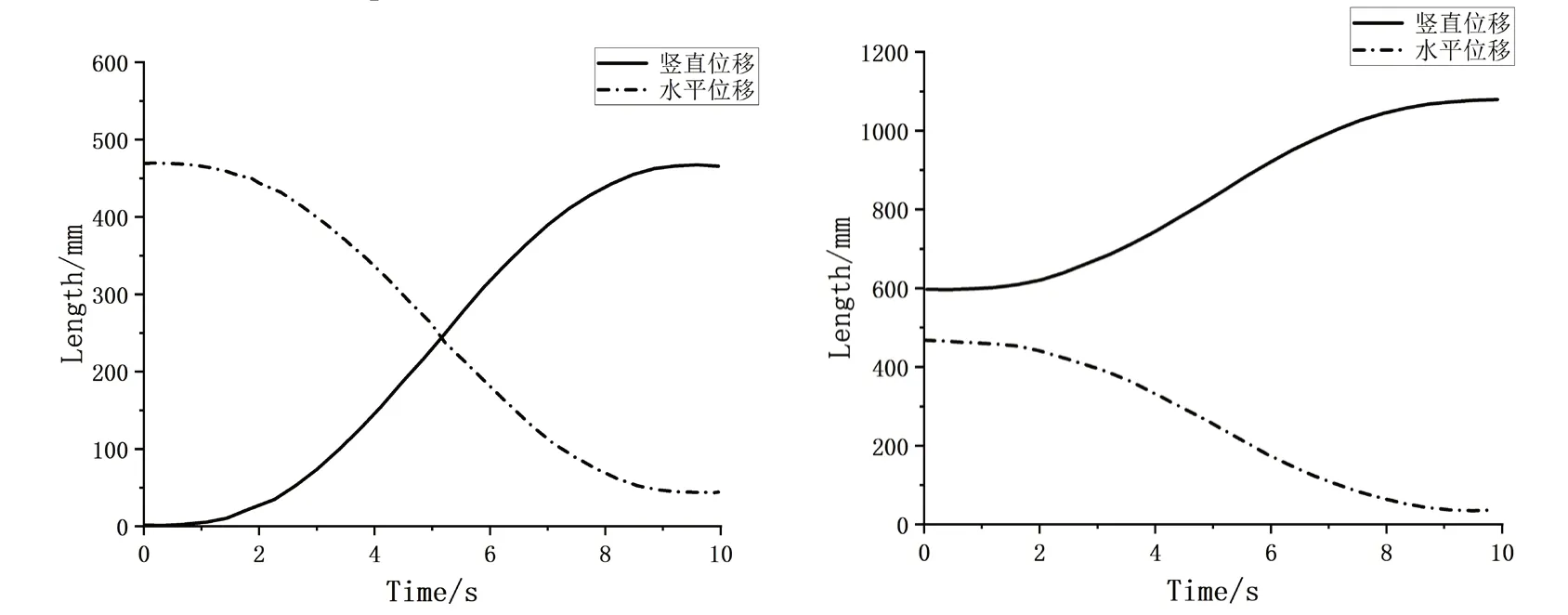

由图7 可知A 点和B 点相对于O 点的位置变化为:

图7 A、B 两点的水平、竖直位移

根据上图可知,A、B 两点的水平位移、竖直位移的曲线平缓,没有突变点,对照θ1和θ2的各参数曲线变化,角度和位移的变化相吻合,说明座椅升降系统设计合理,座椅臀板和座椅背板符合设计要求。

下面对升降系统中2 个电动推杆进行分析,如图8 所示为座椅臀板电动推杆运动简图,CD为电动推杆,O 点为机器人底座与座椅的连接点,A 点为座椅臀板与座椅背板的连接点,X2轴为座椅开始位置,图中各参数如下:OA 为490 mm,OC 为260 mm,L2长450 mm,θ3为30°。

图8 座椅臀板升降简图

利用复数向量法建立模型,即:

根据公式,整理得:

对上式进行变形整理,消去θ4,即

在开始状态,座椅臀板是水平状态,θ1的值是0,电动推杆1 长355 mm,在座椅上升过程中,电动推杆1变长,推动臀板上升,伸长量关系如下:

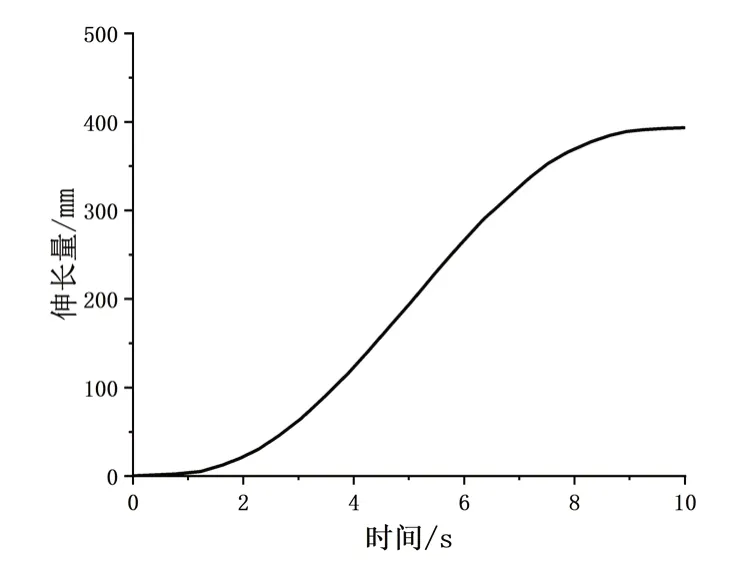

将各个参数代入,利用MATLAB 软件编写程序,将数据从MATLAB 中导出,并在Origin 软件中作图,可得电动推杆1 伸长量的变化关系,如图9 所示:

图9 电动推杆1 伸长量变化曲线

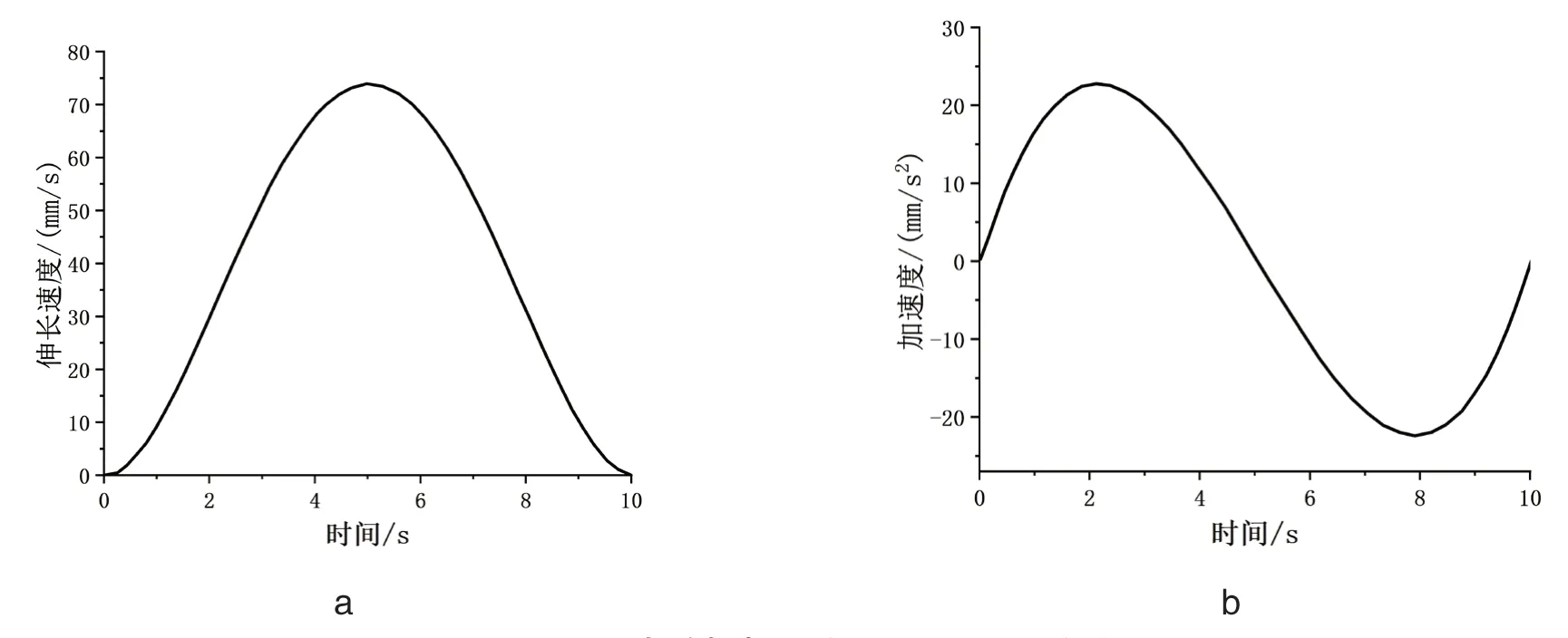

对公式求导,得电动推杆1的速度和加速度,即:

电动推杆1 运动各参数如图10 所示,伸长量缓慢增大到392.53 mm,速度缓慢升高到最大值74 mm/s 后缓慢下降,变化趋势符合设计要求。加速度在±23 mm/s2之间变化,最终趋于0,没有较大的波动,更没有突变点的情况,说明座椅臀板的运动过程缓慢稳定,几乎没有冲击产生,可以让使用者快速适应这个升降过程。将电动推杆1 的各参数曲线与θ1的各参数曲线进行对比,结果显示对应曲线趋势相吻合,符合设计要求。

图10 电动推杆速度(a)、加速度(b)

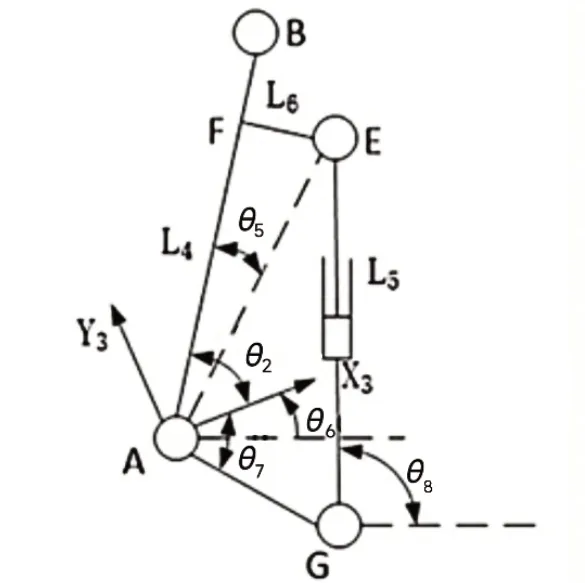

如图11 所示为座椅背板电动推杆2 运动简图,EG 为电动推杆2,A 点为机器人座椅臀板与座椅背板的连接点,G 点为机器人底座与电动推杆1 的连接点,AF 为座椅开始位置,图中各尺寸如下:AB 为620 mm,AG 为260 mm,L6长80 mm,θ5为30°,θ7为55°。

图11 座椅背板升降简图

利用复数向量法建立模型,即:

对上式进行变形整理,消去θ8,即:

在开始状态,座椅背板是竖直状态,电动推杆2 处于伸长状态,长520 mm,在座椅上升过程中,电动推杆2 逐渐缩短,伸长量关系如下:

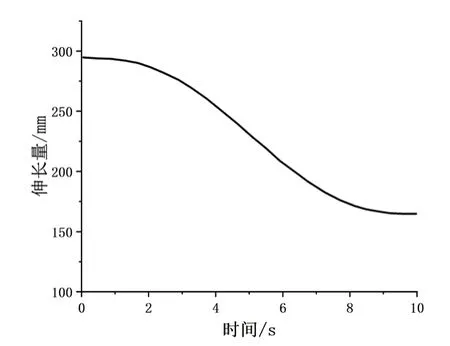

将各个参数代入,利用MATLAB 软件进行编写程序,将数据从MATLAB 中导出,并在Origin软件中作图,可得电动推杆2 伸长量的变化关系,如图12 所示:

图12 电动推杆2 伸长量变化曲线

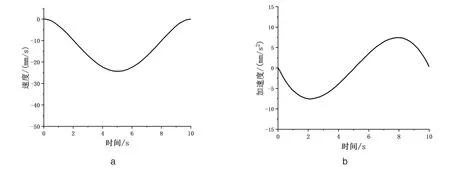

推出电动推杆2 的速度和加速度的方法和电动推杆1 的一样,只需要改变一下自变量,因此这里不再详细描述,速度、加速度变化如图13 所示:

图13 电动推杆2 速度(a)、加速度(b)变化曲线

座椅背板电动推杆运动各参数如图2 所示,伸长量缓慢减小,速度变化趋势符合设计要求,速度变化平缓,没有较大的波动,更没有突变点的情况,说明座椅背板在运动过程中缓慢稳定,几乎没有冲击产生,可以让使用者快速适应这个升降过程。将电动推杆的各参数曲线与θ2的各参数曲线进行对比,结果显示对应曲线趋势相吻合,符合设计要求。

3 ADAMS 运动学仿真

建立仿真模型时,已经将升降座椅三维模型导入到ADAMS 中并添加了运动副和约束,下面进行运动学仿真。首先需要将上文计算出的电动推杆伸长量的公式作为样条函数输入到ADAMS 中,然后添加驱动,设置运行时间为10 s,设置参数时不考虑零件质量和重力,在Simulation control 界面中进行仿真控制,仿真结束后,在ADAMS 中的Postprocessor 模块绘制各参数的曲线图。

运动学仿真结束后, 在ADAMS 中的Postprocessor 模块得到θ1和θ2的参数曲线图,将各个参数曲线图数据导出,并在Origin 软件中作图,θ1的参数曲线图如图14 所示,θ2的参数曲线图如图15 所示。

图14 θ1 角度(a)、角速度(b)、角加速度(c)的变化曲线

图15 θ2 角度(a)、角速度(b)、角加速度(c)的变化曲线

将上述仿真图与运动学计算的理论曲线图进行对比,结果表明,对应的曲线变化趋势基本相吻合,误差大小在允许的范围内,也验证了运动学计算的准确性,符合设计要求。

在ADAMS 中的Postprocessor 模块得到A、B 两点的位移曲线图,将各个参数曲线图数据导出,并在Origin 软件中作图,如图16所示:

图16 A、B 两点的水平、竖直位移

仿真结果表明,在0~10 s 内A、B 两点的水平位移、竖直位移的曲线平缓,没有突变点。将上述仿真图与运动学计算的理论曲线图进行对比,当升降座椅每运动一个周期时,均达到上下极限位置1 次,且方向相反步调一致,对应的曲线变化趋势基本相吻合,误差大小在允许的范围内,说明座椅升降系统设计合理,座椅臀板和座椅背板符合设计要求。

4 结论

首先通过理论计算,得出下肢康复训练机器人座椅支架和椅背支架的运动方程,并通过计算软件得出理论曲线,将理论结果与在虚拟样机中的仿真结果进行对比;然后通过计算,得出电动推杆的推力变化方程,并通过计算软件得出理论曲线,最后在虚拟样机中仿真验证,并将结果进行对比分析,结果显示在本文所规划的轨迹中,对应曲线趋势相吻合,机器人升降座椅的位移、速度、加速度随时间都是连续平稳变化的,运行过程中没有发生较大的冲击,运行相对平稳,符合设计要求。