小直径大砂量多层压裂技术在低渗透油田的应用

杨文敏

中国石油大庆油田有限责任公司勘探开发研究院(黑龙江 大庆 163318)

0 引言

中石油大庆长垣外围某低渗透油田主要开采低丰度薄互葡萄花油层和特低渗透扶余油层,历经30 余年的开发,油田已经进入高含水开发阶段,剩余油分布零散,稳油控水难度加大。面对老井产量递减、新井产能贡献减少的现实与原油持续稳产的形势压力,压裂成为低渗透油田剩余油挖潜的必然措施[1-3]。随着多年开展的压裂措施,压裂选井、选层越来越难,重复压裂井数越来越多,压裂增油效果逐渐变差,增液不增油现象突出[4-5]。

由于受到压裂工艺中封隔器和喷砂器尺寸的限制,一些套损修复井区域的压裂改造程度低、剩余油相对富集,成为剩余油挖潜的主要对象[6]。大庆油田自2004年开始相关技术的研究,2006年对大庆长垣内部套变修复井进行了小直径井压裂试验,技术对套管内径大于Φ108 mm、承温小于50 ℃的井适用,其封隔器承压差35 MPa,单支喷砂器最大加砂量12 m3,不动管柱坐压2层[7-8]。由于大庆长垣外围低渗透油田油层深度大,射孔层位井温基本在62 ℃以上,而该技术的适应井温低,不能满足基本的施工要求,并且由于管柱坐压层数少、加砂量小,无法满足低渗透油田压裂的需求。2018 年小直径井压裂技术实现对套管内径大于Φ104 mm,承温小于100 ℃的井适用,其封隔器承压差50 MPa,单支喷砂器最大加砂量40 m3,可不动管柱坐压4 层,逐步形成了较为完善的小直径大砂量多层压裂技术[9-12]。但是,大庆长垣外围某低渗透油田现有套损修复井570余口,小井眼井110余口,现有小直径压裂技术对套管内径大于Φ104 mm的技术要求,对四寸半的小井眼井(套管内径Φ114.3 mm)可以应用[13-16],而对于套损修复井只有60%以上可以应用。要使小直径压裂技术的适用更加广泛,对套损修复井的覆盖率至少要达到75%,需要对套管内径在Φ102 mm以上的套损修复井进行应用。

为进一步挖掘某低渗透油田剩余油潜力,探索完善低渗透油田小直径压裂技术,套损修复井和小井眼井的小直径压裂技术应用效果,对低渗透油田剩余油措施挖潜及开发评价具有重要意义。

1 低渗透油田小直径压裂工艺

1.1 小直径封隔器

小直径封隔器对外径的限制决定了胶筒必须要产生更大的变形,而且不能损坏,这对胶筒的承压性能和伸展性能的要求比常规封隔器要高。同时,胶筒坐封对封隔器钢体的应力随着封隔器的外径越小而变得越大,封隔器钢体的屈服强度要求也要比常规封隔器要高。

针对小直径封隔器的需求,研究了Φ98 mm 型小直径封隔器(表1),采用了4项技术:

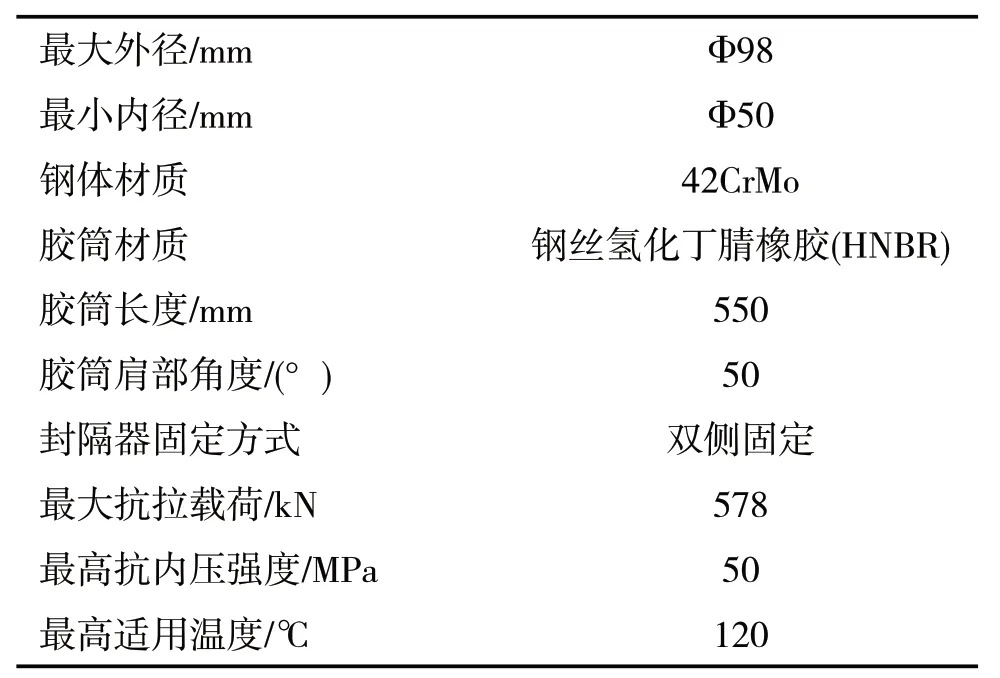

表1 小直径封隔器的主要参数

1)封隔器钢体的材质采用42CrMo材料,对中心管采用割缝工艺,抗拉强度1 080 MPa,抗内压强度50 MPa,提高了小封隔器钢体部分的抗变形能力,确保封隔器坐封强度。

2)封隔器下胶筒座采用浮动式设计,可以实现长度补偿,消除封隔器部分应力,改善受力状况,有助于封隔器解封顺畅。

3)封隔器内设计有滤砂结构的导压通道,封隔器胶筒坐封时,胶筒内部只进液膨胀,防止了胶筒内部砂卡影响收放性能。

4)封隔器胶筒材质采用钢丝氢化丁腈橡胶(HNBR),耐温120 ℃,抗内压强度50 MPa,提高了胶筒的耐温、承压和伸展性能,保障了坐封与解封成功率。

1.2 小直径喷砂器

喷砂器要做到小直径,可以同时减小各部件壁厚,但会降低喷砂器的强度与耐磨能力,若在优化材质的同时也优化喷砂器结构,可以在保证喷砂器强度与耐磨能力的同时满足喷砂量的技术要求。

针对小直径喷砂器的需求,研究了Φ98 mm 型小直径喷砂器(表2),采用了3项技术:

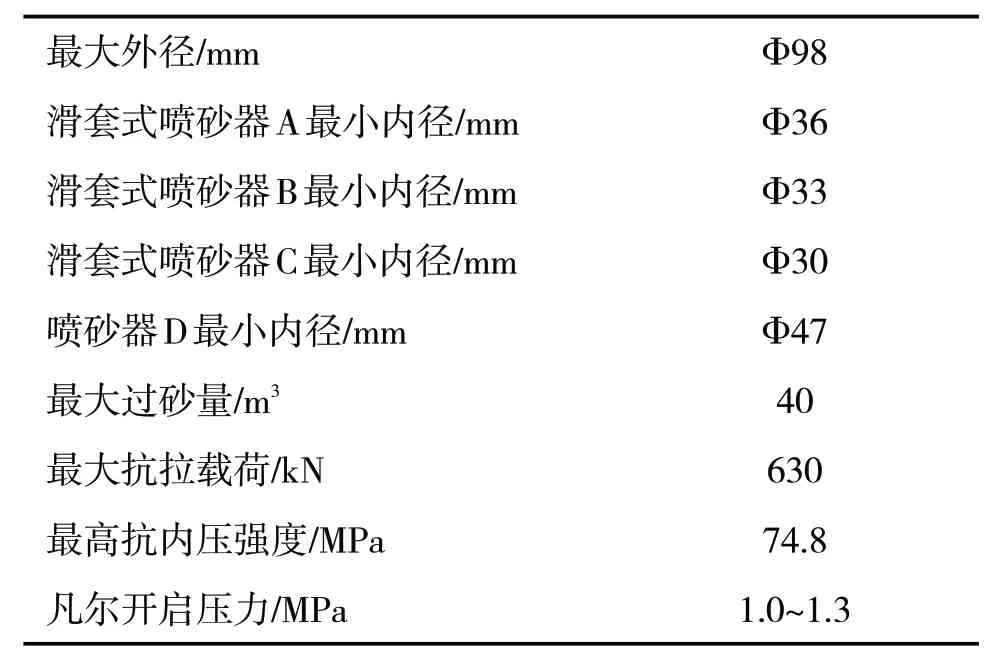

表2 小直径喷砂器的主要参数

1)优化结构设计,增加中心管壁厚并选用合金材质,抗内压强度74.8 MPa;增加出砂口面积减少磨损,最大施工排量4.5 m3/min。

2)根据排量设计不同型号的喷砂器,滑套式最大内径Φ36 mm、无滑套最大内径Φ47 mm,单层最大加砂量40 m3,满足大排量施工需求。

3)将凡尔座与下接头采用销钉连接,避免大排量施工时凡尔座旋转脱扣;同时增加了活动凡尓限位机构,保证弹簧不会被过量压缩损坏。

1.3 工艺管柱结构优化

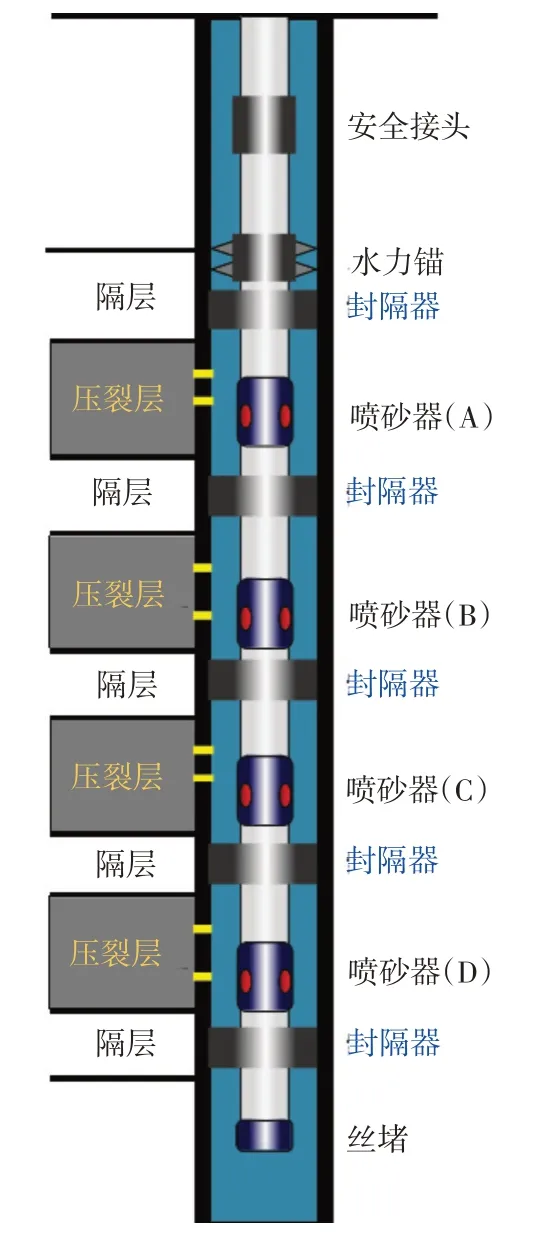

为进一步扩大工艺适用范围,降低套损点位置限制,配套了Φ98 mm型水力锚,并优化小直径封隔器与喷砂器多层压裂管柱配置(图1),利用喷砂器设计的无套、Φ30 mm、Φ33 mm、Φ36 mm 4 种,配合Φ32 mm、Φ35 mm、Φ38 mm 3种投球,适用套管内径大于Φ102 mm 的小直径井不动管柱4 层压裂,满足大庆长垣外围低渗透油田的压裂措施需求。

图1 小直径大砂量多层压裂管柱配置

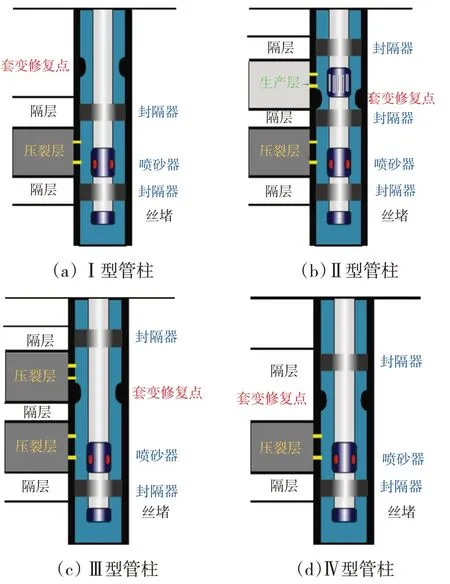

1)Ⅰ型管柱结构配置:套变修复点位于压裂层上方,且距离压裂层≥3.5 m 时,采用封隔器坐封压裂层上下隔层,喷砂器靠近下部封隔器进行压裂,进而避免对套变修复点产生二次变形,如图2(a)所示。

图2 小直径大砂量多层压裂4种管柱类型

2)Ⅱ型管柱结构配置:套变修复点位于压裂层上方,但距压裂层<3.5 m 且>2.8 m 时,采用封隔器坐封压裂层上下隔层,喷砂器靠近下部封隔器进行压裂,同时在套变修复点上部加装封隔器并辅助应用平衡器进行压裂,进而避免对套变修复点产生二次变形,如图2(b)所示。

3)Ⅲ型管柱结构配置:套变修复点位于压裂层上方,距压裂层≤2.8 m 时,将上部封隔器坐封在套变点上方2 m 左右,喷砂器靠近下部封隔器进行压裂,进而避免对套变修复点产生二次变形,如图2(c)所示。

4)Ⅳ型管柱结构配置:套变修复点位于一个压裂层时,将其余邻近压裂层合并,喷砂器靠近下部封隔器进行压裂,进而避免对套变修复点产生二次变形,如图2(d)所示。

根据套损点与压裂层之间的位置,组成4 种管柱类型,保证层间不窜的同时也保护不同位置的套变修复点。

2 技术应用及效果

2.1 小直径压裂技术应用情况

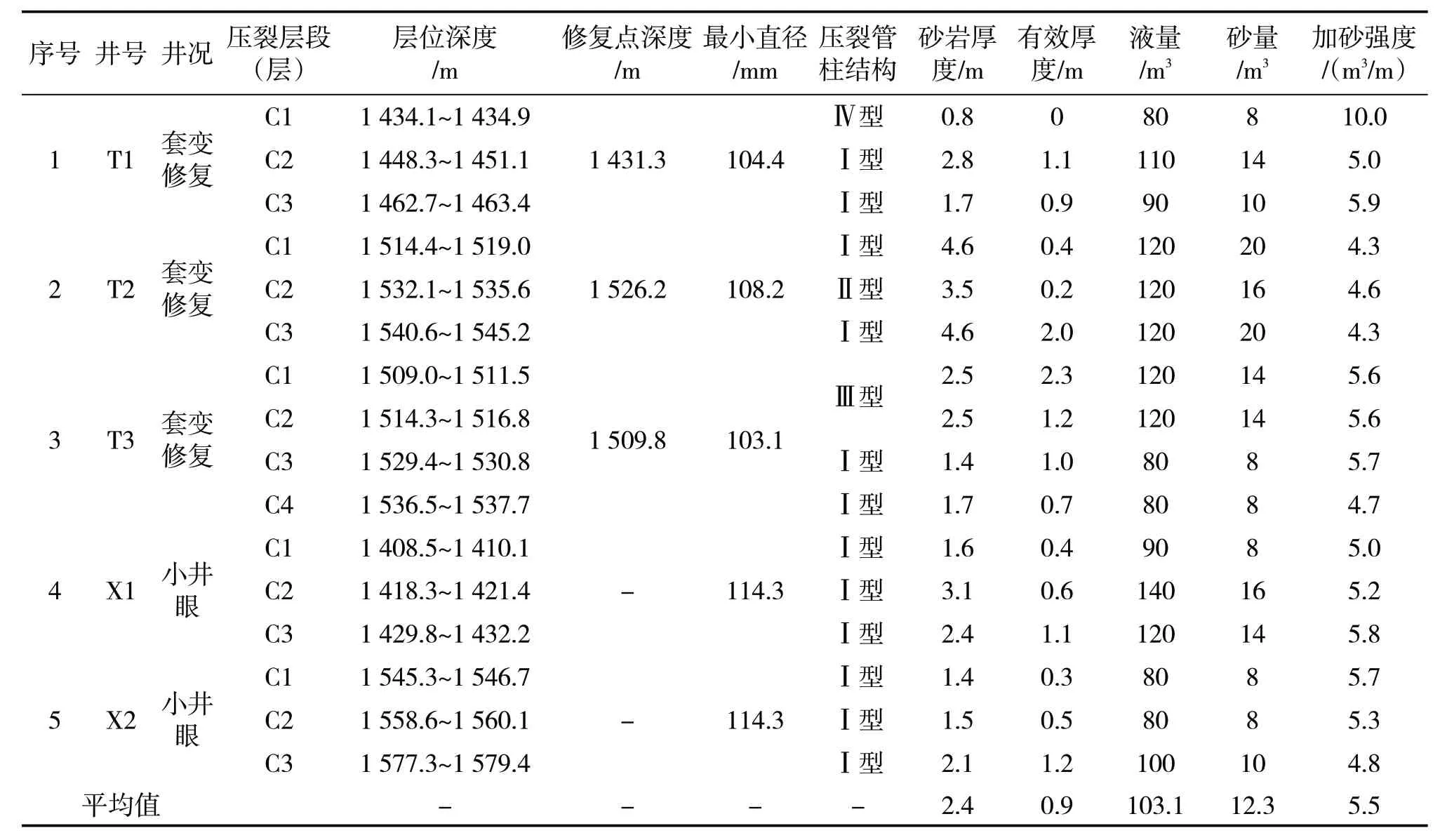

小直径大砂量多层压裂技术现场试验应用5口井,其中套变修复井3口、小井眼井2口。平均压裂层段3.2 层、砂岩厚度2.4 m、液量103.1 m3、砂量12.3 m3、加砂强度5.5 m3/m,套变修复井最小直径103.1 mm,压裂管柱配置涉及Ⅰ型、Ⅱ型、Ⅲ型、Ⅳ型4种结构(表3)。

表3 小直径大砂量多层压裂井基本情况

2.2 应用效果

工具应用方面:小直径大砂量多层压裂工艺现场应用5口井,在压裂过程中,小直径封隔器顺利通过套变修复点,实现一次性坐封、解封顺利,小直径喷砂器单层加砂量满足压裂设计的砂量要求,起出的小直径封隔器和喷砂器无明显损坏,施工成功率达到100%。并且,压裂管柱结构匹配实现压裂过程不动管柱,通过投球一次坐压3~4层,实现了压裂层之间无需扩散压力、放喷泄压,节省了上提管柱的等停时间,提高了施工效率,满足了小直径大砂量多层压裂的现场需求。

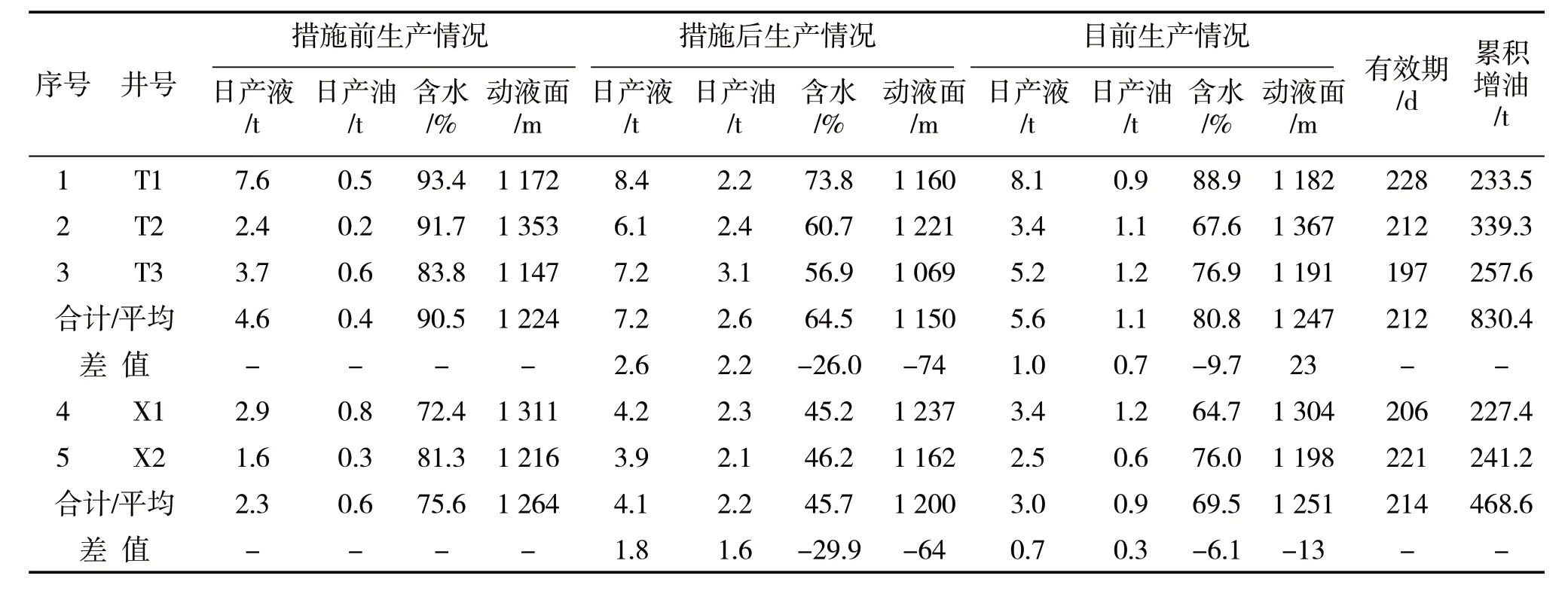

压裂效果方面:为区分套损修复井和小井眼井的压裂效果,分别进行了效果统计。3 口套损修复井压裂后,初期平均单井日增液2.6 t,日增油2.2 t,增油强度1.3t/(d·m),含水下降26.0%;目前,平均单井日增液1.0 t,日增油0.7 t,含水下降9.7%,平均单井措施有效天数212 d,累积增油830.4 t。2 口小井眼井压裂后,初期平均单井日增液1.8 t,日增油1.6 t,增油强度1.1 t/(d·m),含水下降29.9%;目前,平均单井日增液0.7 t,日增油0.3 t,含水下降6.1%,平均单井措施有效天数214 d,累积增油468.6 t(表4)。

表4 小直径大砂量多层压裂效果统计表

3 应用效果评价

3.1 效果对比

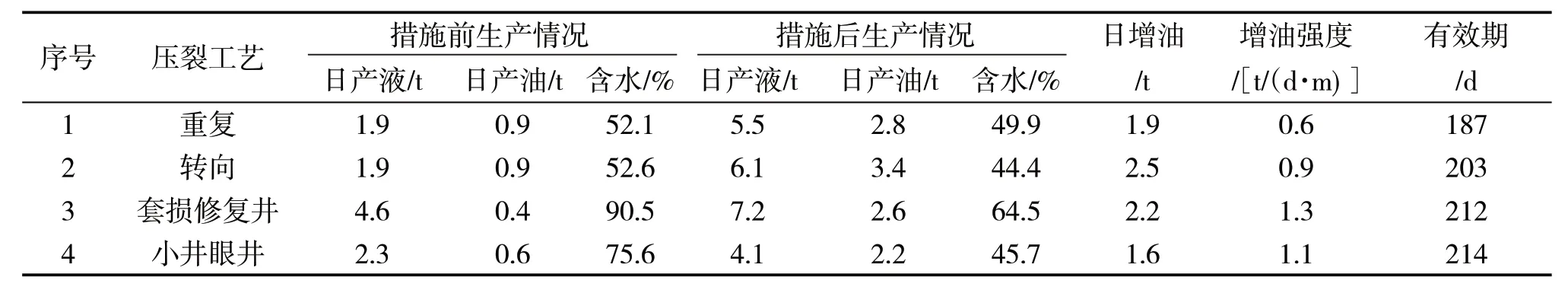

将小直径大砂量多层压裂工艺技术应用效果与重复压裂、转向压裂效果进行对比(表5)。

表5 小直径大砂量多层压裂与重复压裂效果对比表

据统计,重复压裂初期日增油1.9 t,增油强度0.6 t/(d·m);转向压裂初期日增油2.5 t,但增油强度0.9 t(d·m)[17];套损修复井初期日增油2.2 t,增油强度1.3 t/(d·m);小井眼井初期日增油1.6 t,增油强度1.1 t/(d·m)。

3.2 效果评价

通过上述对比可以看出,小直径大砂量多层压裂与重复压裂、转向压裂相比,各压裂技术初期日增油相差不多,但增油强度相差较为明显,反映出重复压裂、转向压裂初期效果较好,但衰减快、有效期短,累积增油量不如套损修复井与小井眼井。这样的效果充分说明,套损修复井与小井眼井所在区域的剩余油分布较重复压裂、转向压裂井所在区域的剩余油丰富,压后衰减慢,措施潜力更为突出。应用缝内转向压裂较重复压裂效果突出,投入产出比达1∶3.2[16],按照同样的方法测算,小直径大砂量多层压裂投入产出比达1∶4.7。

因此,小直径大砂量多层压裂工艺技术的应用相比重复压裂、转向压裂的效果更好,并且拓宽了压裂选井、选层的空间,为大庆长垣外围油田剩余油挖潜提供了有效的技术支撑。

4 结论

1)小直径大砂量多层压裂工艺实现了不动管柱一次坐压4 层,单层加砂量40 m3,不仅扩大了套损井压裂改造范围,而且压裂层之间无需扩散压力、放喷泄压,提高了施工效率。

2)小直径大砂量多层压裂技术的应用,对套损修复井实现初期平均单井日增液2.6 t,日增油2.2 t含水下降26.0%的效果;对小井眼井实现初期平均单井日增液1.8 t,日增油1.6 t,含水下降29.9%的压裂效果。

3)小直径大砂量多层压裂工艺技术为大庆长垣外围低渗透油田小直径井潜力挖潜提供了技术支撑,具有广阔的应用前景。