数字化油田无线载荷位移传感器实验室一体化检测技术研究

高杨

中国石油大庆油田有限责任公司技术监督中心(黑龙江大庆 163453)

0 引言

随着国内一些油田逐步进入石油开采后期,如何提高石油采收率、降低人力成本,已成为迫切需要解决的问题。我国各大油田均已将“数字化油田建设”作为当前发展的首要任务[1-3]。而数字化油田系统的底层数据需要通过各类安装于油井、水井、气井、计量间、中转站、联合站等的仪表采集获得,无线载荷位移传感器就是其中一种测量抽油机载荷和冲程并合成示功图的重要仪器[4-6]。由于单井均需要配备,数量很大,同时,它又是判别油井工况的重要仪器,准确度要求较高。由于其长期安装在井口,经历风淋雨晒、四季温度变化等外界因素,传感器初值、系数等参数会发生漂移[7]。因此,定期对无线载荷位移传感器进行检测和校准是保障其准确性的重要手段。

然而现阶段采用的无线载荷位移传感器实验室检测方法是利用拉压力试验机进行载荷检测[8],利用长度检测平台进行位移检测[9],对于两种参数同步采集才能获得的示功图无法进行检测与准确度评价,检测效率也非常低。无法满足数字化油田建设中新增仪表的检测需求,预计至2025 年,国内某油田将全面实现数字化油田建设,预计新增计量仪表100 余万台。所有计量仪表都需要进行首次检测及周期检测,现有的实验室手动检测方式显然无法满足需求,这是数字化油田建设中亟待解决的问题。

无线载荷位移传感器实验室一体化检测装置的主要工作原理是通过位移牵引系统拖动安装于导轨上的滑块,使其在水平方向上模拟试验所需的运动状态,将加载系统进行集成化设计,安装于滑块上方。使用时,将无线载荷位移传感器固定于加载系统上,对其动态施加载荷,在加载系统和位移牵引系统的共同作用下,无线载荷位移传感器与检测装置测得的示功图数据共同上传给上位机,按照标准要求进行自动计算与综合评价[10]。

1 位移控制与检测方法

1.1 位移校准系统工作原理

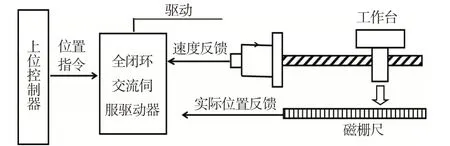

位移参数检测系统采用定制化直线运动系统方案,具有体积小、控制精度高、高效节能、可靠性高、使用维护方便等特点。主要工作过程为上位机发送运动指令给伺服电机驱动直线运动模组,带动模组上的滑块做直线往复运动。机台上布置有高精度磁栅尺,运动滑块上的磁头实时读取位置信息反馈给位移控制器,并与伺服电机编码器的位置反馈进行实时比较,计算误差,若超出设定误差范围,进行报警提示。轨道两端布置有限位光电开关,为极限位置提供信号输出,保障运动滑块位置安全。机台两端最外侧布置有液压缓冲装置,作为设备最后一道安装屏障,保障运动滑块不会冲出轨道危及试验人员安全,具体工作原理如图1所示。

图1 位移控制与检测装置工作原理图

1.2 系统组成及技术优点

位移校准系统主要由直线运动系统、伺服驱动系统、光栅尺反馈系统、限位保护系统4 部分组成。直线运动系统采用定制化模组,钢强化传动皮带内置于导轨内侧,创新性的采用了导轨、导轮的H 型布局,能够支持的最大移动速度为8 m/s,直线驱动系统实物如图2所示。

图2 直线驱动系统

伺服驱动系统采用进口伺服电机驱动,并实现了动态调节电机扭矩的功能,电机扭矩与负载惯量按照下式计算:

式中:T为电机所需扭矩,N·m;F为负载力,N;S为皮带轮半径,m。

式中:J为皮带轮转动的惯量,kg·m2;M为负载质量,kg;R为皮带轮半径,m。

磁栅尺反馈系统主要用于闭环校准直线位移精度,为伺服控制提供数据反馈,保证位移控制与输出的准确性,磁栅尺精度可达1 mm。限位保护系统分为三级保护,包括伺服电机反接制动、限位开关制动。同时在装置两侧布置有缓冲器装置,作为整个系统的最后一道防护,保证滑块高速运行时不会冲出轨道,对人员造成伤害。在以上各子系统的共同作用下,保证了装置位移控制与反馈的准确性与稳定性,限位保护系统如图3所示。

2 载荷控制与检测方法

2.1 载荷校准系统工作原理

载荷校准系统布置于可运动滑块上方,随位移控制系统按实验要求做往复运动。由伺服电机正反转来控制液压油进油和出油,进而控制加载油缸的伸缩。加载机架底部布置有高精度压力传感器,可实时读取油缸加载压力,进而反馈给载荷控制器,并与伺服电机编码器位置反馈进行实时比较,保证控制精度。

2.2 系统组成及技术优点

载荷校准系统由以下部分组成:控制系统、伺服油源和加载缸、液压阀组、仪表传感器等部分组成。控制系统由控制箱、实时控制器及扩展模块等组成。控制系统接受上位计算机的加载指令,控制加载系统加载力输出,采集并汇总加载数据传输到上位计算机。加载系统控制原理如图4所示。由于加载系统安装于直线驱动系统的滑块上方,因伺服加载系统工作时最大水平运行频率为15次,所以伺服加载系统设计要求结构紧凑、总质量不大于120 kg。只有降低滑块上方器件的质量,才能保证系统的响应速度和稳定性,因此,控制箱采用了分布式设计,一组就地安装在试验设备运动滑台机架上,用于控制器扩展模块、伺服驱动器等元件。另一组安装在远程计算机操作台处,用于实时控制器、UPS电源等安装布置。就地控制箱和远控箱之间通过柔性电缆和拖链连接。在以上各子系统的共同作用下,保证了装置载荷控制与反馈的准确性与稳定性,载荷控制系统结构如图5所示。

图4 加载系统控制原理图

图5 载荷控制系统设计图

3 检测结果输出与评价

无线载荷位移传感器实验室一体化检测装置将位移控制技术与载荷校准技术相结合,可根据校准流程和参数自动完成校准,实现了载荷校准、位移校准及标准功图比对与准确性评价,载荷、位移的误差计算方法见下式:

式中:δF为被校准载荷传感器最大引用误差,%;ΔFmax为被校准综合测试仪各校准点中最大示值误差,kN;FFS为被校准载荷传感器测量范围的上限值,kN。

式中:δS为被校准位移传感器最大引用误差,%;ΔSmax为被校准位移传感器各校准点中位移最大示值误差,m;SFS为被校准综合测试仪位移测量范围的上限值,m。

无线载荷位移传感器实验室一体化检测装置除可以对载荷、位移进行单项检测外,还可以按照标准功图进行位移和加载力动态控制,模拟出标准功图的载荷、位移的运动特性,同时将装置的示功图与无线载荷位移传感器的示功图进行比对,可以实现无线载荷传感器载荷值相对误差、位移值相对误差、示功图面积符合率的综合评价,软件界面及计算结果如图6、图7所示。

图6 示功图检测界面

图7 误差及图形面积比对界面

4 结论

无线载荷位移传感器载荷、位移参数一体化检测的实现,说明将当前工业生产中常用的集成化智能控制技术应用于数字化油田计量检测中,可以最大程度保证了载荷、位移参数的同步性、准确性,能够显著提高检测效率。与传统的检测方式相比,将原有的两参数彼此分离、单独评价的思路改为同时检测、同时出具检测结果的方式,与仪表工作的实际情况更为接近,得出的评价结果更具有说服力,同时解决了示功图准确性无法评价的问题。在此基础上,还实现了软件自动比对,自动出具检测报告的功能。另外,无线载荷位移传感器一体化检测装置具备高度的功能扩展性,可以将现场采集到的示功图数据进行逆向录入,利用装置进行运动模拟、工况复现,可以在故障诊断、特殊工况下仪表的准确度评价方面有所应用。