径向充磁磁性液体密封性能

王 军, 王乐宏, 王永强, 王建梅,3

(1.太原科技大学 重型机械教育部工程研究中心, 山西 太原 030024;2.火箭军装备部驻长治地区军事代表室, 山西 长治 046000;3.山西工程技术学院 机械工程系, 山西 阳泉 045000)

引言

磁性液体作为一种智能纳米流体,兼具液体的流动性和固体磁性颗粒磁性的特点,广泛应用于航天、医疗和国防等领域[1-3]。磁性液体应用于密封具有零泄漏、长寿命、自适应等优点,成为极具发展潜力和应用价值的新型流体密封技术之一[3-5]。大轴径转轴转动时引起较大的径向跳动,极易与极靴发生撞击摩擦,导致磁性液体密封失效,增大密封间隙是解决上述问题的重要途径。然而,密封间隙增大会削弱磁性液体的密封能力,大间隙密封耐压力不强是制约磁性液体密封在重型高端领域发展与应用的关键问题,成为国内外研究的热点[6-8]。

为提高大轴径大间隙磁性液体密封性能,李德才等[9-10]在密封直径大于300 mm,密封间隙大于1 mm的实验台上进行耐压实验研究。结果表明:当注入的磁性液体均匀分布时,磁性液体耐压力与密封间隙的大小呈负相关,与其自身的饱和磁化强度呈正相关。为增强大轴径大间隙磁性液体密封性能,许多学者对磁性液体密封结构进行了改进。多级磁源密封结构[11-12]既提升了大间隙下的磁性液体密封能力,还具有良好的自愈合能力。聚合型和发散型阶梯式磁性液体密封结构[13-14],因其轴向和径向均有密封能力,所以整体上能够提升密封结构总的耐压力。轴向与径向串联磁性液体密封结构[15]用于解决某特定大尺寸主轴重型装备密封泄漏的问题。此外,SAURABH P等[16]研究了饱和磁化强度磁性液体对密封性能的影响,饱和磁化强度最高的磁性液体密封能力最强。LI L[17]等合成了一种高黏度、高饱和磁化强度的聚α-烯烃基磁性液体,促进了大间隙磁性液体密封的发展。

为进一步提高大轴径大间隙磁性液体密封耐压力,本研究在经典磁性液体密封结构基础上,设计了一种沿径向充磁的四磁源磁性液体新型密封结构,研究了径向充磁密封结构的磁场分布和密封间隙中磁通密度的分布规律,讨论了内部永磁体的几何和工况参数对密封性能的影响。

1 密封结构设计

径向充磁新型磁性液体密封结构与经典磁性液体密封结构如图1所示,主要包括轴、端盖、永磁体、极靴、缸套、壳体等。与经典磁性液体密封结构(图1b)相比,径向充磁密封结构(图1a)将外部永磁体通过压盖安装在极靴的“L”形安装腔内,并在极靴之间设有导磁环。又在每个极靴下方增设一个内部环形永磁体,该内部永磁铁被安装到缸套里面,与缸套一起随轴转动,内部永磁体之间通过导磁环隔开。径向充磁磁性液体密封结构将具有径向充磁方向的环形永磁体分别安装到极靴和转轴上,通过设计布置四块永磁体的极性与分布,形成了完整的循环磁路,增强了密封间隙中极靴附近的聚磁能力,实现了对磁性液体密封耐压力的提高。同时,该结构将永磁体安装到极靴和转轴上,减小了密封结构的安装空间,拓展了磁性液体密封在安装空间受限的应用范围。

2 密封结构磁场有限元模型

采用有限元软件ANSYS APDL对径向充磁磁性液体密封结构的磁场分布进行数值仿真,选择Magnetic-Nodal模块模拟磁场环境。磁性液体密封结构呈轴对称性,将三维结构简化为二维平面模型,并选用高阶8节点PLANE233单元与Axisymmetric轴对称选项。定义永磁体、极靴、转轴和空气的材料属性,空气的磁导率为1,永磁体材料为Nd-Fe-B,其相对磁导率为1.05,矫顽力大小为8.9105 A/m,该磁性液体密封结构同一侧外部永磁体和内部永磁体充磁方向一致,并与另一侧永磁体充磁方向相反,永磁体的充磁方向由矫顽力的正负决定,极靴和转轴的材料采用导磁能力良好的2Cr13[18]。为了减少漏磁对磁性液体密封性能的影响,将壳体选为导磁能力差的304不锈钢,又因为磁性液体的相对磁导率和空气近似,故将磁性液体相对磁导率设为1[19]。

采用Quad/Free自动网格划分,网格形状为四边形,为准确研究极靴附近密封间隙磁通密度的剧烈变化情况,对密封间隙部位的网格进行局部加密,并施加磁力线平行边界条件,如图2所示。有限元模型中磁性液体形成的“O”形圈为150 mm,极齿齿宽、齿高分别为1.5 mm、2.5 mm。为了研究密封间隙中磁通密度的分布情况,沿着密封间隙选取一条60mm的轴向路径,在密封间隙为0.4 mm时,当有限元模型单元个数为32723时,密封间隙中总的磁通密度差值为2.81 T,当有限元模型单元个数为115192时,密封间隙中总的磁通密度差值为2.82 T,相对误差不大于0.5%,因此当有限元单元个数为32723时满足计算要求,后续有限元模型均采用该网格密度。

3 结果与讨论

3.1 密封结构磁场特征

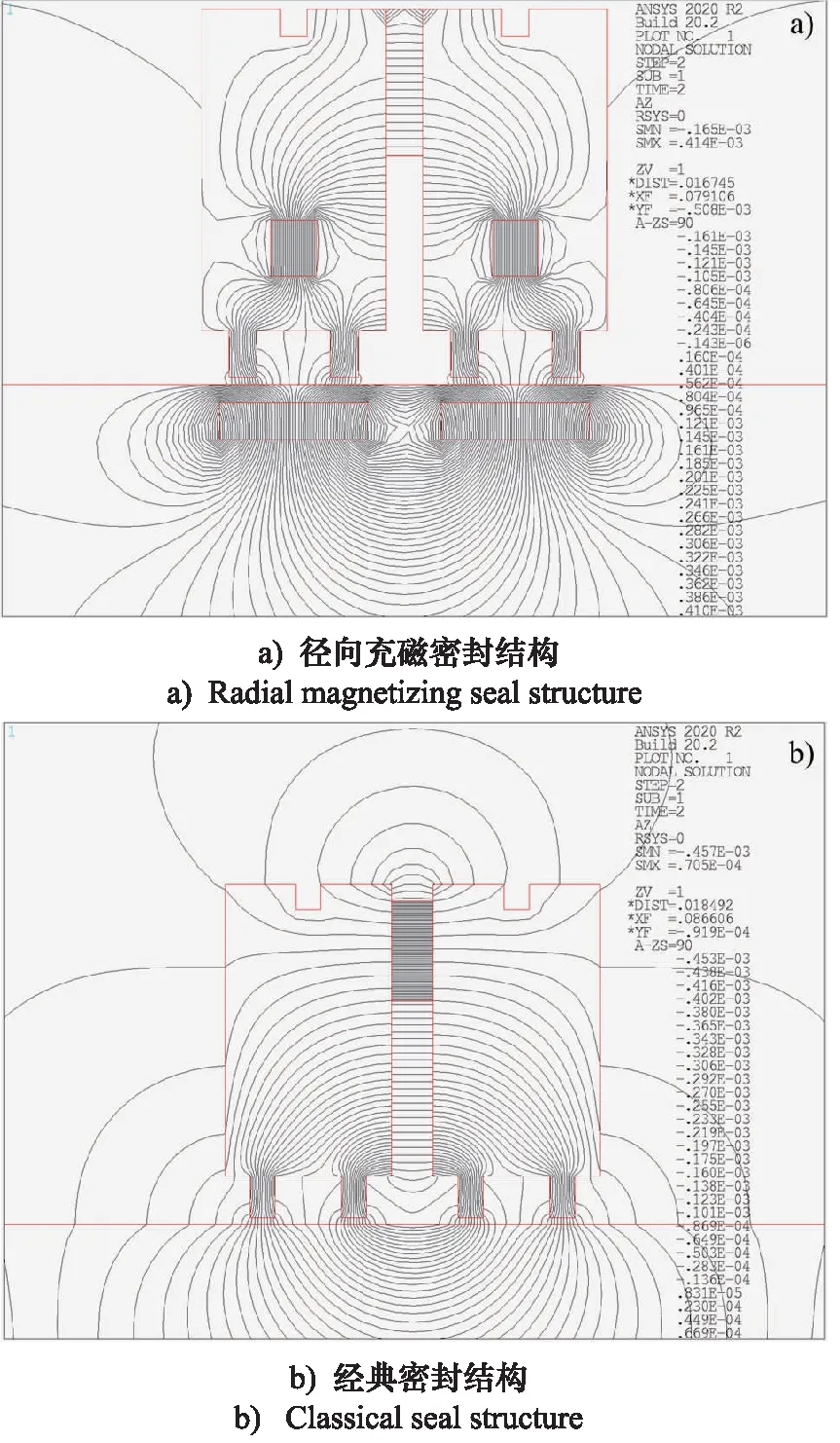

磁性液体密封结构的耐压力不仅受所使用的磁性液体饱和磁化强度、磁-黏特性等自身物化特性影响外,还需要从密封结构的磁力线分布图、磁通密度云图等来评估分析[18,20]。如图3所示为密封间隙为0.4 mm时密封结构的磁力线分布图。由图3可知,径向充磁密封结构和经典密封结构的所有磁力线均形成了完整的闭合回路,其中空气中的磁力线分布的密度要远小于极靴和轴上的磁力线分布的密度。此外,图3a中径向充磁密封结构空气中的磁力线分布密度明显小于图3b经典密封结构,说明径向充磁密封结构的漏磁要小于经典密封结构。当磁力线穿过极靴时,因为极齿处截面积突然缩小,导致极齿处磁通密度陡增,从而在极齿处的密封间隙内形成较大的磁通密度梯度,能够更好的把磁性液体聚集到极齿与转轴之间的间隙中,产生密封作用。同时,两种密封结构在极齿处的磁通密度都明显增大,但图3a中径向充磁密封结构穿过极齿的磁力线明显多于经典密封结构(图3b),在极齿下方的密封间隙中形成较大的磁通密度,导致径向充磁密封结构极齿的聚磁能力强于经典密封结构,设计的磁性液体密封结构合理可行。

图3 磁力线分布图Fig.3 Distribution of magnetic lines of force

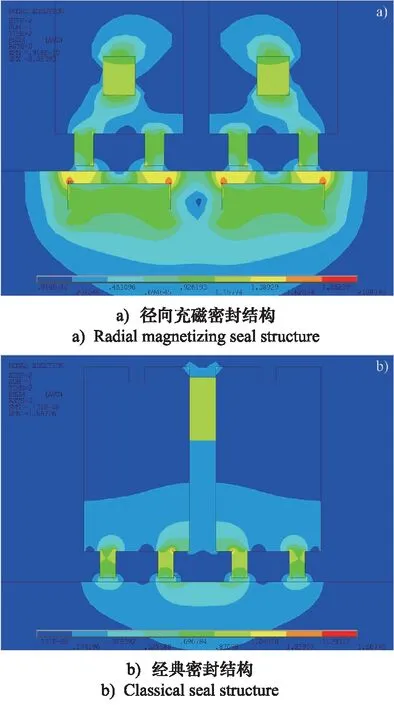

为进一步研究密封结构磁场分布情况, 图4给出了径向充磁密封结构和经典结构的磁通密度云图。从图4可得,两种密封结构的磁通密度大小均呈对称分布,在密封间隙中,沿轴向距离极齿越远磁通密度越小,两相邻极齿之间存在明显的低磁通密度区域,使得极齿附近的磁性液体能承受一定的耐压力。同时,径向充磁密封结构密封间隙中的磁通密度梯度明显大于经典密封结构的磁通密度,导致径向充磁密封结构能承受更大的密封耐压力。

图4 磁通密度云图Fig.4 Cloud picture of magnetic flux density

3.2 内部永磁体对耐压性能影响

磁性液体密封是利用永磁体、极靴和转轴形成一个磁回路,并在密封间隙中产生磁通密度梯度,将磁性液体限制在密封间隙中,形成液体“O”形圈来实现密封[21]。对于N个齿的磁性液体多级静密封,其总的密封耐压力为各级密封耐压力之和,多级磁性液体静密封的一般耐压公式[22]:

(1)

式中,N—— 极齿的数量

MS—— 磁性液体饱和磁化强度[22]

Bimax,Bimin—— 极靴第i个极齿下方最大和最小磁通密度

内部永磁体的尺寸会直接影响密封结构密封间隙中磁力线的分布和磁场梯度大小,进一步影响密封耐压力。因此,合理的设计内部永磁体的宽度Yk和厚度Yh是增强磁性液体密封耐压力重要环节。图5为不同内部永磁体宽度Yk下密封间隙中的磁通密度变化。其中,B为磁通密度,s为轴向距离。从图5可看到,当内部永磁体的宽度Yk增大时,密封间隙中的磁通密度以及磁通密度梯度都随之明显增大,但是当内部永磁体宽度Yk超过8 mm时,密封间隙中磁通密度梯度的增加幅度变缓,又因为密封空间有限,故内部永磁体宽度Yk选8 mm。

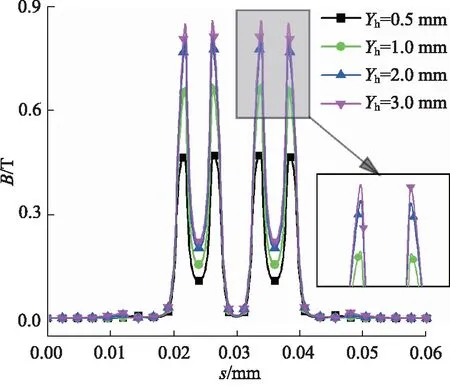

图6为内部永磁体厚度Yh的变化对密封间隙中磁通密度的影响,从图中可看到,随着内部永磁体厚度Yh的增大,密封间隙中的磁通密度和磁通密度梯度也随之增大。注意到,当内部永磁体厚度Yh超过2 mm时,随着内部永磁体厚度Yh的继续增大,磁通密度梯度增加量很小,考虑到密封空间的限制,将内部永磁体的厚度Yh选为2 mm。

图6 磁通密度随内磁体厚度变化Fig.6 Magnetic flux density distributions under various inner magnet thickness

3.3 密封结构耐压性能分析

如图7所示为密封间隙在0.4 mm时,径向充磁磁性液体密封与经典结构的密封间隙内磁通密度分布曲线。通过对比两种相同尺寸的结构密封间隙中的磁通密度分布,不难看出极齿下方的密封间隙中,径向充磁密封结构的磁通密度梯度大于经典结构磁通密度梯度。这是因为,尽管径向充磁的密封结构的最小磁通密度大于经典密封结构,但前者极齿下方的最大磁通密度的提升幅度远大于最小值提升幅度,最终使得径向充磁密封结构的最大和最小磁通密度的差值高于经典密封结构所对应的差值。根据式(1)磁性液体静密封耐压力公式可知,密封耐压力与磁通密度差值和磁性液体饱和磁化强度有关。因此,在磁性液体相同时,对比经典磁性液体密封结构,径向充磁密封结构具有更强的密封耐压力。

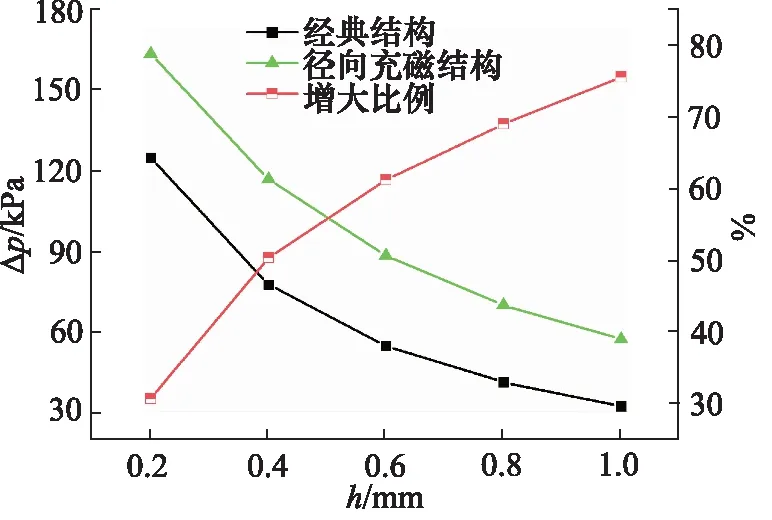

为进一步研究径向充磁密封结构的密封性能,图8给出了相同磁性液体条件下两种磁性液体密封结构在密封间隙从0.2 mm增加到1 mm的静密封抗压性能。由图可知,随着密封间隙的增大,两种密封结构的耐压力都随之减小,该现象与其他研究工作所得出的研究规律一致[6,9,23]。然而,在密封间隙不变时,径向充磁结构的耐压力总高于经典密封结构,平均耐压力提高约57.4%。注意到,当密封间隙从0.2 mm增大到1 mm时,磁性液体密封改进结构相比于经典结构,其理论耐压力提高百分比显著增加,从0.2 mm间隙时的30.8%增加到1 mm间隙时的75.6%,径向充磁密封结构在大间隙工况下密封耐压力的提升更为显著。

图8 两种结构静密封耐压力的比较Fig.8 Comparison of static pressure resistance of two structures

当转轴转动时,磁性液体产生离心力影响密封性能,磁性液体动密封耐压力与磁场和转轴转速的关系可用下式表示[22,24-25]:

(2)

式中,N—— 极齿个数

Ms—— 磁性液体饱和磁化强度[22]

Bimax,Bimin—— 分别是第i级极齿下最大和最小的磁通密度

ρ—— 磁性液体密度

ω—— 密封轴转速

Ri,hi—— 第i个极齿处的转轴半径与密封间隙

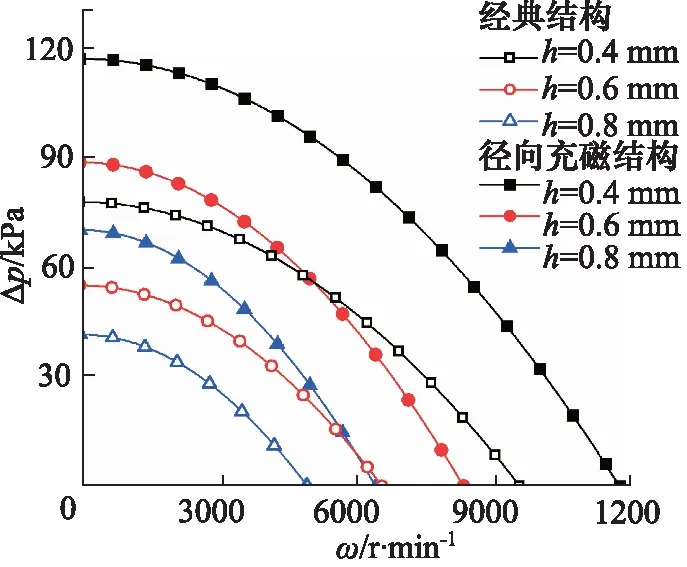

如图9所示给出了三种密封间隙下经典密封结构和径向充磁密封结构的动密封耐压力随转速的变化规律,从图中可以看出,在初始阶段两种结构随曲轴转速的增加,密封耐压力变化很小。随转速继续增大,密封耐压力迅速减小直至失效。同时,随着密封间隙的增大,密封失效时的极限转速逐渐减小。此外,密封间隙增大同样会导致动密封耐压力减小,与静密封耐压力随密封间隙的变化趋势相同。但是,在密封间隙不变时,相对于经典磁性液体密封结构,同一曲轴转速对应的径向充磁密封结构均具有更强的密封耐压力,并能承受更高的极限转速。

图9 动密封耐压力随转速的变化规律Fig.9 Variation of dynamic seal capacity with rotational speed

4 结论

本研究为了提高大轴径大间隙磁性液体密封的性能,设计了一种径向充磁磁性液体密封结构,利用ANSYS有限元方法研究了其磁场分布以及内部永磁体尺寸对磁通密度分布的影响,并依据理论公式得到了不同密封间隙与转轴转速下的静、动密封耐压力。主要得到以下结论:

(1) 与经典磁性液体密封结构相比,径向充磁磁性液体结构可显著提高密封耐压力,理论耐压力平均提高了57.4%,随着密封间隙的增大,提升效果越明显;

(2) 随着内部永磁体厚度和宽度的增加,密封间隙磁通密度逐渐增大,但磁通密度差异性逐渐减小;

(3) 随着转速的增大,磁性液体密封耐压力减弱,密封失效对应的极限转速逐渐减小。