液压重载机械臂设计与仿真

汪卫兵,黄子琰,赵鹏兵

(1.西安科技大学机械工程学院,陕西 西安 710054;2.西安电子科技大学机电工程学院,陕西 西安 710071)

1 引言

随着社会的发展,许多行业如冶金、航空航天等领域的产品已经开始向大型、重型方向进行产业革新,如何实现安全有效的搬运和装配成为亟待解决的问题,重载机械臂的发展为解决这些问题带来转机[1]。而现有重载机械臂普遍存在承载能力弱、功率密度低、工作范围小、自由度较少、传动不平稳等缺陷,无法灵活的抓取和放置工件,工作效率较低[2]。在同等功率条件下,液压传动所产生的驱动力(力矩)大,其负荷-自重比具有显著优势,并且具有结构紧凑、传动平稳等优点[3]。

国内外基于液压驱动已经研发出多款机器人。文献[4]陆续研发了具有12 和16 自由度的Big Dog 和Petmen 机器人。文献[5-6]设计了一款负重可达300公斤的液压机械臂。国内中信重工研发了一款可举三吨重物的液压重载机械巨手,旨在解决工业领域中重型工件搬运、装配以及重型装备的维护作业等问题[7]。

这里针对六自由度液压重载机械臂建立了末端执行器的笛卡尔坐标空间与关节角度空间的联系;利用ADAMS软件对机械臂的动力学特性进行了分析,为后续液压机械臂的控制系统设计提供了数学模型,并为液压重载机械臂的研制提供了理论依据和技术支持[8-10]。

2 液压机械臂结构设计

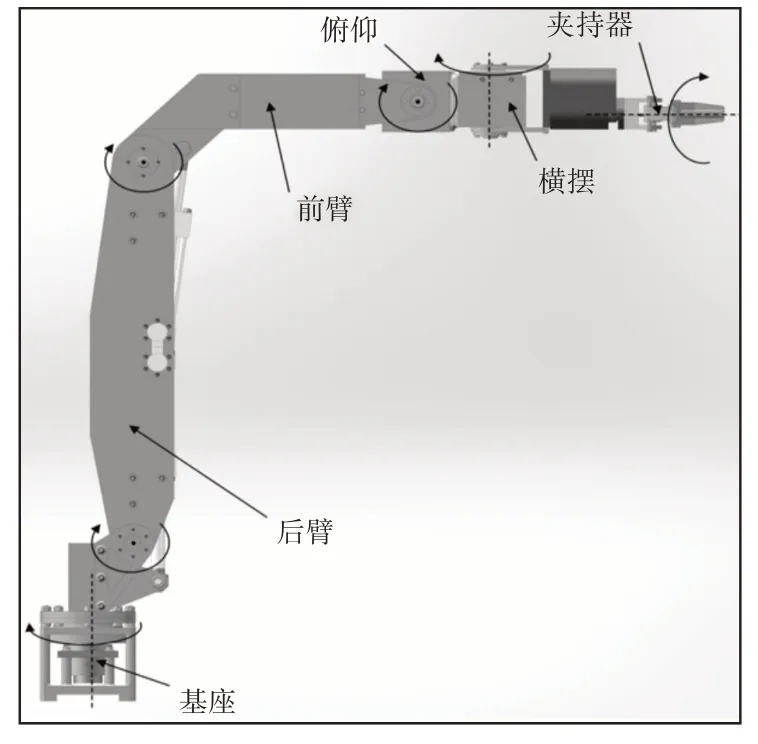

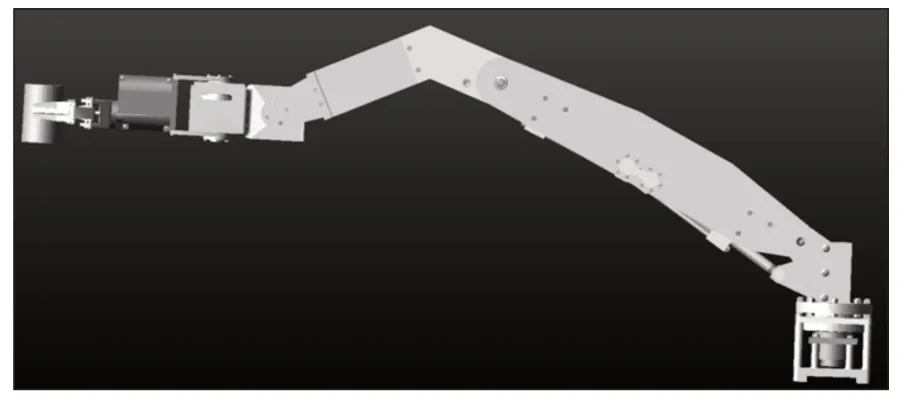

为使设计的机器人运动范围广,通用性强,选择6个自由度作为机器人系统的自由度,分别为基座、前臂、后臂、横摆、俯仰和末端夹持器,且均为转动关节。

为简化运动学模型,将中间三个转动关节设置成旋转方向相同。

机械臂部分参数如下:臂展2000mm,自重87kg,材料主要使用铝和不锈钢,手爪的开合范围为(0~220)mm,液压系统工作压力为14MPa,最大长度下抓取重量为90kg。

2.1 机械臂手部设计

手部运动包含执行器的回转和手爪的开合,为使得结构紧凑,将液压缸进行自行设计,直接在液压缸缸体外侧设计一圈齿轮,通过电机齿轮啮合运动实现缸体的转动,与此同时,液压缸活塞的直线运动为手爪的夹持提供动力,手部的机构运动简图,如图1所示。

图1 组合式手部的结构简图Fig.1 Schematic Diagram of Combined Hand

图2 总体模型图Fig.2 Overall Model Diagram

图3 连杆坐标系Fig.3 Connecting Rod Coordinate System

其中夹持液压缸的缸体和齿轮同轴且为同一构件,为此须对夹持液压缸进行设计。

2.2 其余各部分零部件建模

基座由上下两部分组成,上部分带动整个机械臂在水平面内做回转运动,下部分为基础支承,基础支撑可与地面或者工作面进行固定,下部的液压马达输出动力带动上基座回转。

上下两部分通过一个推力轴承连接。前臂主要用于连接后臂与手部之间,手臂中部连接块内部的两个液压马达分别带动手臂进行俯仰和横摆运动,后臂是整个机械臂的关键支撑件,除此之外,这里设计的后臂上还具有两个伸缩缸,通过这两个缸的伸缩和摆动实现后臂和前臂的摆动。

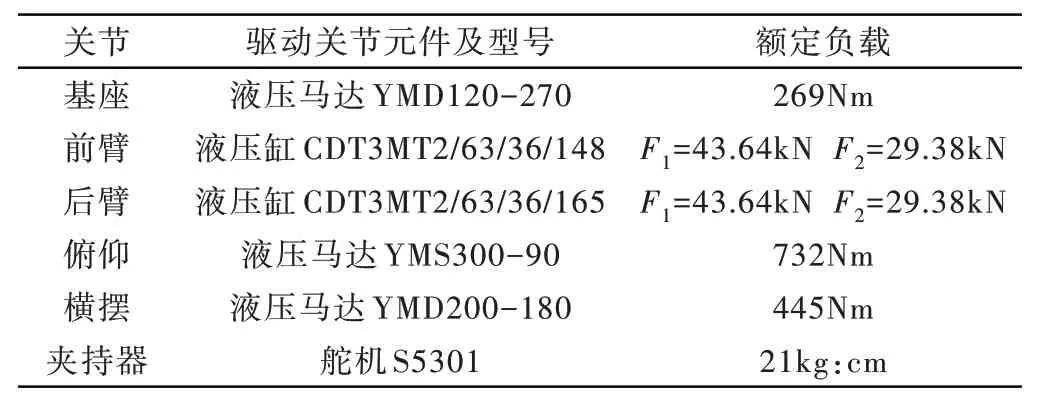

2.3 执行部件参数确定

液压缸的选型根据机械臂结构模型,通过分析各关节在运动过程中所受到的最大负载,并确定负载力与旋转角度的关系式,从而确定负载力的最大值,并确定液压缸内径、活塞外径、行程,由于液压缸随前/后臂的相对位置变化而摆动,安装方式是液压缸尾部带有耳轴的类型,液压马达的选型应先对负载转矩分析,同时由工况估算系统效率,通过转矩及效率计算液压马达工作时的排量大小,根据排量以及工作压力等计算系统功率,从而选择液压马达,最终选择的液压元件型号明细,如表1所示。

表1 液压元件明细表Tab.1 List of Hydraulic Components

3 液压机械臂运动学建模

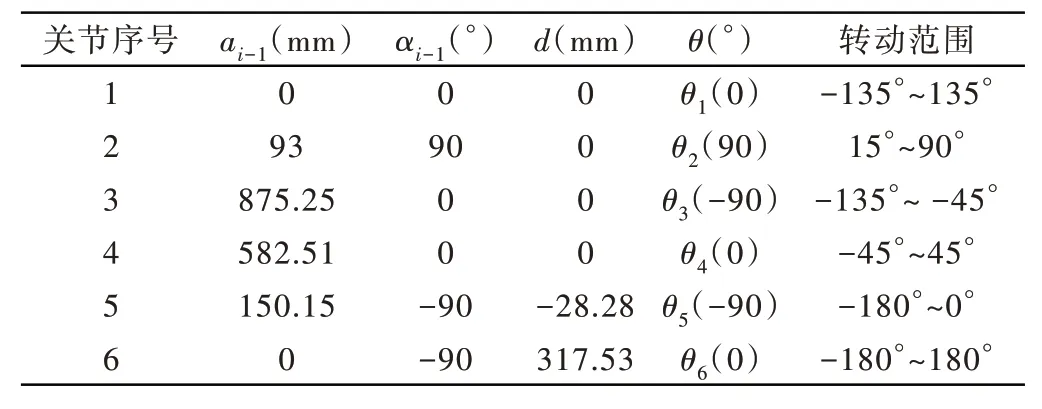

这里采用D-H法来建立机械臂运动学模型,该方法可以通过矩阵法将各个关节建立联系并添加坐标系,如式(1)所示。空间姿态可以通过将连续的几个齐次矩阵相乘得完成坐标系0到坐标系i的转化,如式(2)所示。

式中:ci=cosθi,ci-1=cosαi-1,si=sinθi,si-1=sinαi-1,i=1,2,...

3.1 运动学方程正解

这里所设计的机械臂2,3,4关节的旋转轴方向是平行的,将这三个矩阵利用式(2)相乘,可以简化运动学模型:

之后再将其他关节的齐次矩阵利用式(2)相乘可得最终的变换矩阵;

式中:nx=c1s6s234-c6(s1s5-c1c5c234)

ny= c6(c1s5+c5c234s1)+s1s6s234

nz=c5c6s234-c234s6

ax=s6(s1s5-c1c5c234)+c1c6s234

ay=c6s1s234-s6(c1s5+c5c234s1)

az=-c6c234-c5s6s234

ox=-c5s1-c1c234s5

oy=c1c5-c234s1s5

oz=-s5s234

px=c1(a1+a2c2+a3c23)-d6(c5s1+c1c234s5)+a4c1c234-c1d5s234

py=s1(a1+a2c2+a3c23)+d6(c1c5-c234s1s5)+a4c234s1-d5s1s234

pz=a2s2+a3s23+a4s234+c234d5-d6s5s234

设θ1~θ6分别为{0°90°-90°0°-90°0°},以机械臂第一杆坐标系原点为整体模型的坐标原点,则坐标系6 的原点位姿可以表示为:

3.2 运动学方程逆解

机械臂的逆运动学,是已知机械臂末端坐标系的齐次变换矩阵,求解所有关节的转动角度,逆运动学可通过式(2)逆向求解,也就是所谓的代数法。由于,所以其式中左

右两边的元素存在着对应相等的关系。

由于篇幅有限,忽略计算过程,直接给出计算结果:

θ1= arctan((d6ay-py)/(d6ax-px))

θ5= arccos(c1ay-s1ax)

θ6= arctan((oxs1-c1oy)/(c1ny-nxs1))

θ234= arctan(az/(axc1+ays1))

θ3= arccos((x2+y2-a22-a3

2)/2a2a3)

θ2= arccos((mx+ny)/(m2+n2))

θ4=θ234-θ2-θ3

x=c1px+pys1-a1-a4c234+d5s234+c234d6s5

y=pz-c234d5-a4s234+d6s5s234

m=a2+a3c3;n=a3s3

根据关节转动范围和其公式可得八组解,其中θ1、θ6、θ234都具有两组解,再结合能量消耗选择相应的解。

3.3 基于MATLAB机器人工具箱的运动学仿真

将正运动和逆运动算法输入到Matlab中进行计算,从D-H参数表中各关节变量的取值范围中任意取值,将其代入编写的Matlab正运动程序中,求得末端位姿矩阵,将此位姿矩阵代入逆运动程序中进而求得各关节变化量,根据表2的关节转动范围随机选取一组关节角数据{36°50°-40°18°-70°83°}带入式(3)。

表2 连杆参数表Tab.2 Parameters of Connecting Rod

要使末端连杆到达该位置,将该矩阵方程代入逆运动学方程,利用matlab 进行求解,可求得对应的解{35.997°49.9999°-40.0007° 18.0030° -69.9988° 83.0000°},还 有 一 组 相 似 解{35.997°49.9999°-40.0007°18.0030°-69.9988°-97.0000°}该解的位置相同,只是末端执行器旋转了180°,但由于执行器的对称性,可等效使用,其余的六组解不符合转动角度范围或后端求解的角度无解。

4 液压机械臂动力学建模

设计的机械臂结构复杂,自由度数比较多,所以导致搭建模型较为困难。可以在Solidworks 中根据模型之间是否会进行相对运动,将模型分为十几个零件,逐个导入ADAMS中之后进行组装,添加相应的转动副和移动副及其材料属性,为简化模型,将机械臂的材料定义为铝和不锈钢,机械臂的整体质量为87kg。

在MATLAB中对其进行轨迹规划,首先确认初始点和终止点的关节夹角,利用jtraj 函数计算出机械臂运行时六个关节角每个时刻的数值。导入Adams 时机械臂的初始关节角为{0°67.1°-84.4°0°-90°-15.2°},根据计算,机械臂的最长臂展关节角为{90°15°-45°30°-90°180°},设置仿真时间为5s,迭代次数为500,可以得到以0.01s 为间隔的各个关节的数据,仿真图片,如图4 所示。

图4 关节轨迹规划Fig.4 Joint Trajectory Planning

将得到的各关节角度实时变化量导出,其中关节2,3是由液压缸来推动它们旋转,所以需要将角度变化值转变成液压推杆的移动值,进行一定调整后再导入ADAMS里面将其变化成SPLINE曲线函数,将它作为仿真中关节旋转时的驱动函数,则该模型的转动值、角速度、角加速度,如图4所示。并在夹持器末端使其夹持一个质量为90kg的圆柱体,仿真后可以得到驱动各关节转动所需要的力或者力矩。

图5 机械臂最长臂展Fig.5 The Longest Arm Span of the Mechanical Arm

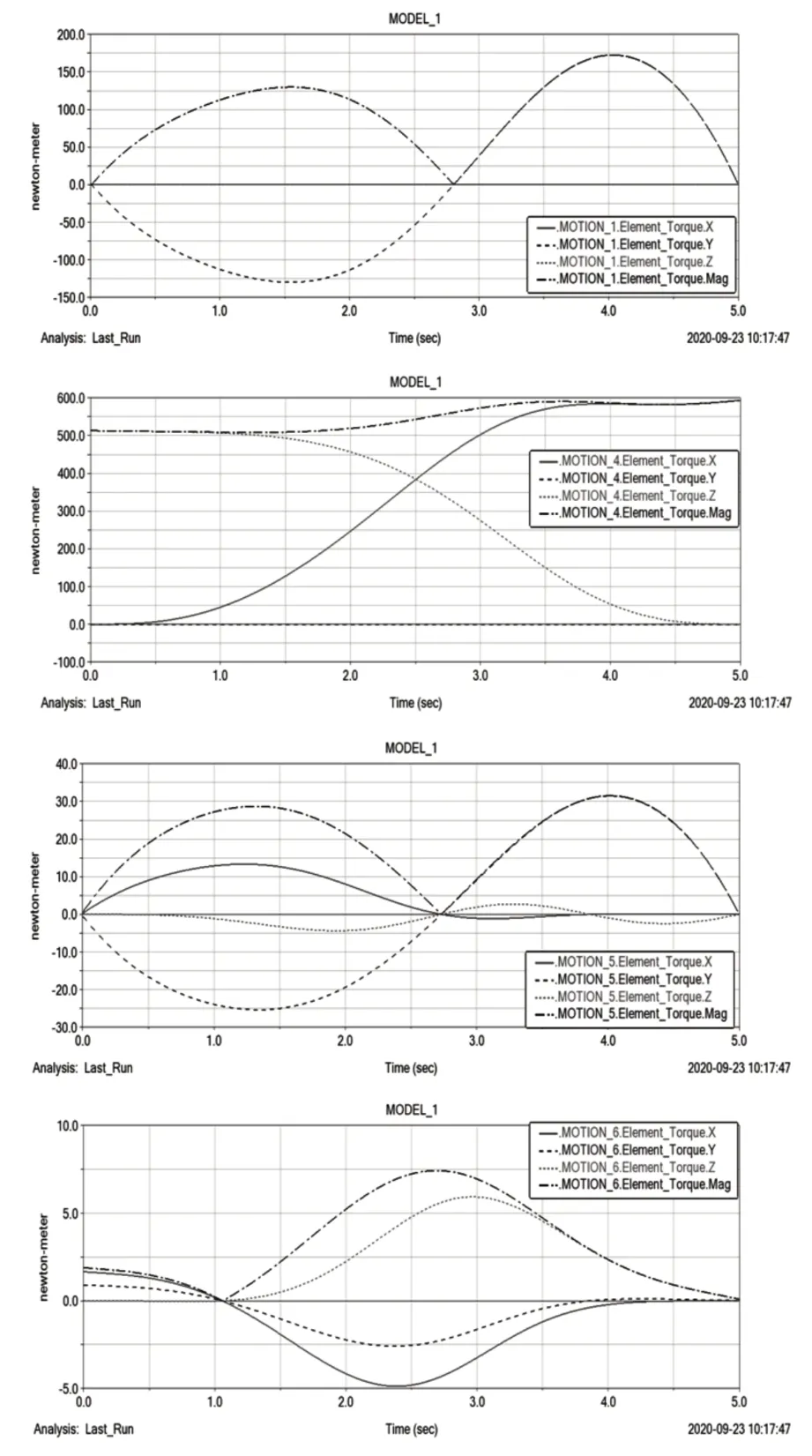

图6 关节1.4.5.6驱动所需扭矩Fig.6 Joint 1.4.5.6 Torque Required for Driving

图中分别显示了关节在XYZ方向的力矩及其合力矩的大小,力矩曲线可产生对应的角加速度曲线。关节4运动结束后仍需力矩来保持模型位姿。由于关节5在过程中未转动,故而力矩值较小,另做一组仿真使其转动22°,其最大力矩值为320N/m。

图7 关节2.3驱动所需推力Fig.7 Thrust Required for Joint 2.3 Drive

可得从图中可得各关节输出的力矩在XYZ方向上均平滑变化,无突然波动情况出现,且关节运动结束后各方向的力矩均趋于平缓,说明机械臂仿真过程中运行平稳。

模型中2,3关节所需的扭矩较大,故而采用液压缸产生推力促使其转动,液压缸所产生的推力会随着关节旋转角度的变化而变化,推力最后都趋于平缓来平衡模型后端重力。

图8 标记点时间-速度曲线Fig.8 Mark the Time-Velocity Curve of the Point

提取夹取物体质心的速度随时间变化曲线,图中显示的为标记点分别在XYZ三个方向的时间-速度关系,从各方向的曲线可以看出,其速度变化连续缓和,运行平稳,没有明显的振动现象。

通过以上关节力矩和受力图,可以看出,选用的液压元件皆符合关节运行时所需的推力和力矩,轨迹也与MATLAB 仿真结果吻合,由此验证了整个模型的正确性。

5 结论

这里以六自由度液压重载机械臂为研究对象,建立其D-H模型,得出其正逆运动学方程并进行了验证;利用ADAMS软件对机械臂进行了动力学仿真,得出了各关节的力矩变化情况,所选液压元件皆满足工作条件,这为后续机械臂控制系统的设计提供了数学模型和理论依据。