融合云计算的桁架机器人柔性分拣结构控制

郭红艳,马建红

(1.河南开放大学信息工程与人工智能学院,河南 郑州 450046;2.郑州大学软件学院,河南 郑州 450002)

1 引言

随着机器人技术的多样化,桁架机器人成为制造领域智能转型的关键要素之一。作为高端制造设备,桁架机器人改变了制造业生产线的用工结构。利用桁架机器人完成分拣任务,能够充分发挥机器人稳定灵活的优势,能够节省人工成本,提高生产效率[1]。

在机器人分拣过程中,分拣结构需要按照预设的姿态和轨迹,在抓取位置和放置位置之间移动,从而实现对工件的抓取和放置。但由于制造领域柔性制造单元的增加,机器人对流水线的自适应性较低。因此,研究机器人柔性分拣结构自动化控制技术具有重要意义。

现阶段,关于机器人分拣结构控制技术的相关研究已取得了较大进展,利用机器视觉技术,结合匹配算法和图像分割提取目标工件特征向量,包括大小、颜色、形状等,可以快速检查目标工件当前位置,并对物料进行视觉跟踪,然后通过视觉引导功能分拣平台上的工件[2]。文献[3]中提出了一种基于闭环和前馈控制的分拣机器人控制技术,该技术在建立机器人柔性分拣结构运动轨迹规划模型的基础上,通过整定PID控制参数完成对分拣机器人的控制。文献[4]中提出了一种基于视觉检测的机器人快速分拣控制技术,该技术根据图像、摄像机与坐标系之间的关系,在标定图像传感器的基础上,通过提取并分类工件几何特征对工件进行定位,根据工件位置设计机器人分拣流程,从而达到控制快速分拣控制的目的。上述两种方法目前应用范围较广、使用率较高的方法,具有一定的代表性,但其忽略了外部因素的干扰,导致分拣末端最大跟随误差较大。同时,文献[4]技术技术对工件视觉信息的描述不完整,导致分拣末端夹持力超调量较大。

针对传统控制技术在计算分拣结构期望力矩时,因忽略对从动臂执行力矩的补偿而导致的控制效果不理想的问题,本研究结合现有的研究理论,提出融合云计算的桁架机器人柔性分拣结构自动化控制技术。

2 自动化控制技术设计

2.1 识别待分拣工件的像素坐标

在陌生的生产环境中,利用摄像机采集目标工件的图像来识别工件位置,从而获得工件像素坐标。将工业摄像机固定在分拣工作平面上,采集目标工件图像,再对图像进行灰度化处理,把彩色像素三个分量的加权平均值,作为灰度图像的亮度值[5]。这一过程中,还需要通过图像滤波消除灰色图像噪声干扰,利用值域滤波器内核A(a,b,c,d)、区域滤波器内核B(a,b,c,d),构成双边滤波。其中,(a,b)为内核窗口中心像素点的像素坐标,(c,d)为窗口内各个像素点的像素坐标,定义公式为:

式中:C—像素点与中心点的距离;D—像素点与中心点的相似度;E(c,d)—(c,d)的灰度值;E(a,b)—(a,b)的灰度值。计算双边滤波的加权系数e(a,b,c,d),公式为:

中心点(a,b)经过双边滤波后的灰度值F(a,b)计算公式为:

在此基础上,采用阈值分割的方式去除滤波图像的背景区域。设置阈值为f,设滤波图像为F(x,y),分割后得到的二值图像G(x,y)表达式为:

然后采用Canny算子提取工件边缘信息,利用一阶有限差分近似表示二值图像的梯度[6]。假设G(x),y水平和竖直的偏导数梯度分别为g(x,y)、h(x,y),梯度幅值H(x,y)和方向角I(x,y)计算公式为:

然后分别由H(x,y)、I(x,y)确定边缘强度和边缘方向。通过非极大值抑制,得到H(x,y)的局部最大值,提取I(x,y)上梯度最大的像素点,作为边缘轮廓的像素点,获得只有工件轮廓的图像。基于此,根据不同工件的实际大小,设置各个工件轮廓面积的最大阈值和最小阈值,判断工件图像轮廓面积位于的阈值区间,从而识别出不同的工件类别[7],找到机器人分拣工件,并将轮廓中心像素坐标作为分拣工件像素坐标。至此,完成对待分拣工件像素坐标的识别。

2.2 基于云计算获取分拣结构末端运动学参数

通过像素坐标,结合融合云计算,定位工件在分拣工作平面上的实际位置,规划桁架机器人抓取动作运动轨迹,计算柔性分拣结构末端运动学参数。

设工件像素坐标和物理坐标分别为(x,y)、(u,v),像素坐标原点为(x0,y0),(x,y)和(u,v)的转换公式为:

假设物理坐标原点为(u0,v0),工件实际位置的三维坐标为(X,Y,Z),(u,v)和(X,Y,Z)的转换公式为:

式中:J—旋转矩阵;k—平移矩阵。将(X,Y,Z)作为机器人的抓取位置,从而调整机器人抓取动作的位置和姿态。

在此基础上,通过云计算技术建立专业云和公开云的融合云架构,在机器人端收集生产环境数据,再通过专业云识别生产环境的熟悉物体,通过公开云引入互联网的大数据公开服务,理解生产环境无法识别的物体,把需要计算能力的语义地图建图过程部署在专业云上[8]。

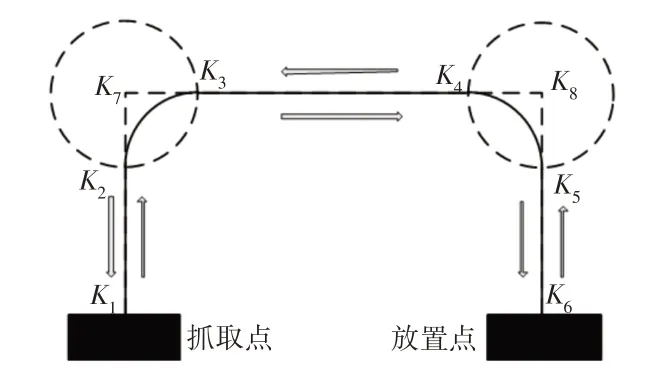

基于此,利用融合云端提供的语义地图,完成陌生的生产环境理解任务,获得传送带移动速度、机器人分拣结构末端抬起高度等参数信息。具体过程如下:在分拣工作平面上安装测速编码器[9],结合传送带移动速度和编码器反馈的脉冲数,得到传送带上工件任意时刻的位置坐标( )X,Y,Z。机器人执行“抓取-放置”动作时末端规划的运动路径,如图1所示。

图1 桁架机器人末端“抓取-放置”运动路径Fig.1 "Grab-Place" Motion Path at the End of a Truss Robot

如图1所示,在弧线过渡拐角位置增强机器人运动过程的平滑性,获取抓取点和放置点的位置K1、K6。根据末端抬起高度确定两个过渡点K7、K8,并设置K7、K8的过渡半径,得到四个经过点K2、K3、K4、K5,从而生成一条完整的末端运动轨迹K1-K2-K3-K4-K5-K6。

假设末端“抓取-放置”总运行时间为T,加减速度时段为t,加速度修正参数为L。L越小,加减速度时段占总运行时间的比例越大;L越大,加减速度时段所占比例越小。末端加速度l计算公式为:

式中:lmax—分拣结构末端最大加速度。计算速度曲线M,公式为:

对速度曲线积分得到位置曲线N表达式为:

利用加速度l、速度M、位移N三个运动学参数,表示分拣结构末端运动轨迹。至此,基于云计算完成了对桁架机器人柔性分拣结构末端运动学参数的获取。

2.3 自动化控制桁架机器人柔性分拣结构

分别通过运动学参数和动力学参数,表示桁架机器人动态特性,驱动机器人柔性分拣结构,实现目标工件分拣的自动化控制。计算作用在分拣结构主动臂上的力矩m,公式为:

式中:n—主动臂转轴的转动惯量;P—主动臂转轴的重力矩;p—主动臂转轴的转角。计算作用在分拣结构从动臂上的力矩O,公式为:

式中:o—雅克比矩阵;q1—从动臂连杆的重力;q2—从动臂连杆的惯性力;q3—从动臂连杆的惯性力矩。计算作用在分拣结构动平台上的力矩Q,公式为:

式中:R、S、r—动平台质量、质心加速度、重力。建立机器人分拣工件的动力学模型s,表达式为:

通过动力学模型,确定机器人分拣工件的期望力矩[10]。通过力矩前馈控制器执行力矩前馈补偿,获得期望力矩。在此基础上,将期望力矩转换为电信号,把电信号作用在分拣结构的电流回路上,驱动电机轴,使分拣结构达到各项运动学参数的运动状态。至此,完成对桁架机器人分拣结构的自动化控制。

3 实验验证与结果分析

为验证本研究设计的融合云计算的桁架机器人柔性分拣结构自动化控制技术的实际应用性能,设计如下实验过程。

将上述设计的融合云计算的控制技术与文献[3]中的基于闭环和前馈控制的分拣机器人控制技术、文献[4]中的基于比例导引法的机械臂拣矸过程轨迹规划控制技术展开对比,比较三种技术控制下的分拣结构最大跟随误差、夹持力超调量。

3.1 实验平台

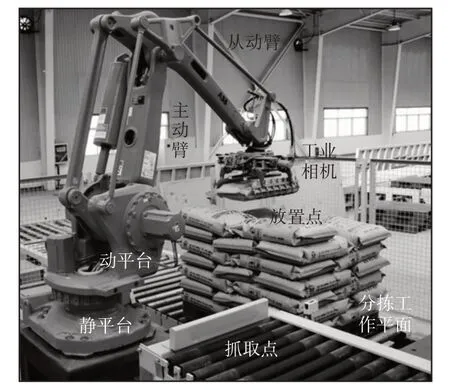

以SCARA 桁架机器人为例,分拣结构为平行式夹持机构,由伺服控制器、光电开关、气源、电机等组成,分为主动臂、从动臂、静平台、动平台四个部分。采用包装产品作为机器人柔性分拣对象,包装产品为长方体物品,其尺寸为(75×40×18)cm。实验现场环境,如图2所示。

图2 机器人分拣实验环境Fig.2 Robot Sorting Experimental Environment

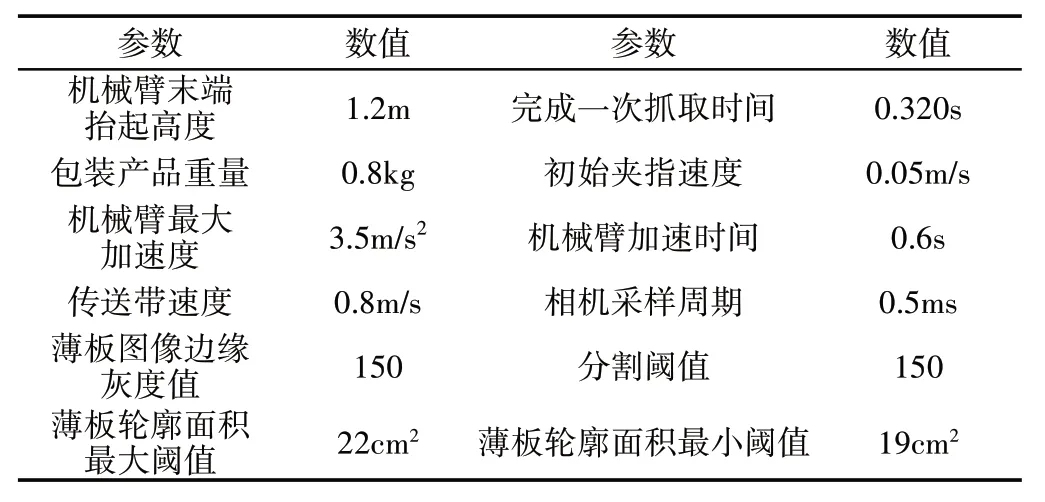

设计技术选取工业智能相机,采集包装产品原始图像,相机焦距为10mm,使用陶瓷圆点标定板,标定相机,标定板间距为6mm,圆点直径为3mm。实验参数,如表1所示。

表1 机器人分拣实验参数Tab.1 Experimental Parameters of Robot Sorting

3.2 实验结果与分析

3.2.1 最大跟随误差测试

在SCARA机器人的使用指标中,线速度应≤0.1m/s。因此,为了实现对机器人在最高工作效率下的控制,实验将机器人夹指机构的初始线速度设定为0.05m/s,后调整为0.1m/s,以倍数增长的方式探究速度对跟踪误差。

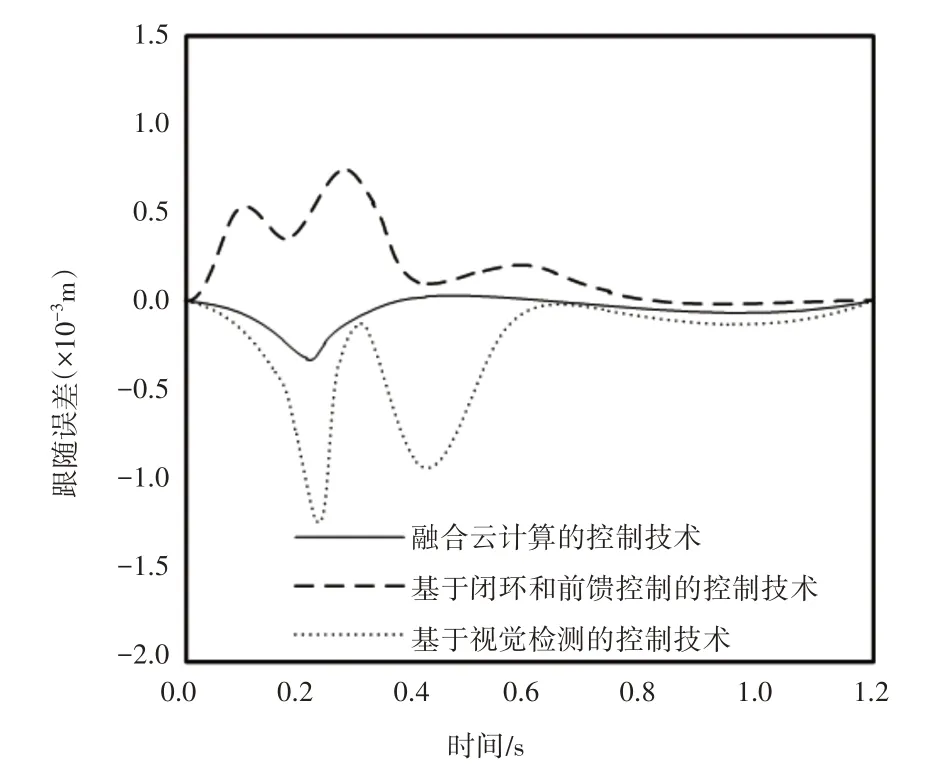

当夹持机构的夹指以0.05m/s运动速度,抓取0.8kg包装产品时,计算夹指和包装产品位置坐标的差值,得到夹指跟随误差。三种技术分拣结构抓取产品的跟随误差曲线,如图3所示。

图3 分拣结构0.05m/s速度下的跟随误差曲线Fig.3 Following Error Curve of Sorting Structure at 0.05m/s Velocity

在图3 中,正值和负值分别为包装产品运动方向的正向和反向。

然后改变夹指运动速度为0.1m/s,抓取0.8kg包装产品,此时三种技术跟随误差曲线,如图4所示。

图4 分拣结构0.1m/s速度下的跟随误差曲线Fig.4 Following Error Curve of Sorting Structure at 0.1m/s Velocity

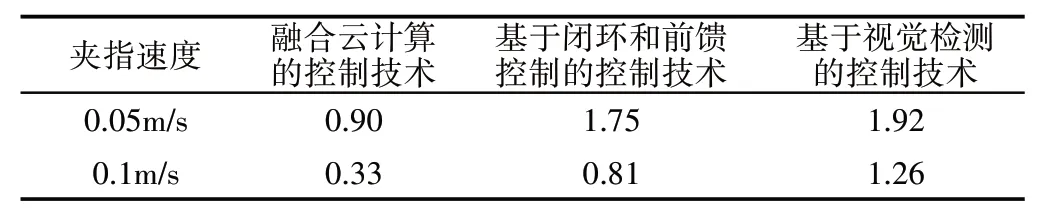

在此基础上,统计跟随误差曲线中的最大跟随误差。不同技术的最大跟随误差对比结果,如表2所示。

表2 最大跟随误差实验对比结果(×10-3m)Tab.2 Maximum Following Error Experimental Comparison Results(×10-3m)

根据上述实验结果可知,当分拣结构运动速度发生变化时,融合云计算的控制技术的夹指最大跟随误差明显小于另外两种传统技术,说明融合云计算的控制技术提高了包装产品位置跟踪精度,同时保证了对速度变化的自适应性。

3.2.2 夹持力超调量测试

当夹指以0.05m/s 速度抓取0.8kg 产品时,设定夹持力为40N,此时三种技术分拣结构末端的夹持力曲线,如图5所示。

图5 0.8kg负载下的分拣结构末端夹持力曲线Fig.5 End Clamping Force Curve of Sorting Structure Under 0.8kg Load

改变包装产品重量为1.1kg,夹指运动速度仍为0.05m/s,设定夹持力为50N,此时,三种技术夹持力曲线,如图6所示。

图6 1.1kg负载下的分拣结构末端夹持力曲线Fig.6 End Clamping Force Curve of Sorting Structure Under 1.1kg Load

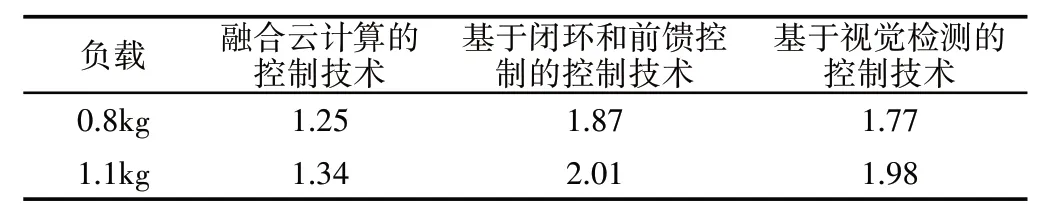

统计夹持力曲线中的超调量。不同技术的夹持力超调量实验对比,如表3所示。

表3 夹持力超调量实验对比结果(N)Tab.3 Experimental Comparison Results of Clamping Force Overshoot(N)

根据上述实验结果可知,当负荷质量发生变化时,利用融合云计算的控制技术得到的分拣结构末端夹持力超调量最小,说明其能够使包装产品夹持更加稳定,同时也保证了桁架机器人柔性分拣结构对负载变化的自适应性。

4 结束语

针对桁架机器人柔性分拣结构,这里融合云计算设计了一种自动化控制技术,减小了分拣结构最大跟随误差和夹持力超调量,从而提高最终的控制效果。但融合云计算的控制技术仍存在一定不足。在今后的研究中,会结合机器人关节空间闭环结构,设计一种输出力矩的自适应规则,通过双闭环视觉伺服控制实时调整阻尼参数,进一步提高桁架机器人对抓取负载变化和抓取速度的自适应性能。