透平膨胀机径向动静压混合气体轴承静特性分析

张晓华,柯长磊,彭 楠,刘立强

(1.中国科学院理化技术研究所,北京 100190;2.中国科学院大学,北京 100190)

1 引言

气体轴承是将气体作为润滑剂的轴承,轴承气以压缩状态存在于转子和轴承之间,形成润滑气膜。

气体轴承具有无摩擦、精度高、清洁无污染和适用特殊工作环境等优点,因此在诸如精密机械、核工业和航空航天等领域被广泛应用。

小型透平膨胀机内含有高速旋转的运动部件,静压气体轴承具有的承载力高、刚度高、精度高等优点,使得透平膨胀机中运动部件具有优异的性能[1-2]。

文献[3]对气体静压轴承进行了理论和实验研究,证明了理论分析的有效性。文献[4]制定了一个设计策略,以最小的功耗实现混合轴承最大的承载力。文献[5]进行混合轴承性能实验,发现实验数据和理论分析具有良好的一致性。文献[6]通过理论和实验研究方法调查动静压混合轴承,发现高转速使得轴承具有更高的承载力。文献[7]对径向静压气体轴承的静态特性进行了分析。文献[8]对静压气体轴承承载特性进行数值计算研究,对比了单双排供气孔对轴承承载力的影响。文献[9]采用Matlab的PDE工具箱求解了静压气体轴承的压力分布,并分析了其静、动态特性。文献[10]对环形节流孔的静压气体轴承进行了数值计算。

这里对动静压混合气体轴承从动压和静压角度进行了分析研究,并将各参数对动静压轴承性能的影响进行分析对比,分析动静压混合气体轴承中的动压效应和节流效应,深入认识轴承工作原理和静态特性,为设计性能优异的气体轴承提供科学的理论指导。

2 动静压混合气体轴承模型

2.1 动静压混合气体轴承的基本方程

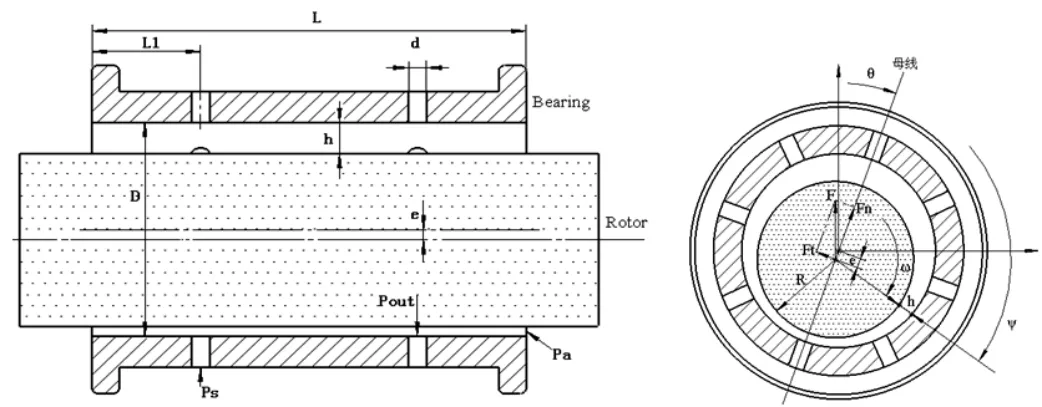

透平膨胀机径向动静压混合静压气体轴承,如图1所示。在转子和轴承之间的楔形间隙中,轴承气被压缩,产生具有承载力的气膜区,使转子和轴承脱离接触,形成无摩擦润滑。

图1 轴承—转子系统结构示意图Fig.1 Structural Diagram of Bearing-Rotor System

在等温条件下,可压缩气体润滑的Reynolds方程的无量纲形式为:

式中:P—无量纲气膜压力;H—无量纲气膜压力(H=;Q—无量纲质量流量;Φ—无量纲周向坐标;ξ—无量纲轴向坐标;τ— 无 量 纲 时 间(τ=ωt);Λ— 轴 承 数;P—气膜压力;Pa—环境压力;h—气膜厚度;Cr—气膜间隙;e—偏心距;ε—偏心率(ε=e/Cr);ω—转子旋转角速度;t—时间;μ—气体动力粘度;R—转子半径;x—周向坐标;z—轴向坐标边界条件:

(1)静压气体轴承端面为环境压力:

(2)沿母线满足周期性边界条件:

P(Φ,ξ)=P(Φ+ 2π,ξ)

2.2 动静压混合气体轴承的静态特性

偏心方向的承载力Fn:

垂直偏心方向的承载力Ft:

总承载力:

姿态角:

静刚度:

3 动静压混合气体轴承雷诺方程求解

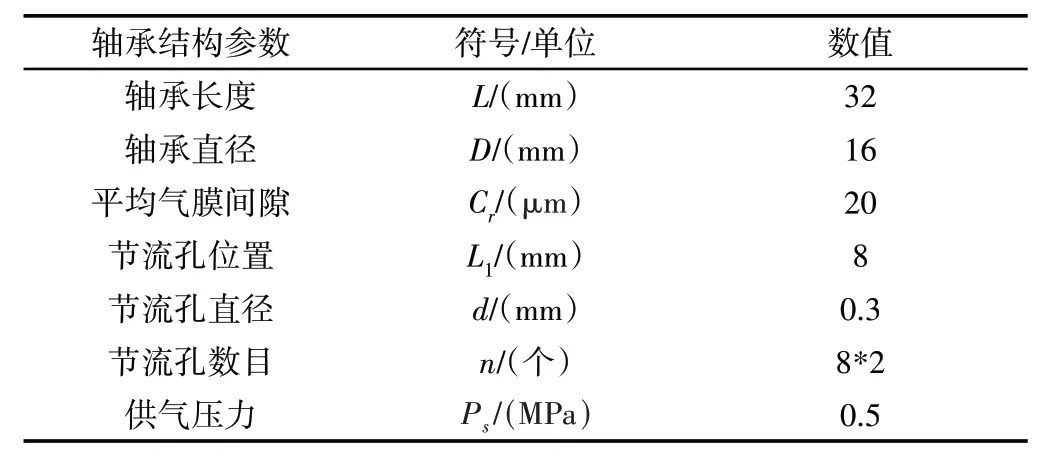

根据气体轴承的基本假设,忽略物理量在气膜厚度方向上的变化,可将气体润滑方程由三维问题简化成二维问题[9],针对轴承基本结构参数,如表1所示。这里采用有限差分格式对气体润滑的Reynolds进行求解,气膜压力的计算公式:

表1 动静压混合气体轴承的基本结构参数Tab.1 Basic Structural Parameters of Hybrid Gas Bearing

其中,

E=Pi,j+1*Hi,j+1-Pi,j-1*Hi,j-1

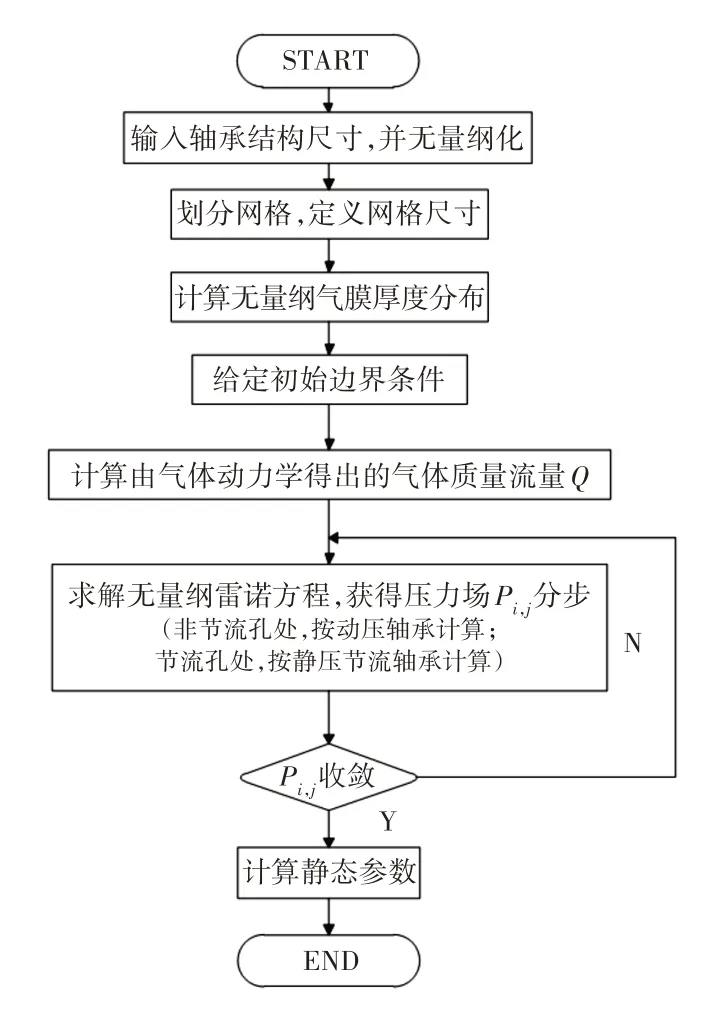

动静压混合气体轴承的气膜压力和静态特性求解过程,如图2 所示。在静压轴承中的非节流孔处,按照动压轴承进行计算;在节流孔处,按静压节流轴承计算,因此只需对气膜压力Pi,j进行迭代计算。

图2 气膜压力求解流程图Fig.2 Flow Chart of Computational Procedure of Gas Film Pressure

采用亚松弛迭代方法,使压力计算值逐渐逼近真实的工作压力。其迭代计算方法为:

相对收敛准则方式:

4 动静压混合气体轴承的特性分析

4.1 动压气体轴承的特性分析

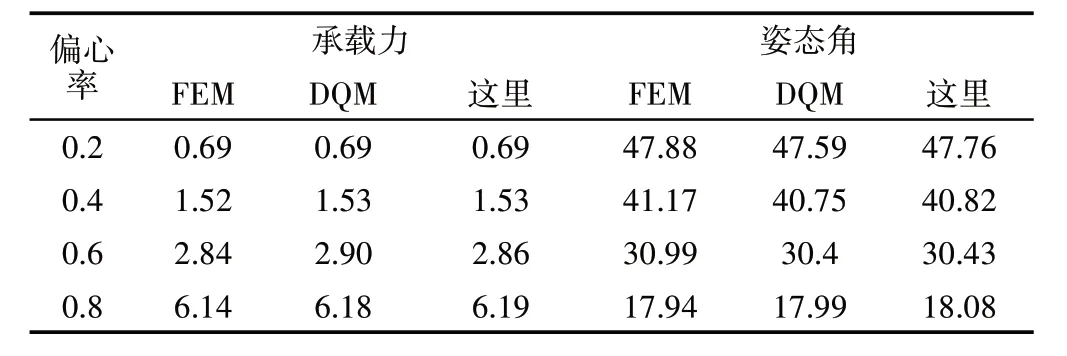

为了验证MATLAB计算程序的准确性,这里将动压轴承计算结果与文献[9]进行对比,如表2所示。对比结果有良好的一致性。

表2 动压轴承计算结果对比Tab.2 Comparison of Calculation Results of Hydrodynamic Bearing

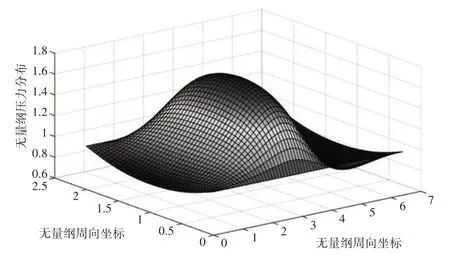

动压气体轴承中,在气体粘性作用下,高速旋转的转子将轴承气卷入楔形间隙中,形成高压区,如图3所示。向楔形间隙不断输送轴承气的位置形成低压区,在高低压气膜压力相互作用下,形成承载力。

图3 动压气体轴承压力分布(ε = 0.4,Λ = 10)Fig.3 Pressure Distribution of Hydrodynamic Gas Bearing(ε = 0.4,Λ = 10)

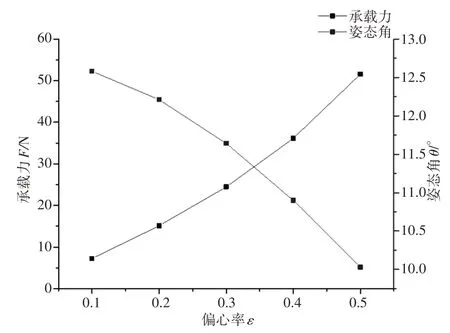

动压气体轴承对承载力和姿态角的影响,如图4所示。偏心率表示转子中心偏离轴承中心的程度。随着偏心率的增加,动压轴承的承载力不断增加,且承载力的斜率k=dfde也在变大,姿态角不断减小。

图4 动压气体轴承偏心率对承载力、姿态角的影响Fig.4 Influence of Eccentricity Ratio on Bearing Loading Capacity and Attitude Angle

表明增大转子偏心率可增加了轴承承载力,提高轴承的静态刚度,降低了垂直偏心方向承载力Ft在承载力F中的比值,从而提高了轴承的稳定性(垂直偏心方向的承载力Ft是导致转子发生涡动的主要因素)。

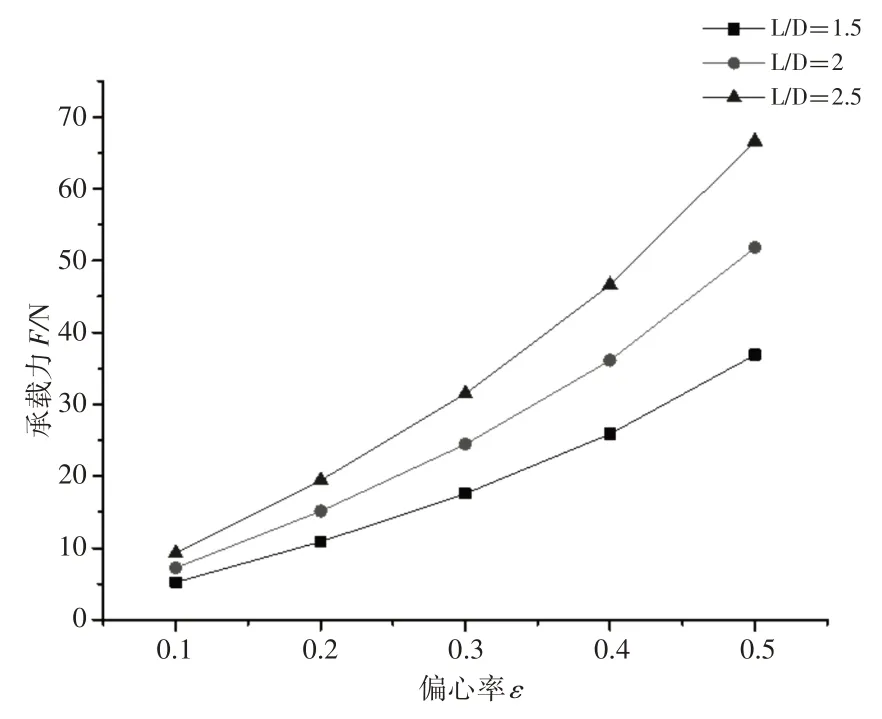

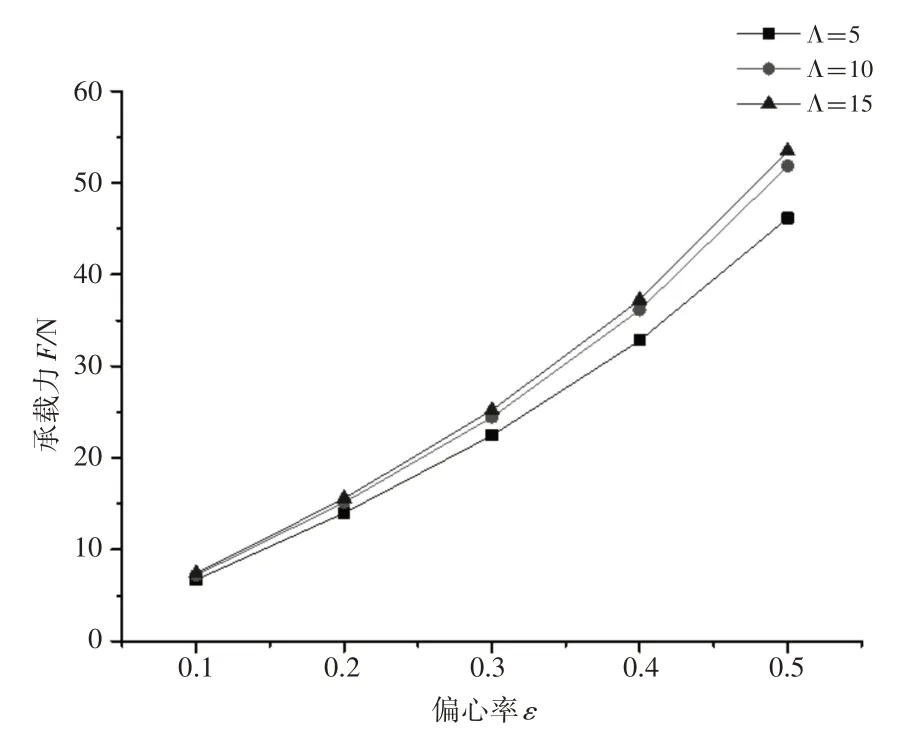

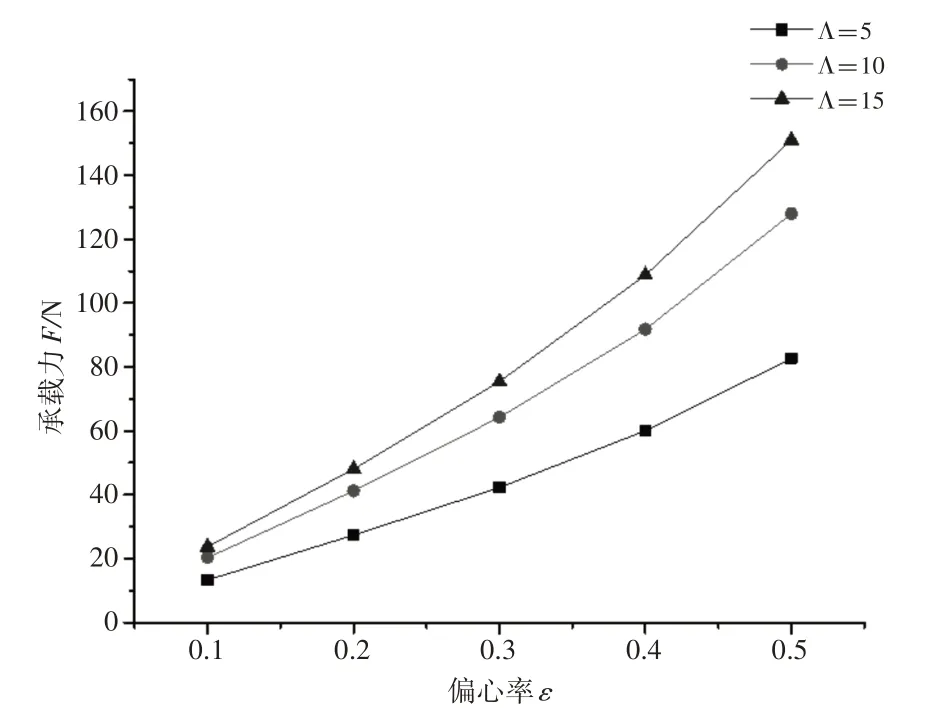

在不同长径比和不同轴承数条件下,偏心率对动压轴承承载力的影响,如图5、图6所示。从图中数据对比看出,不同长径比对轴承承载力影响较大,不同轴承数对轴承承载力影响较小。

图5 不同长径比条件下,偏心率对承载力的影响Fig.5 The Influence of Eccentricity Ratio on Bearing Loading Capacity Under Different Length Diameter Ratio

图6 不同轴承数条件下,偏心率对承载力的影响Fig.6 The Influence of Eccentricity Ratio on Loading Capacity Under Different Bearing Numbers

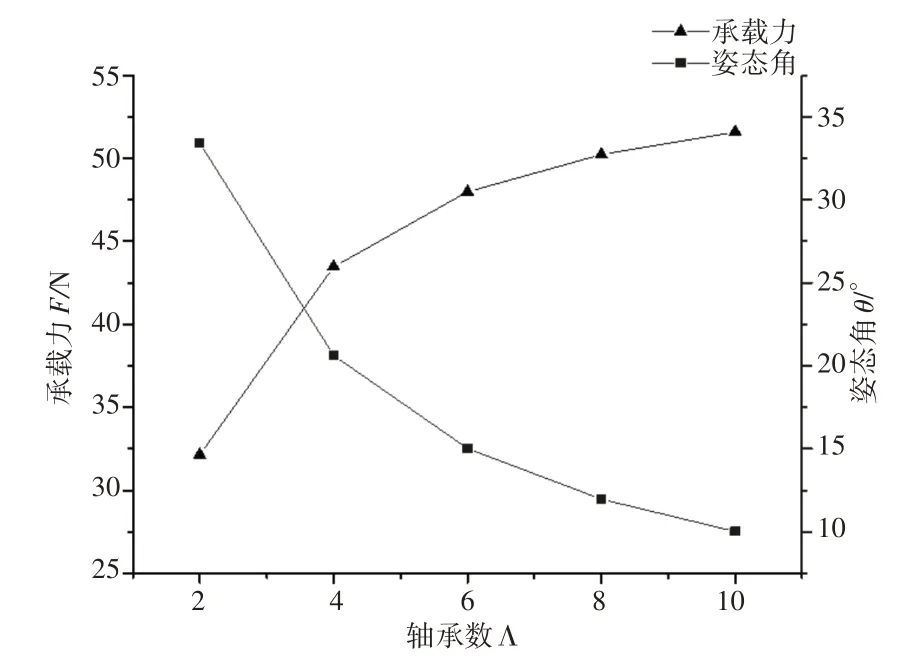

轴承数是转子旋转角速度的无量纲表示形式。随着动压气体轴承转速的提高,轴承的承载力不断增大,姿态角不断减小,如图7所示。

图7 动压气体轴承轴承数对承载力和姿态角的影响Fig.7 Influence of Bearing Number on Loading Capacity and Attitude Angle

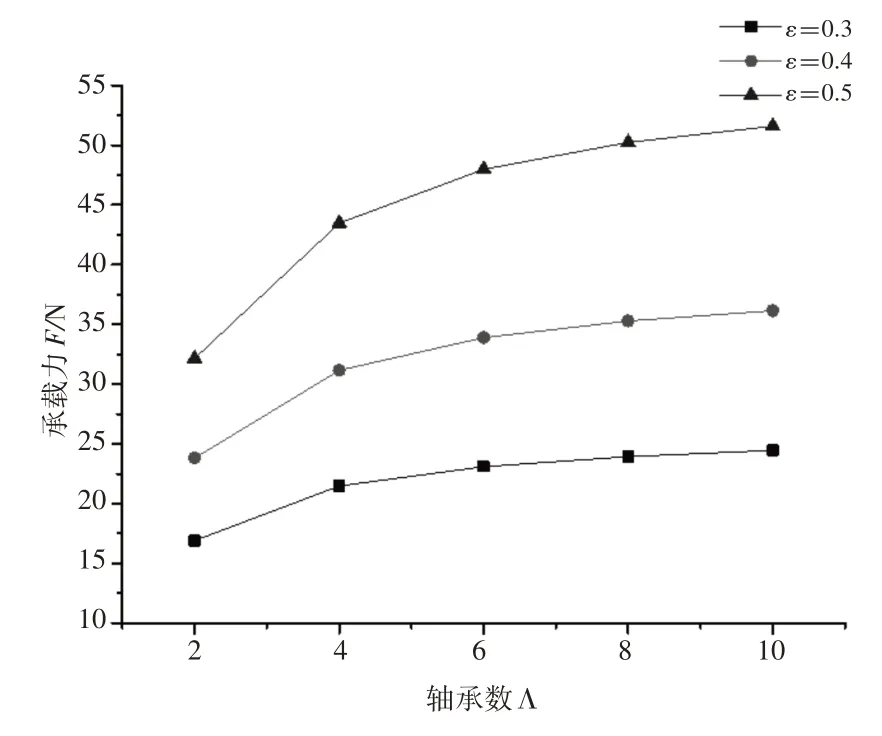

轴承数对轴承承载力的影响,正是动压轴承的动压效应的体现。在粘性气体的作用下,转子将气体带入楔形间隙,不断压缩形成高压气膜区,在压差作用下对转子产生承载力。不同偏心率条件下,轴承数对轴承承载力的影响,发现随着转子转速的不断提高,承载力也不断提高,但趋势变缓,如图8所示;表明动压轴承随着转速的提高,其动压效应越来越弱。

图8 不同偏心率条件下,轴承数对承载力的影响Fig.8 The Influence of Bearing Number on Loading Capacity Under Different Eccentricity

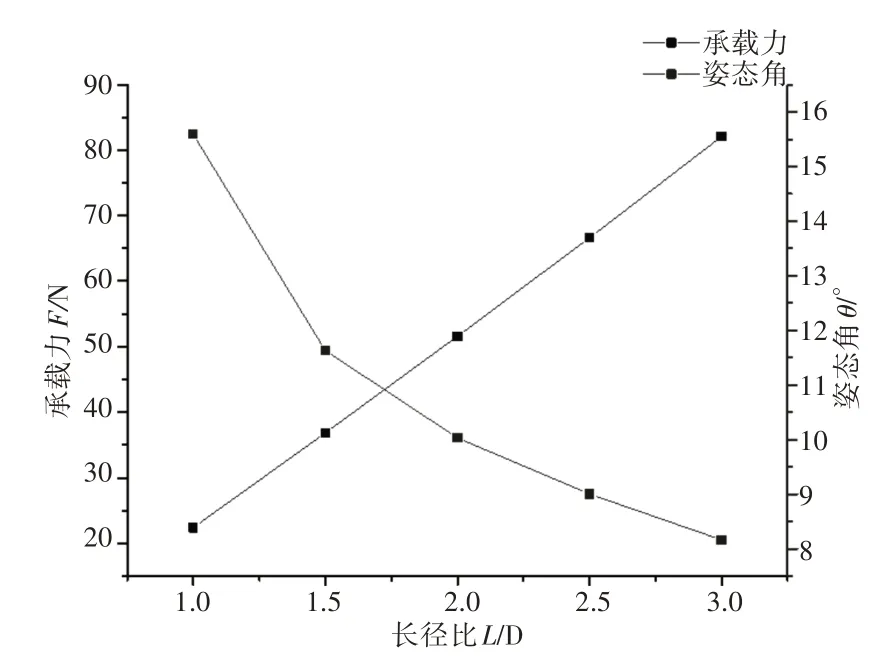

轴承的长径比是轴承的轴向长度L与轴承内直径D的比值。随着轴承长径比的增大,轴承承载力直线上升,姿态角不断减小,如图9所示;表明长径比越大,高压气体泄漏阻力越大,使得承载力越高,转子稳定性越高。

图9 动压轴承长径比对承载力的影响Fig.9 Influence of Length Diameter Ratio of Hydrodynamic Bearing on Loading Capacity

4.2 静压气体轴承的特性分析

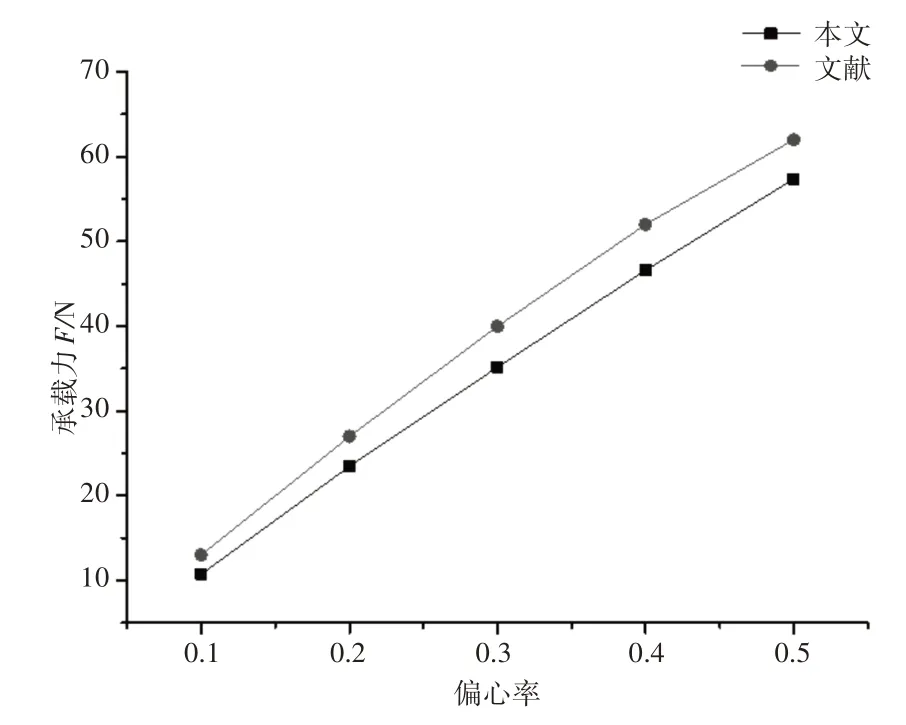

为了验证程序结果的准确性,将静压气体轴承计算结果与文献[9]进行对比,在转速ω= 0,供气压力为Ps= 0.5MPa,其它轴承结构条件相同,两者有良好的趋势一致性,最大误差低于7%,如图10所示。这里计算结果的具有较高的准确性。

图10 静压轴承计算结果对比Fig.10 Comparison of Calculation Results of Hydrostatic Bearing

静压气体轴承是在动压气体轴承的基础上均匀分布16个节流孔,由外部供气设备向静压气体轴承提供高压轴承气,高压气体经过节流孔,产生节流效应。在纯静压气体轴承中,转子偏心状态下,气膜压力与气膜厚度成负相关作用,且沿母线呈轴对称分布,承载力由高压区指向低压区,如图11所示。

图11 纯静压气体轴承压力分布(ε = 0.4,Ps = 5,Λ = 0)Fig.11 Pressure Distribution of Aerostatic Bearings(ε = 0.4,Ps = 5,Λ = 0)

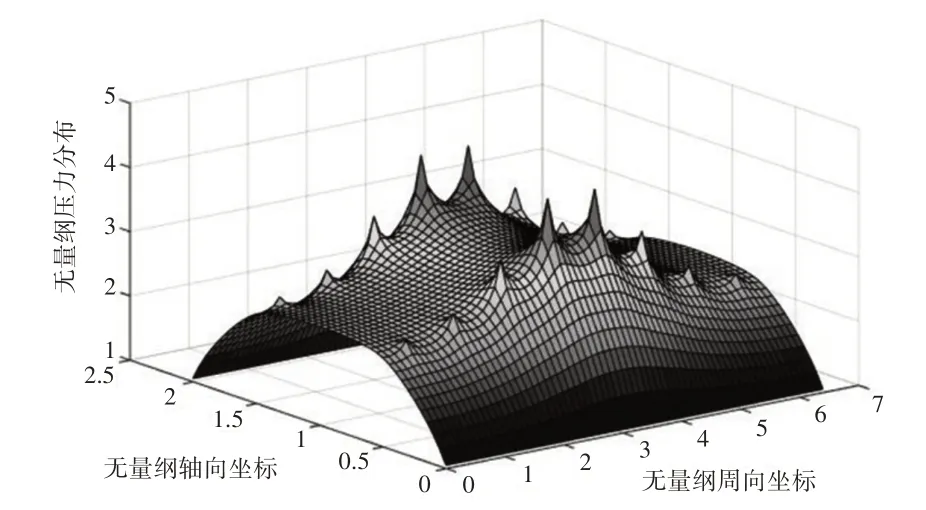

因此,小孔节流式径向静压气体轴承相当于动压气体轴承和纯静压气体轴承的混合轴承。转子在偏心状态下高速旋转,既有动压轴承产生的动压效应同时也有节流孔产生的节流效应。小孔节流式径向静压气体轴承的气膜压力分布是动压效应和节流效应的共同作用产生的,如图12所示。

图12 静压气体轴承压力分布(ε = 0.4,Λ = 10,Ps = 5)Fig.12 Pressure Distribution of Aerostatic Bearings(ε = 0.4,Λ = 10,Ps = 5)

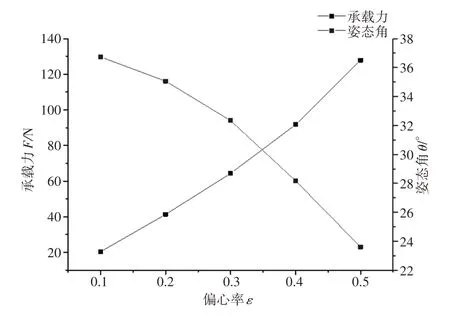

在静压气体轴承中,偏心率对轴承承载力和姿态角的影响规律基本相同,但承载力和姿态角均高于动压轴承产生的承载力和姿态角,如图13所示。这是由于在动压轴承中同时存在正压区和负压区,而在静压气体轴承中,因为节流供气的原因使得整个气膜区均为正压,提高了总承载力F和垂直偏心方向承载力Ft在总承载力中的比值。

图13 偏心率对承载力和姿态角的影响Fig.13 Influence of Eccentricity Ratio on Loading Capacity and Attitude Angle

对比图6,在静压气体轴承中,提高转子的转速,对承载力的提高远高于动压轴承,正是高压气体经节流孔产生节流效应而产生的重要作用。在静压气体轴承中,转子转速越高,轴承承载力的斜率也越高,其静刚度也越高,如图14所示。

图14 不同轴承数下,偏心率对承载力的影响Fig.14 The Influence of Eccentricity Ratio on Loading Capacity Under Different Bearing Numbers

在动压轴承中,随着轴承的增大,转子姿态角不断减小,如图7所示;在静压气体轴承中,轴承承载力不断增大,而姿态角呈现先增大后减小的态势,如图15所示。

图15 轴承数对承载力和姿态角的影响Fig.15 Influence of Bearing Number on Loading Capacity and Attitude Angle of Hydrodynamic Gas Bearing

表明在转子姿态角建立过程中,在转速较低时,节流孔的节流效应起主要作用,使得垂直偏心方向的承载力在总承载力中占比较高,随着转速的提高,动压效应的作用越来越大,转子的稳定性不断提高。

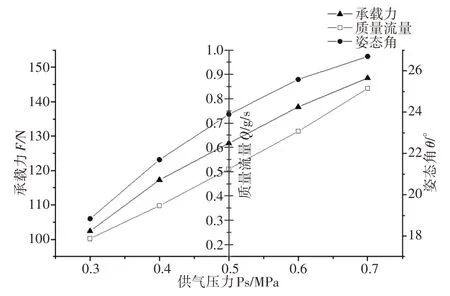

节流孔供气压力对静压气体轴承承载力、转子姿态和轴承耗气量的影响,如图16所示。随着供气压力的增加,轴承的承载力、姿态角和质量流量均不断增加。在增加承载力的同时增加了耗气成本同时也增大了转子不稳定性。

图16 供气压力对承载力、姿态角和质量流量的影响Fig.16 Influence of Air Supply Pressure on Loading Capacity,Attitude Angle and Mass Flow Rate

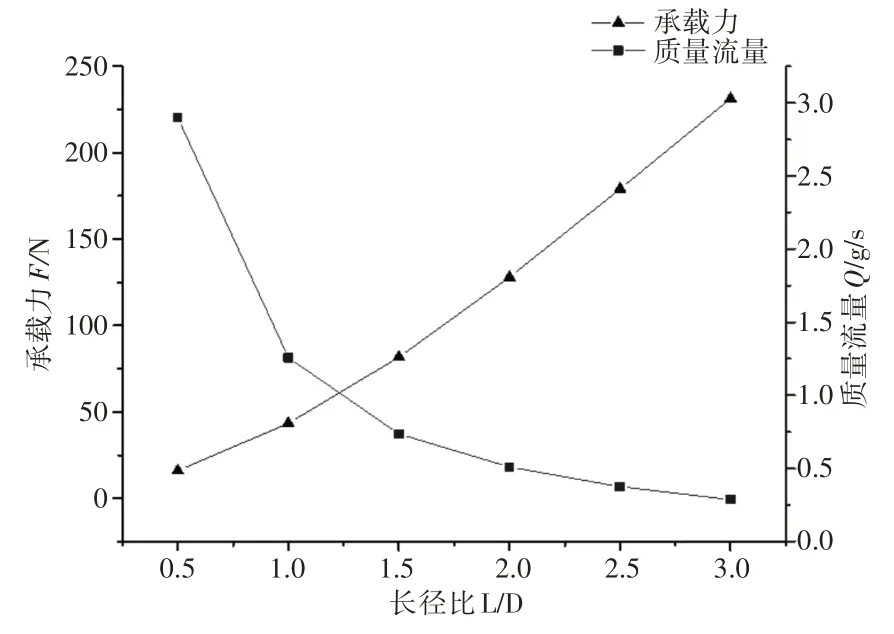

对比图9,在静压气体轴承中,长径比对轴承承载力影响和动压轴承中的影响趋势相同,静压轴承的承载力远大于动压轴承。随着静压气体轴承长径比的增大,轴承耗气量不断下降,如图17所示;证明轴承长径比越大,对高压区的轴承气泄露阻力越大,因此耗气量越小,降低了经济成本。

图17 长径比对承载力、姿态角和质量流量的影响Fig.17 Influence of Length Diameter Ratio on Loading Capacity,Attitude Angle and Mass Flow Rate

5 结论

(1)小孔节流式静压气体轴承实质上是动压气体轴承和静压气体轴承的混合轴承,因此动静压混合气体轴承的特性是动压效应和节流效应共同作用的结果。

(2)计算结果表明:增大偏心率、提高转速、增大供气压力,采用轴承大长径比均可以提高动静压混合气体轴承的承载力。

(3)在动静压混合气体轴承中,高偏心率和高转速条件下,可增大气膜刚度;增大偏心率和提高转速可降低转子姿态角,提高转子稳定性。

(4)采用大长径比的轴承,可以增加轴承内高压气体泄漏阻力,有利于降低轴承耗气量,提高轴承的承载力。