基于ADAMS的混匀仪振动系统优化分析

王立新,万 卓,李 晶,彭洋洋

(1.郑州大学机械与动力工程学院,河南 郑州 450001;2.广东顺德创新设计研究院,广东 佛山 528311)

1 引言

混匀仪作为储存及混匀液体样本的主要仪器,大范围的存在于各种医疗和生物实验室,自动化混匀体系,能够代替重复的人工操作,快速地达到使用者的混匀或保温需求[1]。Thermo-Mixer C型号混匀仪的性能领先于市面上的大部分同类产品,其振动系统的支撑机构主要由八个球铰组成,支撑机构的稳定性直接决定混匀仪工作时的稳定性,所以研究此型号混匀仪的球铰副有较大意义。国内外不少学者对含球铰副的机构有较为深入的分析;文献[2]研究了球铰和旋转铰间隙对一种机构的影响情况,结果显示间隙对机构的动态特性和振动频率影响较大;文献[3]建立了一种改进的间隙接触力模型,并对含间隙四连杆机构进行了动力学仿真分析,发现间隙对机构的角加速度和运动稳定性有较大影响;文献[4]分析了间隙球铰中摩擦力模型和摩擦因数对系统动态特性的影响,发现摩擦力模型对系统影响较小,但是摩擦因数的大小对系统动态特性影响较大,可以看出球铰副的研究重点在于间隙和摩擦因数[5]。文中主要分析不同球铰间隙和不同摩擦因数对轴承和球铰接触力的影响,并通过正交试验优化这两个参数,达到降低接触力的目的,最终提高相关零件的使用寿命。

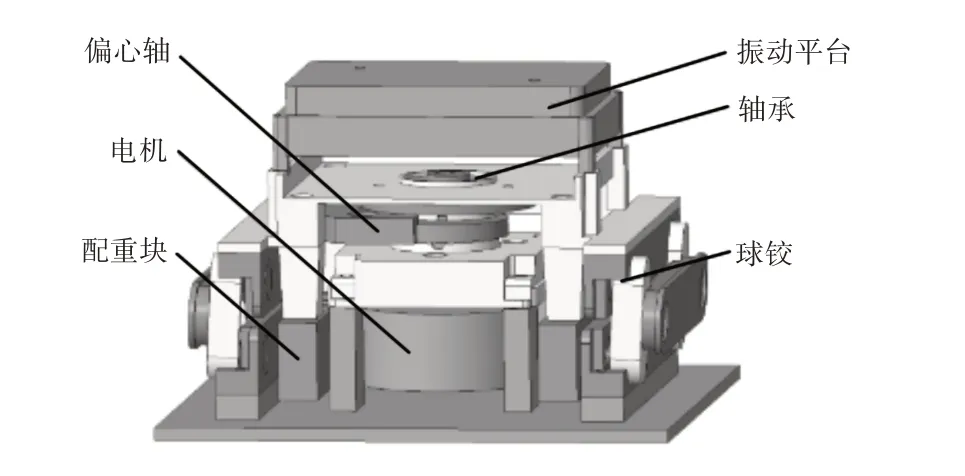

2 混匀仪振动系统结构分析

混匀仪ThermoMixer C型的振动系统的主要结构,如图1所示。直流电动机驱动偏心轴产生1.5mm的偏心位移,偏心轴通过轴承带动振动平台围绕直径为3mm的圆中匀速摆动,等效于平台在水平面相互垂直的两个方向产生往复交替的振动位移。振动平台的四周通过八个球铰与底部相连防止其产生竖直方向的转动,下方配重块用来平衡上边负载的质量,使整个振动平台的重心下移,减小其与偏心轴的偏心质量重心在竖直方向上的高度差,降低转动时作用在偏心轴及上下轴承的不平衡力矩。

图1 混匀仪ThermoMixer C主要结构模型Fig.1 The Major Structural Model of ThermoMixer C

市面上同类型的混匀仪均靠电机带动偏心轴实现XY平面内反复振动,区别较大的是振动平台周围的支撑机构。文中研究的ThermoMixer C的支撑机构为八个球铰,理想中的球铰应该是球座和球完全贴合,由于两个零件接触的地方不可能完全光滑,所以需要保留一定间隙来减小摩擦力。间隙的存在使得球座与球心不再紧密贴合,它们的相对转动不再绕着公共球心,运动时必然会相互碰撞,导致系统运动产生较大的偏差,如图2 所示。球座和球之间的滑动接触会产生摩擦力,在两部件碰撞和接触一定的情况下,摩擦力主要由摩擦因数决定。

图2 间隙球铰截面图Fig.2 The Sectional View of Clearance Spherical Joint

经检测球头的材料为40Cr,球座的材料为POM,查机械设计手册可知钢与聚甲醛在有润滑的状态下的摩擦因数为0.02左右,通过三坐标测量仪测量出球铰间隙为0.07mm。

3 仿真前处理

3.1 振动系统建模及约束

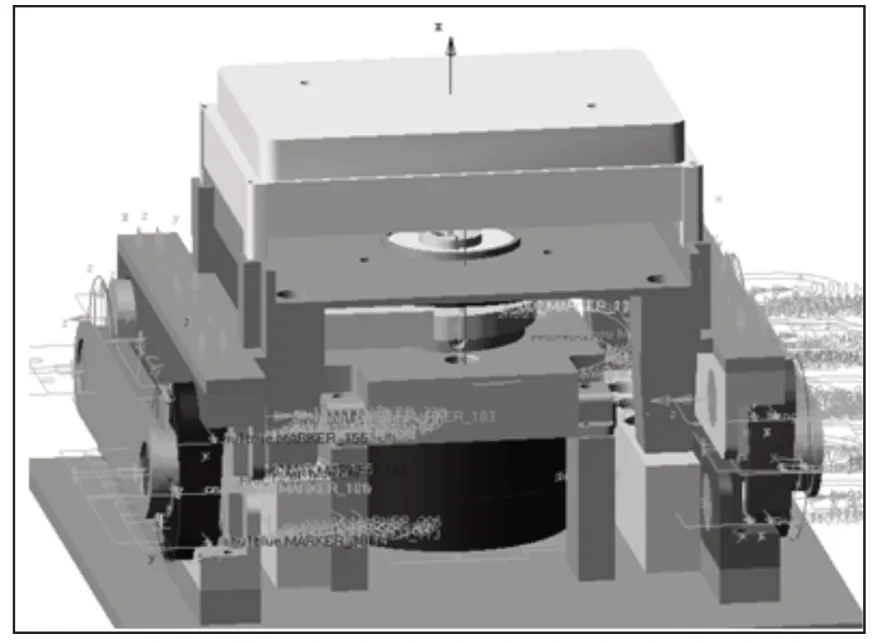

为了探究球铰间隙和摩擦因数对整机运行情况的影响,使用ADAMS虚拟样机技术对ThermoMixer C的支撑机构进行分析和仿真研究。通过CREO三维建模软件对整机进行建模,并对模型相对复杂的地方在不影响仿真的情况下进行简化处理[6]。模型实体转为Parasolid格式导入ADAMS中,把每个零件添加相应的材料,对于材料库缺少的材料,需要在部件中设置材料的密度,杨氏模量和泊松比[7]。由于CREO 与ADAMS 无法共用约束,所以需要在ADAMS中重新添加约束,混匀仪的整体拓扑结构,如图3所示。由于需要输出接触力的相关数据,所以轴承与偏心轴之间设置为接触,间隙设置为0.05mm,摩擦因数为0.001。振动系统在ADAMS中完全约束后的仿真模型,如图4所示。

图3 振动系统在ADAMS中的拓扑结构Fig.3 Topological Structure of Vibration System in ADAMS

图4 振动系统在ADAMS中的仿真模型Fig.4 Simulation Model of Vibration System in ADAMS

3.2 接触力及摩擦力模型

ADAMS软件中提供了一种计算接触力的方法,即冲击函数法(Impact),这种方法是通过Impact函数计算两个构件之间的接触力,相互接触的两构件间产生的弹性力和阻尼力是其主要组成部分[8]。其中弹性力为Hertz接触力,阻尼力是关于碰撞压入位移δ和碰撞速度δ̇的函数,计算公式为[9]:

式中:δ—压入位移;δ̇—碰撞速度,根据Hertz接触假设,n取值为1.5。STEP( )

δ,0,0,δmax,cmax—瞬时阻尼系数,计算公式为:STEP( )

δ,0,0,δmax,cmax=

式中:cmax—最大阻尼系数;δmax—允许最大压入位移值。

接触力中计算摩擦力的方法是Ambrósio 建立的一种Coulomb 模型的摩擦力模型,其引入的两个极限速度,可以动态地修正摩擦因数,计算公式为:

式中:μd—动摩擦因数;vs—静滑移速度。

4 ADAMS仿真分析

4.1 仿真数据验证

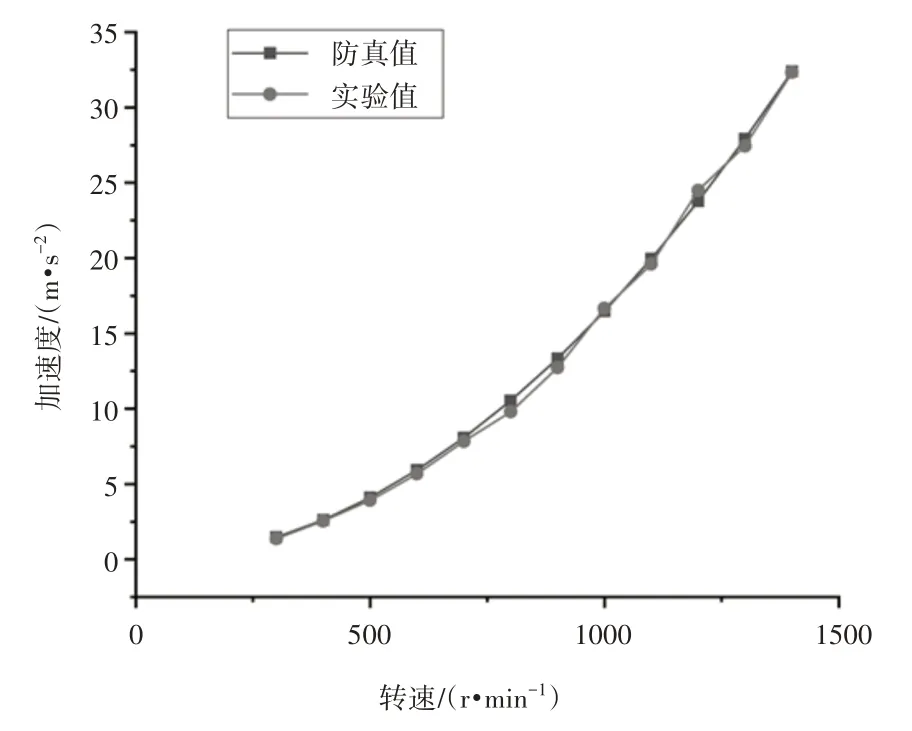

在振动平台负载为0.2kg(即加载2ml试管模块,以下仿真分析均在此工况条件下进行),球铰间隙和摩擦因数均为默认状态下进行仿真分析,并与文献[1]的实验结果进行比较,(300~1400)r/min转速下加速度的仿真值与文献[1]实验结果的对比图,如图5所示。可以看出仿真值与实验值基本吻合,由此可以验证出ADAMS仿真数据的可靠性。

图5 加速度仿真值与实验值对比Fig.5 Comparison of Accelerated Simulation and Experimental Values

4.2 不同间隙及摩擦因数仿真分析

本次优化目标为:在设计变量的范围内使混匀仪Thermo-Mixer C 振动系统中轴承和球铰所受的接触力最小。约束条件为:保证原有结构及运动方式不变,防止球头与球座脱离,则球头应小于球座的直径,并且大于球座开口处的直径,即:0mm<球铰间隙<0.5mm。

首先测试不同球铰间隙下振动系统的响应情况,将转动副的驱动速度设置为314.2rad/s,即3000r/min,振动平台负载设置为314.2rad/s,即3000r/min,振动平台负载设置为0.2kg,球铰的接触力中的静摩擦力系数和动摩擦因数分别设置为:0.02、0.01,仿真时间设置为5s,步长设置为0.003。

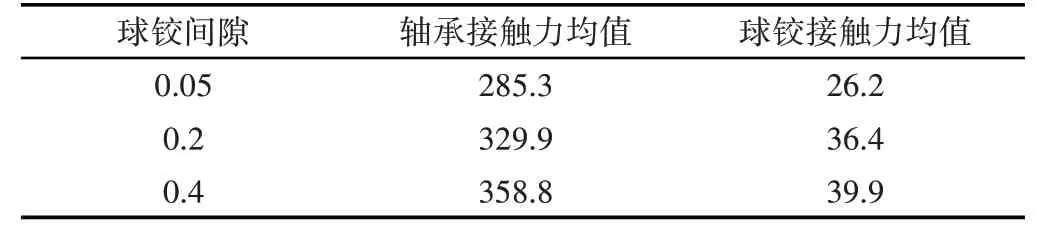

在这种条件下分别对球铰间隙为0.05mm、0.2mm 和0.4mm时的情况进行了动力学仿真,三种间隙下的轴承和球铰接触力均值,随着间隙的增大两种接触力均有上涨趋势,轴承接触力的增值大于球铰接触力,如表1所示。图6(a)、图6(b)分别为0.05mm和0.4mm间隙下轴承接触力在X方向上的分量,可以看出随着间隙的增大,接触力曲线的波动更加明显,极值也随之增大,并且波动和极值主要集中在波峰和波谷处。图6(c)、图6(d)分别为两种间隙下球铰接触力沿X方向上的分量,曲线的波动和极值同样随着间隙的增大而增大,说明随着间隙的增大,球头与球座之间的碰撞力随之增大,这是由于间隙的增大减少了球头和球座的碰撞时间。

表1 不同间隙下的接触力均值Tab.1 Mean Contact Force Under Different Gaps

图6 不同间隙下的接触力图像Fig.6 Contact Force Images Under Different Gaps

接下来分析不同摩擦因数下的情况,球铰间隙设置为0.05mm,其余设置与之前相同。从仿真结果中可以看出摩擦因数对两种接触力的波动和极值的影响相对于间隙并不明显。不同摩擦因数下轴承接触力和球铰接触力的均值,可以看出摩擦因数对两种接触力的影响明显弱于球铰间隙,轴承接触力的均值随摩擦因数的增大而减小,球铰接触力则是先减小后增大,中间存在一个极小值,如表2所示。

表2 不同摩擦因数下的接触力均值Tab.2 Mean Contact Force Under Different Friction Factors

5 正交试验分析

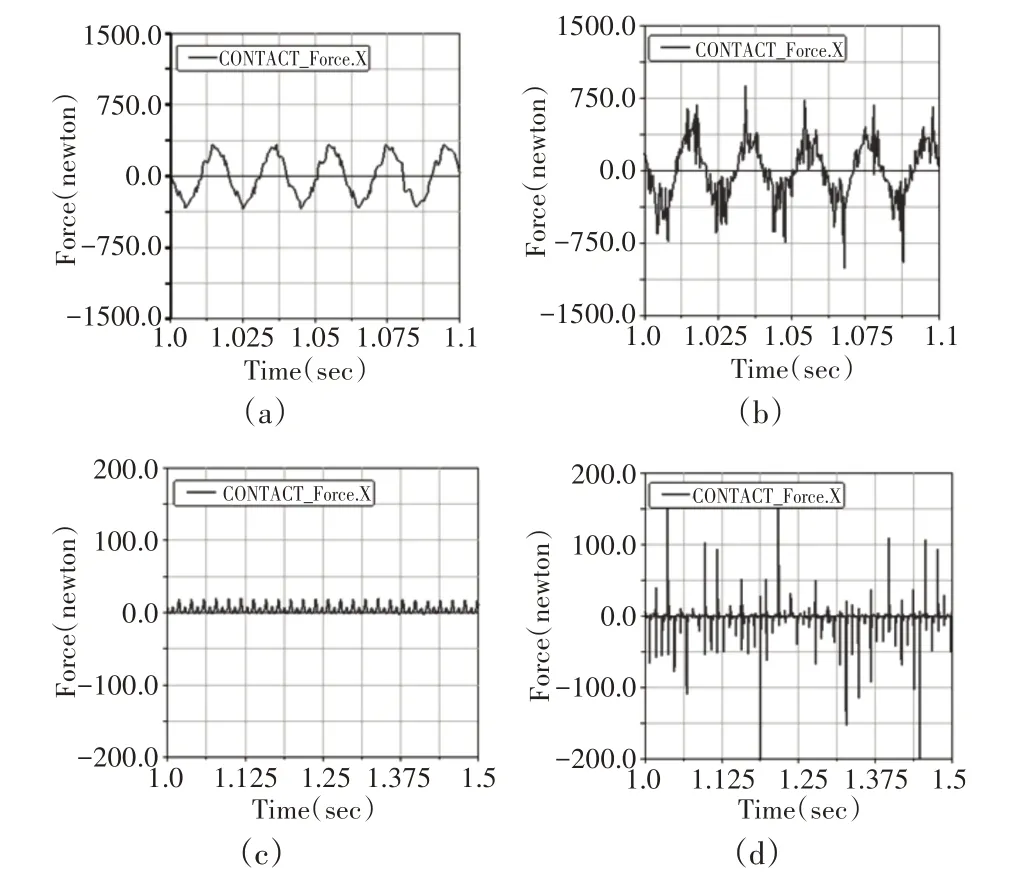

在不影响效果的前提下,利用正交试验设计可以有效地减少试验次数[10]。球铰间隙和摩擦因数作为正交试验的两个因素,由上文分析可知,混匀仪的转速对振动平台和偏心轴的离心惯性力影响较大,为了对比它与之前两个因素对结果的影响程度,用转速作为第三个因素。根据本次优化目标和约束条件,每个因素设置五个水平,如表3所示。

表3 ADAMS仿真试验设计Tab.3 ADAMS Simulation Test Design

采用L25(56)的正交表,试验次数为25次[11]。本试验在混匀仪负载为0.2kg的情况下,输出轴承接触力和球铰接触力两个仿真参数作为试验指标,探究以上三个因素对结果的影响情况,在设置的五种水平中找出接触力最小的组合。

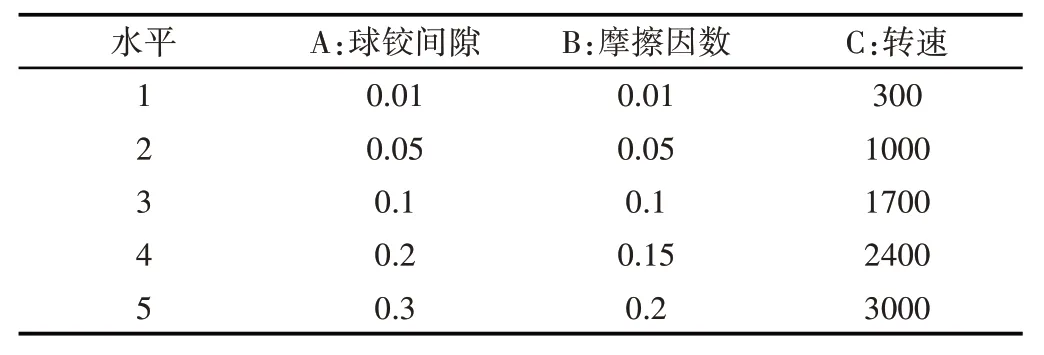

以轴承接触力均值曲线图,如图7所示。可以看出转速对轴承接触力的影响最大,并且接触力的增长速率随转速的增长而逐渐增大,说明高转速对接触力的影响更加明显。球铰间隙的极差大于摩擦因数的极差,可以看出球铰间隙相对于摩擦因数来说对试验指标的影响较大。轴承接触力随着球铰间隙的增大先减小后增大,在0.05mm间隙时为最低点,这是由于间隙小于0.05mm后,球和球座已经接近完全贴合,它们的接触面变大,摩擦力随之增大,进而接触力增大。摩擦因数对试验指标影响最小,随着摩擦因数的增大,接触力同样先减小后增大,整体变化幅度不大,说明摩擦力的增大有助于减小接触力,但是增加到一定范围则会出现相反的效果。所以球铰的摩擦因数选择最低点0.1较好,对于轴承接触力指标选择参数组合为A2B3C1。

图7 轴承接触力均值图Fig.7 Mean Value Diagram of Bearing Contact Force

以球铰接触力均值曲线图,如图8所示。与轴承接触力的情况基本一致,主要的影响因素也是转速,并与球铰接触力成正相关。间隙为仅次于转速的影响因素,与轴承接触力的情况相似,球铰接触力随着间隙增大先减小,0.05mm时到达最低点,之后呈上升趋势,随着间隙不断增大,球头快速撞击球座产生的碰撞力就越大,碰撞次数会随之下降,小于0.05mm间隙时碰撞次数为主导,大于0.05mm之后碰撞力成为主导,所以平均接触力就会呈现这种先减后增的情况。

图8 球铰接触力均值图Fig.8 Mean Value Diagram of Contact Force of Spherical Hinge

摩擦因数的增大可以小幅度地降低球铰接触力,图7摩擦因数为0.15时接触力到达最低点,因此对于球铰接触力指标选择参数组合为A2B4C1。

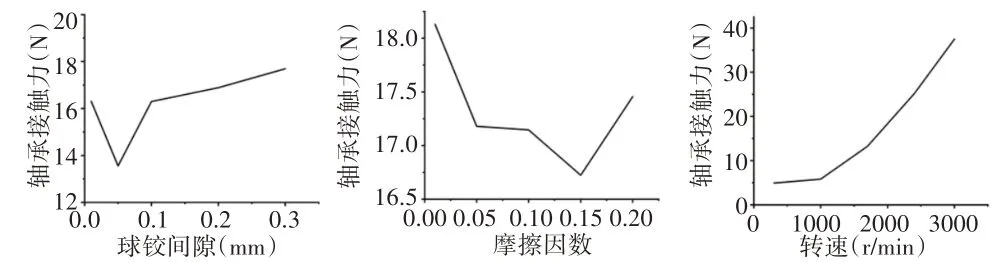

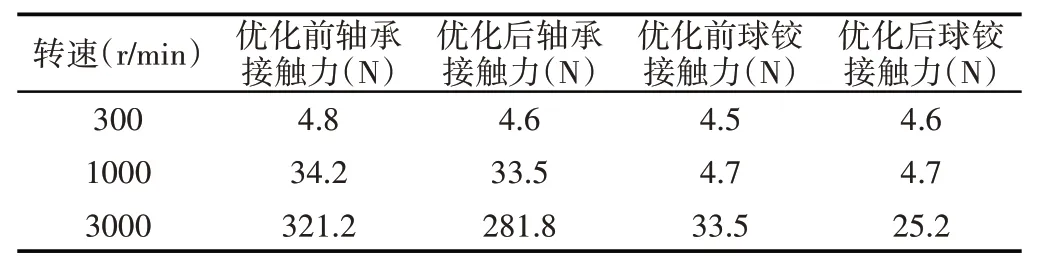

转速和两种接触力一直成正相关,并且转速对接触力的影响远远大于其他两个因素,所以正交试验结果暂时不考虑转速。轴承接触力的极差远大于球铰接触力,所以要优先考虑轴承的受力情况。综合以上分析结果,选取球铰间隙0.05mm,摩擦因数0.1为最优组合参数,测试此状态下的轴承接触力和球铰接触力,并与混匀仪优化前的参数(球铰间隙0.07mm,摩擦因数0.02)进行仿真比对,优化前后的接触力均值,如表4所示。

表4 优化前后接触力均值Tab.4 Mean Contact Force Before and After Optimization

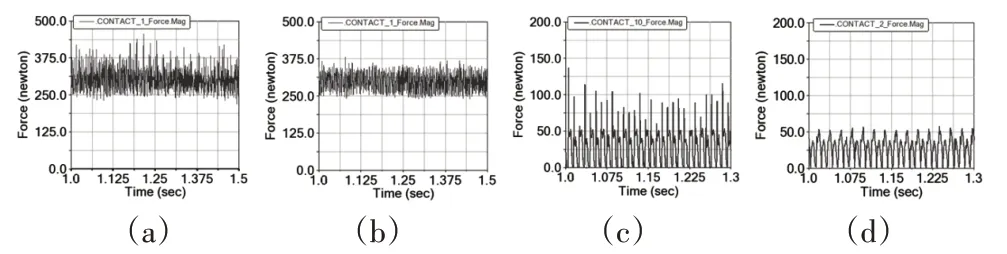

可以看出优化后的接触力均有所下降,低转速下效果不明显,高转速下较为明显,图9(a)、图9(b)分别为3000转速时优化前后的轴承接触力曲线,图9(c)、图9(d)分别为3000转速时优化前后的球铰接触力曲线,优化后的接触力图像的极值和整体波动均小于优化前的接触力,符合正交试验分析结果,达到了优化的效果。

图9 优化前后的接触力图像Fig.9 Contact Force Images Before and After Optimization

6 结论

(1)通过正交试验方法对混匀仪振动系统进行仿真优化,得到最优组合参数为0.05球铰间隙,0.1摩擦因数,对比优化前的仿真数据,发现轴承与球铰接触力在高速状态下有明显下降,下降幅度分别为12.3%和24.8%,并且接触力峰值波动也有所降低,达到了优化的效果。

(2)转速对两种接触力的影响最大,球铰间隙其次,摩擦因数最小。球铰间隙的存在会增加振动系统的不稳定性,在大于0.05mm时,间隙越大,轴承和球铰的接触力曲线的波动就更加明显,球头和球座的碰撞更加剧烈,接触力极值也随之增大,小于0.05mm则相反,所以在摩擦力合适的范围内应尽可能的选择合适的球铰间隙,减弱间隙对系统造成的不稳定响应。

(3)摩擦因数对振动系统的影响相对较小,轴承和球铰接触力随着摩擦因数的增大先减小到一个最低点,随后产生反弹,继续增大,可以看出在一定范围内,摩擦力对系统运行有稳定作用,超出这个范围则会失效。