基于DEFORM-3D的镁合金齿轮热锻成形工艺优化

刘俊杰,段兴旺,刘宝胜

(1.朔州陶瓷职业技术学院 陶瓷材料分析与应用系,山西 怀仁 038300;2.太原科技大学 材料科学与工程学院,太原 030024)

近年来,节能减排、结构轻量化受到各国的重视[1]。发展满足结构性能的轻量化材料已成为研究热点。镁及其合金作为最轻的金属结构材料具有广泛的应用前景[2]。目前,镁合金制品大多为压铸件,其力学性能较差,缺陷较多。而变形镁合金的微观组织细小且均匀,同时拥有优良的综合力学性能,但镁属于密排六方晶体结构,在室温进行塑性变形较为困难,在高温下又易造成晶粒粗大和表面氧化,塑性变形产品极少。直齿锥齿轮作为重要的传动机构,其服役环境差,承受载荷大,磨损严重,因此对其组织和性能有较高的要求。研究镁合金直齿锥齿轮的热锻成形工艺,对完善镁合金塑性成形体系,实现结构轻量化有重要的意义。有学者已对镁合金齿轮的锻造工艺做了研究。Liu J等[3]采用有限元模拟技术研究了AZ31B镁合金齿轮的预锻和终锻工艺,讨论了不同形状的模具对预锻工艺的影响,并确定了最佳的模具形状。H Li等[4]基于两阶段成形技术,研究了铸态AZ31镁合金在250 ℃~400 ℃下的齿轮锻造工艺,认为锻造AZ31镁合金齿轮的最佳温度范围为280 ℃~380 ℃.李南南[5]研究了预挤压态AZ31镁合金齿轮的锻造成形工艺,并对加工路径进行了优化。王晨[6]通过数值模拟方法研究了AZ61镁合金齿轮的热锻成形工艺,并对其工艺进行了实验验证。

本文采用DEFORM-3D软件作为数值模拟平台,基于Visual Fortran软件对铸态AZ80A镁合金的DRX动力学模型和DRX晶粒尺寸模型进行二次开发,然后基于正交试验设计,对AZ80A镁合金直齿锥齿轮的模锻成形工艺进行优化分析,获得最佳的热锻成形工艺参数组合。

1 材料实验结果及模型

在我们之前的研究中,对商用铸态AZ80A镁合金在683 K下均匀化处理20 h,经均匀化处理后合金的平均晶粒尺寸为203 μm[7].同时,采用Gleeble-3800热模拟试验机对均匀化后的合金进行等温热压缩试验,试验温度分别为623 K、648 K、673 K、698 K、723 K,应变速率分别为0.001 s-1、0.01 s-1、0.1 s-1、1 s-1,变形量为60%(真应变为0.916 3).获得经均匀化处理后合金的双曲正弦本构模型、DRX动力学模型、DRX晶粒尺寸模型[8],分别为:

(1)

(2)

(3)

2 模型的二次开发

采用DEFORM-3D软件进行有限元模拟,并在其平台上进行二次开发。将所构建的流变应力模型导入DEFORM材料库中,获得材料的应力-应变曲线,用于后续模拟工作。但是,DEFORM软件自带的微观组织演变模型并不适用本文所构建的模型。因此,为了精确模拟AZ80A镁合金在热塑性变形过程中的微观组织演变过程,需要将构建的DRX动力学模型和DRX晶粒尺寸模型进行二次开发,并耦合到DEFORM中进行热塑性变形数值模拟。

二次开发完成后,在DEFORM-3D的前处理中,点击Advance中的User选项,自定义用户变量。自定义用户变量如表1所示。

表1 自定义用户变量Tab.1 User defined variable

3 直齿锥齿轮热锻成形工艺优化

3.1 直齿锥齿轮几何模型

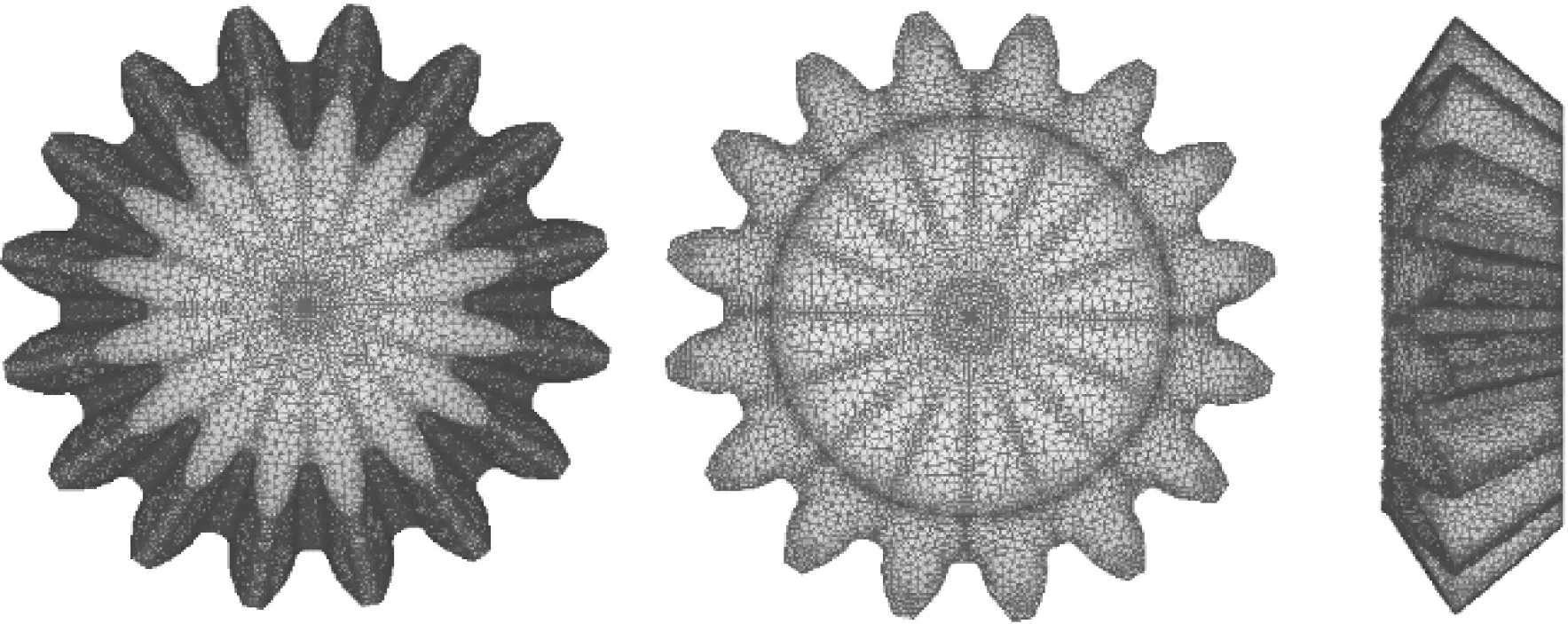

表2为直齿锥齿轮的标准化参数。基于表2的数据,采用SolidWorks三维造型软件对直齿锥齿轮进行三维造型。根据直齿锥齿轮的形状特点,取1/16模型即一个齿进行模拟,以提高计算效率。采用绝对方式进行网格划分,Size Ratio为3,最大网格尺寸为1 mm.

表2 直齿锥齿轮标准化参数Tab.2 Standard parameters of spur bevel gear

3.2 正交试验方案设计

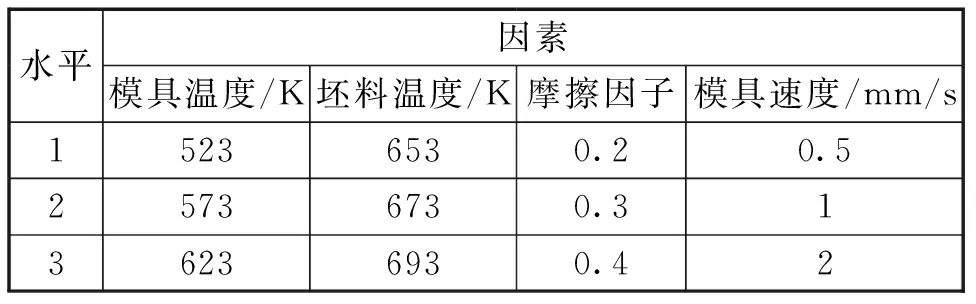

镁合金塑性变形过程中,模具温度、坯料温度、摩擦因子和模具速度是影响镁合金热锻成形的主要因素。在正交试验方案设计过程中,对模具温度、坯料温度、摩擦因子和模具速度进行工艺优化数值模拟。表3为正交试验因素水平表。由表3可知,本次试验包含3个水平和4个因素,因此,选用L9(34)型正交表进行设计计算。

表3 试验因素水平表Tab.3 Test factor level table

通过对正交设计结构矩阵的计算,如表4所示,得到9组不同的锻造工艺参数。采用DEFORM-3D有限元分析软件,对表4中的每组工艺参数组合进行数值模拟计算。试验因素外的其它参数,要严格控制其一致性。本正交试验采用最大成形载荷作为优化指标,找到AZ80A镁合金直齿锥齿轮最优的锻造工艺参数组合。

表4 正交试验方案Tab.4 Orthogonal test scheme

3.3 正交试验结果分析

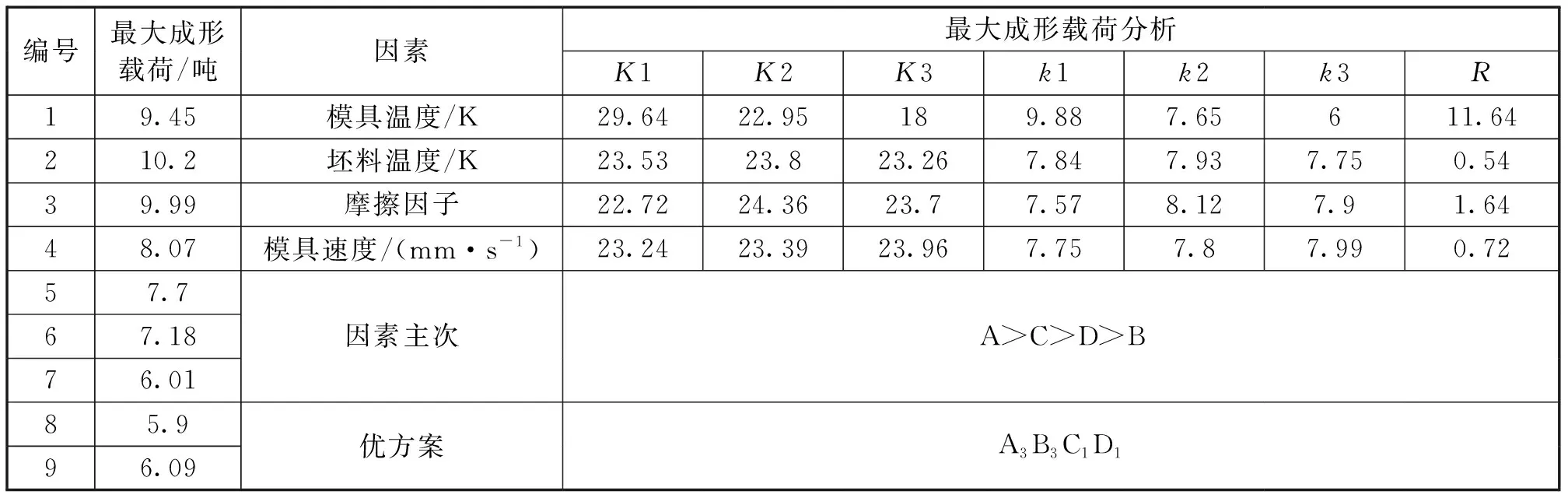

表5为基于有限元模拟结果和正交试验所得到的数据。表中,Ki表示水平号为i时所对应的试验结果之和;ki=Ki/s,其中,s为水平数;R为极差,为Ki的最大值与最小值之差[9]。R值反应了因素对试验指标的影响程度。R值越大,说明该因素对试验指标的影响程度越大。由表5可知,各因素对最大成形载荷的影响程度为:模具温度>摩擦因子>模具速度>坯料温度。

表5 正交试验结果分析Tab.5 Analysis of orthogonal test results

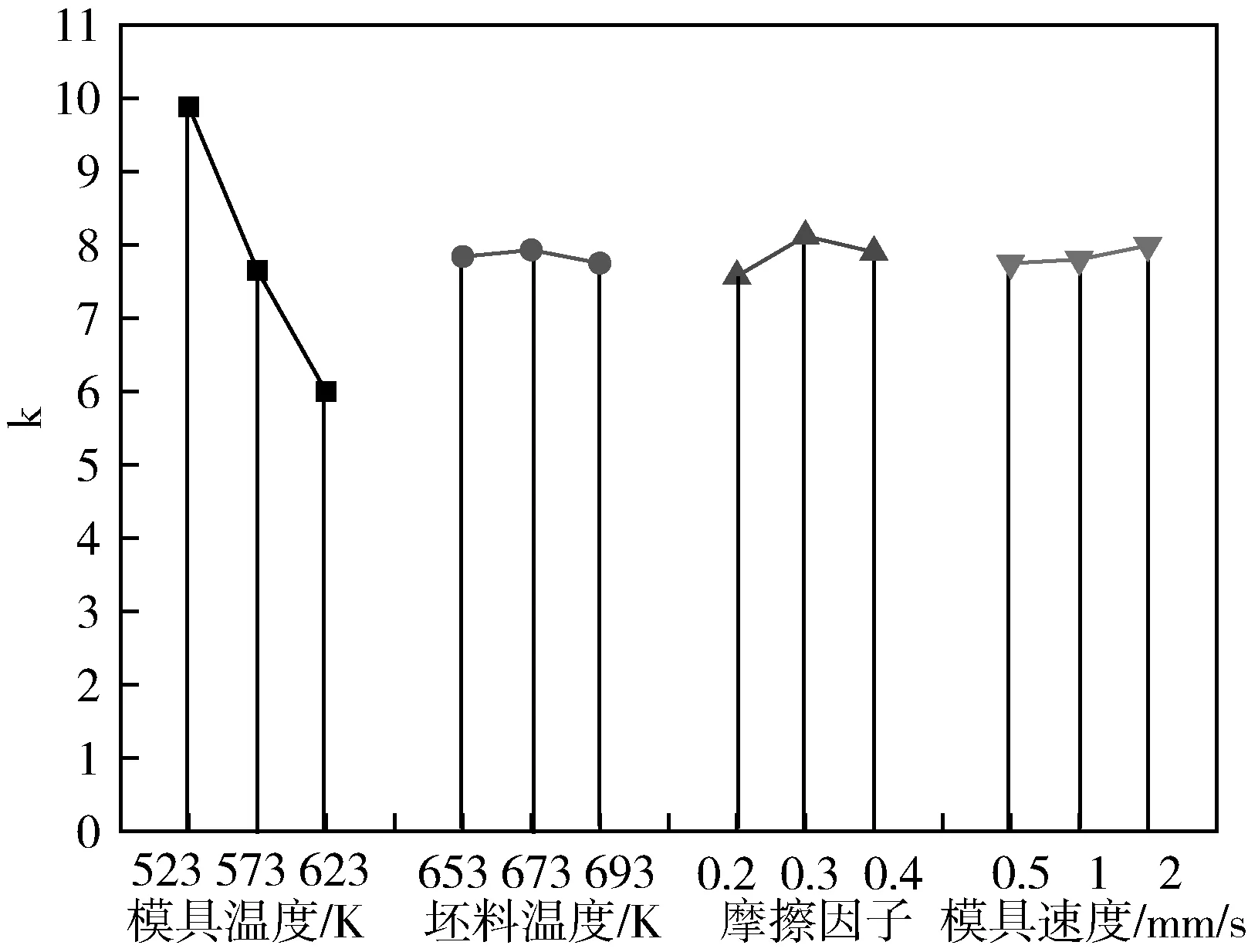

图1为各因素与最大成形载荷之间的关系曲线。由图1可知,模具温度与最大成形载荷呈负相关,模具温度越高,最大成形载荷越小。当模具温度位于523 K~623 K时,最优的模具温度为623 K.当坯料温度位于653 K~693 K时,最优的坯料温度为693 K.当摩擦因子位于0.2~0.4之间时,最优的摩擦因子为0.2.当模具温度位于0.5 mm/s~2 mm/s时,最优的模具速度为0.5 mm/s.

图1 各因素与最大成形载荷的关系曲线Fig.1 Relationship between each factor and maximum forming load

3.4 最优试验方案模拟验证

该正交试验是以最大成形载荷为试验指标所设计的。因此,在不考虑其它因素的前提下,单纯的对成形载荷进行优化。试验过程中成形载荷越小越好,成形载荷越小,成形所需设备越小,模具寿命越长。由表5可知,最优的工艺参数组合为:模具温度为623 K,坯料温度为693 K,摩擦因子为0.2,模具速度为0.5 mm/s.将此最优工艺参数组合输入DEFORM-3D软件中进行数值模拟,并对其进行验证和分析。

图2为最优方案数值模拟锻件图。由图2可知,锻件成形质量良好,齿形已完全充满,锻件外形精确,有少量毛刺。

图2 最优方案数值模拟锻件图Fig.2 Optimal scheme numerical simulation forging diagram

图3为采用最优工艺参数组合进行数值模拟时的成形载荷随时间变化曲线。由图3可知,最大成形载荷为5.84 t.通过与表5中的试验数据进行对比分析,可知,该成形载荷比正交试验方案的成形载荷都要小。

图3 载荷-时间曲线Fig.3 Load-time curve

图4为直齿锥齿轮在锻造过程中的温度分布。如图4(a)所示,在镦粗变形阶段,坯料心部温度最高,与模具接触的坯料上下面温度最低。随着变形的继续,如图4(b)所示,坯料心部温度逐渐降低,在齿成形处温度较高。如图4(c)所示,在锻造完成后,锻件的温度基本接近模具温度。

图4 锻造过程温度分布Fig.4 Temperature distribution during forging

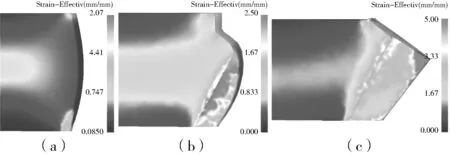

图5为直齿锥齿轮在锻造过程中的等效应变分布。由图5(a)可知,在镦粗变形阶段,坯料心部的等效应变最大,约为0.747,属于大变形区;与模具接触的端面等效应变最小,约为0.085 0,属于难变形区;“鼓肚”位置的等效应变介于二者之间,属于小变形区。随着变形的继续,如图5(b)所示,齿开始成形,齿成形处的等效应变最大。在锻造结束后,如图5(c)所示,齿形的局部和毛刺处的等效应变较高,齿轮中间部分的等效应变梯度较小,变形较为均匀。

图5 锻造过程等效应变分布Fig.5 Effective strain distribution during forging

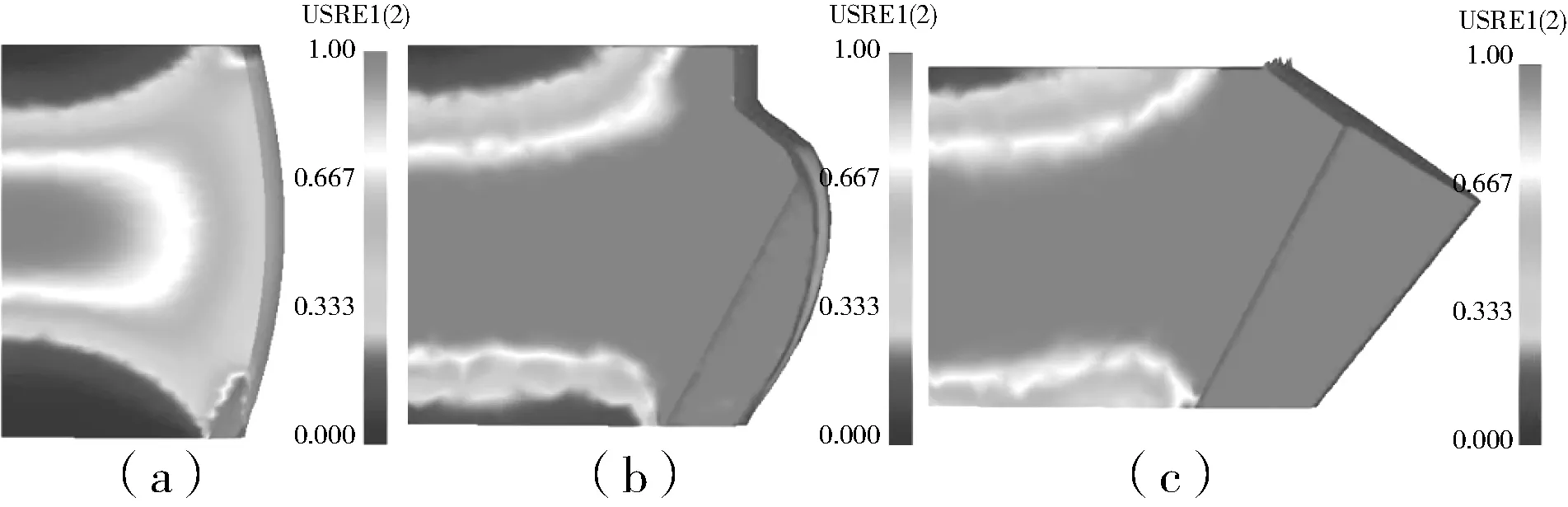

图6为直齿锥齿轮在锻造过程中的DRX体积分数分布。由图6(a)可知,在镦粗变形阶段,坯料心部的DRX体积分数为约为100%,基本发生完全DRX;难变形区的DRX体积分数约为0,DRX程度较低或未开始DRX;小变形区的DRX体积分数介于二者之间,已发生部分DRX.随着变形的继续,如图6(b)所示,高DRX体积分数区域向难变形区进一步扩展,整体DRX体积分数有较大的提高,DRX程度进一步提高。在锻造完成后,如图6(c)所示,锻件的大部分区域发生了完全DRX,只有与模具接触的局部区域DRX体积分数相对较低,没有发生完全DRX,这与图5等效应变的分布是一致的。

图6 锻造过程再结晶体积分数分布Fig.6 Recrystallization volume fraction distribution during forging

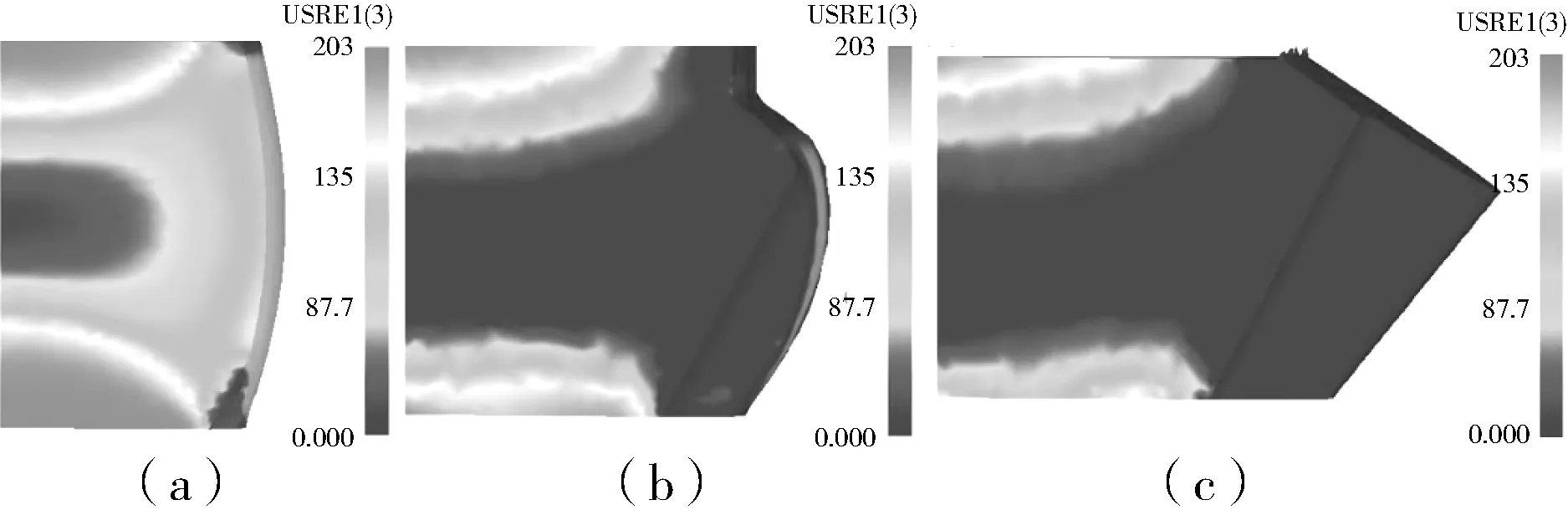

图7为直齿锥齿轮在锻造过程中的平均晶粒尺寸分布。由图7(a)可知,在镦粗变形阶段,坯料心部的大变形区的平均晶粒尺寸最小,小于30 μm;难变形区的平均晶粒尺寸最大,接近初始晶粒尺寸;小变形区的平均晶粒尺寸介于二者之间。随着变形的继续,如图7(b)所示,锻件心部平均晶粒尺寸较小,平均晶粒尺寸较大的区域为与模具接触的位置。这是因为该处摩擦较大,变形程度较低,导致DRX程度较低,平均晶粒尺寸较大。在锻造完成后,如图7(c)所示,齿形处的平均晶粒尺寸最小,小于10 μm,锻件心部的晶粒得到进一步的细化。这与图5中等效应变分布和图6中DRX体积分数分布是一致的。

图7 锻造过程平均晶粒尺寸分布Fig.7 Average grain size distribution during forging

4 结论

(1)AZ80A镁合金直齿锥齿轮的最优热锻成形工艺参数组合为:模具温度为623 K,坯料温度为693 K,摩擦因子为0.2,模具速度为0.5 mm/s.

(2)采用最优工艺方案可获得成形质量良好的锻件,锻件大部分区域发生完全DRX,锻件齿形处平均晶粒尺寸小于10 μm.